1.本发明涉及橡胶生产工艺领域,尤其涉及一种高弹性橡胶液相生产工艺。

背景技术:

2.目前工业用的橡胶制品,大多都是以天然胶为主,合成胶为辅的混合橡胶制品,其中天然橡胶是通过采集橡胶树的胶乳,经过凝固、脱水和烘干制成的干胶,再运到工厂进行切块塑炼、混炼和硫化制得我们所需要的橡胶制品。此传统炼胶过程,必须打断天然橡胶的大分子链,降低塑性,以方便与其它合成胶和助剂混合炼胶,最终制得橡胶制品。

3.干胶打断大分子链,再通过硫化使其交联成网状分子链,又因打断的大分子链有一部分是c

‑

c键,不是双键,而交联只能在双键上进行,故不能恢复天然橡胶的原始状态。

4.液相法工艺则是将胶乳状态的橡胶和研磨成纳米级的助剂,两者在液态下混合均匀,后用微波加热脱水。从上述的液体混合过程,可以看出没有打断大分子链,保证了交联后分子链网状结构的原始规整性,从而在受力后,应力分布更加均匀。在实际应用上,产品在弹性和伸长率方面,远超干胶生产的制品,特别是在泥砂湿磨损条件下,性能更为突出,是干胶生产产品的5~8倍。由于助剂剂内粒子在纳米级状态下特别容易凝聚,使助剂均匀分散在乳胶内成为了液相法生产的关键,如果保证处理后的助剂粒径尽可能小而且大小一致,这样硫化交联网格能达到理想方式,减少交联杂键,如单硫键,双硫键,环硫键,保证交联网的理想型和完整性。

技术实现要素:

5.本发明的目的是提供一种高弹性橡胶液相生产工艺。

6.本发明的创新点在于在分散液研磨至干燥形成胶片步骤中,每步均加入超声波使分散液内溶质的粒子保持纳米级均匀分散在天然橡胶内,不会凝聚,使反应完全。

7.为实现上述发明目的,本发明的技术方案是:

8.一种高弹性橡胶液相生产工艺,包括以下步骤:

9.(1)分别配置分散液,各分散液的组份重量份数为:

10.促进剂分散液:促进剂溶质46~50份、水42~48份、分散剂0.6~1份;

11.交联剂分散液:交联剂溶质60~70份、水30~40份、分散剂1.5~2份;

12.防老剂分散液:防老剂溶质60~70份、水48~55份、分散剂1.2~2份;

13.活性剂分散液:氧化锌46~55份、水48~55份,分散剂1.5~2份

14.(2)研磨:研磨各个分散液,分散液内溶质的粒子直径达到纳米级;

15.(3)破碎:使用超声波破碎各个分散液,分散液内溶质的粒子直径保持纳米级,破碎时间30~60min;

16.(4)混合:各个分散液与纯天然橡胶进行混合形成混合液,在混合同时使用超声波震动混合液,混合液中纯天然橡胶、促进剂溶质、交联剂溶质、防老剂溶质、氧化锌的质量份数比为:纯天然橡胶100份、促进剂溶质1~1.5份、交联剂溶质1~1.5份、防老剂溶质1~2

份、氧化锌3~6份;

17.(5)干燥:制备成混合液后立刻进行干燥,混合液进行热风和高频微波干燥,使混合液干燥成胶片,干燥过程中也需加超声波直至形成胶片,使胶片含水量低于2%;

18.(6)成形叠片:采用炼胶机对干燥后的胶片进行塑炼,使胶片门尼粘度达到40~60,胶片被压延机碾压成扁片状,叠片机先将胶片叠成所需厚度,再对胶片整形裁剪;

19.(7)硫化:将胶片进行硫化。

20.本发明中在分散液研磨至干燥形成胶片步骤中,每步均加入超声波使分散液内溶质的粒子保持纳米级均匀分散在天然橡胶内,不会凝聚,使反应完全。

21.进一步地,步骤(5)中干燥温度60~90℃

22.进一步地,步骤(7)中硫化温度120~140℃,硫化时间210~270min。

23.本发明的有益效果是:

24.1.本发明中在分散液研磨至干燥形成胶片步骤中,每步均加入超声波使分散液内溶质的粒子保持纳米级均匀分散在天然橡胶内,不会凝聚,使反应完全。

具体实施方式

25.下面将对本发明实施例中的技术方案进行清楚、完整地描述。

26.实施例1:一种高弹性橡胶液相生产工艺,先分别配置分散液,各分散液的组份重量份数为:促进剂分散液:促进剂溶质46份、48份、分散剂1份;交联剂分散液:交联剂溶质60份、水40份、分散剂2份;防老剂分散液:防老剂溶质60份、水55份、分散剂2份;活性剂分散液:氧化锌46份、水55份,分散剂2份;然后研磨各个分散液,分散液内溶质的粒子直径达到纳米级;接着使用超声波破碎各个分散液,分散液内溶质的粒子直径保持纳米级,破碎时间30min;将各个分散液与纯天然橡胶进行混合形成混合液,在混合同时使用超声波震动混合液,混合液中纯天然橡胶、促进剂溶质、交联剂溶质、防老剂溶质、氧化锌的质量份数比为:纯天然橡胶100份、促进剂溶质1份、交联剂溶质1份、防老剂溶质1份、氧化锌3份;在制备成混合液后立刻进行干燥,混合液进行热风和高频微波干燥,干燥温度60℃,使混合液干燥成胶片,干燥过程中也需加超声波直至形成胶片,使胶片含水量低于2%;然后采用炼胶机对干燥后的胶片进行塑炼,使胶片门尼粘度达到40,胶片被压延机碾压成扁片状,叠片机先将胶片叠成所需厚度,再对胶片整形裁剪,最后将胶片进行硫化,硫化温度120℃,硫化时间210min。

27.实施例2:一种高弹性橡胶液相生产工艺,先分别配置分散液,各分散液的组份重量份数为:促进剂分散液:促进剂溶质50份、水42份、分散剂0.6份;交联剂分散液:交联剂溶质70份、水30份、分散剂1.5份;防老剂分散液:防老剂溶质70份、水48份、分散剂1.2份;活性剂分散液:氧化锌55份、水48份,分散剂1.5份;然后研磨各个分散液,分散液内溶质的粒子直径达到纳米级;接着使用超声波破碎各个分散液,分散液内溶质的粒子直径保持纳米级,破碎时间60min;将各个分散液与纯天然橡胶进行混合形成混合液,在混合同时使用超声波震动混合液,混合液中纯天然橡胶、促进剂溶质、交联剂溶质、防老剂溶质、氧化锌的质量份数比为:纯天然橡胶100份、促进剂溶质1.5份、交联剂溶质1.5份、防老剂溶质2份、氧化锌6份;在制备成混合液后立刻进行干燥,混合液进行热风和高频微波干燥,干燥温度90℃,使混合液干燥成胶片,干燥过程中也需加超声波直至形成胶片,使胶片含水量低于2%;然后

采用炼胶机对干燥后的胶片进行塑炼,使胶片门尼粘度达到60,胶片被压延机碾压成扁片状,叠片机先将胶片叠成所需厚度,再对胶片整形裁剪,最后将胶片进行硫化,硫化温度140℃,硫化时间270min。

28.实施例3:一种高弹性橡胶液相生产工艺,先分别配置分散液,各分散液的组份重量份数为:促进剂分散液:促进剂溶质48份、水46份、分散剂1.8份;交联剂分散液:交联剂溶质65份、水35份、分散剂1.8份;防老剂分散液:防老剂溶质65份、水50份、分散剂1.8份;活性剂分散液:氧化锌50份、水50份,分散剂1.8份;然后研磨各个分散液,分散液内溶质的粒子直径达到纳米级;接着使用超声波破碎各个分散液,分散液内溶质的粒子直径保持纳米级,破碎时间45min;将各个分散液与纯天然橡胶进行混合形成混合液,在混合同时使用超声波震动混合液,混合液中纯天然橡胶、促进剂溶质、交联剂溶质、防老剂溶质、氧化锌的质量份数比为:纯天然橡胶100份、促进剂溶质1.2份、交联剂溶质1.2份、防老剂溶质1.5份、氧化锌4份;在制备成混合液后立刻进行干燥,混合液进行热风和高频微波干燥,干燥温度70℃,使混合液干燥成胶片,干燥过程中也需加超声波直至形成胶片,使胶片含水量低于2%;然后采用炼胶机对干燥后的胶片进行塑炼,使胶片门尼粘度达到50,胶片被压延机碾压成扁片状,叠片机先将胶片叠成所需厚度,再对胶片整形裁剪,最后将胶片进行硫化,硫化温度130℃,硫化时间240min。

29.通过表1中的数据对比说明,通过实施例1、2、3提供的制备工艺生产的橡胶各项物理指标均优于分散液未经破碎的生产出的橡胶。

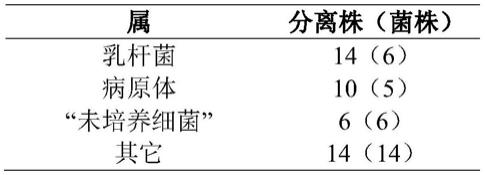

30.表1

[0031][0032]

所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。