1.本发明属于农产品加工技术领域,具体涉及一种高质量铁核桃油的压榨方法。

背景技术:

2.铁核桃属胡桃科。落叶乔木,树高10~30米,寿命可达几百年以上,分布于中国西南一带。其果实的外壳坚硬、厚重,遇水而沉,相互碰击能发出金石之声,可挑选其中个大型奇的当做文玩核桃把玩,也可用来制作各种美观耐久的工艺品。果实内油分含量高,也是榨油的重要原料作物。

3.虽然铁核桃的油脂含量远远超过酥核桃,但是现有的核桃油压榨技术一般选用酥核桃作为压榨原材料,这是因为现有技术用铁核桃进行压榨时,会存在无法连续化生产,设备维修频繁等问题。

技术实现要素:

4.为解决现有技术存在的问题,本发明提供了一种高质量铁核桃油的压榨方法,包括:

5.一.采用预处理设备对铁核桃进行预处理,去除铁核桃之间及铁核桃壳表面夹杂的各种灰尘和杂物。

6.二.采用铁核桃破碎设备对预处理后的铁核桃进行破碎处理。

7.三.采用铁核桃壳仁分离设备对破碎后的铁核桃进行壳仁分离处理,分离压榨需要的核桃仁和核桃壳。

8.四.采用铁核桃压榨设备进行压榨处理,得到铁核桃初榨油。

9.五.对铁核桃初榨油进行沉降、过滤操作,得到所述高质量铁核桃油。

10.进一步的,所述预处理设备包括固定架与第一除杂装置、干洗装置、提拉机。所述固定架的中部固定连接有固定板,所述固定架的底部设有运输带。所述第一除杂装置包含:过滤仓,所述过滤仓内设滤网的下方安装有抽风机。所述提拉机控制提拉运输带进行定向定速运动,所述提拉运输带的出口端设有第一料斗。所述过滤仓的顶端通过第一通风管与料斗连通。所述第一料斗出料端下方设有皮带机,所述皮带机的出料端通过称量料斗与第二通风管连通。所述与第二通风管一端与过滤仓的下部连通,另一端自称量料斗向下倾斜后与干洗装置的进料端连通。

11.所述干洗装置包含干洗机,所述干洗机内设有两个相向转动的硬质毛刷,干洗机的进料端位于毛刷上方。所述干洗机的左侧固定安装有第二驱动机,所述干洗机的右侧固定安装有排污装置,所述排污装置的下面固定连接有排污管道。

12.所述预处理操作包括:

13.s1.通过提拉机控制提拉运输带将待榨油的核桃连续运输至第一料斗处,抽风机通过第一通风管在第一料斗处形成第一预设吸力x1,将核桃料堆中的部分杂质吸走进入过滤仓。

14.s2.核桃自第一料斗经皮带机运输后进入称量料斗,称量料斗获取当前称量料斗内核桃的重量m1。

15.s3.重量m1的核桃通过第二通风管进入干洗机。抽风机通过第二通风管在称量料斗处形成第二预设吸力x2。

16.s4.干洗机根据预设程序控制硬质毛刷的转速z对进入干洗机的核桃进行刷洗。

17.s5.刷洗完毕的核桃自干洗机的出料端进入运输带,进行后续核桃油压榨操作。刷洗产生的废弃物通过排污装置排出后通过排污管道进入废弃物处理装置内。

18.进一步的,所述干洗机侧壁位于毛刷位置处设有覆盖毛刷上方、毛刷本体、毛刷下方的开关门,所述开关门上安装有开关把手,所述开关门与干洗机之间转动连接有铰链。所述干洗机的内部设置有滤板,所述滤板的下面固定连接有连接柱,所述连接柱的下面固定连接有铁片,所述连接柱的下面固定连接有复位弹簧,所述复位弹簧的内部设置有螺线管,所述连接柱的外侧设置有定位筒。

19.进一步的,所述第一通风管内部,靠近第一料斗处设有第一风力测量装置。所述第二通风管内部,靠近称量料斗处设有第二风力测量装置。所述过滤仓内,位于内设滤网和抽风机之间设有第一风力调节装置。所述过滤仓内,位于第二通风管和抽风机之间设有第二风力调节装置。

20.进一步的,所述风力调节装置包括:固定在过滤仓内壁上的支撑平台。所述支撑平台内设有可沿支撑平台滑动的调节板以及用于控制调节板位置的电控伸缩装置。所述调节板远离电控伸缩装置的顶端与导风板底端转动连接。所述导风板顶端与过滤仓位于通风管部位的内壁转动连接。所述导风板为链板。

21.进一步的,通过调节抽风机的扬程,以及第一风力调节装置和第二风力调节装置,使得所述第一预设吸力x1为0.1

‑

0.3n。所述第二预设吸力x2的数值部分满足:x2=m*9.8*k,所述m为当前批次榨油用核桃的平均质量,所述k取值为0.4

‑

0.5。

22.进一步的,所述干洗机内自上而下依次设有第一硬质毛刷组、第二硬质毛刷组、第三硬质毛刷组、第四硬质毛刷组。所述第一硬质毛刷组的毛刷转速为z1、所述第二硬质毛刷组的毛刷转速为z2、所述第三硬质毛刷组的毛刷转速为z3、所述第三硬质毛刷组的毛刷转速为z4。所述z1、z2、z3依次增大。

23.进一步的,所述z1满足:z1=30*[100

‑

50*l1^(

‑

n)],其中z1为转速,单位为r/min,l1为调节系数,n为待压榨核桃统一测量标尺下的洛氏硬度。所述l1满足:l1=(m1/m)

‑

(lnn)。

[0024]

进一步的,所述z2满足:z2=l2^(

‑

n/2)*z1,其中,z1、z2为转速,单位为r/min,l2为调节系数,n为待压榨核桃统一测量标尺下的洛氏硬度,所述l2取值为0.91

‑

0.95。

[0025]

进一步的,所述z3满足:z3=l3^(

‑

n/3)*z1,其中,z1、z3为转速,单位为r/min,l3为调节系数,n为待压榨核桃统一测量标尺下的洛氏硬度,所述l3取值为0.85

‑

0.88。

[0026]

进一步的,所述z4满足:z4=l4*z1,其中,z1、z3为转速,单位为r/min,l3为调节系数,所述l4取值为0.75

‑

0.78。

[0027]

进一步的,当l2^(

‑

n/2)的计算值大于等于2时,取值为2。当l3^(

‑

n/3)的计算值大于等于3时,取值为3。

[0028]

进一步的,所述铁核桃破碎设备,包括:进料桶。所述进料桶顶端敞口与供料装置

连通,底端敞口边缘与破碎料通道连接。所述进料桶、破碎料通道形成封闭的破碎腔。所述进料桶内部在供料装置、破碎料通道之间,靠近供料装置位置处设有控料网。所述破碎料通道为圆弧形,其中央位置处设有驱动转轴。所述驱动转轴上固定安装有驱动转筒,所述驱动转筒上呈对侧设置有2个一组的至少2组破碎锤。

[0029]

所述破碎料通道设有与破碎锤位置相匹配的内凹通道,所述内凹通道宽度为8

‑

12cm。所述内凹通道的通道侧壁顶端与驱动转筒外缘设有间隙h1。所述破碎锤插入内凹通道内部,其顶端面与内凹通道内侧底面之间的距离为h2。所述破碎料通道底端靠近设有下料斗,所述下料斗与内凹通道上开设的下料口连通。所述驱动转轴的转向为:从下料斗朝向进料桶。

[0030]

进一步的,所述驱动转筒外缘设有破碎锤插槽,并在驱动转筒盘面上位于破碎锤插槽位置处,设有连通全部破碎锤插槽的至少2个固定栓螺纹孔。所述破碎锤在固定栓螺纹孔对应位置处设有固定螺纹孔,固定螺栓依次穿过固定栓螺纹孔、固定螺纹孔将插入破碎锤插槽的破碎锤固定。

[0031]

进一步的,所述驱动转筒在破碎锤之间、破碎锤与破碎料通道侧壁之间设有下料引导器。所述破碎锤之间的下料引导器为第一下料引导器,所述破碎锤与破碎料通道侧壁之间的下料引导器为第二下料引导器。所述第一下料引导器设有两个分别自驱动转筒朝向两侧内凹通道的三角圆球引导面,所述第二下料引导器设有一个自驱动转筒朝向内侧内凹通道的三角圆球引导面。

[0032]

进一步的,所述驱动转筒与破碎料通道侧壁之间通过封闭轴承转动连接。所述破碎料通道外侧壁在封闭轴承处外有包覆封闭轴承的防漏罩。

[0033]

进一步的,所述驱动转轴一端固定有驱动轮,在破碎料通道另一端设有转动基座。所述驱动转轴与转动基座转动连接。

[0034]

进一步的,所述控料网网面上呈矩阵密集排布有20

‑

28cm孔径的网孔,所述驱动转轴的速率为120r/min。

[0035]

进一步的,所述控料网两侧设有光滑的插片。所述插片插入进料桶内侧壁开设的活动插槽内,并设有延伸至进料桶外部的驱动片。所述驱动片与电控伸缩装置的升缩端固定。

[0036]

进一步的,所述通道侧壁顶端面为曲面,该去面沿驱动转筒的转动方向,由在物料入口处的h1=3

‑

4cm,逐渐平滑过渡至在破碎锤出口处的h1=8

‑

12mm。

[0037]

进一步的,所述2个破碎锤中的一个,其锤顶端在迎向转动方向的一侧设有60

°

倾斜倒角面。所述倒角面面积为锤顶端面积的2倍,其h2=10

‑

12mm。另一个所述破碎锤,其锤顶端沿转动方向设有圆弧面,其h2=1

‑

3mm。

[0038]

所述铁核桃壳仁分离设备,包括依次设置的第一震动筛、卧式滚动筛、第二震动筛。

[0039]

进一步的,所述第一震动筛内设有向下倾斜设置的第一筛网,所述第一筛网的筛网孔径为k1,其低端朝向卧式滚动筛。所述第一震动筛位于第一筛网上方的部分通过进料管与破碎机的出料端连通,下方的部分底端与第一运输装置连通。所述第一震动筛位于第一筛网底端通过第二运输装置与卧式滚动筛的进料口端连通。

[0040]

进一步的,所述卧式滚动筛包括倾斜向下设置的圆筒形的内网筛。所述圆筒形内

网筛的筛网孔径为k2,其顶端进料口端与第二运输装置连通,底端出料口端通过第三运输装置与废弃物料仓连通。所述圆筒形内网筛外部套设有外网筛。所述外网筛由两个圆筒形且筛网孔径为k3的第一外网筛和筛网孔径为k4的第二外网筛组成。所述卧式滚动筛设有收集内网筛和外网筛筛落物的第一收集器,收集内网筛和外网筛之间筛选物的第二收集器。所述第一收集器的出料端与第一运输装置连通,所述第二收集器的出料端通过第一提拉机与第二震动筛连通。所述第一运输装置的出料端通过第二提拉机与第二震动筛连通。

[0041]

进一步的,所述第二震动筛包括:上下平行且向下倾斜设置的第二筛网和第三筛网。所述第二筛网的孔径为k5,所述第三筛网的孔径为k6。所述第二震动筛的筛选物通过混合管供应至榨油机。

[0042]

进一步的,所述外网筛外部分别设有至少2个对称设置的鼓风机。所述鼓风机的出风口从外网筛的上下侧方朝向内网筛,且出风口中央的垂线与外网筛表面呈60

‑

80

°

。

[0043]

进一步的,所述内网筛的内筛网部分两端分别沿外壁设有一个第一凹槽。所述两个第一凹槽底面设有齿带,且其中的一个第一凹槽与至少一组上下设置的第一固定齿轮齿接,另一个第一凹槽与对称设置的第一固定齿轮和第一驱动齿轮齿接。所述第一驱动齿轮与第一减速机驱动连接。

[0044]

进一步的,所述外网筛的第一外网筛和第二外网筛相对的一端分别沿外壁设有一个第二凹槽。所述两个第二凹槽底面设有齿带,且其中的一个第二凹槽与至少一组上下设置的第二固定齿轮齿接,另一个第二凹槽与对称设置的第二固定齿轮和第二驱动齿轮齿接。所述第二驱动齿轮与第二减速机驱动连接。

[0045]

进一步的,所述内网筛由第一减速机驱动转动时的速度为s1,所述外网筛由第二减速机驱动转动时的速度为s2。所述内网筛和外网筛相互反向转动,且满足s1=k1*s2,所述k1的取值范围为:0.87

‑

0.92。所述s1的取值范围为680

‑

720r/min。

[0046]

进一步的,所述k1、k2、k3、k4、k5、k6的单位均为mm,且满足:

[0047]

k1=5

‑

8。

[0048]

k2=k1 ln(s1)

‑

lg(s2)。其中s1、s2均取数值部分,单位为r/min。

[0049]

k3=k1 lg(s2)

‑

ln(s1)。其中s1、s2均取数值部分,单位为r/min。

[0050]

k4=k1。

[0051]

k5=k1

‑

2。

[0052]

k6=k1

‑

3。

[0053]

进一步的,所述第二筛网上方设有第一进料管,所述第三筛网上方设有第二进料管。所述第一进料管通过柔制套筒与第一提拉机的出料端连通,所述第二进料管通过柔制套筒与第二提拉机的出料端连通。所述第二筛网的底端通过第一导料板、第一称量运输带与混合管连通。所述第三筛网的底端通过第二导料板、第五运输装置与第一物料控制器a连通。所述第三筛网的下方设有收集筛落物的第三收集器,所述第三收集器的出料端通过第六运输装置与第二物料控制器b连通。所述第一物料控制器a、第二物料控制器b的一个出料端分别靠近第一称量运输带的出料端与混合管连通,另一个出料端分别与一个废料收集器连通。所述混合管内设有螺杆混合机构。

[0054]

进一步的,所述第二筛网顶端设有第一挡板,所述第三筛网顶端设有第二挡板。所述第一进料管侧壁与第一挡板固定,且出料口位于第一挡板顶端下方。所述第二进料管侧

壁与第二挡板固定,且出料口位于第二挡板顶端下方。

[0055]

进一步的,所述第一物料控制器a和第二物料控制器b具有相同的机构,包括:中空的物料舱室。所述物料舱室顶端与第六运输装置或第五运输装置出料端连通。所述物料舱室底部设有倾斜向下的斜面,所述斜面的低端朝向混合管。所述物料舱室在斜面的低端处设有出料口,且在出料口处设有第一电磁阀。所述第一电磁阀的出料端与第二称量运输带连通。所述物料舱室在斜面的高端处设有连通废料收集器的物料舱出料管。所述物料舱出料管上设有第二电磁阀。

[0056]

进一步的,所述第六运输装置或第五运输装置靠近物料舱室处设有激光光栅传感器。所述激光光栅传感器的光栅面为第六运输装置或第五运输装置对应位置处的横截面。所述激光光栅传感器的信号输出端与微处理器的信号输入端信号连接。所述微处理器的信号输出端与第二电磁阀的控制信号输入端信号连接。当微处理器接收到激光光栅传感器持续发出的光栅全遮蔽信号时,控制第二电磁阀打开预设时间。

[0057]

进一步的,所述物料舱室外部对称设有两台电动推杆。所述电动推杆的控制信号输入端与微处理器的信号连接。此时,当微处理器接收到激光光栅传感器持续发出的光栅全遮蔽信号时,进行如下控制和判断:

[0058]

s1.控制两台电动推杆进行快速的同步反向往返运动预设时间。

[0059]

s2.如激光光栅传感器发出的光栅全遮蔽信号消失,则进入步骤s4。如激光光栅传感器发出的光栅全遮蔽信号没有消失,则进入步骤s3。

[0060]

s3.控制第二电磁阀打开预设时间后进入步骤s4。

[0061]

s4.终止。

[0062]

进一步的,所述第一称量运输带、第一物料控制器a的第二称量运输带a和第二物料控制器b的第二称量运输带b的信号输出端分别与控制器的信号输入端信号连接。所述控制器的信号输出端分别与第一物料控制器a的第二电磁阀a和第二物料控制器b的第二电磁阀b的信号输入端信号连接。所述控制器通过接收第一称量运输带、第二称量运输带a、第二称量运输带b发出的称量质量信号和传输速度信号,计算得到第一称量运输带向混合管输入的单位时间运输物料总质量y1、第二称量运输带a向混合管输入的单位时间运输物料总质量y2、第二称量运输带b向混合管输入的单位时间运输物料总质量y3。所述控制器通过控制第二称量运输带a、第二称量运输带b和第二电磁阀a、第二电磁阀b的启闭,控制y2=e1*y1、y3=e2*y1,其中e1取值0.7

‑

0.8,e2取值0.1

‑

0.2。

[0063]

进一步的,所述铁核桃压榨设备,包括:压榨机主体、控制器。所述压榨机主体的内部设有压榨仓,一侧顶部连通加料管,另一侧底部通过下料口连通回收装置的物料收集仓。所述物料收集仓底部设有新斜向下且连通废料收集装置的斜板,侧壁设有出油管。

[0064]

进一步的,所述压榨仓内水平设有螺杆,所述螺杆上沿螺杆外表面围绕设置有凸起的螺纹。所述螺杆一端与压榨仓转动连接,另一端与压榨仓转动连接且延伸至压榨仓外部,与驱动装置的驱动输出端驱动连接。所述螺杆位于压榨仓内部的部分,同轴设置有:靠近加料管的压榨螺杆和靠近下料口的辅助螺杆。所述压榨螺杆上设有压榨螺纹,所述辅助螺杆上设有辅助螺纹。

[0065]

进一步的,所述压榨螺纹的螺距为l1,螺高h1,长度为c1。所述辅助螺纹的螺距为l2,螺高h2,长度为c2。所述l1=k1*l2,所述k1的取值范围为0.88

‑

1.21。所述h1=k2*h2,所

述k2的取值范围为:0.58

‑

0.72。所述c1=k3*c2,所述k3的取值范围为5.22

‑

5.71。上述螺距、螺高、长度的取值单位均为cm。

[0066]

进一步的,所述螺杆位于压榨仓内部的部分的长度c=c1 c2,所述c的取值范围为130

‑

320。

[0067]

进一步的,所述螺杆通过轴承与压榨仓的仓壁转动连接。所述压榨仓外壁在轴承处设有油封装置。

[0068]

进一步的,所述加料管上设有电控强制供料器,所述驱动装置为三相异步电机,所述驱动装置的电源端通过无功监控装置与外部电源电连通。所述压榨仓内部顶部设有自加料管至下料口的抗压板。所述抗压板背对压榨仓的一端内设有沿螺杆轴线排列的n个压力探测器,n为≥2的自然数。所述压力探测器的探测端底端面与抗压板底端面平齐。所述无功监控装置、n个压力探测器的信号输出端分别与控制器内设有的控制器组件的信号输入端信号连接,所述驱动装置、电控强制供料器的控制信号输入端与控制器组件的信号输出端信号连接。

[0069]

进一步的,所述n个压力探测器探测得到的压力值分别为p1、p2....pn。所述控制器组件根据接收的p1、p2....pn,计算a1=p2

‑

p1,a2=p3

‑

p2,an

‑

1=pn

‑

pn

‑

1。以n秒时间间隔为x轴的x值,以a1、a2....an

‑

1为y轴的y值,在同一坐标系内建立a1

‑

t、a2

‑

t....an

‑1‑

t曲线,k1、k2...kn

‑

1分别为当前t对应a1

‑

t、a2

‑

t....an

‑1‑

t曲线的曲率。所述控制器组件根据上述计算结果,当p1、p2....pn从0达到第一预设值时,启动如下判断:

[0070]

一、当p1、p2....pn有数值超过第二预设值时,控制器组件控制电控强制供料器减少供料量。当p1、p2....pn有数值超过第三预设值时,控制器组件控制电控强制供料器停止供料,并控制驱动装置减速。当p1、p2....pn有数值超过第四预设值时,控制器组件控制电控强制供料器停止供料,且控制驱动装置停止,向报警装置发出涨料停机报警。

[0071]

二、当p1、p2....pn有数值低于第五预设值时,控制器组件控制电控强制供料器增加供料量,如当前已经是电控强制供料器的最大供料量,则控制驱动装置加速。当p1、p2....pn有数值低于第六预设值时,控制器组件控制电控强制供料器停止供料量,且控制驱动装置停止,向报警装置发出缺料停机报警。

[0072]

进一步的,所述控制器组件包括如下判断:

[0073]

三、当a1、a2....an

‑

1有数值超过第七预设值时,控制器组件控制驱动装置进行先减速后回复速度的控制,减速幅度为k4*z1,变速时间为k5*t1。所述k4取值0.88

‑

0.93,所述z1为驱动装置当前转速。所述k5取值11

‑

13,所述t1为x轴的时间取值。

[0074]

四、当a1、a2....an

‑

1有数值低于第八预设值时,控制器组件控制驱动装置进行先加速后回复速度的控制,加速幅度为k6*z1,变速时间为k7*t1。所述k6取值1.22

‑

1.28,所述z1为驱动装置当前转速。所述k7取值15

‑

16,所述t1为x轴的时间取值。

[0075]

进一步的,所述控制器组件包括如下判断:

[0076]

五、当k1、k2...kn

‑

1有数值超过第九预设值时,控制器组件控制电控强制供料器逐渐减少供料,并且控制驱动装置逐渐降低转速,减少供料的幅度为k8*b1,降低转速的幅度为k9*z1,变化时间为k10*t1。所述k8=k9=1

‑

{kn/[(lgn)

‑

1]},其中kn为超过第九预设值的曲率值,n为该曲率值对应的两个压力探测器中靠近加料管的一个压力探测器,与加料管的距离,n取值单位为cm。b1为当前电控强制供料器的供料量。k10的取值为(lgn)

‑

1。所述

(lgn)

‑

1的取值≥1。

[0077]

六、当k1、k2...kn

‑

1有数值低于第十预设值时,控制器组件控制电控强制供料器逐渐增加供料,并且控制驱动装置逐渐增加转速,增加供料的幅度为k11*b1,增加转速的幅度为k12*z1,变化时间为k13*t1。所述k11=k12=1 {kn/[(lgn)

‑

1]},其中kn为超过第九预设值的曲率值,n为该曲率值对应的两个压力探测器中靠近加料管的一个压力探测器,与加料管的距离,n取值单位为cm。b1为当前电控强制供料器的供料量。k13的取值为(lgn)

‑

1。所述(lgn)

‑

1的取值≥1。

[0078]

进一步的,所述抗压板自加料管至下料口倾斜向上设置,所述抗压板的垂面线与螺杆的轴线之间呈82

‑

84

°

夹角。

[0079]

进一步的,所述回收装置内设有过渡舱,所述物料收集仓设置在过渡舱内,其顶端与下料口连通,并自上而下依次设有第一电控开关门、第一转动轴、第二转动轴、过滤板。所述物料收集仓外部设有第二电控驱动装置。所述第一转动轴、第二转动轴设有相互交叉排布的搅拌桨叶。所述过滤板倾斜向下设置,所述物料收集仓于过滤板下方靠近过滤板高点的一侧底端设有第一排料口,位于过滤板上方靠近过滤板低点的一侧设有第二排料口。所述物料收集仓外侧壁在第一排料口处设有第二电控开关门,在第二排料口处设有第三电控开关门,并在第二排料口下方固定有倾斜向下设置的斜板。

[0080]

进一步的,所述第一电控开关门、第二电控开关门、第三电控开关门、第二电控驱动装置的控制信号输入端分别与控制器信号连接。

[0081]

进一步的,所述物料收集仓内部,位于过滤板下方底端位置处设有电子液位仪。所述电子液位仪的信号输出端与控制器信号连接。所述控制器的板面上设有第一显示装置、第二显示装置、第三显示装置和启闭装置的开关。

[0082]

本发明至少具有以下优点之一:

[0083]

1.本发明压差过程设备损耗小、设备运行状态满足设计要求,全生产线停机维护次数与酥核桃压榨线相仿,从而实现了对铁核桃的工业级连续压榨榨油。所得核桃油品质较高,无塑化剂成分。

[0084]

2.本发明通过一系列预处理,可以完全将待榨油核桃中的塑料袋、灰尘、碎屑等杂质全部清除,从而可以生产出无塑化剂成分的高品质核桃油。预处理设备汇总包括有特有的干洗装置,可以有效清理核桃表面沟壑内含的杂质和碎屑,做到对杂质的完全清理,此外还可以有效控制干洗机的能耗,实现干洗目的的同时最大限度的降低干洗步骤的能耗成本。

[0085]

3.本发明可以实现对铁核桃的连续化破碎,使得破碎机停机维护的时间与设计时间相符合,从而满足工业化生产铁核桃油的需要。同时本发明有效解决了挤压出油、破碎物料在破碎机内堆积的问题,极大的减少了破碎机中残留的有机质总量,从而有效解决了由于破碎机内残留有机质腐败导致的出油品质下降的问题,提高了出油的品质。

[0086]

4.本发明可以实现对铁核桃破碎产物的有效壳仁分离,避免核桃仁粘附在核桃壳上从而被废弃,导致的榨油物料浪费。同时本发明有效解决了铁核桃壳仁分离时出现的堵塞筛网孔的问题,有效实现了生产期间的连续分离,显著降低了分离设备的维护次数,从而提高了生产效率,降低生产成本。

[0087]

5.本发明通过将一定粒度和质量的铁核桃分离产物与核桃仁一起混合后供入榨

油机,可有效解决榨油机滑膛的问题,且榨取的铁核桃油品质较佳。同时本发明可实现铁核桃的连续长时间榨油,榨油机停机维护的时间间隔与现有螺杆式榨油机相近,满足连续化生产的要求。

[0088]

6.本发明榨油机具有自动调节功能,可在榨油机工作过程中监控榨油机的工作状态,通过调节榨油机和供料装置的运行状态,使得榨油机长期维持高效、安全的运行状态,从而稳定出油的品质。

附图说明

[0089]

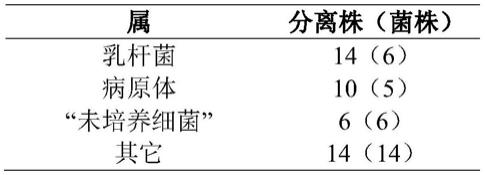

图1所示为本发明高质量铁核桃油的流程图。

[0090]

图2所示为本发明预处理设备的结构示意图。

[0091]

图3所示为本发明铁核桃破碎设备的构成示意图。

[0092]

图4所示为本发明铁核桃破碎设备的破碎料通道结构示意图。

[0093]

图5所示为本发明驱动转筒、破碎锤、破碎料通道相对关系的构成示意图。

[0094]

图6所示为本发明驱动转轴、驱动转筒的结构示意图。

[0095]

图7所示为图5中第一下料引导器的a向结构示意图。

[0096]

图8所示为图5中第二下料引导器的a向结构示意图。

[0097]

图9所示为本发明控料网的结构示意图。

[0098]

图10所示为本发明铁核桃壳仁分离设备的结构示意图。

[0099]

图11所示为本发明卧式滚动筛的筛选部分结构示意图。

[0100]

图12所示为本发明内网筛和外网筛的构成示意图。

[0101]

图13所示为本发明第二震动筛筛选部分结构示意图。

[0102]

图14所示为本发明物料控制器的结构示意图。

[0103]

图15所示为本发明铁核桃压榨设备的结构示意图。

[0104]

图16所示为本发明压榨机主体的结构示意图。

[0105]

图17所示为本发明抗压板和压力探测器的构成示意图。

[0106]

图18所示为本发明物料收集仓的结构示意图。

具体实施方式

[0107]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图,对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0108]

一种高质量铁核桃油的压榨方法,如图1所示,包括:

[0109]

一.采用预处理设备1对铁核桃进行预处理,去除铁核桃之间及铁核桃壳表面夹杂的各种灰尘和杂物。

[0110]

二.采用铁核桃破碎设备2对预处理后的铁核桃进行破碎处理。

[0111]

三.采用铁核桃壳仁分离设备3对破碎后的铁核桃进行壳仁分离处理,分离压榨需要的核桃仁和核桃壳。

[0112]

四.采用铁核桃压榨设备4进行压榨处理,得到铁核桃初榨油。

[0113]

五.对铁核桃初榨油进行沉降、过滤操作,得到所述高质量铁核桃油。

[0114]

如图2所示,所述预处理设备1包括:固定架101与第一除杂装置、干洗装置、提拉机107。所述固定架101的中部固定连接有固定板,所述固定架101的底部设有运输带102。所述第一除杂装置包含:过滤仓103,所述过滤仓103内设滤网的下方安装有抽风机。所述提拉机107控制提拉运输带108进行定向定速运动,所述提拉运输带108的出口端设有第一料斗104。所述过滤仓103的顶端通过第一通风管105与第一料斗104连通。所述第一料斗104出料端下方设有皮带机109,所述皮带机109的出料端通过称量料斗110与第二通风管106连通。所述与第二通风管106一端与过滤仓103的下部连通,另一端自称量料斗110向下倾斜后与干洗装置的进料端连通。

[0115]

所述干洗装置包含干洗机111,所述干洗机111内设有两个相向转动的硬质毛刷,干洗机111的进料端位于毛刷上方。所述干洗机111的左侧固定安装有第二驱动机,所述干洗机111的右侧固定安装有排污装置,所述排污装置的下面固定连接有排污管道。

[0116]

所述预处理包括:

[0117]

s1.通过提拉机107控制提拉运输带108将待榨油的核桃连续运输至第一料斗104处,抽风机201通过第一通风管105在第一料斗104处形成第一预设吸力x1,将核桃料堆中的部分杂质吸走进入过滤仓103。

[0118]

s2.核桃自第一料斗104经皮带机109运输后进入称量料斗110,称量料斗110获取当前称量料斗110内核桃的重量m1。

[0119]

s3.重量m1的核桃通过第二通风管106进入干洗机111。抽风机201通过第二通风管106在称量料斗110处形成第二预设吸力x2。

[0120]

s4.干洗机111根据预设程序控制硬质毛刷的转速z对进入干洗机111的核桃进行刷洗。

[0121]

s5.刷洗完毕的核桃自干洗机111的出料端进入运输带102,进行后续核桃油压榨操作。刷洗产生的废弃物通过排污装置505排出后通过排污管道506进入废弃物处理装置内。

[0122]

所述干洗机111内自上而下依次设有第一硬质毛刷组、第二硬质毛刷组、第三硬质毛刷组、第四硬质毛刷组。所述第一硬质毛刷组的毛刷转速为z1、所述第二硬质毛刷组的毛刷转速为z2、所述第三硬质毛刷组的毛刷转速为z3、所述第三硬质毛刷组的毛刷转速为z4。所述z1、z2、z3依次增大。

[0123]

所述z1满足:z1=30*[100

‑

50*l1^(

‑

n)],其中z1为转速,单位为r/min,l1为调节系数,n为待压榨核桃统一测量标尺下的洛氏硬度。所述l1满足:l1=(m1/m)

‑

(lnn)。

[0124]

所述z2满足:z2=l2^(

‑

n/2)*z1,其中,z1、z2为转速,单位为r/min,l2为调节系数,n为待压榨核桃统一测量标尺下的洛氏硬度,所述l2取值为0.91

‑

0.95。

[0125]

所述z3满足:z3=l3^(

‑

n/3)*z1,其中,z1、z3为转速,单位为r/min,l3为调节系数,n为待压榨核桃统一测量标尺下的洛氏硬度,所述l3取值为0.85

‑

0.88。

[0126]

所述z4满足:z4=l4*z1,其中,z1、z3为转速,单位为r/min,l3为调节系数,所述l4取值为0.75

‑

0.78。

[0127]

当l2^(

‑

n/2)的计算值大于等于2时,取值为2。当l3^(

‑

n/3)的计算值大于等于3时,取值为3。

[0128]

由于核桃自身一般是不含有塑化剂的,尤其是核桃仁部分,因此导致核桃油中出

现塑化剂的主要原因在于核桃压榨过程中出现了杂质污染。尤其是杂种中的塑料袋、塑料袋碎屑等,是导致核桃油中出现塑化剂成分的主要因素,采用上述设别和处理方法,可以完全将待榨油核桃中的塑料袋、灰尘、碎屑等杂质全部清除,从而可以生产出无塑化剂成分的核桃油。

[0129]

采用相向转动的硬质毛刷组可以有效清理核桃表面沟壑内的碎屑杂质。但是采用单一的硬质毛刷组进行干洗非常难以控制干洗的效果,毛刷转速过快则很容易将核桃壳刷裂甚至破碎,一方面导致大量杂质干扰干洗机的正常运作,另一方面造成原料的不必要浪费。毛刷转速过慢又不能起到良好的清洗效果。采用水清洗虽然也可以清洗干净,但是带水的核桃不能进入榨油机,因此还必须增加高效的烘干设备进行烘干,导致生产成本提高、效率下降。因此申请人经过研究发现,采用本发明4组硬质毛刷配合特定的毛刷转速要求,可以完全避免上述问题的出现,经过本发明干洗设备干洗后的核桃,不仅外壳沟壑内没有碎屑杂质,而且鲜有核桃外壳出现碎裂的情况。

[0130]

申请人分别以200个同批次核桃进行了3组每组5次实验。第一组采用现有单毛刷组的干洗机进行高速旋转干洗,虽然核桃外壳清洗干净了,但是每次都有13

‑

20个不等的核桃出现了外壳碎裂的情况。第二组采用现有单毛刷组的干洗机进行常规转速旋转干洗,虽然每次只有0

‑

3个不等的核桃外壳出现破裂的情况,但是外壳清洗后还有较多残留物,不能满足清洗要求。第三组采用了本发明干洗机进行干洗,在核桃外壳均清洗干净的基础上,只有一次的一个核桃外壳出现了轻微裂痕,且核桃外壳基本没有残留物。同时,采用本实施例干洗机进行干洗的能耗相比现有干洗机进行高速旋转干洗时的能耗,下降了约3.26%。

[0131]

如图3

‑

9所示,所述铁核桃破碎设备2包括:进料桶210。所述进料桶210顶端敞口与预处理设备1的出料端连通,底端敞口边缘与破碎料通道201连接。所述进料桶210、破碎料通道201形成封闭的破碎腔。所述进料桶210内部在供料装置、破碎料通道201之间,靠近供料装置位置处设有控料网205。所述破碎料通道201为圆弧形,其中央位置处设有驱动转轴206。所述驱动转轴206上固定安装有驱动转筒202,所述驱动转筒202上呈对侧设置有2个一组的2组或3组或4组或其他设计数量的破碎锤203。

[0132]

所述破碎料通道201设有与破碎锤203位置相匹配的内凹通道2011,所述内凹通道2011宽度为8

‑

12cm。所述内凹通道2011的通道侧壁2012顶端与驱动转筒202外缘设有间隙h1。所述破碎锤203插入内凹通道2011内部,其顶端面与内凹通道2011内侧底面之间的距离为h2。所述破碎料通道201底端靠近设有下料斗204,所述下料斗204与内凹通道2011上开设的下料口连通。所述驱动转轴206的转向为:从下料斗204朝向进料桶210。

[0133]

所述驱动转筒202外缘设有破碎锤插槽2023,并在驱动转筒202盘面上位于破碎锤插槽2023位置处,设有连通全部破碎锤插槽2023的2个或3个或4个或其他设计数量的固定栓螺纹孔2024。所述破碎锤203在固定栓螺纹孔2024对应位置处设有固定螺纹孔,固定螺栓207依次穿过固定栓螺纹孔2024、固定螺纹孔将插入破碎锤插槽2023的破碎锤203固定。

[0134]

所述驱动转筒202在破碎锤203之间、破碎锤203与破碎料通道201侧壁之间设有下料引导器208。所述破碎锤203之间的下料引导器208为第一下料引导器2081,所述破碎锤203与破碎料通道201侧壁之间的下料引导器208为第二下料引导器2082。所述第一下料引导器2081设有两个分别自驱动转筒202朝向两侧内凹通道2011的三角圆球引导面,所述第二下料引导器2082设有一个自驱动转筒202朝向内侧内凹通道2011的三角圆球引导面。

[0135]

所述驱动转筒202与破碎料通道201侧壁之间通过封闭轴承2021转动连接。所述破碎料通道201外侧壁在封闭轴承2021处外有包覆封闭轴承2021的防漏罩2022。该设置可以避免破碎物料从封闭轴承301的间隙处泄露出来,明显改善了破碎生产处的环境。

[0136]

所述驱动转轴206一端固定有驱动轮2061,在破碎料通道201另一端设有转动基座2062。所述驱动转轴206与转动基座2062转动连接。

[0137]

所述控料网205网面上呈矩阵密集排布有20

‑

28cm孔径的网孔,所述驱动转轴206的速率为120r/min。

[0138]

所述控料网205两侧设有光滑的插片2051。所述插片2051插入进料桶210内侧壁开设的活动插槽209内,并设有延伸至进料桶210外部的驱动片2052。所述驱动片2052与电控伸缩装置2053的升缩端固定。该设置通过电控伸缩装置603带动插片601沿活动插槽101进行往复运动,从而带动控料网6进行往复运动,从而提高了物料的下落效率,避免物料在控料网6的网孔间隙处堆积。

[0139]

所述通道侧壁2012顶端面为曲面,该曲面沿驱动转筒202的转动方向,由在物料入口处的h1=3

‑

4cm,逐渐平滑过渡至在破碎锤203出口处的h1=8

‑

12mm。该设置可以避免需要的粒径的破碎物料卡入该间隙内。

[0140]

所述2个破碎锤203中的一个,其锤顶端在迎向转动方向的一侧设有60

°

倾斜倒角面。所述倒角面面积为锤顶端面积的2倍,其h2=10

‑

12mm。另一个所述破碎锤203,其锤顶端沿转动方向设有圆弧面,其h2=1

‑

3mm。该设置可以通过不同结构的破碎锤4,使得破碎锤对内凹通道201内堆积在底面的细碎物料进行不同程度刮动。倾斜倒角面的破碎锤4可以破坏堆积物料的堆积层,并带动大部分堆积物料进入下料斗5。圆弧面的破碎锤4可以将剩下的堆积物料带动进入下料斗5,由于该破碎锤4与内凹通道201内底面比较近,采用圆弧面设计可以缓冲由于震动导致的破碎锤4与内凹通道201的碰撞冲击,减小两者震动碰撞时的接触面。

[0141]

现有冲击破碎机破碎酥核桃时可以产生满足设计要求的破碎效果,但是破碎铁核桃时破碎效果不佳,经过申请人的研究,造成上述问题的原因主要在于:1.现有冲击破碎机的破碎锤排布比较密集,很容易造成铁核桃在进入破碎料通道之前多次持续被冲击,造成过度破碎,铁核桃仁粘液大量流出,从而在破碎料通道与驱动转筒之间、破碎锤与内凹通道之间堆积粘附,影响出料的同时,堆积粘附的物料会发酵变质,滋生大量细菌污染破碎物料,从而极大影响了后期出油的品质。2.现有冲击破碎机的物料直接从供料装置落入破碎锤处,铁核桃的物料下落速度混乱,受到的冲击力会有显著的差异,会导致铁核桃与破碎锤接触时产生明显的冲量差异,这就导致要么增加破碎冲的转速,提高冲击力下限,这会极大的提高破碎机能耗,也会导致受到冲击力过大的铁核桃被过度破碎,导致提前出油。要么选择常规功率,但是会导致部分铁核桃受到的冲击力不足,导致铁核桃被冲击锤带动至破碎料通道处,从冲击破碎变成压迫破碎,这会导致铁核桃受到挤压力的作用而提前出油,极大影响后期破碎物料的出油率,且提前出现的核桃油会渗入破碎机缝隙间,影响破碎机工作的同时,会滋生大量细菌,导致不得不频繁停机清理。

[0142]

申请人经过研究,通过加装本实施例特定网孔的控料网,配合特定转速和安装形式的破碎锤可以有效解决上述问题。控料网可以使得落入破碎锤处的铁核桃速度相对稳定,20

‑

28cm孔径的网孔结合2个对向设置的破碎锤配合120r/min的转速,可以对通过控料

网控速的铁核桃进行有效的冲击破碎,破碎产物粒径均匀且适宜,细碎料和大块料均很少,大部分收到冲击的铁核桃会碎裂为8

‑

10cm的物料,破碎物料粒径大小适宜的同时,不会出现提前大量出油以及大量粘液的问题,减少了破碎物料的粘附总量,从而显著降低破碎机停机清洗的频次,达到设计要求。

[0143]

由于破碎机的设计需要,驱动转筒与破碎料通道的通道侧壁之间一定会设有防碰撞间隙。这就导致会有破碎物料会落入这些防碰撞间隙中。破碎酥核桃时,在破碎机自身震动作用力下,落入的破碎物料会被震入内凹通道内,并不影响破碎效果。但是破碎铁核桃时,由于铁核桃仁碎裂后会分泌出粘液,这就很容易使得防碰撞间隙内的破碎物料堆积粘附,而不能被震落。申请人通过加装本实施例特定结构的下料引导器,可以有效将驱动转筒与破碎料通道的通道侧壁之间堆积粘附的破碎物料铲落并引导至内凹通道内,一方面提高了破碎产物量,另一方面避免堆积粘附的破碎物料发酵后滋生细菌,从而污染破碎物料的问题。

[0144]

如图10

‑

14所示,所述铁核桃壳仁分离设备3包括:依次设置的第一震动筛301、卧式滚动筛302、第二震动筛303。

[0145]

所述第一震动筛301内设有向下倾斜设置的第一筛网3011,所述第一筛网3011的筛网孔径为k1,其低端朝向卧式滚动筛302。所述第一震动筛301位于第一筛网3011上方的部分通过进料管3012与铁核桃破碎机2的出料端连通,下方的部分底端与第一运输装置304连通。所述第一震动筛301位于第一筛网3011底端通过第二运输装置305与卧式滚动筛302的进料口端连通。

[0146]

所述卧式滚动筛302包括倾斜向下设置的圆筒形的内网筛3021。所述内网筛3021的筛网孔径为k2,其顶端进料口端与第二运输装置305连通,底端出料口端通过第三运输装置306与废弃物料仓连通。所述内网筛3021外部套设有外网筛3022。所述外网筛3022由两个圆筒形且筛网孔径为k3的第一外网筛30221和筛网孔径为k4的第二外网筛30222组成。所述卧式滚动筛302设有收集内网筛3021和外网筛3022筛落物的第一收集器3024,收集内网筛3021和外网筛3022之间筛选物的第二收集器3025。所述第一收集器3024的出料端与第一运输装置304连通,所述第二收集器3025的出料端通过第一提拉机307与第二震动筛303连通。所述第一运输装置304的出料端通过第二提拉机308与第二震动筛303连通。

[0147]

所述第二震动筛303包括:上下平行且向下倾斜设置的第二筛网3034和第三筛网3035。所述第二筛网3034的孔径为k5,所述第三筛网3035的孔径为k6。所述第二震动筛303的筛选物通过混合管310供应至榨油机。

[0148]

所述外网筛3022外部分别设有2个对称设置的鼓风机3026。所述鼓风机3026的出风口从外网筛3022的上下侧方朝向内网筛3021,且出风口中央的垂线与外网筛3022表面呈60

‑

80

°

。

[0149]

所述内网筛3021的内筛网部分2011两端分别沿外壁设有一个第一凹槽30212。所述两个第一凹槽30212底面设有齿带,且其中的一个第一凹槽30212与至少一组上下设置的第一固定齿轮30213齿接,另一个第一凹槽30212与对称设置的第一固定齿轮30213和第一驱动齿轮30214齿接。所述第一驱动齿轮30214与第一减速机30215驱动连接。

[0150]

所述外网筛3022的第一外网筛30221和第二外网筛30222相对的一端分别沿外壁设有一个第二凹槽30223。所述两个第二凹槽30223底面设有齿带,且其中的一个第二凹槽

30223与至少一组上下设置的第二固定齿轮30224齿接,另一个第二凹槽30223与对称设置的第二固定齿轮30224和第二驱动齿轮30225齿接。所述第二驱动齿轮30225与第二减速机30226驱动连接。

[0151]

所述内网筛3021由第一减速机30215驱动转动时的速度为s1,所述外网筛3022由第二减速机30226驱动转动时的速度为s2。所述内网筛3021和外网筛3022相互反向转动,且满足s1=k1*s2,所述k1的取值范围为:0.87

‑

0.92。所述s1的取值范围为680

‑

720r/min。

[0152]

所述k1、k2、k3、k4、k5、k6的单位均为mm,且满足:

[0153]

k1=5

‑

8。

[0154]

k2=k1 ln(s1)

‑

lg(s2)。其中s1、s2均取数值部分,单位为r/min。

[0155]

k3=k1 lg(s2)

‑

ln(s1)。其中s1、s2均取数值部分,单位为r/min。

[0156]

k4=k1。

[0157]

k5=k1

‑

2。

[0158]

k6=k1

‑

3。

[0159]

所述第二筛网3034上方设有第一进料管3031,所述第三筛网3035上方设有第二进料管3032。所述第一进料管3031通过柔制套筒3033与第一提拉机307的出料端连通,所述第二进料管3032通过柔制套筒3033与第二提拉机308的出料端连通。所述第二筛网3034的底端通过第一导料板30381、第一称量运输带30371与混合管310连通。所述第三筛网3035的底端通过第二导料板30382、第五运输装置30372与第一物料控制器309

‑

a连通。所述第三筛网3035的下方设有收集筛落物的第三收集器30383,所述第三收集器30383的出料端通过第六运输装置30373与第二物料控制器309

‑

b连通。所述第一物料控制器309

‑

a、第二物料控制器309

‑

b的一个出料端分别靠近第一称量运输带30371的出料端与混合管310连通,另一个出料端分别与一个废料收集器连通。所述混合管310内设有螺杆混合机构。采用该装置可以对第一震动筛1和卧式滚动筛2筛分的物料进行第三次筛分,获取铁核桃榨油物料所需要的各组成部分。

[0160]

所述第二筛网3034顶端设有第一挡板3036,所述第三筛网3035顶端设有第二挡板3039。所述第一进料管3031侧壁与第一挡板3036固定,且出料口位于第一挡板3036顶端下方。所述第二进料管3032侧壁与第二挡板3039固定,且出料口位于第二挡板3039顶端下方。该设计可以避免筛选物料自筛网顶端落入下方,导致不必要的物料收集错误,影响铁核桃榨油物料的质量。

[0161]

所述第一物料控制器309

‑

a和第二物料控制器309

‑

b具有相同的机构,包括:中控的物料舱室3091。所述物料舱室3091顶端与第六运输装置30373或第五运输装置30372的出料端连通。所述物料舱室3091底部设有倾斜向下的斜面3092,所述斜面3092的低端朝向混合管310。所述物料舱室3091在斜面3092的低端处设有出料口,且在出料口处设有第一电磁阀309xi。所述第一电磁阀309xi的出料端与第二称量运输带3093连通。所述物料舱室3091在斜面3092的高端处设有连通废料收集器的物料舱出料管3096。所述物料舱出料管3096上设有第二电磁阀3097。

[0162]

所述第六运输装置30373或第五运输装置30372靠近物料舱室3091处设有激光光栅传感器3098。所述激光光栅传感器3098的光栅面为第六运输装置30373或第五运输装置30372对应位置处的横截面。所述激光光栅传感器3098的信号输出端与微处理器311的信号

输入端信号连接。所述微处理器311的信号输出端与第二电磁阀3097的控制信号输入端信号连接。当微处理器311接收到激光光栅传感器3098持续发出的光栅全遮蔽信号时,控制第二电磁阀3097打开预设时间。该设计主要用于监控物料舱室901内物料的装在量,当物料舱室901满载时,会堵住激光光栅传感器908的光栅面,从而造成激光光栅传感器908持续发出的光栅全遮蔽信号。此时微处理器11控制第二电磁阀907打开预设时间,将物料舱室901内多余的物料释放至废料收集器内。

[0163]

所述物料舱室3091外部对称设有两台电动推杆309x。所述电动推杆309x的控制信号输入端与微处理器311的信号连接。此时,当微处理器311接收到激光光栅传感器3098持续发出的光栅全遮蔽信号时,进行如下控制和判断:

[0164]

s1.控制两台电动推杆309x进行快速的同步反向往返运动预设时间。

[0165]

s2.如激光光栅传感器3098发出的光栅全遮蔽信号消失,则进入步骤s4。如激光光栅传感器3098发出的光栅全遮蔽信号没有消失,则进入步骤s3。

[0166]

s3.控制第二电磁阀3097打开预设时间后进入步骤s4。

[0167]

s4.终止。由于物料是从第六运输装置3073或第五运输装置3072的出料端供入物料舱室901内的,物料很容易在物料舱室901内位于第六运输装置3073或第五运输装置3072的出料端的下方处形成金字塔型,此时,当塔尖进入第六运输装置3073或第五运输装置3072内部时,也会造成激光光栅传感器908持续发出的光栅全遮蔽信号。但是此时物料舱室901不一定达到满载标准,此时倾泻物料会造成不必要的物料浪费。采用该设置可在第一次触发激光光栅传感器908持续发出的光栅全遮蔽信号时,首先通过左右晃动物料舱室901的方式,破坏金字塔型物料堆叠结构,使其在惯性作用下趋向平铺,从而避免了不必要的物料浪费。

[0168]

所述第一称量运输带30371、第一物料控制器309

‑

a的第二称量运输带3093

‑

a和第二物料控制器309

‑

b的第二称量运输带3093

‑

b的信号输出端分别与控制器的信号输入端信号连接。所述控制器的信号输出端分别与第一物料控制器309

‑

a的第二电磁阀3097

‑

a和第二物料控制器309

‑

b的第二电磁阀3097

‑

b的信号输入端信号连接。所述控制器通过接收第一称量运输带30371、第二称量运输带3093

‑

a、第二称量运输带3093

‑

b发出的称量质量信号和传输速度信号,计算得到第一称量运输带30371向混合管310输入的单位时间运输物料总质量y1、第二称量运输带3093

‑

a向混合管310输入的单位时间运输物料总质量y2、第二称量运输带3093

‑

b向混合管310输入的单位时间运输物料总质量y3。所述控制器通过控制第二称量运输带3093

‑

a、第二称量运输带3093

‑

b和第二电磁阀3097

‑

a、第二电磁阀3097

‑

b的启闭,控制y2=e1*y1、y3=e2*y1,其中e1取值0.7

‑

0.8,e2取值0.1

‑

0.2。

[0169]

此时,破碎好的铁核桃物料,首先在第一震动筛1内经过第一筛网101的震动筛选,筛网上的物料部分进入卧式滚动筛2,筛落物进入第一运输装置4。然后物料部分在卧式滚动筛2内首先在内网筛201顶端至第一外网筛2021之间完成第二次筛选,筛落物通过第一收集器204进入第一运输装置4。而后在内网筛201和第一外网筛2021之间完成第三次筛选,内网筛201和第一外网筛2021之间的筛选物通过第二收集器205进入第一提拉机7,筛落物通过第一收集器204进入第一运输装置4。最后在内网筛201和第二外网筛2022之间完成第四次筛选,内网筛201和第二外网筛2022之间的筛选物通过第二收集器205进入第一提拉机7,筛落物通过第一收集器204进入第一运输装置4。最终内网筛201内残留的物料通过第三运

输装置6运至废弃物料仓。经过该装置的筛分,第三运输装置6运至废弃物料仓的物料绝大部分为铁核桃壳,筛分得到的榨油物料为理论物料的90%以上。

[0170]

申请人发现,由于铁核桃桃仁具有的粘性,铁核桃壳仁分离过程中,最容易出现筛网堵塞现象的是卧式滚动筛2的筛网。采用该设置一方面可以通过鼓风机206鼓入的气流使得堵塞在卧式滚动筛2筛网网孔处的物料被吹入筛网,从而解决筛网堵塞的问题。另一方面,由于铁核桃桃仁的粘性,会导致单纯采用滚动筛不能将铁核桃的壳仁完全分离,会有部分核桃仁粘附在外壳上,从而被第三运输装置6运至废弃物料仓,导致出现物料浪费。而采用本发明特定组合形式和出风口位置、朝向设计的鼓风机206,使得进入卧式滚动筛2的气流呈现涡流状,从而带动铁核桃高强度的持续翻滚,进而使得粘附在外壳上的核桃仁分离,从而提高铁核桃壳仁分离的效率,避免核桃仁被核桃壳带入废弃物料仓,造成浪费。

[0171]

采用现有常规设计的同向同速转动的滚动筛,结合本发明的鼓风机设计,不能很好的发挥涡流气流对壳仁分离的促进作用。因此申请人经过研究,改进得到了内网筛201和外网筛202采用逆向转动,且具有一定速度差的卧式滚动筛2,有效提高了铁核桃的壳仁分离效率,将铁核桃的核桃仁分离量提升至95%以上。

[0172]

此外,酥核桃进行榨油时,往往只需要破碎至一定目数的核桃仁即可完成榨油,但是铁核桃如果完全采用核桃仁进行榨油,很容易出现物料堆积在榨油机进料口而不进入榨油机构部分,从而导致榨油机工作状态较差,甚至宕机的情况。因此,申请人特别设计了具有独特筛选机构构成,以及特定筛网孔径的壳仁分离装置,以获取需要的特定粒径的核桃仁和核桃壳物料成分,从而可以获得特定组合形式的铁核桃榨油物料,实现榨油机对铁核桃榨油物料的持续性榨油。

[0173]

申请人研究发现,铁核桃与酥核桃在榨油时存在显著的技术差异,采用现有的酥核桃榨油工艺,既采用纯核桃仁进行榨油,会导致榨油机出现严重的物料阻塞现象,往往开机榨油不足榨油机设计连续工作时间的20%就需要停机进行物料清理。因此,申请人提出了本发明三次筛分的方法,通过三次筛分选出了特定组成成分和组成物,通过结合物料控制器将各组成物进行了特定质量的配比,构成了榨油物料。经过实践,采用本发明特定组成成分和特定质量配比的榨油物料,可以实现对铁核桃的连续性榨油,榨油机可以实现满负荷运作,停机清理时间间隔长于榨油机理论设计时间间隔。

[0174]

如图15

‑

18所示,所述铁核桃压榨设备4包括:压榨机主体401、控制器404。所述压榨机主体401的内部设有压榨仓4031,一侧顶部连通加料管402,另一侧底部通过下料口4022连通回收装置403的物料收集仓4031。所述物料收集仓4031底部设有新斜向下且连通废料收集装置的斜板4032,侧壁设有出油管4034。

[0175]

所述压榨仓4031内水平设有螺杆4014,所述螺杆4014上沿螺杆外表面围绕设置有凸起的螺纹4015。所述螺杆4014一端与压榨仓4031转动连接,另一端与压榨仓4031转动连接且延伸至压榨仓4031外部,与驱动装置4012的驱动输出端驱动连接。所述螺杆4014位于压榨仓4031内部的部分,同轴设置有:靠近加料管402的压榨螺杆40141和靠近下料口4022的辅助螺杆40142。所述压榨螺杆40141上设有压榨螺纹40151,所述辅助螺杆40142上设有辅助螺纹40152。

[0176]

所述压榨螺纹40151的螺距为l1,螺高h1,长度为c1。所述辅助螺纹40152的螺距为l2,螺高h2,长度为c2。所述l1=k1*l2,所述k1的取值范围为0.88

‑

1.21。所述h1=k2*h2,所

述k2的取值范围为:0.58

‑

0.72。所述c1=k3*c2,所述k3的取值范围为5.22

‑

5.71。上述螺距、螺高、长度的取值单位均为cm。

[0177]

所述螺杆4014位于压榨仓4031内部的部分的长度c=c1 c2,所述c的取值范围为130

‑

320。

[0178]

所述螺杆4014通过轴承4016与压榨仓4031的仓壁转动连接。所述压榨仓4031外壁在轴承4016处设有油封装置4017。

[0179]

所述加料管402上设有电控强制供料器4021,所述驱动装置4012为三相异步电机,所述驱动装置4012的电源端通过无功监控装置4011与外部电源电连通。所述压榨仓4031内部顶部设有自加料管402至下料口4022的抗压板4018。所述抗压板4018自加料管402至下料口4022倾斜向上设置,所述抗压板4018的垂面线与螺杆4014的轴线之间呈82

‑

84

°

夹角。申请人经过研究发现,将抗压板108形成一定的倾斜角,可以更好的实现对铁核桃的连续性压榨。经过对比,采用实施例6所述倾斜设置的抗压板108,相比使用水平设置的抗压板108,出现断一和判断二的次数下降了38%,出现判断三和判断四的次数下降了73%,出现判断五和判断六的次数下降了44%。

[0180]

所述抗压板4018背对压榨仓4031的一端内设有沿螺杆4014轴线排列的n个压力探测器4019,n为≥2的自然数。所述压力探测器4019的探测端底端面与抗压板4018底端面平齐。所述无功监控装置4011、n个压力探测器4019的信号输出端分别与控制器404内设有的控制器组件的信号输入端信号连接,所述驱动装置4012、电控强制供料器4021的控制信号输入端与控制器组件的信号输出端信号连接。

[0181]

所述回收装置403内设有过渡舱4035,所述物料收集仓4031设置在过渡舱4035内,其顶端与下料口4022连通,并自上而下依次设有第一电控开关门40311、第一转动轴40312、第二转动轴40313、过滤板40316。所述物料收集仓4031外部设有第二电控驱动装置4033。所述第一转动轴40312、第二转动轴40313设有相互交叉排布的搅拌桨叶40314。所述过滤板40316倾斜向下设置,所述物料收集仓4031位于过滤板40316下方靠近过滤板40316高点的一侧底端设有第一排料口,位于过滤板40316上方靠近过滤板40316低点的一侧设有第二排料口。所述物料收集仓4031外侧壁在第一排料口处设有第二电控开关门40318,在第二排料口处设有第三电控开关门40315,并在第二排料口下方固定有倾斜向下设置的斜板4032。

[0182]

所述第一电控开关门40311、第二电控开关门40318、第三电控开关门40315、第二电控驱动装置4033的控制信号输入端分别与控制器404信号连接。此时,第二电控驱动装置控制第一转动轴、第二转动轴呈现相互反向转动,从而带动第一转动轴、第二转动轴上的搅拌桨叶相互交叉且方向的转动,从而可以将过滤板上方的油渣持续搅起,避免物料堆积在过滤板导致核桃油不能通过过滤板。当需要放油时,通过打开第二电控开关门,使得物料收集仓内的油进入过渡舱后从出油管进入过滤装置内。当物料收集仓内的油渣过多时,首先关闭第一电控开关门,待一定时间后开启第三电控开关门,使得第一电控开关门与过滤板之间的物料从第三电控开关门处滑入斜板,并沿斜板滑入至废料收集装置内。收集完毕后关闭第三电控开关门,开启第一电控开关门,继续出油。该装置可以实现油和油渣的有效分离,以及油和油渣的分别收集。

[0183]

所述物料收集仓4031内部,位于过滤板40316下方底端位置处设有电子液位仪40317。所述电子液位仪40317的信号输出端与控制器404信号连接。该设置可使得控制器可

以根据电子液位仪的数据信息,待过滤板下方的油位面低于第三电控开关门底端时再开启第三电控开关门,从而避免油从第三电控开关门3015大量泄漏的问题。

[0184]

所述n个压力探测器4019探测得到的压力值分别为p1、p2....pn。所述控制器组件根据接收的p1、p2....pn,计算a1=p2

‑

p1,a2=p3

‑

p2,an

‑

1=pn

‑

pn

‑

1。以n秒时间间隔为x轴的x值,以a1、a2....an

‑

1为y轴的y值,在同一坐标系内建立a1

‑

t、a2

‑

t....an

‑1‑

t曲线,k1、k2...kn

‑

1分别为当前t对应a1

‑

t、a2

‑

t....an

‑1‑

t曲线的曲率。所述控制器组件根据上述计算结果,当p1、p2....pn从0达到第一预设值时,启动如下判断:

[0185]

一、当p1、p2....pn有数值超过第二预设值时,控制器组件控制电控强制供料器4021减少供料量。当p1、p2....pn有数值超过第三预设值时,控制器组件控制电控强制供料器4021停止供料,并控制驱动装置4012减速。当p1、p2....pn有数值超过第四预设值时,控制器组件控制电控强制供料器4021停止供料,且控制驱动装置4012停止,向报警装置发出涨料停机报警。

[0186]

二、当p1、p2....pn有数值低于第五预设值时,控制器组件控制电控强制供料器4021增加供料量,如当前已经是电控强制供料器4021的最大供料量,则控制驱动装置4012加速。当p1、p2....pn有数值低于第六预设值时,控制器组件控制电控强制供料器4021停止供料量,且控制驱动装置4012停止,向报警装置发出缺料停机报警。

[0187]

三、当a1、a2....an

‑

1有数值超过第七预设值时,控制器组件控制驱动装置4012进行先减速后回复速度的控制,减速幅度为k4*z1,变速时间为k5*t1。所述k4取值0.88

‑

0.93,所述z1为驱动装置4012当前转速。所述k5取值11

‑

13,所述t1为x轴的时间取值。

[0188]

四、当a1、a2....an

‑

1有数值低于第八预设值时,控制器组件控制驱动装置4012进行先加速后回复速度的控制,加速幅度为k6*z1,变速时间为k7*t1。所述k6取值1.22

‑

1.28,所述z1为驱动装置4012当前转速。所述k7取值15

‑

16,所述t1为x轴的时间取值。

[0189]

五、当k1、k2...kn

‑

1有数值超过第九预设值时,控制器组件控制电控强制供料器4021逐渐减少供料,并且控制驱动装置4012逐渐降低转速,减少供料的幅度为k8*b1,降低转速的幅度为k9*z1,变化时间为k10*t1。所述k8=k9=1

‑

{kn/[(lgn)

‑

1]},其中kn为超过第九预设值的曲率值,n为该曲率值对应的两个压力探测器4019中靠近加料管402的一个压力探测器4019,与加料管402的距离,n取值单位为cm。b1为当前电控强制供料器4021的供料量。k10的取值为(lgn)

‑

1。所述(lgn)

‑

1的取值≥1。

[0190]

六、当k1、k2...kn

‑

1有数值低于第十预设值时,控制器组件控制电控强制供料器4021逐渐增加供料,并且控制驱动装置4012逐渐增加转速,增加供料的幅度为k11*b1,增加转速的幅度为k12*z1,变化时间为k13*t1。所述k11=k12=1 {kn/[(lgn)

‑

1]},其中kn为超过第九预设值的曲率值,n为该曲率值对应的两个压力探测器4019中靠近加料管402的一个压力探测器4019,与加料管402的距离,n取值单位为cm。b1为当前电控强制供料器4021的供料量。k13的取值为(lgn)

‑

1。所述(lgn)

‑

1的取值≥1。

[0191]

所述判断一、判断二、判断三、判断四、判断五、判断六为相互独立的判定,满足相应判定条件即产生相应的控制调节。当出现同时满足多个判断条件时,判断一、判断二的优先级大于判断三、判断四,判断三、判断四的优先级大于判断五、判断六。每当完成一次判断和调控后间隔一定时间开始重新进行判断,理想的间隔时间为30

‑

90秒。

[0192]

申请人经过研究发现,现有螺杆式榨油机只能压榨酥核桃而不能压榨铁核桃的原

因之一在于:酥核桃核桃仁的几乎没有粘性,在压榨螺杆和压榨螺纹的强制挤压和带动物料运动的作用下,酥核桃物料会源源不断的被压榨螺纹推入压榨仓内从而形成高压压榨区,从而将酥核桃仁中的油脂挤压压榨出来。但是在压榨铁核桃时,由于铁核桃核桃仁具有较高的粘性,铁核桃物料会形成相互之间的粘接作用。此时,单纯依靠压榨螺杆和压榨螺纹的带动作用很难将压榨完毕的铁核桃物料挤入加料管排出,此时铁核桃物料大量堆积在破碎机内,新的物料不能进入,挤压完成的物料不能流出,从而导致挤压螺杆相对物料空转,工作人员此时只能进行停机清理破碎机内的物料。

[0193]

经过申请人的研究发现,将现有的压榨螺杆根据本技术实施例1所述特定的比例分为辅助螺杆和压榨螺杆,在压榨螺杆上设置压榨螺纹,在辅助螺杆上设置螺距、螺高与压榨螺纹存在本技术实施例1所述关系的辅助螺纹,即可有效实现将铁核桃物料持续的供入压榨段,从而实现对铁核桃物料的连续压榨。

[0194]

经过对比试验,完全采用本技术实施例1所述压榨螺纹作为螺杆的螺纹,虽然破碎机空载的情况有所好转,但是并不能达到设计要求,仍然需要在预计的生产周期内多次进行停机清理物料。完全采用本技术实施例1所述辅助螺纹作为螺杆的螺纹,进入压榨仓内的物料不能实现良好的压榨出油率,油渣内还存在大量未压榨出的油脂,物料浪费严重。而采用本技术设置的辅助螺杆和压榨螺杆,不仅可以实现压榨机在预计的生产周期内实现连续压榨而不用停机清理物料,而且铁核桃的压榨出油率达到破碎机的设计要求。

[0195]

判断一和二:控制器组件一方面可以根据无功监控装置反馈是数据,实时监测三相异步电机的负载情况,避免电机超载进而损坏电机。另一方面通过接收压力探测器发出的压力信号,实时判断压榨仓内各压榨段的内压力情况,并可以根据内压力的情况形成相应的对电控强制供料器和驱动装置的控制,从而保障压榨安全的同时,稳定压榨仓内的工作内压力,实现压榨效率的稳定控制。

[0196]

判断三和四:为对压榨仓内各压榨段相邻内压力的变化判断,基于上述判断可避免由于物料在压榨仓内排布的不均匀性,导致物料在某或某些压榨段出现内压差过大/过小的情况,压差过大/过小都会严重影响出油的品质。通过对驱动装置的变速回调控制,可以对压榨仓内的物料进行小规模的震荡,从而平衡各压榨段的内压力,尤其是可以将物料间由于各种原因形成的空泡破裂,有效实现了对压榨段压榨内应力的平衡性调节,提高了榨油的品质。

[0197]

判断五和六:实现了对压榨舱内各压榨段压差变化的预判,并根据预判结果提前通过控制驱动装置和电控强制供料器,实现对压榨舱内压力的预先调节。通过对压榨舱内压力的预先调节,可以非常明显的减少出现判断一至四的可能性。经过多次对比试验,相比不采用判断五和六的预判断机制,采用了判断五和六的预判断机制后,出现判断一和判断二的次数下降了93%,出现判断三和判断四的次数下降了55%。从而实现了对压榨过程的更稳定控制,极大的提高了榨油机的连续工作能力。

[0198]

应该注意到并理解,在不脱离本发明权利要求所要求的精神和范围的情况下,能够对上述详细描述的本发明做出各种修改和改进。因此,要求保护的技术方案的范围不受所给出的任何特定示范教导的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。