1.本发明涉及磁轭加工设备领域,具体是一种磁轭磨大面自动上料机。

背景技术:

2.磁轭通常指本身不生产磁场、在磁路中只起磁力线传输的软磁材料,磁轭普遍采用导磁率比较高的软铁、a3钢以及软磁合金来制造,在某些特殊场合,磁轭也有用铁氧体材料来制造的。

3.磁轭在制作时需要对其表面进行打磨,目前,磁轭磨大面上料方式主要依靠人工手动组装,费时、费力,劳动效率低下,工人劳动强度大,导致磁轭生产加工浪费工时,也浪费人力物力,影响正常的磁轭生产。

技术实现要素:

4.本发明的目的在于提供一种磁轭磨大面自动上料机,尤其适用于磁轭在磨大面之前,磁轭自动上料到磨大面模具上,实现了磁轭磨大面的全自动上料。

5.为实现上述目的,本发明提供如下技术方案:

6.一种磁轭磨大面自动上料机,包括落地式机台、上料转盘机构、振动盘上料机构、同步带下料机构、模具横移机构、模具导向滑轨机构和下料转盘机构,所述上料转盘机构与下料转盘机构对称设置在落地式机台外部,所述振动盘上料机构、同步带下料机构、模具横移机构和模具导向滑轨机构设置在上料转盘机构与下料转盘机构之间,所述上料转盘机构外部设置有用于放置磁轭的磨大面模具;

7.所述模具横移机构能够将磨大面模具从上料转盘机构移动到模具导向滑轨机构上,所述振动盘上料机构能够将磁轭依次导入磨大面模具上并通过同步带下料机构将磁轭下料到整个磨大面模具中;

8.所述振动盘上料机构包括振动盘安装支架、振动盘、直振机构、挡料气缸和计数传感器,所述振动盘安装支架固定设置在落地式机台上,所述振动盘设置在振动盘安装支架上,所述振动盘前端安装有直振机构,所述直振机构出料口上端安装有挡料气缸和计数传感器。

9.在上述技术方案的基础上,本发明还提供以下可选技术方案:

10.在一种可选方案中:所述上料转盘机构包括凸轮分割器、旋转圆盘、磨大面模具、第一转盘支撑斜块、第二转盘支撑斜块、第三转盘支撑斜块、第一转盘滑轨、第二转盘滑轨和第三转盘滑轨,所述凸轮分割器固定设置在落地式机台外部,所述旋转圆盘安装在凸轮分割器顶部,所述第一转盘支撑斜块、第二转盘支撑斜块和第三转盘支撑斜块均安装在转盘圆盘上表面,所述第一转盘支撑斜块、第二转盘支撑斜块和第三转盘支撑斜块顶端分别设置有第一转盘滑轨、第二转盘滑轨和第三转盘滑轨。

11.在一种可选方案中:所述同步带下料机构包括安装底座、导向滑轨、滑动底板、旋转电机、升降气缸、旋转同步轮和下料同步带,所述安装底座固定设置在落地式机台上,所

述导向滑轨安装在安装底座上,所述滑动底板安装在导向滑轨一侧的滑块上,所述升降气缸安装在安装底座上,所述升降气缸伸缩端与滑动底板相连接,所述旋转同步轮转动设置在滑动底板外部,三个所述旋转同步轮之间通过下料同步带相连接,所述滑动底板一侧固定设置有旋转电机,所述旋转电机转动端与旋转同步轮相连接。

12.在一种可选方案中:所述模具横移机构包括横移模组、伸缩气缸和夹紧气缸,所述横移模组固定设置在落地式机台上,所述伸缩气缸和夹紧气缸均固定设置在横移模组上端。

13.在一种可选方案中:所述模具导向滑轨机构包括第一导向支撑斜块、第二导向支撑斜块、第三导向支撑斜块、第一导向滑轨、第二导向滑轨和第三导向滑轨,所述第一导向支撑斜块、第二导向支撑斜块和第三导向支撑斜块均固定设置在落地式机台外部,所述第一导向滑轨、第二导向滑轨和第三导向滑轨分别固定安装在第一导向支撑斜块、第二导向支撑斜块和第三导向支撑斜块上表面。

14.在一种可选方案中:所述落地式机台外部设置有控制箱。

15.在一种可选方案中:所述上料转盘机构和下料转盘机构中心位置分别安装有空料模具感应器和满料模具感应器。

16.相较于现有技术,本发明的有益效果如下:

17.通过磨大面模具对磁轭进行收纳,振动盘上料机构可以将磁轭依次导入磨大面模具上,同步带下料机构将磁轭下料到磨大面模具凹槽内,整个模具装满磁轭后,由横移机构带动进入下料转盘机构,实现了磁轭磨大面的全自动上料,降低人工劳动强度,提高自动化设备生产的效率。

附图说明

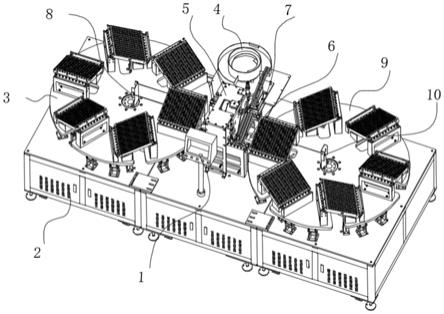

18.图1为磁轭磨大面自动上料机的结构示意图。

19.图2为磁轭磨大面自动上料机中的磁轭及磨大面模具装配示意图。

20.图3为磁轭磨大面自动上料机中的上料转盘机构的结构示意图。

21.图4为磁轭磨大面自动上料机中的振动盘上料机构的结构示意图。

22.图5为磁轭磨大面自动上料机中的同步带下料机构的结构示意图。

23.图6为磁轭磨大面自动上料机中的模具横移机构和模具导向滑轨机构的结构示意图。

24.附图标记注释:1

‑

控制箱、2

‑

落地式机台、201

‑

磁轭、202

‑

磨大面模具、203

‑

磁轭下挡板、3

‑

上料转盘机构、301

‑

凸轮分割器、302

‑

旋转圆盘、303

‑

磨大面模具、304

‑

第一转盘支撑斜块、305

‑

第二转盘支撑斜块、306

‑

第三转盘支撑斜块、307

‑

第一转盘滑轨、308

‑

第二转盘滑轨、309

‑

第三转盘滑轨、4

‑

振动盘上料机构、401

‑

振动盘安装支架、402

‑

振动盘、403

‑

直振机构、404

‑

挡料气缸、405

‑

计数传感器、5

‑

同步带下料机构、501

‑

安装底座、502

‑

导向滑轨、503

‑

滑动底板、504

‑

旋转电机、505

‑

升降气缸、506

‑

旋转同步轮、507

‑

下料同步带、6

‑

模具横移机构、601

‑

横移模组、602

‑

伸缩气缸、603

‑

夹紧气缸、7

‑

模具导向滑轨机构、701

‑

第一导向支撑斜块、702

‑

第二导向支撑斜块、703

‑

第三导向支撑斜块、704

‑

第一导向滑轨、705

‑

第二导向滑轨、706

‑

第三导向滑轨、8

‑

空料模具感应器、9

‑

下料转盘机构、10

‑

满料模具感应器、11

‑

磁轭、12

‑

磁轭下挡板。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

26.以下结合具体实施例对本发明的具体实现进行详细描述。

27.如图1

‑

5所示,为本发明一个实施例提供的一种磁轭磨大面自动上料机,包括落地式机台2、上料转盘机构3、振动盘上料机构4、同步带下料机构5、模具横移机构6、模具导向滑轨机构7和下料转盘机构9,所述上料转盘机构3与下料转盘机构9对称设置在落地式机台外部,所述振动盘上料机构4、同步带下料机构5、模具横移机构6和模具导向滑轨机构7设置在上料转盘机构3与下料转盘机构9之间,所述上料转盘机构3外部设置有用于放置磁轭11的磨大面模具303,所述磨大面模具303外部开设有多个用于放置磁轭的凹槽;

28.所述模具横移机构6能够将磨大面模具303从上料转盘机构3移动到模具导向滑轨机构7上,所述振动盘上料机构能够将磁轭11依次导入磨大面模具303的凹槽上,同步带下料机构5带动磁轭11下料从而将整个磨大面模具303填满;

29.所述振动盘上料机构4包括振动盘安装支架401、振动盘402、直振机构403、挡料气缸404和计数传感器405,所述振动盘402通过安装螺栓安装在振动盘安装支架401上,再整体安装固定在落地式机台2大板上,所述振动盘402前端安装有直振机构403,所述直振机构403出料口上端安装有挡料气缸404和计数传感器405,直振机构403可以将振动盘402内部的磁轭11振出,计数传感器405可以对下料的磁轭11进行计数。

30.如图4所示,作为本发明的一种优选实施例,所述上料转盘机构3包括凸轮分割器301、旋转圆盘302、磨大面模具303、第一转盘支撑斜块304、第二转盘支撑斜块305、第三转盘支撑斜块306、第一转盘滑轨307、第二转盘滑轨308和第三转盘滑轨309,所述凸轮分割器301通过安装螺栓固定在落地式机台2上,所述旋转圆盘302安装在凸轮分割器301顶部,所述第一转盘支撑斜块304、第二转盘支撑斜块305和第三转盘支撑斜块306均安装在转盘圆盘302上表面并将转盘圆盘302外圆面六等分,所述第一转盘支撑斜块304、第二转盘支撑斜块305和第三转盘支撑斜块306顶端分别设置有第一转盘滑轨307、第二转盘滑轨308和第三转盘滑轨309,凸轮分割器301正中心安装有传感器,感应转盘工作位置是否有模具。

31.如图2所示,作为本发明的一种优选实施例,所述下料转盘机构9外部结构与上料转盘机构3相同,均设置有凸轮分割器301、旋转圆盘302、第一转盘支撑斜块304、第二转盘支撑斜块305、第三转盘支撑斜块306、第一转盘滑轨307、第二转盘滑轨308和第三转盘滑轨309,上料转盘机构3外圆面上均匀分布的磨大面模具303装满磁轭1后,移动到下料转盘机构9上进行放置,所述磨大面模具303外表面依次放置有需要加工的磁轭11,所述磨大面模具303一侧设置有磁轭下挡板12。

32.如图5所示,作为本发明的一种优选实施例,所述同步带下料机构5包括安装底座501、导向滑轨502、滑动底板503、旋转电机504、升降气缸505、旋转同步轮506和下料同步带507,所述安装底座501通过安装螺栓固定设置在落地式机台2上,所述导向滑轨502安装在安装底座501上,所述滑动底板503安装在导向滑轨502一侧的滑块上,所述升降气缸505安装在安装底座501上,所述升降气缸505伸缩端与滑动底板503相连接,使滑动底板503相对安装底座501可以上下滑动,所述旋转同步轮506转动设置在滑动底板503外部,旋转电机

504、旋转同步轮506及下料同步带507安装在滑动底板503上,随滑动底板503一起上下移动,旋转电机504旋转,带动旋转同步轮506和下料同步带507一起旋转,下料同步带507带动磨大面模具303上的磁轭11向下滑动,将磨大面模具303外部的凹槽填满。

33.如图6所示,作为本发明的一种优选实施例,所述模具横移机构6包括横移模组601、伸缩气缸602和夹紧气缸603,所述横移模组601通过安装螺栓固定设置在落地式机台2上,所述伸缩气缸602和夹紧气缸603均固定设置在横移模组601上端,伸缩气缸602及夹紧气缸603通过连接板及安装螺栓固定在横移模组601上端,随横移模组601一起移动。

34.如图6所示,作为本发明的一种优选实施例,所述模具导向滑轨机构7包括第一导向支撑斜块701、第二导向支撑斜块702、第三导向支撑斜块703、第一导向滑轨704、第二导向滑轨705和第三导向滑轨706,所述第一导向支撑斜块701、第二导向支撑斜块702和第三导向支撑斜块703均固定设置在落地式机台2外部,所述第一导向滑轨704、第二导向滑轨705和第三导向滑轨706分别固定安装在第一导向支撑斜块701、第二导向支撑斜块702和第三导向支撑斜块703上表面,整体起支撑和滑动导向作用

35.如图1所示,作为本发明的一种优选实施例,所述落地式机台2外部设置有控制箱1。

36.如图1所示,作为本发明的一种优选实施例,所述上料转盘机构3和下料转盘机构9中心位置分别安装有空料模具感应器8和满料模具感应器10。

37.本发明的工作原理是:使用时,人工将空料的磨大面模具303放到上料转盘机构3上,一次放满六盘,当空料模具感应器8感应到转盘工作工位有模具时,模具横移机构6向转盘移动过来,夹紧磨大面模具303,将磨大面模具303从上料转盘机构3移动到模具导向滑轨机构7上;磨大面模具303上的凹槽对准振动盘402的出料凹槽,振动盘挡料气缸404打开,磁轭11靠振动盘402和直振机构403的动力进入到磨大面模具303的凹槽内,同时,同步带下料机构5内部的电机旋转,带动下料同步带507旋转,下料同步带507与磁轭11相接触并带动磁轭11向下滑动,磁轭11依次下滑并将整个磨大面模具303的凹槽填满,计数传感器405计数,达到数量时,振动盘挡料气缸404下压,磁轭11停止下料,模具横移机构6带动磨大面模具303移动,未下料的凹槽与振动盘402的出料凹槽对齐,磁轭11继续下料,直至整个模具装满磁轭11;装满磁轭11的模具,由模具横移机构6带动继续往前移动,进入下料转盘机构9,当下料转盘机构9装满模具时,人工取下并转移至下道工序。

38.以上所述,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。