1.本发明属于合金技术领域,特别涉及一种高强高塑锆合金及其制备方法和应用。

背景技术:

2.锆在地壳中存储丰富,锆及锆合金具有优异的性能,如良好的耐腐蚀性能和优异的耐辐照性能等。随着锆合金被广泛开发应用以及应用环境条件的提高,人们对锆合金的强度和塑性提出了更苛刻的要求,尤其是作为生物医用材料应用于人体中。

3.目前,锆合金的制备方法主要有真空自耗电弧熔炼、非自耗电弧熔炼、电磁感应熔炼、电子束熔炼和等离子熔炼,其中涉及的强化方式主要有固溶强化、细晶强化和第二相强化。

4.由于缺乏有效的强化方法,目前研究的大多数锆合金无法兼顾较高的抗拉强度和塑性,例如传统锆合金(如zr

‑

nb系和zr

‑

sn系)的室温抗拉强度一般在300mpa~600mpa之间,塑性一般在10~15%左右,难以满足日益提高的对锆合金强度和塑性的需求。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种高强高塑锆合金及其制备方法,本发明提供的高强高塑锆合金具有强度高、塑性优异的特点。

6.为了实现上述发明的目的,本发明提供以下技术方案:

7.本发明提供了一种高强高塑锆合金,以质量百分含量计,包括以下元素:

8.nb 0.3~15%、mo 0.2%~6%、hf 0.01~4.5%和余量的zr。

9.优选的,所述高强高塑锆合金的组织包括板条α相和/或等轴β相。

10.优选的,所述板条α相的板条宽度为1~7.2μm;所述等轴β相的晶粒尺寸为52~240μm。

11.优选的,所述高强高塑锆合金的抗拉强度为650~890mpa,延伸率为12~26%。

12.本发明还提供了上述技术方案所述高强高塑锆合金的制备方法,包括以下步骤:

13.提供合金铸锭,所述合金铸锭的化学组成与高强高塑锆合金的设计组成一致;

14.将所述合金铸锭依次进行预热保温处理和轧制,得到锆合金板;

15.将所述锆合金板依次进行固溶处理和水淬处理,得到所述高强高塑锆合金。

16.优选的,所述合金铸锭的制备方法包括:将合金原料依次进行熔炼和冷却,得到所述合金铸锭;

17.所述熔炼的温度为2500~2700℃。

18.优选的,所述预热保温处理的温度为700~900℃,时间为20~60min。

19.优选的,所述轧制的总变形量为65~70%。

20.优选的,所述固溶处理的温度为700~900℃,保温时间为1~3min。

21.本发明还提供了上述技术方案所述高强高塑锆合金或上述技术方案所述制备方法制备的高强高塑锆合金在制备承力植入材料或在餐饮用品中的应用。

22.本发明提供了一种高强高塑锆合金,以质量百分含量计,包括以下元素:nb 0.3~15%、mo 0.2%~6%、hf 0.01~4.5%和余量的zr。在本发明中,nb元素作为β稳定元素,在α相和β相中形成置换固溶体,有利于提高锆合金的强度;mo元素的添加会引起晶格畸变,这些缺陷有利于在形核过程中增加形核密度,促使晶粒细化,继而达到细晶强化作用,显著提高了锆合金的强度;hf属于中性元素,在α相和β相中固溶强化作用明显,有利于提高锆合金的强度;本发明结合nb元素和mo元素的共同作用,通过控制各元素的含量,实现固溶强化。因此,本发明提供的锆合金,同时具有高强度和高塑性。

23.实施例测试结果表明,本发明提供的高强高塑锆合金的抗拉强度为650.64~880.51mpa,延伸率为15.53%~25.51%。

24.本发明还提供了上述技术方案所述高强高塑锆合金的制备方法,包括以下步骤:提供合金铸锭,所述合金铸锭的化学组成与高强高塑锆合金的设计组成一致;将所述合金铸锭依次进行预热保温处理和轧制,得到锆合金板;将所述锆合金板依次进行固溶处理和水淬处理,得到所述高强高塑锆合金。本发明在轧制过程中,一部分α相板条在轧制时被强行破碎,形成了等轴组织,板条状α相和等轴状β相在轧制过程中沿着轧制方向被拉长,有效提高了锆合金的强度和塑性;水淬完成后,无需进行退火等后续处理,制备方法简单易行。

附图说明

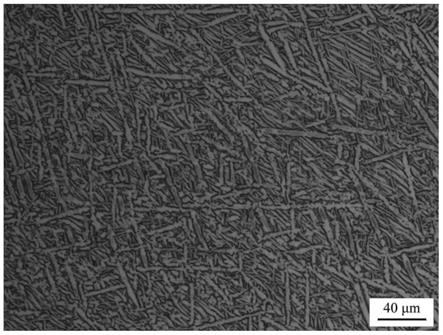

25.图1为实施例1所得高强高塑锆合金的金相光学显微图;

26.图2为实施例2所得高强高塑锆合金的金相光学显微图;

27.图3为实施例3所得高强高塑锆合金的金相光学显微图;

28.图4为实施例4所得高强高塑锆合金的金相光学显微图;

29.图5为对比例1所得锆合金的金相光学显微图。

具体实施方式

30.本发明提供了一种高强高塑锆合金,以质量百分含量计,包括以下元素:

31.nb 0.3~15%、mo 0.2%~6%、hf 0.01~4.5%和余量的zr。

32.在本发明中,以质量百分含量计,所述高强高塑锆合金包括0.3~15%的nb,优选为1~12%,更优选为1.5~10%,再优选为2~8%。在本发明中,nb作为β稳定元素,在α相和β相中形成置换固溶体,有利于提高锆合金的强度,此外,nb有利于改善锆合金的耐腐蚀性能。

33.在本发明中,以质量百分含量计,所述高强高塑锆合金包括0.2%~6%的mo,优选为0.5~5%,更优选为1~4%,再优选为1.5~3.5%。在本发明中,mo的添加会引起晶格畸变,这些缺陷有利于在形核过程中增加形核密度,促使晶粒细化,继而达到细晶强化作用,有利于显著提高锆合金的强度。

34.在本发明中,以质量百分含量计,所述高强高塑锆合金包括0.01~4.5%的hf,优选为0.1~4.4%,更优选为0.3~4.3%,再优选为0.5~4.2%。在本发明中,hf属于中性元素,在α相和β相中固溶强化作用明显,有利于提高锆合金的强度。

35.在本发明中,以质量百分含量计,所述高强高塑锆合金包括余量的zr。在本发明中,zr为合计基体元素。

36.在本发明中,所述高强高塑锆合金的组织优选包括板条α相和/或等轴β相。在本发明中,当所述高强高塑锆合金的组织同时包括板条α相和等轴β相时,所述高强高塑锆合金的组织为板条α相和等轴β相形成的网篮组织。

37.在本发明中,所述板条α相的板条宽度优选为1~7.2μm,更优选为1.5~7μm,再优选为2~6.5μm。在本发明中,所述等轴β相的晶粒尺寸优选为52~240μm,更优选为55~235μm,再优选为57~232μm。

38.本发明结合铌和钼的共同作用,通过控制元素的含量,实现固溶强化,调控合金中α相和β相的相对含量,有效提高了锆合金的强度和塑性。具体来说,本发明提供的高强高塑锆合金通过控制元素的含量,调控合金中α和β相的相对含量,其中,α相作为密排六方结构具有板条结构,能够提供强度,β相作为体心立方结构具有等轴组织,能够改善合金的塑性;此外,α相和β相同时存在形成异质结构,能够提供较高的加工硬化能力。

39.在本发明中,随着β相含量的增加,α相和β相形成的异质结构引起的加工硬化能力增加,在同样塑性变形量下,变形分散在更多的晶粒内进行,强度增加的更迅速,表现出较高的强度;且β相相对于α相来说,具有更丰富的变形机理,有利于改善合金的力学性能,而β相被完全保留下来之后,能够获得良好的塑性。

40.在本发明中,所述高强高塑锆合金的抗拉强度优选为650~890mpa,延伸率优选为12~26%。

41.本发明还提供了上述技术方案所述高强高塑锆合金的制备方法,包括以下步骤:

42.提供合金铸锭,所述合金铸锭的化学组成与高强高塑锆合金的设计组成一致;

43.将所述合金铸锭依次进行预热保温处理和轧制,得到锆合金板;

44.将所述锆合金板依次进行固溶处理和水淬处理,得到所述高强高塑锆合金。

45.本发明提供合金铸锭,所述合金铸锭的化学组成与高强高塑锆合金的设计组成一致。

46.在本发明中,所述合金铸锭的制备方法优选包括:将合金原料依次进行熔炼和冷却,得到所述合金铸锭。

47.在本发明中,所述合金原料优选为海绵锆、纯铌和纯钼;所述海绵锆含铪。本发明采用含铪的海绵锆,即无需对海绵锆进行提纯。本发明采用锆铪不分离的海绵锆,有利于降低原料成本。本发明对所述合金原料的具体来源和添加量没有特殊的限定,以得到满足化学成分要求的高强高塑锆合金为准。具体来说,根据实际得到的合金原料的组成,合理调整各原料合金的用量,以得到满足化学成分的高强高塑锆合金即可。

48.本发明优选将合金原料依次进行清洗和干燥,然后用于熔炼;本发明对所述清洗和干燥没有特殊限定,采用本领域技术人员熟知的清洗和干燥即可。本发明通过清洗去除合金原料表面的杂质和油污。

49.在本发明中,所述熔炼优选为非自耗电弧熔炼。在本发明中,所述熔炼的设备优选为非自耗电弧熔炼炉。在本发明中,所述非自耗电弧熔炼炉中的坩埚优选为水冷铜坩埚。本发明优选将熔炼的设备腔体抽真空后,向抽真空的熔炼的设备腔体内再充入保护气,然后进行熔炼。在本发明中,所述抽真空后熔炼的设备腔体内的真空度优选为3

×

10

‑3pa~9

×

10

‑3pa,更优选为3

×

10

‑3pa~7

×

10

‑3pa。在本发明中,所述保护气优选为氩气。

50.在本发明中,所述熔炼的温度为2500~2700℃,优选为2530~2680℃,更优选为

2550~2650℃。在本发明中,所述熔炼中非自耗电弧熔炼的电流优选为450~500a,更优选为460~490a。在本发明中,所述熔炼优选在保护气条件下进行。在本发明中,所述保护气优选为氩气。在本发明中,所述保护气的压力优选为0.05~0.09mpa,更优选为0.06~0.08mpa。

51.本发明优选在每次非自耗电弧熔炼完成后冷却,将所得铸坯进行翻转,进行下一次非自耗电弧熔炼处理。在本发明中,每次非自耗电弧熔炼的时间独立地优选为10~20min,更优选为12~18min。在本发明中,所述熔炼中非自耗电弧熔炼的次数优选为5~9次,更优选为6~8次。本发明优选重复进行非自耗电弧熔炼,有利于保证所得合金铸锭的成分更加均匀。

52.得到合金铸锭后,本发明将所述合金铸锭依次进行预热保温处理和轧制,得到锆合金板。

53.在本发明中,所述预热保温处理的温度优选为700~900℃,更优选为720~880℃,再优选为750~850℃;时间优选为20~60min,更优选为25~55min,再优选为30~50min。在本发明中,所述预热保温处理的温度优选由室温升温得到;所述升温的速率优选为5~15℃/min,更优选为8~13℃/min,最优选为10℃/min。在本发明中,所述预热保温处理的设备优选为马弗炉。

54.在本发明中,所述轧制的道次数优选为5~6次。在本发明中,所述轧制中每道次的压下量优选为1.5~2.5mm,更优选为1.7~2.3mm,最优选为2mm。在本发明中,所述轧制的总变形量优选为65~70%,更优选为66~69%。在本发明中,所述轧制的设备优选为200型双辊同步轧机。

55.本发明优选在每道次轧制之间对轧制所得合金坯进行保温。在本发明中,所述保温的温度优选为700~900℃,更优选为720~880℃,再优选为750~850℃;时间优选为4~6min,更优选为4.5~5.5min。在本发明中,所述保温的设备优选为马弗炉。

56.在本发明中,所述锆合金板的厚度优选为4.5~5.5mm,更优选为4.7~5.3mm,最优选为5mm。

57.本发明通过预加热保温处理和轧制变形处理,有利于消除铸锭中的缺陷,密实合金组织,细化晶粒,改善显微组织,并且有利于产生大量位错,有利于显著提高锆合金的力学性能。本发明在轧制过程中,在挤压力的作用下,板条状α相和等轴状的β相沿着轧制方向被拉长,部分α晶粒被破碎,有利于细化锆合金的组织,有效提高了锆合金的强度和塑性。

58.得到锆合金板后,本发明将所述锆合金板依次进行固溶处理和水淬处理,得到所述高强高塑锆合金。

59.在本发明中,所述固溶处理的温度优选为700~900℃,更优选为720~890℃,再优选为800~880℃;保温时间优选为1~3min,更优选为1~2.5min。在本发明中,所述固溶处理的设备优选为马弗炉。

60.所述固溶处理后,本发明优选将固溶处理所得的板坯立即进行水淬处理。在本发明中,所述水淬处理优选为:将固溶处理所得的板坯完全浸入水中,待板坯冷却后取出;所述水的温度优选为15~30℃,更优选为20~25℃。

61.水淬处理后,本发明优选还包括:将水淬所得的锆合金表面依次进行打磨和洗涤。本发明对所述打磨和洗涤没有特殊限定,采用本领域技术人员熟知的打磨和洗涤即可。在

本发明通过打磨和洗涤,去除锆合金表面的氧化皮。

62.本发明提供的高强高塑锆合金的制备方法,固溶处理后无需进行退火等后处理,制备方法简单易行。

63.本发明还提供了上述技术方案所述高强高塑锆合金或上述技术方案所述制备方法制备的高强高塑锆合金在制备承力植入材料或在餐饮用品中的应用。

64.本发明对所述应用没有特殊限定,采用本领域技术人员熟知的承力植入材料或餐饮用品的应用即可。

65.为了进一步说明本发明,下面结合实施例对本发明提供的一种高强高塑锆合金及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

66.实施例1

67.设计高强高塑锆合金的化学成分为zr

‑

0.5nb

‑

0.5mo

‑

4.4hf,即按质量百分含量计为nb 0.5%、mo 0.5%、hf 4.4%、余量为zr和不可避免的杂质;

68.按设计高强高塑锆合金的化学成分将合金原料混合后,置于水冷铜坩埚中,置于非自耗电弧熔炼炉中,将非自耗电弧熔炼炉炉腔内抽真空至5

×

10

‑3pa,然后充入氩气,在真空度为5

×

10

‑3pa、压力为0.06mpa氩气条件下进行非自耗电弧熔炼,其中,熔炼温度为2600℃,熔炼过程中电流为500a,单次熔炼时间为3min,熔炼后冷却,将所得铸坯进行翻转,进行下一次非自耗电弧熔炼处理,共进行6次非自耗电弧熔炼,冷却后得到合金铸锭;

69.将所得的合金铸锭以10℃/min的速率升温至850℃,在850℃下保温30min,然后置于200型双辊同步轧机上,开轧温度为850℃进行轧制,其中,共轧制5道次,每道次轧制压下量为2mm,总变形量为66%,每道次轧制之间在850℃下保温5min,得到厚度为5mm的锆合金板;

70.将所得锆合金板置于850℃马弗炉中保温2min,取出后迅速置于室温的水中进行水淬处理,水淬冷却后取出,打磨并洗涤表面,得到所述高强高塑锆合金。

71.采用icp

‑

oes方法对所得高强高塑锆合金进行成分检测,测定所得高强高塑锆合金的化学成分为zr

‑

0.51nb

‑

0.49mo

‑

4.4hf,即按质量百分含量计为nb 0.51%、mo 0.49%、hf 4.4%、余量为zr和不可避免的杂质。

72.实施例2

73.设计高强高塑锆合金的化学成分为zr

‑

2.5nb

‑

1mo

‑

4.2hf,即按质量百分含量计为nb 2.5%、mo 1%、hf 4.2%、余量为zr和不可避免的杂质;

74.按设计高强高塑锆合金的化学成分将合金原料混合后,置于水冷铜坩埚中,置于非自耗电弧熔炼炉中,将非自耗电弧熔炼炉炉腔内抽真空至5

×

10

‑3pa,然后充入氩气,在真空度为5

×

10

‑3pa、压力为0.06mpa氩气条件下进行非自耗电弧熔炼,其中,熔炼温度为2600℃,熔炼过程中电流为500a,单次熔炼时间为3min,熔炼后冷却,将所得铸坯进行翻转,进行下一次非自耗电弧熔炼处理,共进行6次非自耗电弧熔炼,冷却后得到合金铸锭;

75.将所得的合金铸锭以10℃/min的速率升温至800℃,在800℃下保温30min,然后置于200型双辊同步轧机上,开轧温度为800℃进行轧制,其中,共轧制5道次,每道次轧制压下

量为2mm,总变形量为66%,每道次轧制之间在800℃下保温5min,得到厚度为5mm的锆合金板;

76.将所得锆合金板置于800℃马弗炉中保温2min,取出后迅速置于室温的水中进行水淬处理,水淬冷却后取出,打磨并洗涤表面,得到所述高强高塑锆合金。

77.采用icp

‑

oes方法对所得高强高塑锆合金进行成分检测,测定所得高强高塑锆合金的化学成分为zr

‑

2.43nb

‑

1.02mo

‑

4.2hf,即按质量百分含量计为nb 2.43%、mo 1.02%、hf 4.2%、余量为zr和不可避免的杂质。

78.实施例3

79.设计高强高塑锆合金的化学成分为zr

‑

5nb

‑

1.5mo

‑

4hf,即按质量百分含量计为nb 5%、mo 1.5%、hf 4%、余量为zr和不可避免的杂质;

80.按设计高强高塑锆合金的化学成分将合金原料混合后,置于水冷铜坩埚中,置于非自耗电弧熔炼炉中,将非自耗电弧熔炼炉炉腔内抽真空至5

×

10

‑3pa,然后充入氩气,在真空度为5

×

10

‑3pa、压力为0.06mpa氩气条件下进行非自耗电弧熔炼,其中,熔炼温度为2600℃,熔炼过程中电流为500a,单次熔炼时间为3min,熔炼后冷却,将所得铸坯进行翻转,进行下一次非自耗电弧熔炼处理,共进行6次非自耗电弧熔炼,冷却后得到合金铸锭;

81.将所得的合金铸锭以10℃/min的速率升温至800℃,在800℃下保温30min,然后置于200型双辊同步轧机上,开轧温度为800℃进行轧制,其中,共轧制5道次,每道次轧制压下量为2mm,总变形量为66%,每道次轧制之间在800℃下保温5min,得到厚度为5mm的锆合金板;

82.将所得锆合金板置于800℃马弗炉中保温1min,取出后迅速置于室温的水中进行水淬处理,水淬冷却后取出,打磨并洗涤表面,得到所述高强高塑锆合金。

83.采用icp

‑

oes方法对所得高强高塑锆合金进行成分检测,测定所得高强高塑锆合金的化学成分为zr

‑

4.89nb

‑

1.45mo

‑

4.1hf,即按质量百分含量计为nb 4.89%、mo 1.45%、hf 4.1%、余量为zr和不可避免的杂质。

84.实施例4

85.设计高强高塑锆合金的化学成分为zr

‑

8nb

‑

3mo

‑

4hf,即按质量百分含量计为nb 8%、mo 3%、hf 4%、余量为zr和不可避免的杂质;

86.按设计高强高塑锆合金的化学成分将合金原料混合后,置于水冷铜坩埚中,置于非自耗电弧熔炼炉中,将非自耗电弧熔炼炉炉腔内抽真空至5

×

10

‑3pa,然后充入氩气,在真空度为5

×

10

‑3pa、压力为0.06mpa氩气条件下进行非自耗电弧熔炼,其中,熔炼温度为2600℃,熔炼过程中电流为500a,单次熔炼时间为3min,熔炼后冷却,将所得铸坯进行翻转,进行下一次非自耗电弧熔炼处理,共进行6次非自耗电弧熔炼,冷却后得到合金铸锭;

87.将所得的合金铸锭以10℃/min的速率升温至780℃,在780℃下保温30min,然后置于200型双辊同步轧机上,开轧温度为780℃进行轧制,其中,共轧制5道次,每道次轧制压下量为2mm,总变形量为66%,每道次轧制之间在780℃下保温5min,得到厚度为5mm的锆合金板;

88.将所得锆合金板置于780℃马弗炉中保温1min,取出后迅速置于室温的水中进行水淬处理,水淬冷却后取出,打磨并洗涤表面,得到所述高强高塑锆合金。

89.采用icp

‑

oes方法对所得高强高塑锆合金进行成分检测,测定所得高强高塑锆合

金的化学成分为zr

‑

8.03nb

‑

2.96mo

‑

4hf,即按质量百分含量计为nb 8.03%、mo 2.96%、hf 4%、余量为zr和不可避免的杂质。

90.对比例1

91.设计锆合金的化学成分为zr

‑

2.5nb

‑

4.4hf,即按质量百分含量计为nb 2.5%、hf 4.4%、余量为zr和不可避免的杂质;其余技术手段与实施例1一致,得到锆合金。

92.采用icp

‑

oes方法对所得锆合金进行成分检测,测定所得锆合金的化学成分为zr

‑

2.48nb

‑

4.4hf,即按质量百分含量计为nb 2.48%、hf 4.4%、余量为zr和不可避免的杂质。

93.对实施例1~4所得高强高塑锆合金和对比例1提供的锆合金进行进行金相显微组织测试,测试图见图1~5,其中,图1为实施例1所得高强高塑锆合金的金相光学显微图;图2为实施例2所得高强高塑锆合金的金相光学显微图;图3为实施例3所得高强高塑锆合金的金相光学显微图;图4为实施例4所得高强高塑锆合金的金相光学显微图;图5为对比例1所得锆合金的金相光学显微图。由图1~5可见,本发明实施例1~4所制得的高强高塑锆合金的组织由等轴β相和其中的板条α相组成,随着铌和钼含量的增加,β相的含量逐渐增加,α相得到了细化;而对比例1不含有钼元素,除了扭曲的α板条以外,还存在较粗大的α相,这不利于合金具有较高的强度和塑性。

94.按照gb/t 228

‑

2002对实施例1~4和对比例1所得的锆合金进行抗拉强度和延伸率的测试,测试方法为:利用线切割将锆合金板切出骨棒状的单轴拉伸试样,按照国家标准gbt228

‑

2002对单轴拉伸试样的力学性能进行测试;测试过程中,每个实施例的样品至少切出3个拉伸试样,确保数据的可重复性,采用室温单轴拉伸实验进行测量,测试仪器型号为instron5982的万能材料试验机(生产商:英斯特朗,美国),全程用引伸计监测试样的拉伸位移,拉伸速率设定为5

×

10

‑3s

‑1,进行拉伸试验。测试结果见表1。

95.表1实施例1~4和对比例1所得锆合金的性能测试结果

[0096] 抗拉强度/mpa延伸率/%实施例1880.5115.53实施例2791.3717.59实施例3719.5421.26实施例4650.6425.51对比例1547.0416.21

[0097]

由表1可见,本发明提供的高强高塑锆合金的抗拉强度为650.64~880.51mpa,延伸率为15.53~25.51%,同时具有较高的抗拉强度和优异的塑性。

[0098]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。