1.本发明涉及煤制天然气和甲醇多联产技术,特别涉及一种集成余热制冷的煤制天然气和甲醇多联产系统及方法。

背景技术:

2.天然气是一种清洁、安全、便利的优质能源,在世界能源领域中一直扮演着重要的角色,被广泛应用于化工、发电等工业以及商业和民用等领域。甲醇是一种非常重要、需求量很大的有机化工原料,其在碳一化工领域中的作用尤为重要。甲醇还是一种更清洁的燃料,可以直接掺入汽油、柴油作为燃料。中国受到富煤、贫油、少气的资源结构所限制,因此通过煤制取化学品和燃料是一种重要的路径。煤制化学品和燃料技术的核心是煤气化,该过程通过煤气化产生合成气,合成气经过处理后作为生产原料。鲁奇气化炉是一种应用广泛的气化炉,但是在鲁奇气化炉产生的粗合成气中含有大量的甲烷,因此在煤制天然气和甲醇多联产系统中需要深冷分离单元分离出合成气中的甲烷作为sng产品。煤制天然气联产甲醇多联产系统具体包括以下单元:鲁奇煤气化、酸性气体脱除、甲烷化、深冷分离、甲醇合成和甲醇精馏等。

3.大型的煤制天然气和甲醇的多联产技术一直受到能耗高、余热得不到充分利用这两方面的影响。特别是煤基多联产中的低温单元是能耗很高的,比如酸性气体脱除单元和深冷分离单元。同时一些反应单元存在很多的余热,需要通过循环水冷却,比如甲烷化单元。煤制天然气和甲醇多联产系统的流程简图如图1,块煤经过鲁奇气化单元产生粗合成气,粗合成气经过酸性气体脱除单元脱除掉co2和h2s形成洁净合成气,洁净合成气一部分进入到甲烷化单元合成天然气,另一部分进入到深冷分离单元,深冷分离单元将ch4分离出来作为天然气产品,剩余的合成气进入到甲醇合成和甲醇精馏单元产生精甲醇。

4.酸性气体单元能耗高的原因之一是,粗合成气在分离之前需要逐级冷却,因此需要一定量的0

‑

10℃的低温冷能用于粗合成气的初级预冷过程。同样,合成气在深冷分离单元中也需要先进行逐级冷却,同样需要一定量的0

‑

10℃的低温冷量进行初级预冷。而一般的煤制天然气和甲醇多联产流程如图1,制冷单元需要大量的电能制取冷能来满足酸性气体脱除单元和深冷分离单元的冷量需求,因此导致电耗很大。

技术实现要素:

5.为了克服现有技术的上述缺点与不足,本发明的目的在于提供一种集成余热制冷的煤制天然气和甲醇多联产系统,减少制冷系统的负荷,降低能耗。

6.本发明的另一目的为提供一种集成余热制冷的煤制天然气和甲醇多联产方法。

7.本发明的目的通过以下技术方案实现:

8.一种集成余热制冷的煤制天然气和甲醇多联产系统,包括依次连接的鲁奇气化单元、酸性气体脱除单元、深冷分离单元、甲烷化单元、甲醇合成单元、甲醇精馏单元,还包括溴化锂余热制冷单元;

9.所述甲烷化单元的空冷高温物流与溴化锂余热制冷单元的余热入口连接,所述溴化锂余热制冷单元的冷水出口与酸性气体脱除单元的冷却水进口连接;或所述溴化锂余热制冷单元的冷水出口同时与深冷分离单元的冷却水进口、酸性气体脱除单元的冷却水进口连接;

10.所述溴化锂余热制冷单元包括发生器、冷凝器、蒸发器、吸收器、溶液热交换器、溶剂泵;

11.所述发生器的水蒸气出口与冷凝器的水蒸气进口连接,所述冷凝器的冷凝水出口通过膨胀阀与蒸发器的冷凝水进口连接,所述蒸发器的水蒸气出口与吸收器的水蒸气进口连接,所述吸收器的溴化锂稀溶液出口通过溶剂泵与溶液换热器的溴化锂稀溶液进口连接;所述吸收器的溴化锂稀溶液出口还通过减压阀与吸收器的喷淋头连接;所述溶液换热器的溴化锂稀溶液出口与发生器的溴化锂稀溶液进口连接;所述发生器的溴化锂浓溶液出口与溶液换热器的溴化锂浓溶液入口连接,所述溶液换热器的溴化锂浓溶液出口通过减压阀与吸收器的喷淋头连接。

12.优选的,所述甲烷化单元包括第一甲烷化反应器、第二甲烷化反应器、第三甲烷化反应器、第四甲烷化反应器、第一废热锅炉、第二废热锅炉,第三甲烷化反应器出口换热器和脱水分离罐;

13.所述第一甲烷化反应器的出气口与第一废热锅炉的热端入口连接,所述第一废热锅炉的热端出口与第二甲烷化反应器的进气口连接,所述第二甲烷化反应器的出气口与第二废热锅炉的热端进口连接,所述第二废热锅炉的热端出口与第三甲烷化反应器的进气口连接,所述第三甲烷化反应器的出气口和所述第三甲烷化反应器出口换热器的热端入口连接,所述第三甲烷化反应器出口换热器的热端出口与所述溴化锂余热制冷单元发生器余热入口连接,所述溴化锂余热制冷单元发生器的余热出口与脱水分离罐的入口连接,脱水分离罐的气相出口与第四甲烷化反应器的进气口连接。

14.优选的,所述吸收器为横管降膜吸收器。

15.优选的,所述发生器为沉浸型发生器。

16.优选的,所述溴化锂稀溶液的质量浓度为40%

‑

60%。

17.优选的,所述溴化锂浓溶液的质量浓度为50%

‑

65%。

18.一种基于所述的集成余热制冷的煤制天然气和甲醇多联产系统的集成余热制冷的煤制天然气和甲醇多联产方法,包括以下步骤:

19.块煤和氧气进入到鲁奇气化单元后形成粗合成气,所述粗合成气通过所述酸性气体单元将粗合成气中的co2和h2s气体分离出来,形成洁净合成气;洁净合成气自酸性气体单元的合成气出口分为两部分,一部分洁净合成气进入甲烷化单元,合成天然气产品;另一部分洁净合成气进入深冷分离单元,经冷却器降温后分离出甲烷作为天然气产品;除甲烷外的剩余分离合成气进入到甲醇合成和甲醇精馏单元,制得精甲醇;

20.甲烷化的空冷高温物流进入溴化锂余热制冷单元的发生器内,提供热量使制冷剂水蒸发出来,蒸出的过热水蒸气在冷凝器内冷凝,生成的冷凝水通过膨胀阀降温降压后对蒸发器中的水进行制冷,从而制得冷能载体物流,此冷能载体物流通过蒸发器冷水出口后进入到酸性气体脱除单元和深冷分离单元,冷能载体物流包含的冷能供应于酸性气体脱除单元和深冷分离单元。

21.优选的,所述蒸发器的蒸发温度为0~6℃。

22.优选的,所述冷凝器的冷凝温度为30~45℃。

23.优选的,所述空冷高温物流的温度区间为100℃

‑

200℃;所述冷能载体物流的温度为2

‑

8℃。

24.与现有技术相比,本发明具有以下优点和有益效果:

25.1、本发明有效回收了甲烷化单元空冷流股的低品位废热,减少了废热的排放和额外所需的冷却能耗,达到节能的目的。

26.2、本发明采用溴化锂余热制冷单元代替传统的压缩制冷站,减少了压缩制冷站的电耗。

附图说明

27.图1为传统的煤制天然气联产甲醇系统的工艺流程图;其中:1为鲁奇气化单元,2为酸性气体脱除单元,3为深冷分离单元,4为甲烷化单元,5为甲醇合成单元,6为甲醇精馏单元,7为常规电制冷单元,8为块煤,9为氧气,10为粗合成气,11为洁净合成气,12为洁净合成气,13为分离合成气,14为粗甲醇,15为精甲醇,16为co2和h2s,17为制冷所需的电能,18为天然气,19为ch4,20为天然气,21为冷能载体物流。

28.图2为本发明实施例1的集成余热制冷的一种煤制天然气联产甲醇系统的工艺流程图;其中:1为鲁奇气化单元,2为酸性气体脱除单元,3为深冷分离单元,4为甲烷化单元,5为甲醇合成单元,6为甲醇精馏单元,7'为溴化锂余热制冷单元,8为块煤,9为氧气,10为粗合成气,11为洁净合成气,12为洁净合成气,13为分离合成气,14为粗甲醇,15为精甲醇,16为co2和h2s,18为天然气,19为ch4,20为天然气,21为冷能载体物流,22为空冷高温物流,23为空冷低温物流。

29.图3为本发明的甲烷化单元、酸性气体脱除单元和深冷分离单元的结构示意图;其中:2为酸性气体脱除单元;3为深冷分离单元;7'为溴化锂余热制冷单元;22为空冷高温物流,23为空冷低温物流,24为第一甲烷化反应器,25为第二甲烷化反应器,26为第三甲烷化反应器,27为第四甲烷化反应器,28为第一余热锅炉,29为第二余热锅炉,30为第三甲烷化反应器出口换热器,31为脱水分离罐,32为洁净合成气,33、34、35、36、37、38均为反应气,39为工艺凝水,40为天然气产品。

30.图4为本发明的溴化锂余热制冷单元的结构示意图;其中:21为冷能载体物流,22为空冷高温物流,23为空冷低温物流,41为发生器,42为冷凝器,43为膨胀阀,44为蒸发器,45为吸收器,46为溶剂泵,47为溶液换热器,48为减压阀,49为过热水蒸气,50为冷凝水,51为水蒸汽,52和56均为冷却水,53和57均为溴化锂稀溶液,54为喷淋液,55和58均为溴化锂浓溶液。

31.图5为本发明实施例2的集成余热制冷的一种煤制天然气联产甲醇系统的工艺流程图。

32.图6为本发明实施例2的集成余热制冷的一种煤制天然气联产甲醇系统的酸性气体脱除单元、酸性气体脱除单元的结构示意图。

具体实施方式

33.下面结合实施例及附图,对本发明作进一步地详细说明,但本发明的实施方式不限于此。

34.实施例1

35.本实施例中的冷能载体物流21为冷水。

36.如图2至图4所示,本实施例的集成余热制冷的煤制天然气联产甲醇系统,包括依次连接的鲁奇气化单元1、酸性气体脱除单元2、深冷分离单元3、甲烷化单元4、甲醇合成单元5、甲醇精馏单元6和溴化锂余热制冷单元7';所述甲烷化单元4的空冷高温物流22与溴化锂余热制冷单元7'的余热入口连接,所述溴化锂余热制冷单元7'的冷水出口同时与酸性气体脱除单元2的冷却水进口和深冷分离单元4的冷却水进口连接。

37.所述甲烷化单元包括第一甲烷化反应器24、第二甲烷化反应器25、第三甲烷化反应器26、第四甲烷化反应器27、第一废热锅炉28、第二废热锅炉29,第三甲烷化反应器出口换热器30,脱水分离罐31;所述第一甲烷化反应器24的出气口与第一废热锅炉28的热端入口连接,所述第一废热锅炉28的热端出口与第二甲烷化反应器25的进气口连接,所述第二甲烷化反应器25的出气口与第二废热锅炉29的热端进口连接,所述第二废热锅炉29的热端出口与第三甲烷化反应器26的进气口连接,所述第三甲烷化反应器26的出气口和所述第三甲烷化反应器出口换热器30的热端入口连接,所述第三甲烷化反应器出口换热器30的热端出口与所述溴化锂余热制冷单元7'的发生器41的余热入口连接,所述溴化锂余热制冷单元发生器41的余热出口与脱水分离罐31的入口连接,脱水分离罐31的气相出口与第四甲烷化反应器27的进气口连接。

38.所述溴化锂余热制冷单元包括发生器41,冷凝器42,膨胀阀43,蒸发器44,吸收器45,溶剂泵46,溶液换热器47,减压阀48;所述发生器41的余热入口与空冷高温物流21连接,所述蒸发器44的冷水出口同时与酸性气体脱除单元2的冷却水进口和深冷分离单元4的冷却水进口连接。

39.所述发生器41的水蒸气出口与冷凝器42的水蒸气进口连接,所述冷凝器42的冷凝水出口通过膨胀阀43与蒸发器44的冷凝水进口连接,所述蒸发器44的水蒸气出口与吸收器45的水蒸气进口连接,所述吸收器45的溴化锂稀溶液出口通过溶剂泵46一部分与溶液换热器47的溴化锂稀溶液进口连接,另一部分通过减压阀48与吸收器的喷淋头连接,所述溶液换热器47的溴化锂稀溶液出口与发生器41的溴化锂稀溶液进口连接;所述发生器41的溴化锂浓溶液出口与溶液换热器47的溴化锂浓溶液入口连接,所述溶液换热器47的溴化锂浓溶液出口通过减压阀48与吸收器45的喷淋头连接。

40.具体的,180℃的空冷高温物流进入溴化锂余热制冷单元7'中的发生器41,则空冷高温物流与57%的溴化锂稀溶液发生热交换,则产生81

‑

91℃的过热水蒸气从发生器41顶端的水蒸气出口进入冷凝器42,随后被冷凝成35

‑

45℃的冷凝水,而质量浓度为62%的溴化锂浓溶液从发生器41的底部流出至溶液换热器47,再通过减压阀48到达吸收器的45的喷淋头。冷凝水经膨胀阀43降到0

‑

6℃,在0.616

‑

0.935kpa的条件下对蒸发器44中的水进行蒸发制冷,从而制得冷水。此冷水再从蒸发器44的冷水出口流至深冷分离单元3和酸性气体脱除单元2进行供冷。在蒸发器44形成的水蒸气进入吸收器45中,被质量浓度为62%的溴化锂浓溶液吸收形成溴化锂稀溶液,溴化锂稀溶液通过溶剂泵46加压一部分进入溶液换热器47与

溴化锂浓溶液换热后进入发生器41继续参与制冷循环,另一部分通过减压阀48与62%的溴化锂浓溶液混合后到达吸收器45的喷淋头。故溴化锂余热制冷单元7'可持续制得2

‑

8℃的冷水,为深冷分离单元3和酸性气体脱除单元2供应冷量。

41.具体的,采用本集成余热制冷的一种煤制天然气联产甲醇系统,利用合成气制天然气和甲醇的过程为:

42.块煤8和氧气9进入到鲁奇气化单元1后,在800

‑

1100℃的温度下产生粗合成气,此合成气被降至150

‑

250℃左右后,自鲁奇气化单元1排出而进入到酸性气体脱除单元2。

43.粗合成气在酸性气体脱除单元2被分离为三部分,即co2和h2s16、去深冷分离单元3的洁净合成气11和去甲烷化单元4的洁净合成气12。

44.洁净合成气12在甲烷化单元4中形成天然气18,而洁净合成气11在深冷分离单元3中被分离为两部分:即天然气19和分离合成气13。分离合成气13进入甲醇合成单元5形成粗甲醇14,粗甲醇14进入到甲醇精馏单元6形成精甲醇15。而天然气18和ch

4 19混合为最终的天然气产品20。

45.本集成余热制冷的一种煤制天然气联产甲醇系统在生产天然气和甲醇的过程中还进行了余热回收利用工艺,其过程如下所述:

46.进入甲烷化单元4的洁净合成气32依次经过第一甲烷化反应器24、第一废热锅炉28、第二甲烷化反应器25、第二废热锅炉29、第三甲烷化反应器26、第三甲烷化反应器出口换热器30,然后空冷高温物流22进入到溴化锂余热制冷单元7'的发生器41,空冷高温物流22对发生器41内的溴化锂稀溶液进行加热,使制冷剂水蒸发出来形成过热水蒸气49,过热水蒸气49在冷凝器42中冷凝,生成的冷凝水50通过膨胀阀43降温降压后对蒸发器44中的水进行制冷,从而制得冷能载体物流21,此冷能载体物流21通过蒸发器冷水出口后进入到酸性气体脱除单元2和深冷分离单元3,从而冷水包含的冷量可以供应于酸性气体脱除单元2和深冷分离单元3所需要的0

‑

10℃的冷能。从发生器41的余热出口流出的空冷低温物流23返回到甲烷化单元4后,进入到脱水分离罐31分离出工艺凝水39,反应气38进入到第四甲烷化反应器27形成天然气产品。

47.上述过程中,空冷高温物流22的温度为180℃,压力为2.8mpaa。从发生器41返回的空冷低温物流23的温度120℃。发生器41中的溴化锂稀溶液在和空冷高温物流22换热前的,溴化锂稀溶液的质量浓度为57%。

48.当本集成余热制冷的煤制天然气联产甲醇系统在生产天然气和甲醇的过程中,原料块煤的流量为580t/h,气化温度为1050℃,压力约为4.0mpaa,产生的粗合成气的成分如表1:

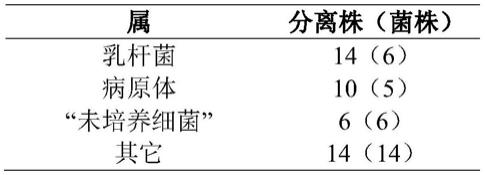

49.表1粗合成气10的成分

50.成分h2coch4co2o2h2oh2sn2摩尔分数%39.114.712.931.60.30.20.70.3

51.本实施例的集成余热制冷的煤制天然气联产甲醇系统在生产天然气和甲醇的过程中,溴化锂余热制冷单元制取的热量能够100%满足酸性气体脱除单元所需的0

‑

10℃的冷量,也能够100%满足深冷分离单元所需的0

‑

10℃的冷量,减少电耗约60%。

52.实施例2

53.如图5和图6所示,本实施例的集成余热制冷的煤制天然气联产甲醇系统,包括依

次连接的鲁奇气化单元1、酸性气体脱除单元2、深冷分离单元3、甲烷化单元4、甲醇合成单元5、甲醇精馏单元6和溴化锂余热制冷单元7';所述甲烷化单元4的空冷高温物流22与溴化锂余热制冷单元7'的余热入口连接,所述溴化锂余热制冷单元7'的冷水出口与酸性气体脱除单元2的冷却水进口连接。

54.所述溴化锂余热制冷单元包括发生器41,冷凝器42,膨胀阀43,蒸发器44,吸收器45,溶剂泵46,溶液换热器47,减压阀49;所述发生器41的余热入口与空冷高温物流22连接,所述蒸发器44的冷水出口与酸性气体脱除单元2的冷却水进口连接。

55.所述发生器41的水蒸气出口与冷凝器42的水蒸气进口连接,所述冷凝器42的冷凝水出口通过膨胀阀43与蒸发器44的冷凝水进口连接,所述蒸发器44的水蒸气出口与吸收器45的水蒸气进口连接,所述吸收器45的溴化锂稀溶液出口通过溶剂泵46一部分与溶液换热器47的溴化锂稀溶液进口连接,另一部分通过减压阀48与吸收器45的喷淋头连接,所述溶液换热器47的溴化锂稀溶液出口与发生器41的溴化锂稀溶液进口连接;所述发生器41的溴化锂浓溶液出口与溶液换热器47的溴化锂浓溶液入口连接,所述溶液换热器47的溴化锂浓溶液出口通过减压阀48与吸收器45的喷淋头连接。

56.本实施例与实施例1之间的区别仅是溴化锂余热制冷单元制得含有冷量的冷水只提供给酸性气体脱除单元2,而不是同时供应给深冷分离单元3和酸性气体脱除单元2。

57.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受所述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。