1.本发明涉及机械加工领域,尤其涉及一种用于将原材料加工为成品的装置。

背景技术:

2.对于集成电路行业,半导体硅材料是主要功能性材料之一,因此硅片加工技术的进步影响着电子信息产业的发展。随着集成电路特征尺寸越来越小,对单晶硅片的尺寸和表面平坦度提出了更高的要求。

3.在对硅片的加工过程中,需要对硅片进行抛光以提升硅片表面平坦度并获得最终的成品。对于硅片抛光工艺,抛光垫、抛光液和抛光设备是不可或缺的三个要素,其中,抛光垫作为消耗性辅料在使用时需要粘贴于抛光设备中的定盘,并且抛光垫上分布有多个通孔以用作料液孔。在抛光过程中,抛光液经由抛光设备中的定盘的通孔流出,并流经抛光垫上的料液孔进入作业区域。为了确保在抛光过程中抛光液能够顺利流过料液孔,抛光垫上的料液孔的位置和大小需要与抛光设备中的定盘上的通孔的位置和大小严格对应。

4.目前对抛光垫的原材料的裁切以及开孔方式为:先将抛光垫成品放置于原材料上,然后由操作人员用记号笔手动地在原材料上标出对应于成品的外轮廓以及各个料液孔,再使用切刀对原材料进行裁切并使用金属管和锤子对原材料进行开孔,其中,开孔操作需要重复进行,直至完成所有的开孔操作。

5.上述现有的操作方式对操作人员的操作水平要求较高。由于抛光垫原材料的表面光滑,操作人员在裁切和开孔操作过程中,很难把握操作的角度和力度,例如,打孔时容易出现打偏和打错等情况,因此操作耗时、耗力、效率低、准确性差,影响了抛光垫成品的相关尺寸的准确性甚至导致抛光垫无法使用,这也不利地影响了硅片加工的效率及成本。

技术实现要素:

6.为解决上述技术问题,本发明实施例期望提供一种用于将原材料加工为成品的装置,以降低对抛光垫裁切和打孔的难度并提高裁切和打孔的准确性和效率。

7.本发明实施例的技术方案是这样实现的:

8.提供了一种用于将原材料加工为成品的装置,所述装置包括:

9.用于将所述原材料沿厚度方向夹紧的第一模板和第二模板,所述第一模板具有与所述成品的垂直于所述厚度方向的截面相同的外周轮廓形状,所述第二模板形成有与所述成品的沿所述厚度方向的多个开孔对应的多个通孔;

10.切刀,所述切刀用于抵靠所述第一模板的外周移动,以将所述原材料的在垂直于所述厚度方向的方向上延伸到所述第一模板外部的部分裁切掉;以及

11.制孔套筒,所述制孔套筒的轴向端部形成为环形刃部,并且所述制孔套筒构造成在所述通孔的引导下朝向所述第一模板移动,以使所述环形刃部在所述原材料中切制出所述开孔。

12.本发明的实施例提供了一种将原材料加工为成品的装置,在使用本发明的装置对

抛光垫的原材料进行加工时,通过切刀与第一模板的配合使用可以将原材料在垂直于厚度方向上的外周轮廓尺寸裁切达到抛光垫成品的外周轮廓尺寸,并且通过使用制孔套筒配合第二模板对原材料冲孔可以在原材料形成与成品上的开孔的布局和尺寸相对应的开孔。与现有技术相比,通过使用本发明的装置降低了对原材料裁切和冲孔的难度,并且提高了裁切和冲孔操作的准确性与效率。

附图说明

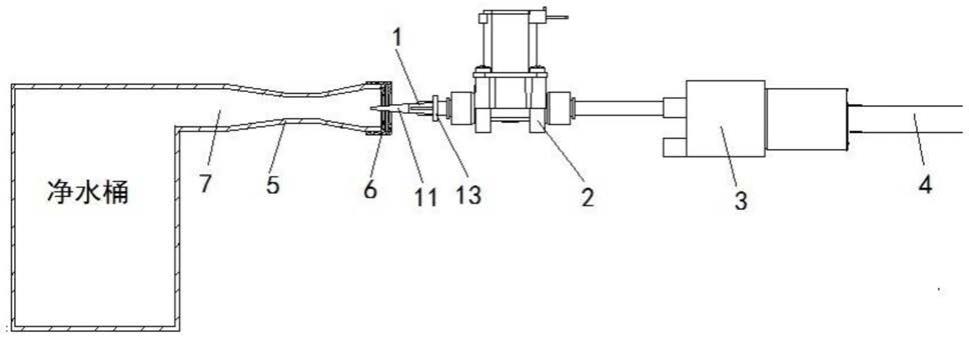

13.图1示例性地示出了根据本发明的装置所要加工的原材料及加工出的成品;本发明实施例提供的用于将原材料加工为成品的装置的组装示意图;

14.图2为根据本发明的装置的实施例的整体正视图;

15.图3为根据本发明的装置的部分构件的实施例的正视图;

16.图4为图3中的虚线圆形区域的局部放大视图;

17.图5为根据本发明的装置的另一实施例的局部正视图;

18.图6为根据本发明的装置的另一实施例的局部正视图;

19.图7为根据本发明的制孔套筒的示意图。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

21.本发明实施例提供了一种用于将图1中示例性地示出的原材料m加工为同样在图1中示例性地示出的成品p的装置。如图1所示,成品p是通过在厚度方向上将原材料m的一部分去除掉后形成的,具体地,原材料m的边缘部分被去除以获得成品p的外周轮廓形状,并且原材料m的多个中心部分被去除以获得成品p的相应的多个开孔h,如在图1中通过成品p上的未被阴影填充的多个椭圆示意性地示出的。在图1中,具体地将原材料m示出为呈矩形并且为薄片状,但在本发明中,原材料m也可以呈比如任意不规则形状的另外的形状,并且原材料m也可以为块状,也就是说原材料m的厚度可以接近其长度和/或宽度。在图1中,具体地将成品p示出为呈圆形,但在本发明中,成品p也可以呈比如椭圆形或其他任意不规则形状的另外的形状。

22.参见图2,上述的装置1可以包括:

23.用于将所述原材料m沿厚度方向f夹紧的第一模板11和第二模板12,对于实现“夹紧”而言,例如第一模板11可以具有较大的质量,在如图2中示出的情况下,第一模板11可以通过自身的重量将原材料m夹紧至第二模板12,还例如可以通过附图中未示出的装置对第一模板11施加朝向第二模板12的夹紧力,这对于本领域技术人员而言是容易获知的因此不再赘述,所述第一模板11具有与所述成品p的垂直于所述厚度方向f的截面相同的外周轮廓形状,所述第二模板12形成有与所述成品p的沿所述厚度方向f的多个开孔h对应的多个通孔121,如在图2中通过模板12内部的虚线示意性地示出的,并且在图2中仅示例性地示出了单个通孔121;

24.切刀13,所述切刀13用于抵靠所述第一模板11的外周移动,如在图2中通过箭头a1示意性地示出的,以将所述原材料m的在垂直于所述厚度方向f的方向上延伸到所述第一模

板11外部的部分(如在图2中通过原材料m中的阴影部分示意性地示出的)裁切掉,具体地,切刀13可以是与第一模板11分离的独立部件,也可以如在下文中详细描述的连接至第一模板11;以及

25.制孔套筒14,所述制孔套筒14的轴向端部14a(如在图2中示出的下端部)形成为环形刃部141,并且所述制孔套筒14构造成在所述通孔121的引导下朝向所述第一模板11移动,如在图2中通过箭头a2示意性地示出的,以使所述环形刃部141在所述原材料m中切制出所述开孔h。

26.可以理解的是,所述多个通孔121可以具有与所述成品p的多个开孔h相同的相对位置关系,以使切制出的多个开孔h符合相对位置关系的要求。

27.在上述情况下,可以理解的是,在例如成品p的外周轮廓形状为圆形的情况下,第一模板11的外周轮廓形状也为圆形,因此不需要考虑形成在第二模板12上的所述多个通孔121与第一模板11的外周轮廓形状之间的相对位置关系,只要第二模板12与第一模板11一起将原材料m夹紧即可,而在例如成品p的外周轮廓形状不为圆形的情况下,第一模板11的外周轮廓形状也不为圆形,因此需要使形成在第二模板12上的所述多个通孔121与第一模板11的外周轮廓形状之间保持特定的相对位置关系,即和成品p的外周轮廓形状与所述多个开孔h之间的相对位置关系相同,才能够使第二模板12与第一模板11一起将原材料m夹紧。

28.可以理解的是,如果成品p中的所述多个开孔h具有相同的形状,则制孔套筒14的数量可以为单个,该单个制孔套筒14的环形刃部141可以具有与所述多个开孔h相同的形状,以使切制出的开孔h符合形状要求,而如果成品p中的所述多个开孔h具有不同的形状,例如如图1中示出的两种不同的形状,其中一个开孔h1的孔径大于其他开孔h2的孔径,则制孔套筒14的数量可以为两个,其中一个制孔套筒14的环形刃部141具有与开孔h1相同的形状,而另一个制孔套筒14的环形刃部141具有与开孔h2相同的形状。

29.图1中示出的薄片状原材料m可以是硅片抛光领域中使用的抛光垫原材料,而加工出的成品p可以是用于对硅片进行抛光的成品抛光垫,其中,具有较大孔径的开孔h2可以用于安装传感器,而具有较小孔径的其他开孔h1可以用于使抛光液流通。

30.为了使对原材料m的裁切操作更容易,在一些可能的实现方式中,本发明实施例期望将切刀13连接至第一模板11。

31.基于此,在一些示例中,参见图3和图4,所述第一模板11形成有从所述第一模板11的外周表面11a径向向内凹入并且沿着所述第一模板11的周向延伸的滑槽111,所述切刀13连接至滑块15,所述滑块15以能够滑动的方式配合至所述滑槽111,其中,所述滑槽111构造成防止所述滑块15沿着所述第一模板11的径向移动并且防止所述滑块15沿着垂直于所述第一模板11的方向移动。在这种情况下,仅需要简单地驱动滑块15在滑槽111中移动,便可以实现切刀13对原材料m的裁切,便于操作。

32.可以理解的是,使滑槽111防止滑块15沿着第一模板11的径向移动并且防止滑块15沿着垂直于第一模板11的方向移动可以有多种实现方式,其中图4中具体地示出了一种可能的实现方式。参见图4,滑槽111可以由形成在第一模板11中的在垂直于第一模板11的方向上朝向彼此突出的楔形部112限定出,相应地,滑块15可以形成有与楔形部112匹配的凹入部151。

33.在利用根据前述实施例的装置1将原材料m加工为成品p的过程中,在第一模板11和第二模板12彼此靠近以对原材料m进行夹紧的过程中,并不希望切刀13如图2至图4中所示是从第一模板11朝向第二模板12延伸的,因为在这种情下切刀13会与原材料m之间产生干涉,或者说切刀13必须将原材料m“刺破”才能够实现夹紧,而是希望切刀13比如是平行于第一模板11延伸的。基于此,参见图5,所述滑块15可以设置有在所述第一模板11的径向上延伸的枢轴16,所述切刀13以能够绕所述枢轴16转动的方式连接至所述枢轴16。这样,在利用装置1将原材料m加工为成品p的过程中,可以先将切刀13设置于与第一模板11平行的位置处,即从图5中示出的位置处绕枢轴16转动90度,然后将原材料m放置于第一模板11上,在此过程中原材料m与切刀13之间并不会产生干涉。在需要裁刀原材料m的边缘部分时,可以使切刀13在对原材料m进行切割的同时转动至与第一模板11垂直的位置处,即图5中示出的位置处。

34.对于上述实现切刀13转动的方式,需要将切刀13设置为能够绕枢转16转动,因此需要增加比如轴承之类的元件,使得装置1的构造复杂,并且增大生产成本。基于此,仍然参见图4,所述切刀13固定地连接至所述滑块15,而所述滑块15在与所述第一模板11垂直并且与所述第一模板11的径向垂直的平面中的截面为圆形,也就是说,滑块15并非是沿着第一模板11的周向延伸的而是整体上呈圆柱状,使得所述滑块15除了能够沿着所述滑槽111移动外还能够绕自身的中心轴线15x转动。通过滑块15的这种构造方式,简化了装置1的构造,减小了生产成本。

35.在前述实施例的情况下,参见图4或图5可以理解的是,当切刀13抵靠着第一模板11的外周移动时,切刀13的远离滑块15的部分可能会绕滑块15朝向第一模板11的径向向外的方向产生偏转,从而影响最终获得的成品的外周轮廓形状的精度。基于此,参见图6,所述第二模板12的与所述第一模板11相邻的表面12a形成有环形凹槽122,相应于所述切刀13转动至与所述第一模11板垂直的位置处,所述切刀13的远离所述滑块15的末端131配合至所述环形凹槽122中。这样,可以防止切刀13的远离滑块15的部分绕滑块15朝向第一模板11的径向向外的方向产生偏转,从而使最终获得的成品的外周轮廓形状具有更高的精度。

36.可以理解的是,制孔套筒14是由圆筒状的壁围绕而成的,该壁是具有一定的厚度的,而形成在制孔套筒14的环形刃部141可以具体地形成在沿着上述壁的厚度方向上的任意位置处。然而,在本发明的优选实施例中,参见图7,所述环形刃部141形成在所述制孔套筒14的外周表面142处。这样,只要精确地控制制孔套筒14的外径,便可以使最终获得的成品的开孔的直径符合要求,而制孔套筒14的外径是相对容易控制的;而且,原材料m中为获得开孔h而需要切除的部分可以全部临时容纳在制孔套筒14的中空部分中。

37.在一些可能的实现方式中,所述第一模板11由金属制成。在其他实现方式中,第一模板11也可以由其他材料形成,比如复合材料。

38.在一些可能的实现方式中,为了使第二模板12具有良好的柔韧性、耐老化性和抗腐蚀性,第二模板12由聚四氟乙烯制成。在其他实现方式中,第二模板12也可以由其他材料制成。

39.需要说明的是:本发明实施例所记载的技术方案之间,在不冲突的情况下,可以任意组合。

40.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何

熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。