1.本发明涉及磁性电子器件领域,特别是隧穿磁电阻领域。

背景技术:

2.随着电子设备软硬件性能的不断更新升级,市场针对存储器的存储密度和存储速度提出了更高的要求。现阶段由于自旋轨道矩磁性随机存储器(sot

‑

mram,spin orbit torque

‑

magnetic access memory)具有读取速度快,低功耗以及内部数据读取稳定性高的特点,正逐步成为继自旋转移矩随机存储器(stt

‑

mram,spin transfer torque

‑

magnetic random access memory)后新一代随机存储器。在磁性随机存储器(mram)与互补金属氧化物半导体(cmos,complementary metal oxide semiconductor)集成工艺中,通常将磁隧道结(mtj,magnetic tunnel junction)通过磁阻后道制程中金属互连工艺集成于cmos电路上。此制程中为改变磁隧道结铁磁层和反铁磁层双层膜的界面性质,需针对多层膜堆结构进行退火处理,并且为保证隧穿磁电阻可获得较高阻值,现阶段制备技术是在退火过程同步施以一定量的磁场来改变膜层生长环境的磁矩方向,但此过程会使钨塞和膜堆两膜层界面产生较大热应力,引起膜层翘起和钨塞损伤的现象。现阶段针对膜层翘起的改善方式为通过实验设计(doe,design of experiment)针对退火温度和退火时间进行参数匹配优化,但无法根本改善,且通过降低退火温度和退火时间改善热应力同时,对mtj的存储的稳定性出现了负向影响。

3.因此,在针对现有隧穿磁阻退火处理技术背景下,保证隧穿磁电阻拥有较高阻值,寻求一种可改善因热应力导致的膜层翘起异常的方法显得尤为重要。

技术实现要素:

4.本发明实施例提供一种改善热退火中后道连接工艺钨塞缺陷的方法,可以在现有退火技术背景下有效针对钨塞损伤现象进行改善,并以此方式制备隧穿磁阻。

5.为了解决上述问题,本发明的第一方面提出了一种改善热退火中后道连接工艺钨塞缺陷的方法,包括步骤:

6.s1:放置所述隧穿磁阻衬底片;

7.s2:在衬底片顶部构建多层膜堆生长结构;

8.s3:在多层膜堆顶部进行硬掩模生长;

9.s4:对整体磁阻结构进行退火处理。

10.在一些实施例中,所述方法可适用于顶钉扎结构隧穿磁电阻。

11.在一些实施例中,所述方法还包括:退火作业处于硬掩模生长作业之后。

12.在一些实施例中,所述方法中衬底片结构包含:基底、金属层以及钨塞,三者自下而上排列构成衬底片。

13.在一些实施例中,所述衬底片基底主成分可为非金属单质或及其氧化物。

14.在一些实施例中,所述金属层结构为对称式夹层结构。

15.在一些实施例中,所述每个衬底片中至少含有1钨塞。

16.在一些实施例中,所述膜堆生长方式可为溅射式生长方式

17.在一些实施例中,所述膜堆在溅射生长过程中可进行粒子吸附和预溅射处理。

18.在一些实施例中,所述硬掩模生长方式可为化学气相沉积法生长方式。

19.本技术的第二方面还提供了一种磁性随机存储器的制备方法,采用如上述任一实施例所述的方法制备所述磁性随机存储器中磁隧道结的隧穿磁电阻。

20.本发明的实施例提供了一种改善热退火中后道连接工艺钨塞缺陷的方法,在衬底片完成多层膜堆结构生长后继续进行硬掩模生长,以此增强整体磁阻结构稳定性,避免退火过程中发生钨塞损伤或膜堆翘起,硬掩模生长完成后进行退火处理,过程中未对退火温度和退火时间进行降低调整,使mtj制备过程处于稳定状态,性能未受负向影响。

附图说明

21.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例。

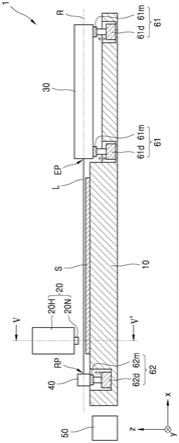

22.图1为根据本发明一实施方式的顶钉扎隧穿磁电阻结构;

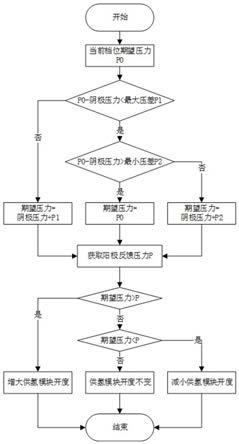

23.图2

‑

a为根据本发明一实施方式的现有磁隧道结退火工艺流程图;

24.图2

‑

b为根据本发明一实施方式的优化磁隧道结退火工艺流程图

25.图3为根据本发明一实施方式的磁阻结构示意图

26.图4为根据本发明一实施方式的衬底片膜层结构图;

27.图5为根据本发明一实施方式的改进技术实施前后效果比对图。

具体实施方式

28.为使得本技术的发明目的、特征、优点能够更加的明显和易懂,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本技术一部分实施例,而非全部实施例。基于本技术中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

29.本领域技术人员可以理解,本技术中的“第一”、“第二”等术语仅用于区别不同设备、模块或参数等,既不代表任何特定技术含义,也不表示它们之间的必然逻辑顺序。

30.隧穿磁电阻结构主要有底钉扎结构和顶钉扎结构两类,顶钉扎结构如图1所示,自底部基底起,由下至上结构分为基底层、种子层、自由层、非磁性层、固定层、反铁磁耦合层、钉扎层和覆盖层;底钉扎结构自底部基底起,由下至上结构分别为基底层、种子层、钉扎层、反铁磁耦合层、固定层、非磁性层、自由层和覆盖层;在mram器件中,基于隧道结多层膜的传感器在微纳加工制备中通常需要退火处理以改变铁磁层/饭铁磁层双层膜的界面性质,进而获得较高的隧穿磁电阻。

31.现有后道互连工艺和本技术所诉实施例差异流程如图2

‑

a所示,现有技术流程顺序如下:

32.所述隧穿磁阻衬底片放置;

33.在所述衬底片顶部构建多层膜堆生长结构;

34.所述膜堆结构退火处理;

35.在所述膜堆顶部进行硬掩模生长。

36.由于mtj属于多膜层结构,且不同薄膜结构对温度的形变效应不同,导致加热过程中膜堆和钨塞热应力影响形变幅度差异较大,膜堆形变大于钨塞形变,故易在膜层交接界面发生膜堆翘起和钨塞损伤,同时,为保证改变磁阻扭矩于退火过程中所施加一定强度的磁场也会加大交界处应力,恶化翘起现象。但如果仅通过降低退火温度和退火时间进行热应力优化,会在一定程度上对隧穿磁阻稳定性造成弱化影响,并不是一种理想的改善膜层翘起和钨塞损伤的手段。

37.在本技术的一个实施例中,为实现不改变mtj膜层结构和退火条件的条件下,在退火过程中缓释膜层交界面之间的应力,在生长多层膜堆后继续生长掩模层,掩模层生长结束结构上强化了膜堆整体结构,使膜堆结构受热形变程度降低,同钨塞受热形变差异减小,从而缓释膜堆和钨塞结构交接界面的热应力影响,进而减轻磁阻因受热造成膜堆翘起和钨塞损伤的现象。

38.在本技术的一个实施例中,如图2

‑

b所示,提供了一种改善热退火中后道连接工艺钨塞缺陷的方法,包括步骤:

39.放置所述隧穿磁阻衬底片;

40.在所述衬底片顶部构建多层膜堆生长结构;

41.在多层膜堆顶部进行硬掩模生长;

42.对所述整体膜堆结构进行退火处理。

43.其中,根据隧穿磁电阻的类型不同,底部层级结构和顶部层级结构有一定区别,典型结构可参见图1中顶钉扎结构的示例。本技术实施例的技术方案主要是通过在膜堆结构退火之前,在所述多层膜堆表面生长硬掩模层,降低膜堆受热应力形变程度,缓释膜堆和钨塞交界面之间所受热应力,从而减少膜堆翘起和钨塞损伤的现象。

44.在本技术的一个优选实施例中,磁阻膜堆结构如图3所示,所述膜堆结构自下而上包括:基底1,金属层2,钨塞3,多层膜堆结构4以及硬掩模5。如图4所示,其中所述基底1,所述金属层2以及所述钨塞3组成所述衬底片结构,其中所述衬底片选材可采用短循环(short loop)式钨塞工艺衬底片,所述基底1自下而上结构选材可为si(硅)和sio2(二氧化硅)。所述金属层2为对称式夹层机构,如图4所示,自下而上结构选材可为ti(钛),tin(氮化钛),al(铝),tin和ti。

45.可选的,所述钨塞3将所述金属层2和所述多层膜堆结构4相连;

46.可选的,每个所述衬底结构中,至少包含1处所述钨塞3。

47.优选地,如图2所示,在本技术的一个实施例中,以顶钉扎结构为例,所述隧穿电阻的制备方法具体包括如下步骤:

48.所述隧穿磁阻衬底片放置。

49.其中,所述衬底片又称wafer(晶圆衬底),晶圆加工现阶段工艺手段较为成熟,所述方法中可直接使用如上述制成品或依据特殊需求进行单独制备,常见的200mm cmos的晶圆制造工艺流程包括:1)拉单晶,2)切片,3)磨片,4)抛光,5)增层,6)光刻,7)掺杂,8)热处理,9)针测,10)划片。

50.可选的,即所述衬底片制成品的选取可包含但不局限于short loop式钨塞工艺衬

底片。

51.可选的,增层制程可采用但不限于物理气相沉积法作业,物理气相沉积技术是利用惰性气体,撞击溅镀靶材,在晶圆表面沉积出所需的材质。制程反应室内的高温和真空环境可以使这些金属原子结成晶粒,再经过团花和蚀刻,得到所需的导电电路。

52.可选的,抛光制程可采用但不限于机械研磨和化学研磨,可使晶圆表面较为平坦。

53.可选的,光刻制程是将光罩上的图形转换到薄膜上,所用光刻手段包括但不限于干式蚀刻。

54.所述衬底片顶部构建多膜堆生长结构。本步骤主要是利用溅射生长的方式在所述衬底片上表面。

55.其中,所述多膜层结构中种子层和自由层的生长搭建常用现阶段较为成熟的溅射工艺制备完成,溅射工艺是一种以一定能量的粒子(粒子或中性原子、分子)轰击固体表面,使固体近表面的原子或分子获得足够大的能量而最终逸出固体表面的工艺,溅射工艺只可在一定的真空状态下进行,此处种子层和自由层生长构建优选溅射工艺,但并非局限于此方案,其它模式同样可适用。种子层和自由层的材料在现有技术中已有较多的研究,比如种子层常用钽ta,自由层则一般是磁性复合材料,本技术实施例对各层采用的具体材料不做限定。

56.可选的,种子层和自由层溅射工艺包括但不局限二级溅射、三级溅射或四级溅射、磁控溅射、对靶溅射、射频溅射、偏压溅射、非对称交流射频溅射、离子束溅射以及反应溅射等。

57.可选的,所述多膜层溅射过程可进行腔室粒子吸附处理提高腔室真空度;

58.可选的,所述多膜层溅射过程可进行预溅射增加腔室粒子纯净度。

59.在所述多层膜堆顶部进行硬掩模生长,主要利用化学气相沉积法进行生长

60.其中,化学气相沉积是一种化工技术,在半导体工业有着比较广泛的应用,该技术主要利用含有薄膜元素的一种或者集中气相化合物或单质、在衬底表面上进行化学反应生成薄膜的方法。其应用于生产制备方案主要步骤包括:

61.1)形成挥发性物质;

62.2)把上述挥发性物质转移至沉淀区域;

63.3)在固体上产生化学反应并产生固态物质。

64.在本技术的实施例中,所实施的化学气相沉积法根据反应器结构的差别可分为两类,包括:

65.1)封管法:将一定量的反应物质和集体放置于反应器的两边,将反应器内环境抽至真空,再向其中注入部分运输气体,然后再次密封,再控制反应器两端的温度使其具有一定差别,此方式可有效避免外部污染,并且过程中无需抽气保持真空。

66.2)开管法:这种制备方法的特点是反应气体混合物能够随时补充。废气也可以及时排出反应装置。以加热方法为区分,开管气流法应分为热壁和冷壁两种。前者的加热会让整个沉积室壁都会因此变热,所以管壁上同样会发生沉积。后者只有机体自身会被加热,也就没有上述缺点。冷壁式加热一般会使用感应加热、通电加热以及红外加热等。

67.可选的,生成的沉积物可包括但不局限于sio2。

68.可选的,沉积材料选取可包括但不局限于氧化物、硫化物、氮化物、碳化物等。

69.可选的,沉淀方式可在常压或者真空条件下进行。

70.可选的,沉积方式可在较低温环境下借助等离子和激光辅助进行。

71.所述整体膜堆结构进行退火处理。在硬掩模生长完成后,对整体膜堆结构进行退火处理。

72.可选的,热退火温度可根据磁阻相关稳定性需求进行选取。

73.在本发明的一项优选实施方式中,所述衬底片选取short loop钨塞工艺式衬底片,所述基底1自下而上结构为si和sio2,所述金属层2自下而上结构为ti,tin,al,ti和tin,所述钨塞3将所述金属层2和所述多层膜堆4相连接。所述衬底片上表面通过溅射方式生长30nm厚度的磁隧道结多层膜堆4,生长完成后继续利用化学气相沉淀方式生长50nm厚度sio2作为所述硬掩模5结构。生长完成后进行热退火处理,退火温度300℃,退火时间1h。退火完成后利用原子力显微镜对钨塞缺陷确认,确认结果如图5示,衬底片上无相应膜层翘起和钨塞缺陷,不良率近似0%(钨塞通道数量实验量级>10,000个),比对现有不良水准改善80%~90%(现有不良率约80%~90%),且针对用此方式制作的隧穿磁阻,其稳定性等功能无负向影响,确认改善方式有效且效果显著。

74.本发明实施例提供了一种改善热退火中后道连接工艺钨塞缺陷的方法,在在衬底片完成多层膜堆结构生长后继续进行硬掩模生长,以此增强整体磁阻结构稳定性,避免发生钨塞损伤或膜堆翘起,硬掩模生长完成后进行退火处理,过程中未对退火温度和退火时间进行降低调整,使mtj制备过程处于稳定状态,性能未受负向影响。

75.以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。