1.本发明涉及一种真三轴围压下高压电脉冲破岩致裂装置及方法,属于高压电脉冲破岩致裂领域。

背景技术:

2.岩石的破碎是与人类密不可分的一项活动。在煤炭开采、煤层气抽采,石油开采等工程中,对岩体进行破碎,有利于资源的安全高效开采。在如今的工程建设中,岩石的破碎量越来越大,更为高效、环保、节能和安全的破碎方法是工程中不断追求的。

3.近年来,涌现出一批新兴的破岩技术:一类为机械能破碎岩石,包括超声波、高压水射流破碎等;另一类为热能破碎岩石,包括火钻、激光碎岩、热熔钻进、热熔岩技术等。而新式机械能破碎岩石中,可利用冲击载荷对岩石进行破碎,达到破碎岩石的效果。

4.高压电脉冲技术近年来受到国内外的关注,可以广泛应用于岩石开采、钻井、机械除垢、医疗等领域。而高压电脉冲破岩技术具有安全、高效的特点,具有很大的发展潜力。在电脉冲破岩机理中,当击穿电压上升时间小于500ns时,水的击穿场强大于岩石的击穿场强,在水为绝缘液时,岩石首先被击穿,达到破碎岩石的效果;在液电效应破岩机理中,水中的高压脉冲波以及气泡的产生与溃灭会对岩石造成损伤,达到破碎岩石的效果。

5.在煤矿开采过程中,坚硬厚层顶板条件下较大的悬顶,造成较大的应力集中,在坚硬顶板断裂破碎过程中或者滑移过程中,大量的弹性能突然释放,导致顶板型冲击矿压;或者在开采过程中煤柱停采和遗留煤柱形成的应力集中对下部煤层造成了很大的威胁,造成的应力集中传递到临近煤层,都有可能造成冲击矿压现象。传统采煤过程中顶板不能及时、规则的垮落,极易造成大面积悬顶的危害,导致发生冲击矿压,造成煤岩体振动和破坏、支架和设备的损坏、人员伤亡、巷道垮落破坏、导致瓦斯与煤尘爆炸,更严重的情况会造成地面建筑物破坏等。

技术实现要素:

6.本发明旨在提供一种真三轴围压下高压电脉冲破岩致裂装置及方法。本发明提供的真三轴围压下高压电脉冲破岩致裂技术,可以应用到坚硬顶板和遗留煤柱因应力集中现象而造成冲击矿压的危害领域,可以做到更为安全、高效、定向的对岩石进行破损,从而减少煤矿事故的发生。

7.本发明提供了一种具有真三轴加载围压能力的高压电脉冲破岩致裂装置,包括真三轴围压加载系统和高压放电系统;真三轴围压加载系统包括液压油缸2、油压控制箱12、试样压板7和压力机支撑架;高压脉冲放电系统包括储能柜14、放电控制箱13、电极3、同轴电缆6。压力机支撑架包括压力机顶板1、压力机底板11和压力机立柱10。

8.压力机支撑架构成整个三轴试验压力机系统的大框架,压力机立柱连接压力机顶板和压力机底板,液压油缸固定在压力机支撑架上,且液压油缸上端与油压控制箱连接提供油压;下端和试样压板连接,给试样提供围压。同轴电缆将放电控制箱、储能柜、电极连接

起来,并把电极安装在由不同配比制成的300mm

×

300mm

×

300m或500mm

×

500mm

×

500mm两种尺寸的立方水泥砂浆试样的孔洞中。高压电极的尖端部分和接地电极的尖端部分相对,高压电极固定在电极头部位置,接地电极由电极框架固定在电极的下部,电极框架连接电极头部与电极下端,且聚丙烯绝缘套环套在电极框在的外部。

9.本发明所指的试样电脉冲破碎是在真三轴围压条件下进行的,所以在对电极通电之前,将试样放置于三轴试验压力机,对试样进行三轴围压,用给定三轴围压值来模拟试样在岩体中所受到的真实的压应力。

10.本发明所指的试样测量,是在三轴试验应力机下对正方体结构的试样进行测量,对于试样的种类,可以采用不同配比的水泥砂浆试样进行试验;其中水泥:河沙质量比为1:1或1:1.5或1、3或1:4或1:5;进而模拟红砂岩、灰砂岩、花岗岩、大理岩、玄武岩等不同强度的岩石种类,从而测量结果可以用于不同地区的矿山,具有很强的实际应用性。

11.本发明所指的针—针电极选用直径在10mm

‑

18mm范围的极小尺寸结构,改变以往大容器内注入导电溶液和接通电极的方式,而是采用试样钻孔注入导电溶液,将电极放入钻孔内并密封后进行通电破岩。电极放入孔洞中破岩,这种结构更加安全可靠,适用于矿山开采等领域,具有更加安全高效的优点。

12.所指的电极仍然是由高压电极和接地电极组成的,其高压电极通入正高压或负高压,与接地电极接通后产生冲击波,其间由于电极附近电流的存在,会对电极附近的水进行加热,从而产生气泡,在气泡的产生与溃灭下,又能伴随着冲击波的产生,其能量在水中转递到孔洞的壁面处,便对试样进行破损。

13.选定试样一个表面,在试样表面中心位置钻孔,把电极和导电溶液放置在所钻的孔洞中。试样可采取300mm

×

300mm

×

300mm或500mm

×

500mm

×

500mm两种大小,第一种试样的钻孔深度可取150mm—200mm,第二种试样的钻孔深度可取250mm—330mm,在所钻的孔洞内注入导电溶液,导电溶液在选用时考虑绿色安全、来源广泛、性价比等方面,选用自来水作为导电溶液。自来水是目前考虑到实际应用环境中最具有实用性的。而在研究时,可以考虑更换不同的导电溶液,可选用不同浓度的nacl溶液、不同浓度的cacl2溶液、不同浓度的alcl3溶液、甲醇等,进行监测哪种导电溶液对岩石的破损效果更加有利。

14.两电极导通产生的冲击波是破碎岩石的关键,而放电通道由两电极之间的距离决定,在研究时可以通过更改两电极之间的距离来实现释放的脉冲能量大小,进行监测分析,从而得出最佳电极间距。

15.在两电极接通产生冲击波对试样造成破损,通过超声波仪器监测超声波波速的变化,从而间接分析在脉冲作用下试样内裂纹的扩展情况。

16.本发明提供了一种真三轴围压下高压电脉冲破岩致裂方法,包括以下步骤:a、影响液相冲击波破岩的主要因素有冲击波峰值压力p

m

和波前时间,而波前时间对岩石的破碎的影响远远小于峰值压力,所以主要探索峰值压力对岩石的损伤影响。采用ansys仿真模拟水下产生冲击波在岩石内部的的峰值压力和衰减情况,确定高压脉冲放电的取值。

17.b、选用水泥砂浆试样来模拟地应力下的岩石,对于不同地应力条件下的煤试样,准备试样的强度可以分为m15~m35多个梯度,模型尺寸选择300mm

×

300mm

×

300m或500mm

×

500mm

×

500mm两种模型。

18.c、因采用超声波仪器监测对比脉冲前后试样裂纹扩展情况,对试样表面进行网格划分,确定测试区域及编订序号,便于对实验后裂纹的扩展进行监测分析。在实验前将试样的每个边缘缩进25mm,然后进行划分,每个网格的边长为50mm,最终在每个表面以中心点形成“田”字结构,取最上部的一行为第一行,最左端的一列为第一列,将所划分的网格进行编号标记。

19.d、将浇筑好的试样进行钻孔,为下一步电极的放置及导电溶液的注入做好准备;钻孔选择试样上表面的中心位置,钻孔的宽度应考虑电极的长度以及电极头部的最大直径,钻孔直径和深度由电极决定,可取钻孔直径为10mm~18mm,尺寸为300mm

×

300mm

×

300m的试样钻孔深度为100~200mm,尺寸为500mm

×

500mm

×

500m的试样钻孔深度为250mm—330mm。导电溶液的种类选择自来水、不同浓度的nacl溶液、不同浓度的cacl2溶液、不同浓度的alcl3溶液;三种导电溶液浓度可取1mol/l、1.5mol/l、2mol/l、3mol/l、5mol/l五种梯度进行测试;e、将钻好孔洞的试样进行超声波测试,利用超声波仪对每块试样三组对应面进行超声波首波传播时间的测试,来确定在实验前的试样内部的原生裂纹情况。

20.f、调整高压电极和接地电极之间的间隙为4mm

‑

10mm,将d步骤中的钻孔上部内表面涂抹润滑油,便于电极能够置入孔洞中,并且对孔洞的损伤降到最低。然后将孔洞内注满导电溶液,将电极放入孔洞中,接地电极与钻孔底部的距离为孔深总体的1/5,确保电极密封垫圈的密封性,保证导电溶液不会在实验过程中泄出。

21.g、将步骤e中条件下的试样放置在三轴压力试验机中,在试样六个表面都安放好密封垫板,确保对试样施加三轴应力。

22.h、开启三轴压力试验机,通过液压加载系统向刚性三轴压力室提供压力,对试样施加预定的围压,用来模拟煤样在地层内的应力。加载过程应同时进行,保持协调,尽量同时达到压力控制点。地应力取值范围可采用0mpa

‑

13mpa之间,启动高压电脉冲设备,将220v、50hz的交流电通过储能电容后释放10kv—30 kv的电压,对电极进行放电作用。施加不同脉冲放电次数来实现对试样的破损。

23.i、在放电完成后,关掉高压电脉冲电源,将试样从压力室中取出后,再取出电极,利用超声波探伤仪对每块试样的三组对应面进行超声波首波的传播时间测试。根据岩石损伤度公式,与实验前首波传播时间分析对比,得出高压电脉冲作用后试样内部的裂纹产生与扩展情况。

24.j、改变试样三轴压力机所提供的地应力,重复步骤c

‑

i,以此循环,进行模拟不同地应力下的试样的破损值。

25.本发明的有益效果:(1)本发明可有效解决煤矿开采过程中的坚硬顶板和遗留煤柱造成的应力集中问题,对试样进行脉冲作用,从而缓解应力集中导致的冲击矿压的灾害;(2)依据此监测装置,可以更换不同种类的岩石,从而可以模拟不同地区条件下的岩石脉冲破裂;研究高压电脉冲破岩的机理和致裂效果;(3)在真三轴围压条件下,施加不同大小、不同方向的压力,从而达到模拟在不同条件下试样的受力情况,具有一定的现实应用性。

附图说明

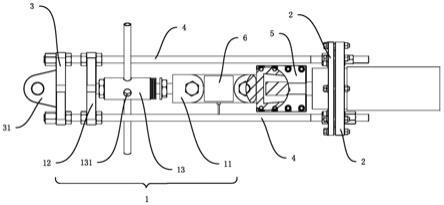

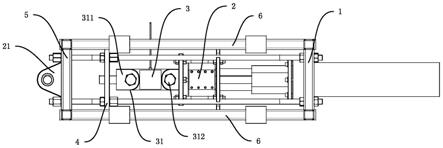

26.图1是本发明对三轴围条件下的脉冲破岩结构装置图;图2是本发明试样受力状态示意图;图3是图1中电极部分的放大结构图;图4是对试样进行超声波监测的网格划分图;图中:1是压力机顶板,2是液压油缸,3是电极,4是密封垫圈,5是密封胶垫,6是同轴电缆,7是试样压板,8是导电溶液,9是试样,10是压力机立柱,11是压力机底板,12是油压控制箱,13是放电控制箱,14是储能柜,15是聚丙烯绝缘套环,16是高压电极,17是接地电极,18是电极框架,19是电极头部。

具体实施方式

27.下面通过实施例来进一步说明本发明,但不局限于以下实施例。

28.实施例1:如图1所示,本发明提供了一种具有真三轴加载围压能力的高压电脉冲破岩致裂装置,包括真三轴围压加载系统和高压放电系统;真三轴围压加载系统包括液压油缸2、油压控制箱12、试样压板7和压力机支撑架;高压脉冲放电系统包括储能柜14、放电控制箱13、电极3、同轴电缆6。压力机支撑架包括压力机顶板1、压力机底板11和压力机立柱10。

29.压力机支撑架构成整个三轴试验压力机系统的大框架,压力机立柱10连接压力机顶板1和压力机底板11,液压油缸2固定在压力机支撑架上,且液压油缸上端与油压控制箱12连接提供油压;下端和试样压板7连接,给试样提供围压。同轴电缆6依次将放电控制箱13、储能柜14、电极3连接起来,并把电极安装在由不同配比制成的300mm

×

300mm

×

300m或500mm

×

500mm

×

500mm两种尺寸的立方水泥砂浆试样的孔洞中。高压电极16尖端部分和接地电极17尖端部分相对,高压电极16固定在电极头部位置,接地电极17由电极框架18固定在电极的下部,电极框架18连接电极头部与电极下端,且聚丙烯绝缘套环套在电极框在的外部。

30.本发明还提供了采用上述装置进行高压电脉冲破岩致裂的方法,具体步骤如下:a、在测量装置下,本案例试样选用水泥砂浆试样来模拟地应力下的岩石,对于不同地应力条件下的煤试样,准备砂浆试样的强度选用20mpa,水泥:河沙质量比为1:4,沙子粒径选用0.25mm,尺寸选择300mm

×

300mm

×

300mm的模型。

31.b、在试样表面进行网格划分,便于对实验后裂纹的扩展进行监测分析。在实验前将试样试样的每个边缘缩进25mm,然后进行划分,每个网格的边长为50mm,最终在每个表面以中心点形成“田”字结构,如图4所示,取最上部的一行为第一行,最左端的一列为第一列,将所划分的网格进行编号标记,最终如图4所示。

32.c、将浇筑好的试样进行钻孔,为下一步电极的放置及导电溶液的注入准备。钻孔选择试样上表面的中心位置,钻孔的宽度应考虑电极的长度以及高压电极的最大直径,本案例钻孔直径为18mm,钻孔深度为试样高度的之间,选择钻孔深度为200mm。

33.d、将钻好孔洞的试样进行超声波测试,利用超声波仪对每块试样三组对应面进行超声波首波传播时间的测试,来确定在实验前的试样内部的自身裂纹情况。

34.e、本案例的导电溶液为水介质,高压电极和接地电极之间的间隙采用5mm,将c步

骤中的钻孔上部内表面涂抹润滑油,便于电极能够置入孔洞中,并且对孔洞的损伤降到最低。然后将孔洞内注满水介质,然后将电极放入孔洞中,接地电极与钻孔底部的距离40mm,确保电极密封垫圈4的密封性,保证水介质不会在案例实验过程中泄出。

35.f、将步骤d中条件下的试样放置在三轴压力试验机中,在试样六个表面都安放好密封垫板5,确保对试样施加三轴应力。

36.g、开启三轴压力试验机,打开控制软件,设置水平方向和竖直方向加载器,使加载器与试样接触,并施加预加载力。施加σ1=12mpa,σ2=7.5mpa,σ3=3mpa,加载过程应同时进行,保持协调,尽量同时达到压力控制点,对试样施加地应力为5mpa。启动高压电脉冲设备,将220v、50hz的交流电通过储能电容后释放13kv的电压,对电极进行放电作用。施加不同脉冲放电次数来实现对试样的破损。

37.h、在放电完成后,关掉高压电脉冲电源,将试样从压力室中取出后,再取出电极,利用超声波探伤仪对每块试样的三组对应面进行超声波首波的传播时间测试,与实验前首波传播时间分析对比,得出高压电脉冲作用后试样内部的裂纹产生与扩展情况。

38.i、改变试样三轴压力机所提供的地应力,重复步骤b

‑

h,以此循环,进行模拟不同地应力下的试样的破损值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。