1.本发明涉及拖鞋部件成型加工装置技术领域,具体为一种高效率鞋体生产设备。

背景技术:

2.拖鞋是鞋子的一种,后跟全空,多为平底,材质经常是相当轻软的皮料、塑料、布料等,拖鞋种类依穿着场合及性能用途有所区分,例如海滩拖鞋,就不会是布料制,而是塑料,这是为了要防水,好清洗的缘故,同时也有价值较高、穿拖更加舒适的皮料拖鞋。

3.目前拖鞋帮面成型生产线在对皮料拖鞋进行生产时,皮料帮面在进行定型缝制后,需要通过人工徒手对皮料帮面进行开孔加工成型,人工徒手的成型操作需要较多的劳动力,同时人工徒手操作具有生产质量不够稳定统一、生产效率较低等问题,且人工徒手操作容易产生开孔工具对工人划伤的问题。

技术实现要素:

4.本发明的目的在于提供一种高效率鞋体生产设备,以解决上述背景技术中提出的目前拖鞋帮面成型生产线在对皮料拖鞋进行生产时,皮料帮面在进行定型缝制后,需要通过人工徒手对皮料帮面进行开孔加工成型,人工徒手的成型操作需要较多的劳动力,同时人工徒手操作具有生产质量不够稳定统一、生产效率较低等问题,且人工徒手操作容易产生开孔工具对工人划伤的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高效率鞋体生产设备,包括加工载台;所述加工载台主体截面形状为倒置的“凹”字形结构,加工载台顶部开设有装配顶槽,装配顶槽内侧一体式设置有安装滑凸,安装滑凸设置有两组,安装滑凸主体截面形状为“t”字形结构,加工载台顶部固定安装有定位驱动结构;成型载板,所述成型载板滑动安装于安装滑凸顶部,成型载板顶部固定设置有限位固定结构;承载支框,所述承载支框一体式设置于加工载台一侧立面;装配支台,所述装配支台一体式设置于加工载台顶部一端,装配支台一侧立面设置有导向限位结构,装配支台顶部内侧固定安装有成型驱动机构,成型驱动机构包括有伸缩压柱(4083);成型压板,所述成型压板固定安装于伸缩压柱(4083)底部。

6.进一步的,所述加工载台还包括:承重滑轴,承重滑轴转动安装于安装滑凸之间,承重滑轴外侧套设有垫隔橡胶套。

7.进一步的,所述定位驱动结构包括有:定位支板,定位支板一体式设置于加工载台顶部,定位支板设置有两组;限位卡块(1041),限位卡块(1041)一体式设置于定位支板一端;定位开槽(1042),定位开槽(1042)开设于限位卡块(1041)一侧,定位开槽(1042)

截面形状为“四分之一圆”结构;稳定支板(1043),稳定支板(1043)一体式设置于定位支板一侧立面;液压顶柱(1044),液压顶柱(1044)固定安装于定位支板另一侧立面,液压顶柱(1044)末端与安装凸板固定连接。

8.进一步的,所述成型载板包括有:限位卡槽,限位卡槽开设于成型载板一侧立面两端;安装凸板,安装凸板一体式设置于成型载板一端两侧;安装滑槽,安装滑槽开设于成型载板底部,安装滑槽设置有两组,安装滑槽主体截面形状为“t”字形结构;承载开槽,承载开槽开设于成型载板顶部,承载开槽设置形状与拖鞋帮面形状同步。

9.进一步的,所述限位固定结构包括有:收纳载槽,收纳载槽开设于成型载板顶部,收纳载槽内侧固定安装有强力磁石;限位挡块(2051),限位挡块(2051)一体式设置于成型载板顶部一端;安装转轴(2052),安装转轴(2052)一体式设置于成型载板顶部一端;限位夹板(2053),限位夹板(2053)转动套设于安装转轴(2052)外侧,限位夹板(2053)材质为韧性较好的金属材质;预设开孔(2054),预设开孔(2054)贯穿开设于限位夹板(2053)顶部两端。

10.进一步的,所述承载支框包括有:承接载框,承接载框一体式设置于承载支框顶部;贯穿接槽,贯穿接槽开设于承接载框一侧顶部,贯穿接槽内侧承接有运输带。

11.进一步的,所述装配支台包括有:安装顶槽,安装顶槽开设于装配支台顶部;定位凸台,定位凸台一体式设置于安装顶槽内侧一端;稳定支块,稳定支块固定安装于定位凸台顶部,稳定支块设置有两组;稳定夹块,稳定夹块一体式设置于两组稳定支块一端;固定滑凸,固定滑凸一体式设置于安装顶槽内侧两端;安装开口,安装开口开设于安装顶槽内侧底部。

12.优选的,所述成型压板包括有:锁定卡凸,锁定卡凸一体式设置于成型压板顶部;装配锁凸,装配锁凸一体式设置于成型压板顶部,装配锁凸主体截面形状为“半圆形”结构;限位锁孔,限位锁孔开设于成型压板一侧立面;成型刀框,成型刀框一体式设置于成型压板底部;伸缩顶件,伸缩顶件固定安装于成型刀框内侧。

13.优选的,还包括毛边祛除组件;所述的毛边祛除组件包括成型刀框定位组件、成型刀框转动组件、加热丝、加热丝定位块、定位块滑动导轨、供能组件、限位弹簧、定位块滑动驱动组件和加热丝输出口;所述的成型刀框定位组件将所述的成型刀框可转动固定连接在所述的成型压板

上,转动轴的轴线与所述的成型刀框的轴线重合;所述的成型刀框转动组件用于驱动所述的成型刀框的转动;所述的加热丝为v字形;两端均固定在所述的加热丝定位块上;所述的定位块滑动导轨为直导轨,固定在所述的成型刀框的内壁上;所述的加热丝定位块在所述的定位块滑动驱动组件的驱动下进行滑动;所述的供能组件用于为所述的加热丝和定位块滑动驱动组件的运行供能;所述的限位弹簧定位在所述的加热丝定位块上且抵触在所述的成型刀框的内壁上;所述的加热丝输出口设置在所述的成型刀框的侧壁上,用于所述的加热丝的进出;实际使用时,所述的成型刀框穿入皮革后,所述的定位块滑动驱动组件推动所述的加热丝定位块克服所述的限位弹簧的弹力将加热丝推出所述的加热丝输出口;所述的成型刀框转动组件驱动所述的成型刀框转动一周,利用加热丝祛除毛边。

14.优选的,还包括pbat挤出组件;所述的pbat挤出组件包括进料组件、通道加热组件、螺旋挤压通道、pbat输出口和转动驱动组件;所述的进料组件定位在所述的成型刀框上,用于向所述的螺旋挤压通道中输送pbat颗粒;所述的螺旋挤压通道定位在所述的成型刀框的内部,内部为绞龙结构,用于融化并输送pbat颗粒;所述的转动驱动组件用于驱动所述的螺旋挤压通道的运行;所述的通道加热组件定位在所述的螺旋挤压通道上,用于加热通道进而融化所述的pbat颗粒;所述的pbat输出口定位在所述的成型刀框的侧壁上,与所述的螺旋挤压通道连通,用于输出液态pbat;打孔时,所述的pbat输出口与皮革相接触。

15.有益效果:1、本发明通过设置承载支框与装配支台,承接载框与贯穿接槽之间进行配合,能够对运输带输送的皮料帮面进行承接暂存,以便于工人持续进行皮料帮面的开孔成型操作,进而提高生产线整体对拖鞋的生产效率,安装顶槽与固定滑凸配合,能够便于后续安装载座进行滑动安装,同时稳定支块能够对安装载座的安装位置进行锁定,稳定夹块能够对液压下压机进行定位支撑,安装开口能够为伸缩压柱提供活动空间,以便于后续使装置对皮料帮面进行开孔成型。

16.2、本发明通过设置定位驱动结构、成型载板与限位固定结构,承载开槽能够对需要开孔成型的皮料帮面进行定位收纳,同时强力磁石与限位夹板之间配合,能够对皮料帮面局部进行定位夹持,进而防止皮料帮面在开孔成型时发生位置偏移,进一步提高装置的生产加工质量,液压顶柱与安装凸板配合,能够带动成型载板移动到安全位置,便于工人快速对皮料帮面进行更换取出,同时能够提高皮料帮面更换时的安全性,防止成型压板因为装置故障等突然下压,对工人的人身安全产生危险,进一步提高装置使用的安全性,同时皮

料帮面的装饰鞋带开孔位置是一致不变的,从而能够使成型刀框穿过预设开孔进行定位开孔。

17.3、本发明还通过设置导向限位结构、成型驱动机构与成型压板,装配滑槽能够使安装载座快速定位安装,安装载座能够使液压下压机限位固定安装,定位卡槽与锁定卡凸之间配合,能够对成型压板快速安装,同时伸缩压柱与成型压板的分式设计,能够使成型压板根据皮料帮面的开孔需要进行快速更换,液压下压机带动伸缩压柱进行下压,进而使预制的成型刀框对皮料帮面自动进行定位开孔,以解决目前皮料帮面在进行定型缝制后,需要通过人工徒手对皮料帮面进行开孔加工成型,人工徒手的成型操作需要较多的劳动力,同时人工徒手操作具有生产质量不够稳定统一、生产效率较低等问题,进一步防止人工徒手操作使开孔工具对工人划伤的问题,定位夹板、定位锁柱与导向支柱、装配锁凸之间配合,能够进一步提高成型压板的安装稳定性,且能够配合限位支柱与支撑卡块,对下压操作的成型压板进行限位导向,防止成型压板在成型操作时发生位置偏移,进而使成型刀框对皮料帮面压切不到位,影响拖鞋的整体生产质量,伸缩顶件在成型刀框对皮料帮面压切时,因为废料顶压进行上升,在成型刀框抬升后伸缩顶件能够通过弹簧复位,从而对成型刀框内侧切割的废料进行顶出,防止成型刀框因为废料堵塞影响后续的压切。

附图说明

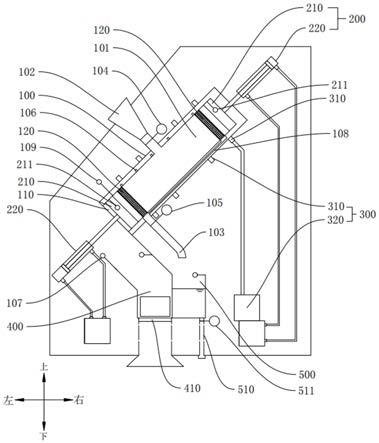

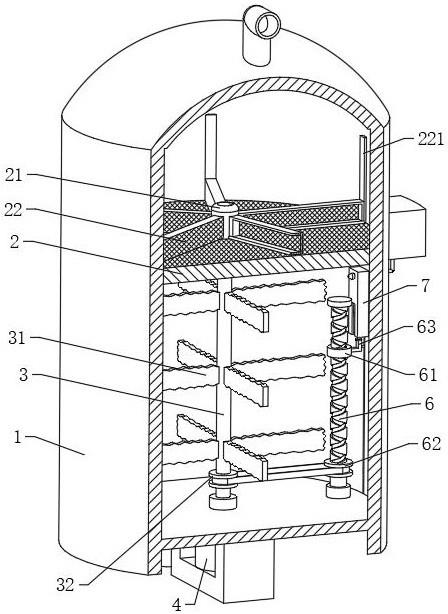

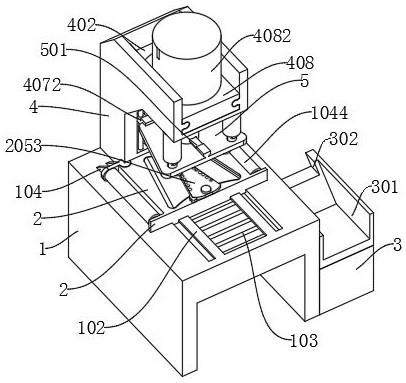

18.图1为本发明实施例中整体装配主视结构示意图;图2为本发明实施例中整体装配仰视结构示意图;图3为本发明实施例中加工载台主视结构示意图;图4为本发明实施例中加工载台装配结构示意图;图5为本发明实施例中装配支台装配结构示意图;图6为本发明实施例中成型压板主视结构示意图;图7为本发明实施例中成型压板侧视结构示意图;图8为本发明实施例中成型刀框剖面装配示意图;图9为拖鞋整体的生产线框图;图10为本发明实施例中毛边祛除组件的结构简图。

19.在图1至图10中,部件名称或线条与附图编号的对应关系为:1、加工载台;101、装配顶槽;102、安装滑凸;103、承重滑轴;104、定位支板;1041、限位卡块;1042、定位开槽;1043、稳定支板;1044、液压顶柱;2、成型载板;201、限位卡槽;202、安装凸板;203、安装滑槽;204、承载开槽;205、收纳载槽;2051、限位挡块;2052、安装转轴;2053、限位夹板;2054、预设开孔;3、承载支框;301、承接载框;302、贯穿接槽;4、装配支台;401、安装顶槽;402、定位凸台;403、稳定支块;404、稳定夹块;405、固定滑凸;406、安装开口;407、滑动载槽;4071、限位支柱;4072、支撑卡块;4073、定位夹板;4074、定位锁

柱;408、安装载座;4081、装配滑槽;4082、液压下压机;4083、伸缩压柱;4084、定位卡槽;4085、导向支柱;5、成型压板;501、锁定卡凸;502、装配锁凸;503、限位锁孔;504、成型刀框;505、伸缩顶件;6、毛边祛除组件;601、成型刀框定位组件;602、成型刀框转动组件;603、加热丝;604、加热丝定位块;605、定位块滑动导轨;606、供能组件;607、限位弹簧;608、定位块滑动驱动组件;609、加热丝输出口;7、pbat挤出组件;701、进料组件;702、通道加热组件;703、螺旋挤压通道;704、pbat输出口;705、转动驱动组件。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

21.在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

22.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

23.请参阅图1至图10发明提供的一种实施例:一种高效率鞋体生产设备,包括加工载台1;加工载台1主体截面形状为倒置的“凹”字形结构,加工载台1顶部开设有装配顶槽101,装配顶槽101内侧一体式设置有安装滑凸102,安装滑凸102设置有两组,安装滑凸102主体截面形状为“t”字形结构,加工载台1顶部固定安装有定位驱动结构;成型载板2,成型载板2滑动安装于安装滑凸102顶部,成型载板2顶部固定设置有限位固定结构;承载支框3,承载支框3一体式设置于加工载台1一侧立面;装配支台4,装配支台4一体式设置于加工载台1顶部一端,装配支台4一侧立面设置有导向限位结构,装配支台4顶部内侧固定安装有成型驱动机构,成型驱动机构包括有伸缩压柱4083;成型压板5,成型压板5固定安装于伸缩压柱4083底部;加工载台1还包括:承重滑轴103,承重滑轴103转动安装于安装滑凸102之间,承重滑轴103外侧套设有垫隔橡胶套。

24.如图2与图5所示,承载支框3包括有:承接载框301,承接载框301一体式设置于承载支框3顶部;贯穿接槽302,贯穿接槽302开设于承接载框301一侧顶部,贯穿接槽302内侧承接

有运输带;装配支台4包括有:安装顶槽401,安装顶槽401开设于装配支台4顶部;定位凸台402,定位凸台402一体式设置于安装顶槽401内侧一端;稳定支块403,稳定支块403固定安装于定位凸台402顶部,稳定支块403设置有两组;稳定夹块404,稳定夹块404一体式设置于两组稳定支块403一端;固定滑凸405,固定滑凸405一体式设置于安装顶槽401内侧两端;安装开口406,安装开口406开设于安装顶槽401内侧底部;通过承载支框3与装配支台4的设置,承接载框301与贯穿接槽302之间进行配合,能够对运输带输送的皮料帮面进行承接暂存,以便于工人持续进行皮料帮面的开孔成型操作,进而提高生产线整体对拖鞋的生产效率,安装顶槽401与固定滑凸405配合,能够便于后续安装载座408进行滑动安装,同时稳定支块403能够对安装载座408的安装位置进行锁定,稳定夹块404能够对液压下压机4082进行定位支撑,安装开口406能够为伸缩压柱4083提供活动空间,以便于后续使装置对皮料帮面进行开孔成型。

25.如图6与图7所示,导向限位结构包括:滑动载槽407,滑动载槽407开设于装配支台4底端一侧立面;限位支柱4071,限位支柱4071固定安装于滑动载槽407内侧;支撑卡块4072,支撑卡块4072滑动套设于限位支柱4071一侧;定位夹板4073,定位夹板4073一体式设置于支撑卡块4072两端;定位锁柱4074,定位锁柱4074一体式设置于支撑卡块4072一侧立面;成型驱动机构还包括有:安装载座408,安装载座408固定安装于滑动载槽407内侧;装配滑槽4081,装配滑槽4081开设于安装载座408两侧立面;液压下压机4082,液压下压机4082固定安装于安装载座408顶部;伸缩压柱4083,伸缩压柱4083固定安装于液压下压机4082底部;定位卡槽4084,定位卡槽4084贯穿开设于伸缩压柱4083底端;导向支柱4085,导向支柱4085固定安装于装配支台4顶端底部,导向支柱4085末端截面形状为“半圆形”结构;成型压板5包括有:锁定卡凸501,锁定卡凸501一体式设置于成型压板5顶部;装配锁凸502,装配锁凸502一体式设置于成型压板5顶部,装配锁凸502主体截面形状为“半圆形”结构;限位锁孔503,限位锁孔503开设于成型压板5一侧立面;成型刀框504,成型刀框504一体式设置于成型压板5底部;伸缩顶件505,伸缩顶件505固定安装于成型刀框504内侧;通过导向限位结构、成型驱动机构与成型压板5的设置,装配滑槽4081能够使安装载座408快速定位安装,安装载座408能够使液压下压机4082限位固定安装,定位卡槽4084与锁定卡凸501之间配合,能够对成型压板5快速安装,同时伸缩压柱4083与成型压板5的分式设计,能够使成型压板5根据皮料帮面的开孔需要进行快速更换,液压下压机4082带动伸缩压柱4083进行下压,进而使预制的成型刀框504对皮料帮面自动进行定位开孔,以解决目前皮料帮面在进行定型缝制后,需要通过人工徒手对皮料帮面进行开孔加工成型,人工徒手的成型操作需要较多的劳动力,同时人工徒手操作具有生产质量不够稳定统一、生产效率较低等问题,进一步防止人工徒手操作使开孔工具对工人划伤的问题,定位夹板4073、定位锁柱4074与导向支柱4085、装配锁凸502之间配合,能够进一步提高成型压板5的安装稳定性,且能够配合限位支柱4071与支撑卡块4072,对下压操作的成型压板5进行限位导向,防止成型压板5在成型操作时发生位置偏移,进而使成型刀框504对皮料帮面压切不到位,影响拖鞋的整体生产质量,伸缩顶件505在成型刀框504对皮料帮面压切时,因为废料顶压进行上升,在成型刀框504抬升后伸缩顶件505能够通过弹簧复位,从而对成型刀框504内侧切割的废料进行顶出,防止成型刀框504因为废料堵塞影响后续的压切。

26.如图4所示,定位驱动结构包括有:定位支板104,定位支板104一体式设置于加工载台1顶部,定位支板104设置有两组;限位卡块1041,限位卡块1041一体式设置于定位支板104一端;定位开槽1042,定位开槽1042开设于限位卡块1041一侧,定位开槽1042截面形状为“四分之一圆”结构;稳定支板1043,稳定支板1043一体式设置于定位支板104一侧立面;液压顶柱1044,液压顶柱1044固定安装于定位支板104另一侧立面,液压顶柱1044末端与安装凸板202固定连接;成型载板2包括有:限位卡槽201,限位卡槽201开设于成型载板2一侧立面两端;安装凸板202,安装凸板202一体式设置于成型载板2一端两侧;安装滑槽203,安装滑槽203开设于成型载板2底部,安装滑槽203设置有两组,安装滑槽203主体截面形状为“t”字形结构;承载开槽204,承载开槽204开设于成型载板2顶部,承载开槽204设置形状与拖鞋帮面形状同步;限位固定结构包括有:收纳载槽205,收纳载槽205开设于成型载板2顶部,收纳载槽205内侧固定安装有强力磁石;限位挡块2051,限位挡块2051一体式设置于成型载板2顶部一端;安装转轴2052,安装转轴2052一体式设置于成型载板2顶部一端;限位夹板2053,限位夹板2053转动套设于安装转轴2052外侧,限位夹板2053材质为韧性较好的金属材质;预设开孔2054,预设开孔2054贯穿开设于限位夹板2053顶部两端;通过定位驱动结构、成型载板2与限位固定结构的设置,承载开槽204能够对需要开孔成型的皮料帮面进行定位收纳,同时强力磁石与限位夹板2053之间配合,能够对皮料帮面局部进行定位夹持,进而防止皮料帮面在开孔成型时发生位置偏移,进一步提高装置的生产加工质量,液压顶柱1044与安装凸板202配合,能够带动成型载板2移动到安全位置,便于工人快速对皮料帮面进行更换取出,同时能够提高皮料帮面更换时的安全性,防止成型压板5因为装置故障等突然下压,对工人的人身安全产生危险,进一步提高装置使用的安全性,同时皮料帮面的装饰鞋带开孔位置是一致不变的,从而能够使成型刀框504穿过预设开孔2054进行定位开孔。

27.另一实施例中,如图1所示,承重滑轴103能够更换为球状转动支撑体,同样能够对成型操作时的成型载板2进行支撑,同时能够在成型载板2移动时进行转动支撑。

28.工作原理:装置进行使用时,将装置运送到合适的位置,承接载框301与贯穿接槽302之间进行配合,对运输带输送的皮料帮面进行承接暂存,承载开槽204对需要开孔成型的皮料帮面进行定位收纳,同时强力磁石与限位夹板2053之间配合,对皮料帮面局部进行定位夹持,液压下压机4082带动伸缩压柱4083进行下压,进而使预制的成型刀框504对皮料帮面自动进行定位开孔,同时皮料帮面的装饰鞋带开孔位置是一致不变的,从而能够使成型刀框504穿过预设开孔2054进行定位开孔,定位夹板4073、定位锁柱4074与导向支柱4085、装配锁凸502之间配合,进一步提高成型压板5的安装稳定性,且配合限位支柱4071与支撑卡块4072,对下压操作的成型压板5进行限位导向,伸缩顶件505在成型刀框504对皮料帮面压切时上升,在成型刀框504抬升后伸缩顶件505通过弹簧复位,对成型刀框504内侧切割的废料进行顶出,液压顶柱1044与安装凸板202配合,带动成型载板2移动到安全位置,便于工人快速对皮料帮面进行更换取出。

29.为了提高本技术的实用性,祛除因打孔产生的毛边,如图10所示,优选的,本技术还包括毛边祛除组件6;所述的毛边祛除组件6包括成型刀框定位组件601、成型刀框转动组件602、加热丝603、加热丝定位块604、定位块滑动导轨605、供能组件606、限位弹簧607、定

位块滑动驱动组件608和加热丝输出口609;所述的成型刀框定位组件601将所述的成型刀框504可转动固定连接在所述的成型压板5上,转动轴的轴线与所述的成型刀框504的轴线重合;所述的成型刀框转动组件602用于驱动所述的成型刀框504的转动;所述的加热丝603为v字形;两端均固定在所述的加热丝定位块604上;所述的定位块滑动导轨605为直导轨,固定在所述的成型刀框504的内壁上;所述的加热丝定位块604在所述的定位块滑动驱动组件608的驱动下进行滑动;所述的供能组件606用于为所述的加热丝603和定位块滑动驱动组件608的运行供能;所述的限位弹簧607定位在所述的加热丝定位块604上且抵触在所述的成型刀框504的内壁上;所述的加热丝输出口609设置在所述的成型刀框504的侧壁上,用于所述的加热丝603的进出;实际使用时,所述的成型刀框504穿入皮革后,所述的定位块滑动驱动组件608推动所述的加热丝定位块604克服所述的限位弹簧607的弹力将加热丝603推出所述的加热丝输出口609;所述的成型刀框转动组件602驱动所述的成型刀框504转动一周,利用加热丝祛除毛边。

30.为了防止加工出的孔因与空气与水接触,导致老化与损坏;本技术还包括pbat挤出组件,通过在加工出的孔上涂抹pbat材料的方式避免上述问题的出现;进一步的,如图10所示,所述的pbat挤出组件包括进料组件701、通道加热组件702、螺旋挤压通道703、pbat输出口704和转动驱动组件705;所述的进料组件701定位在所述的成型刀框504上,用于向所述的螺旋挤压通道703中输送pbat颗粒;所述的螺旋挤压通道703定位在所述的成型刀框504的内部,内部为绞龙结构,用于融化并输送pbat颗粒;所述的转动驱动组件705用于驱动所述的螺旋挤压通道703的运行;所述的通道加热组件702定位在所述的螺旋挤压通道703上,用于加热通道进而融化所述的pbat颗粒;所述的pbat输出口704定位在所述的成型刀框504的侧壁上,与所述的螺旋挤压通道703连通,用于输出液态pbat;打孔时,所述的pbat输出口704与皮革相接触。

31.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。