1.本发明涉及视觉测量技术领域,具体涉及一种基于人工智能的纺织毛刷辊磨损分析及寿命预测方法。

背景技术:

2.纺织领域中,毛刷辊主要用于清扫和磨毛工艺,在磨毛工艺中,一些毛刷的使用寿命达到一定上限时会降低毛刷自身的磨毛性能。

3.纺织磨毛等工艺中,毛刷辊是一个高速旋转的耗材,毛刷丝的直径越大其硬度越高,磨损速率也越大,毛刷丝如果越长它的硬度就会减小。横向滚轮式毛刷适合一些材质的钝化处理,目前用于防止磨毛工艺中的毛刷材质较为脆弱,其中碳素丝刷或使用陶瓷纤维的居多,此类刷毛容易在微结构上发生破损,从而自末端变弯,弯曲恢复性变弱,从而“变钝”,直接影响工艺合格与否。

4.对于一个纺织工艺中,毛刷在不同工作温度、张紧力不同的情况下可能会出现加速磨损的问题。因此简单地根据工作时间来确定是否需要更换是不可靠的。因此需要一种针对高密度毛刷的寿命预测方法,通过非接触测量的方式在使用过程中实现毛刷寿命的实时预测,以减少毛刷磨损过重导致工艺不合格的问题。

技术实现要素:

5.为了解决上述技术问题,本发明的目的在于提供一种基于人工智能的纺织毛刷辊磨损分析及寿命预测方法,所采用的技术方案具体如下:本发明实施例提供了一种基于人工智能的纺织毛刷辊磨损分析及寿命预测方法,该方法包括以下具体步骤:利用两个滤光片的偏光角度相差90度的线阵相机分别获取毛刷辊的第一柱面图像和第二柱面图像;根据每小时内的所述第一柱面图像和所述第二柱面图像获取每小时对应的一张双通道的第三柱面图像,所述第三柱面图像用于描述所述毛刷辊工作多个小时后刷毛的偏振光特征;将所述第三柱面图像划分为多个子柱面图像,由所述子柱面图像中像素点的像素值分别获取刷毛偏向各方向时的亮斑强度和高频纹理强度,根据所述亮斑强度和所述高频纹理强度获取每个所述子柱面图像对应刷毛的材质劣化评分以获取所述毛刷辊的磨损特征向量;基于多个所述磨损特征向量训练孪生网络,利用训练好的所述孪生网络预测待测毛刷辊的剩余寿命。

6.优选的,所述基于多个所述磨损特征向量训练孪生网络的方法,包括:根据预设的k个磨损等级,对多个所述磨损特征向量进行聚类得到k个簇;利用k个簇内的所述磨损特征向量训练所述孪生网络。

7.优选的,对多个所述磨损特征向量聚类后,进一步包括:

基于k个所述磨损等级,将每个簇的向量模自小到大排列以得到每个簇对应的磨损等级标签;根据每个簇中每个所述磨损特征向量对应的时间获取时间均值;由每个簇的所述磨损等级标签和对应所述时间均值构成二元组。

8.优选的,所述利用训练好的所述孪生网络预测待测毛刷辊的剩余寿命的方法,包括:获取所述待测毛刷辊多个小时所对应的多个所述第三柱面图像,以得到所述待测毛刷辊每个小时对应的所述磨损特征向量;将所述磨损特征向量输入训练好的所述孪生网络中以得到对应的所述磨损等级标签;让所述磨损等级标签通过所述二元组得到对应的所述时间均值;根据所述孪生网络的余弦距离获取每个所述磨损特征向量的隶属度;结合每个所述磨损特征向量对应的所述隶属度和所述时间均值预测所述待测毛刷辊的所述剩余寿命。

9.优选的,所述根据每小时内的所述第一柱面图像和所述第二柱面图像获取每小时对应的一张双通道的第三柱面图像的方法,包括:获取每小时内所述毛刷辊所有的所述第一柱面图像和所述第二柱面图像;分别对所述第一柱面图像和所述第二柱面图像中像素点的像素值进行求和再求平均,以得到一张双通道的所述第三柱面图像。

10.优选的,所述亮斑强度的获取方法,包括:对所述子柱面图像中像素点进行像素值求和,将求和结果作为刷毛偏向各方向时的所述亮斑强度。

11.优选的,所述高频纹理强度的获取方法,包括:让所述子柱面图像经过算子计算后,获取计算后所述子柱面图像的像素值之和,将所述像素值之和作为所述高频纹理强度。

12.优选的,所述根据所述亮斑强度和所述高频纹理强度获取每个所述子柱面图像对应刷毛的材质劣化评分的方法,包括:利用由所述亮斑强度和所述高频纹理强度构建的所述材质劣化评分模型得到每个所述子柱面图像对应刷毛的所述材质劣化评分。

13.优选的,将多个所述子柱面图像对应的所述材质劣化评分所构成的序列作为所述毛刷辊的所述磨损特征向量。

14.本发明实施例至少具有如下有益效果:通过分析刷毛磨损时毛刷辊的微观特征变化所导致的偏振光纹理的不同,根据刷毛的偏振光特征来获取毛刷辊的磨损特征向量,进而基于磨损特征向量利用孪生网络以预测毛刷辊的剩余寿命,能够根据实时预测的剩余寿命及时更换新的毛刷辊,避免因磨损严重导致工艺不合格。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案和优点,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅

仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

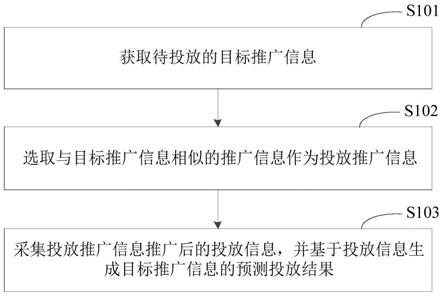

16.图1为本发明一个实施例提供的基于人工智能的纺织毛刷辊磨损分析及寿命预测方法的步骤流程图;图2为本发明一个实施例中所提供的关于红外相机采集柱面图像时的位姿示意图;图3为本发明一个实施例中所提供的关于一种毛刷辊的方向示意图;图4为本发明一个实施例中所提供的关于刷毛向y轴方向弯曲后的一个截面示意图;图5为本发明一个实施例中所提供的关于第三柱面图像划分多个子柱面图像的示意图。

具体实施方式

17.为了更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的一种基于人工智能的纺织毛刷辊磨损分析及寿命预测方法,其具体实施方式、结构、特征及其功效,详细说明如下。在下述说明中,不同的“一个实施例”或“另一个实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

18.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。

19.下面结合附图具体的说明本发明所提供的一种基于人工智能的纺织毛刷辊磨损分析及寿命预测方法的具体方案。

20.请参阅图1,其示出了本发明一个实施例提供的基于人工智能的纺织毛刷辊磨损分析及寿命预测方法的步骤流程图,该方法包括以下步骤:步骤s001,利用两个滤光片的偏光角度相差90度的线阵相机分别获取毛刷辊的第一柱面图像和第二柱面图像。

21.具体的,使用红外相机对毛刷辊的侧面和正视柱面进行检测,得到毛刷辊的柱面图像,参照附图2,本发明实施例利用红外光源的带偏振光滤光片的两个线阵相机a和b对毛刷辊进行图像采集以得到柱面图像,则柱面图像的获取方法为:(1)毛刷辊是由电机带动的,一个毛刷辊的轴侧装有一个绝对值编码器,用于实时得到当前毛刷辊的旋转角度,其旋转角度范围在[0,360]或[

‑

180,180]。

[0022]

需要说明的是,旋转角度范围可由实施者在实际实施过程中确定。

[0023]

(2)当毛刷辊旋转时,相机实时采集毛刷辊的柱面区域,当绝对值编码器进入到下一旋转角度时,线阵相机采集一行像素,叠加至柱面图像中,直至毛刷辊旋转一周,即可得到一张柱面图像,且线阵相机得到的图像大小为256*256。

[0024]

(3)线阵相机a使用的滤光片与线阵相机b使用的滤光片之间的偏光角度相差90度。利用线阵相机a和线阵相机b分别对毛刷辊进行图像采集,对应得到第一柱面图像和第二柱面图像,即毛刷辊每转动一周,线阵相机a和线阵相机b分别采集一张柱面图像。

[0025]

需要说明的是,线阵相机a和线阵相机b的位置有小范围的不同,实施者应当针对

摆放位置之间的角度差异分别对线阵相机a和线阵相机b的拼接结果进行微调和对齐,该对齐方法可以通过修改绝对值编码器的偏移角度实现简单的修正。

[0026]

步骤s002,根据每小时内的第一柱面图像和第二柱面图像获取每小时对应的一张双通道的第三柱面图像,第三柱面图像用于描述毛刷辊工作多个小时后刷毛的偏振光特征;将第三柱面图像划分为多个子柱面图像,由子柱面图像中像素点的像素值分别获取刷毛偏向各方向时的亮斑强度和高频纹理强度,根据亮斑强度和高频纹理强度获取每个子柱面图像对应刷毛的材质劣化评分以获取毛刷辊的磨损特征向量。

[0027]

具体的,由于刷毛在使用过程中其末端会出现方向打折、歪斜、弯曲的现象,因此柱面图像中刷毛纹理会随着时间变化而产生一定程度的变化,故本发明实施例通过偏振光图像来分析各向异性反射特征以进一步获取刷毛末端磨损导致的纹理变化,则方法为:(1)参照附图3,其示了一种毛刷辊的方向示意图,其中以阵列相机a采集偏振光方向为x轴方向,阵列相机b采集偏振光方向为y轴方向。由于毛刷辊旋转方向的特性导致刷毛随着使用时间的增长,会导致刷毛的弯曲方向偏向y轴,而非x轴,最终成为一种在反射纹理上呈各向异性的特性。

[0028]

具体的,一种较为极端的结果是:参照附图4,其示出了刷毛向y轴方向弯曲后的一个截面示意图。刷毛磨平为一种整齐的新质地,导致采集柱面图像时的材质反光的偏振光方向多为x轴方向振动,而非y轴。其截面上的任意一个刷毛反光的亮斑位置所对应像素点的像素值,相对于线阵相机a和线阵相机b的亮度相应来说,其结果为。

[0029]

(2)在毛刷辊长时间工作的情况下,毛刷辊每旋转一周利用线阵相机a和线阵相机b分别对应采集第一柱面图像和第二柱面图像,且将线阵相机a和线阵相机b得到的柱面图像整体视为一个双通道图像,则双通道图像上的每个像素点的像素值为一个二维向量。由于毛刷辊的工作速度不同,因此获取每小时内毛刷辊所有的双通道图像,对双通道图像中像素点的像素值进行求和再求平均,则最后得到一张混合后的双通道的第三柱面图像,该第三柱面图像又称为偏振光图像,用于描述毛刷辊工作第个小时后刷毛的偏振光特征。

[0030]

需要说明的是,第三柱面图像是由图像和图像构成的。

[0031]

进一步地,对每个第三柱面图像进行各向异性相应的特征处理,得到刷毛的材质劣化评分,从而生成材质劣化评分模型,该方法为:(1)根据第三柱面图像中像素点的像素值分别获取毛刷偏向各方向时的亮斑强度和高频纹理强度。

[0032]

具体的,以第个小时对应的第三柱面图像为例,由于第三柱面图像包含图像和图像,则分别对图像和图像的像素点进行像素值求和得到和,其中,的值反映了刷毛偏向y轴后发生反光的亮斑强度,反映了刷毛偏向其它方向的亮斑强度。

[0033]

分别让图像和图像经过算子计算后,获取图像和图像的像素值

之和和,该像素值之和代表了刷毛各向的高频纹理强度,其中的意义是:相当多刷毛偏向y轴后,若向x方向求导,则得到一个响应值较大的图像(大多像素较亮),因此可以使用sobel算子表示其响应。

[0034]

(2)基于亮斑强度和高频纹理强度构建材质劣化评分模型,则材质劣化评分模型为:其中,为第个小时毛刷辊的材质劣化评分;的含义是:当毛刷辊的刷毛是全新状态时,两者的差值在0附近,而随着时间h的增大,增大,毛刷的各向异性特征逐渐凸显,意味着毛刷的末端磨损逐渐严重;的含义是:的差值代表了刷毛所在区域的各向异性反射强度的偏离程度,毛刷辊使用时间越长,的值越大。

[0035]

需要说明的是,材质劣化评分有如下特征:初期分子趋于0,分母趋于0,材质劣化评分趋于1;后期分子小于分母,材质劣化评分趋于0。

[0036]

(3)利用步骤(1)和步骤(2)可以得到一个毛刷辊随着剩余寿命的变化其刷毛纹理特征的评分变化序列,也即是每小时刷毛的材质劣化评分。

[0037]

以一个毛刷辊样品为例,当该样品累计工作500小时后性能下降至不可接受的程度,则由材质劣化评分模型得到该样品每个小时对应的材质劣化评分以构成劣化评分序列。

[0038]

进一步地,将第三柱面图像划分为多个子柱面图像,参照附图5,本发明实施例中使用8个子柱面区域,根据划分的子柱面区域来表示毛刷辊的局部磨损特征,且局部磨损特征可以代表一种局部的偏磨。由于磨损的程度、纹理特性、毛刷辊工作时间是一种正相关但不完全线性的关系,且磨损不是简单代表一端比另一端磨损更严重的整体偏磨的特征,而是代表毛刷辊局部的磨损不均衡的特征,因此利用划分子柱面区域的方法可以表示刷毛的一部分性能下降的比其他更加快,则获取第三柱面图像对应毛刷辊的磨损特征向量的方法为:(1)利用上述材质劣化评分模型分别获取8个子柱面区域对应刷毛的材质劣化评分,即得到序列,将该序列作为第h小时的毛刷辊的磨损特征向量。

[0039]

具体的,对子柱面图像中像素点进行像素值求和,将求和结果作为刷毛偏向各方向时的亮斑强度;让子柱面图像经过算子计算后,获取计算后子柱面图像的像素值之和,将像素值之和作为高频纹理强度;利用由亮斑强度和高频纹理强度构建的材质劣化评分模型得到每个子柱面图像对应刷毛的材质劣化评分。

[0040]

将多个子柱面图像对应的材质劣化评分所构成的序列作为毛刷辊的磨损特征向

量。

[0041]

(2)对多个毛刷辊进行样本的测试和处理,由于每个毛刷辊由于安装、生产过程中的微小差异,导致同一工作时间下的的磨损模式不同,因此能够获取大量的磨损特征向量。

[0042]

步骤s003,基于多个磨损特征向量训练孪生网络,利用训练好的孪生网络预测待测毛刷辊的剩余寿命。

[0043]

具体的,由于得到的磨损特征向量无法直接映射为寿命预测值,因此使用孪生网络基于k个寿命阶段来实现剩余寿命的估计。

[0044]

首先,磨损特征向量是一个向量值归一化至[0,1]的特征向量,且向量的模随着时间变化而变大,因此,基于该特性使用余弦距离计算磨损特征向量之间的相关性,得到类间距离,其中,为第1个磨损特征向量,为第2个磨损特征向量。

[0045]

预设k个磨损等级,基于类间距离对多个磨损特征向量进行聚类以得到k个簇。使用dbscan算法逐步尝试,寻找最优r参数使得刚好得到k个簇。若使用k

‑

means则无法剔除异常样本,则本发明实施例中让r为保证聚类是过分割的,使用的步长逐步提高r,直到恰好满足k个簇的结果。其中,得到的k个簇的目的是克服的非线性,最大化磨损等级的分辨能力。

[0046]

优选的,本发明实施例中k为5,实施者可以根据图像处理精度和毛刷辊在工艺中的重要程度适当提高k值,保证后期的预测精度更高。

[0047]

在得到的k个簇中,基于k个磨损等级,将每个簇的向量模自小到大排列以得到每个簇对应的磨损等级标签j,根据每个簇中每个磨损特征向量对应时间获取时间均值,该时间均值表示平均小时数,由每个簇的磨损等级标签j和对应时间均值构成二元组:,用于确定剩余寿命的小时数。

[0048]

然后,训练孪生网络,使得输入一个磨损特征向量对应一簇样本,则训练过程为:(1)利用上述的聚类结果进行孪生网络的预训练,使得孪生网络可以基于毛刷辊对应的值来区分当前毛刷辊的磨损模式与某一簇样本最相似。

[0049]

(2)本发明实施例使用的孪生网络是5个隐含层的多层感知机(mlp),输入张量尺寸大小为8个数据点,对应一个毛刷辊的值,输出为32维度的高维向量v,作为特征描述子。

[0050]

(3)训练孪生网络时,将做镜像处理,得到,基于本发明实施例中磨损特征向量的构建方法,让镜像后向量仍能代表同一种磨损级别和模式,可以轻松实现二倍扩增样本的效果。

[0051]

(4)孪生网络的训练过程中采用对比损失函数,训练孪生网络的方法是一种经典的对比学习策略,进而得到了使得同一簇的特征描述子之间的余弦相似度趋于1,不同簇之间的特征描述子之间的余弦相似度趋于0的孪生网络。

[0052]

需要说明的是,训练孪生网络的目的和原因是:毛刷辊的磨损特征向量是有偏振光图像纹理的各向异性特征表示的,且该评价指标随着使用时间的增长而减小,因此可以表示一种磨损程度。进而使用该方法对整个毛刷辊的子柱面区域进行磨损的描述,从而代表一种磨损模式,进一步提高磨损模式和使用时长之间的映射能力,使得磨损的模式到使用时长之间的关系更具有泛化能力。又由于提高了映射能力后,无法通过简单的向量相似度的方式直接得到较为准确的h,因此需要在此训练孪生网络,实现更高的鲁棒性和泛化能力,同时基于前期的聚类样本得到更精确的剩余寿命时间。

[0053]

进一步地,利用训练好的孪生网络来预测使用一段时间后的待测毛刷辊的剩余寿命,该方法为:(1)对待测毛刷辊采集若干小时所对应的偏振光图像,对偏振光图像进行处理得到对应磨损特征向量,将磨损特征向量输入训练好的孪生网络得到高维向量和类别隶属度。

[0054]

具体的,本发明实施例中连续采集5个小时对应的偏振光图像,处理得到每个小时对应毛刷辊的磨损特征向量以得到数据。将数据输入孪生网络,得到5个高维向量v,进而得到对应的磨损等级标签;通过孪生网络的余弦距离得到每个磨损特征向量的隶属度,其中隶属度是基于余弦距离得到的,因此值域位于[0,1]。将磨损等级标签通过二元组得到对应的时间均值。

[0055]

(2)结合每个磨损特征向量对应的隶属度和时间均值计算待测毛刷辊的剩余寿命的最大似然估计值:(3)实施者可根据预测值的衰减速率对剩余寿命的最大似然估计值进行缩放,得到真实剩余寿命。

[0056]

综上,本发明实施例提供了一种基于人工智能的纺织毛刷辊磨损分析及寿命预测方法,该方法利用偏光角度相差90度的两个阵列相机a和阵列相机b分别采集毛刷辊的第一柱面图像和第二柱面图像;根据每小时内的第一柱面图像和第二柱面图像获取每小时对应的一张双通道的第三柱面图像,第三柱面图像用于描述毛刷辊工作多个小时后刷毛的偏振光特征,将第三柱面图像划分为多个子柱面图像,根据刷毛偏向各方向时的亮斑强度和高频纹理强度获取每个子柱面图像对应刷毛的材质劣化评分以获取毛刷辊的磨损特征向量;基于多个磨损特征向量训练孪生网络,利用训练好的孪生网络预测待测毛刷辊的剩余寿命。通过分析刷毛磨损时毛刷辊的微观特征变化所导致的偏振光纹理的不同,根据刷毛的偏振光特征来获取毛刷辊的磨损特征向量,进而基于磨损特征向量利用孪生网络以预测毛刷辊的剩余寿命,能够根据实时预测的剩余寿命及时更换新的毛刷辊,避免因磨损严重导致工艺不合格。

[0057]

需要说明的是:上述本发明实施例先后顺序仅仅为了描述,不代表实施例的优劣。且上述对本说明书特定实施例进行了描述。其它实施例在所附权利要求书的范围内。在一些情况下,在权利要求书中记载的动作或步骤可以按照不同于实施例中的顺序来执行并且仍然可以实现期望的结果。另外,在附图中描绘的过程不一定要求示出的特定顺序或者连续顺序才能实现期望的结果。在某些实施方式中,多任务处理和并行处理也是可以的或者可能是有利的。

[0058]

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。