1.本发明属于地下采矿领域,特别涉及一种中厚矿体梯形顶柱分段凿岩阶段空场嗣后充填采矿法。

背景技术:

2.分段凿岩阶段空场采矿法是矿岩稳固的中厚矿体回采的主要采矿方法之一。该方法将矿体划分为分段,在分段凿岩巷中施工上向扇形中深孔,各分段同时自上盘向下盘方向退采,上分段超前下分段一定排距呈台阶后退式爆破,崩落矿石主要自底部出矿结构中放出。该方法具有采场生产能力大、效率高、成本低等优点,因而应用十分广泛。在充填采矿法没有推广普及之前,中厚矿体采用分段凿岩阶段空场采矿法回采时,需在采场之间留设8~10m的间柱,因此矿石损失量较大。随着充填采矿技术的推广应用,中厚矿体采用分段凿岩阶段空场采矿法回采时,为减少矿柱损失、降低充填成本,通常分两步骤回采,一步骤采场回采完毕后采用高强度充填体充填,然后再回采二步骤采场。一步骤采场充填体作为二步骤回采时的人工矿柱。为保证二步骤回采作业安全,一步骤采场须保证充填接顶,而采场充填接顶是目前矿山面临的一个共性问题。为保证采场充填接顶,目前矿山工程技术人员采用较多的手段包括:多点下料、泵送强制接顶及膨胀接顶等方法,但实际均无法有效保证充填接顶率及接顶质量,因而二步骤采场回采时常常发生采场垮冒现场,矿石损失贫化率增大,同时采场回采安全风险上升。

3.为此,本发明提供了一种中厚矿体梯形顶柱分段凿岩阶段空场嗣后充填采矿法,旨在解决现有技术中分段凿岩阶段空场嗣后充填采矿法一步骤采场充填接顶质量不高及由此导致的二步骤采场回采过程中垮冒等问题。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种中厚矿体梯形顶柱分段凿岩阶段空场嗣后充填采矿法。其主要技术特征如下:

5.矿块沿矿体走向布置,矿块内划分为一步骤采场和二步骤采场,先采一步骤采场并采用高强度充填体充填采空区,一步骤采场回采时形成梯形顶柱以便于充填接顶,一步骤采场充填体强度达到设计指标后回采二步骤采场,二步骤采场回采完毕后采用低强度充填体充填。

6.主要采准切割工程包括中段运输巷、分段运输巷、采场联络道、分段凿岩巷、充填回风联巷、溜矿井、切割横巷、切割天井及出矿进路,所述采场联络道布置在矿块内二步骤采场一侧并为一步骤采场和二步骤采场共用,采场联络道联通分段凿岩巷及分段运输巷,所述一步骤采场的充填回风联巷布置在一步骤采场切割槽上部,所述二步骤采场的充填回风联巷布置在二步骤采场的中间位置。

7.进一步地,所述一步骤采场回采时,切割槽布置在采场一侧边界,各分段正排中深孔以切割槽为自由面和补偿空间后退式爆破,上分段超前下分段呈阶梯后退式回采,且最

上一个分段的正排中深孔孔底以切割槽所在位置为顶点逐排降低,回采爆破的同时在上部形成梯形顶柱,崩落矿石采用铲运机自底部出矿结构铲出;所述二步骤采场回采时,采场切割槽布置在靠一步骤采场边界处,各分段正排中深孔以切割槽为自由面和补偿空间后退式爆破,上分段超前下分段呈阶梯后退式回采,回采崩落的矿石采用铲运机从底部出矿结构中铲出。

8.进一步地,所述梯形顶柱的下底边长与上底边长之差等于一步骤采场最上一个分段第一排正排中深孔与最后一排正排中深孔孔底的设计高差。

9.进一步地,所述一步骤采场最上一个分段的各排正排中深孔的孔底根据采场沿走向长度、排距及第一排正排中深孔与最后一排正排中深孔孔底的设计高差线性均匀下降。

10.优选地,所述一步骤采场最上一个分段的各排正排中深孔,第一排正排中深孔与最后一排正排中深孔孔底的设计高差为3~5m。

11.优选地,所述一步骤采场沿走向长度为15~20m,二步骤采场沿走向长度为30~50m,分段高度为12~25m。

12.优选地,所述采场联络道距相邻矿块边界的距离为3~5m。

13.优选地,所述一步骤采场充填时,采场底部和顶部充填体28天单轴抗压强度要求大于等于3mpa,其余位置充填体28天单轴抗压强度要求大于等于1~1.5mpa;所述二步骤采场充填时,采用不添加胶凝材料的充填体或低标号充填体充填。

14.有益效果

15.与现有技术和方法相比,本发明提供的一种中厚矿体梯形顶柱分段凿岩阶段空场嗣后充填采矿法具有以下有益效果:

16.(1)充填接顶质量有保证,接顶率高,能有效改善矿山生产特别是二步骤采场回采过程中的安全性。一步骤采场通过控制最上一分段正排炮孔的孔底在爆破崩矿的同时形成梯形顶柱,采场充填时自最高处下料充填,利用梯形顶柱的坡度能够实现自然接顶,一步骤采场充填接顶率高,充填接顶质量有保证,能够有效保证二步骤采场回采作业安全。

17.(2)采场充填接顶工艺简单。无需采用多点下料、泵送强制接顶及膨胀接顶等方法。

附图说明

18.下面结合附图对本发明做进一步详细说明。

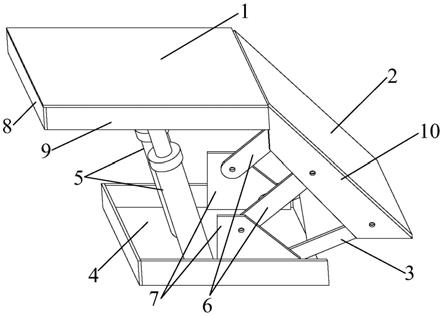

19.图1是本发明提供的一种中厚矿体梯形顶柱分段凿岩阶段空场嗣后充填采矿法的正视图;

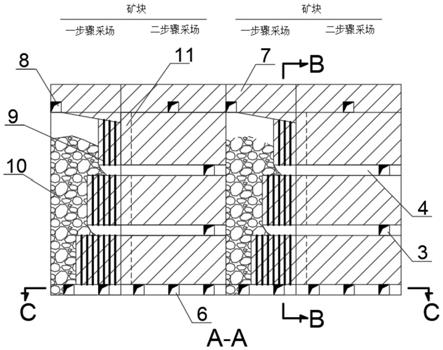

20.图2为本发明提供的一种中厚矿体梯形顶柱分段凿岩阶段空场嗣后充填采矿法正视图的b

‑

b剖面图;

21.图3为本发明提供的一种中厚矿体梯形顶柱分段凿岩阶段空场嗣后充填采矿法正视图的c

‑

c剖面图;

22.图中:1

‑

中段运输巷;2

‑

分段运输巷;3

‑

采场联络道;4

‑

分段凿岩巷;5

‑

溜矿井;6

‑

出矿进路;7

‑

梯形顶柱;8

‑

充填回风联巷;9

‑

正排中深孔;10

‑

崩落矿石;11

‑

切割槽。

具体实施方式

23.以下将结合附图对本发明各实施例的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例;基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。

24.如图1

‑

图3所示,本发明提供的一种中厚矿体梯形顶柱分段凿岩阶段空场嗣后充填采矿法矿块沿矿体走向布置,矿块内划分为一步骤采场和二步骤采场,一步骤采场沿走向长度为15~20m,二步骤采场沿走向长度为30~50m,分段高度为12~25m。主要采准切割工程包括中段运输巷1、分段运输巷2、采场联络道3、分段凿岩巷4、充填回风联巷8、溜矿井5、切割横巷、切割天井及出矿进路6,采场联络道3布置在矿块二步骤采场一侧并为一步骤采场和二步骤采场共用,采场联络道3联通分段凿岩巷4及分段运输巷2,采场联络道3距相邻矿块边界的距离为3~5m,一步骤采场的充填回风联巷8布置在一步骤采场切割槽11上部,二步骤采场的充填回风联巷8布置在二步骤采场的中间位置。

25.回采时,先采一步骤采场并采用高强度充填体充填采空区,一步骤采场回采时形成梯形顶柱7以便于充填接顶。一步骤采场回采时,切割槽11布置在采场一侧边界,各分段正排中深孔9以切割槽11为自由面和补偿空间后退式爆破,上分段超前下分段呈阶梯后退式回采,且最上一个分段的正排中深孔9孔底以切割槽11所在位置为顶点逐排降低,一步骤采场最上一个分段的各排正排中深孔9的孔底根据采场沿走向长度、排距及第一排正排中深孔9与最后一排正排中深孔9孔底的设计高差线性均匀下降,第一排正排中深孔9与最后一排正排中深孔9孔底的设计高差为3~5m,一步骤采场其余分段每一分段内的各正排中深孔9孔底位置均相同。采场回采爆破的同时在上部形成梯形顶柱7,梯形顶柱7的下底边长与上底边长之差等于一步骤采场最上一个分段第一排正排中深孔9与最后一排正排中深孔9孔底的设计高差。采场崩落矿石10采用铲运机自底部出矿结构铲出。一步骤采场充填时,采场底部和顶部充填体28天单轴抗压强度要求大于等于3mpa,其余位置充填体28天单轴抗压强度要求大于等于1~1.5mpa。

26.一步骤采场充填体强度达到设计指标后回采二步骤采场,二步骤采场回采完毕后采用低强度充填体充填。所述二步骤采场回采时,采场切割槽11布置在靠一步骤采场边界处,二步骤采场各分段的每一分段内各正排中深孔9孔底位置均相同,各分段正排中深孔9以切割槽11为自由面和补偿空间后退式爆破,上分段超前下分段呈阶梯后退式回采,回采崩落矿石10采用铲运机从底部出矿结构中铲出。二步骤采场充填时,采用不添加胶凝材料的充填体或低标号充填体充填。

27.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。