1.本发明属于采用液压劈裂法对岩石进行非爆破破碎的施工工艺技术领域,具体涉及到一种可在钻孔内连续多点劈裂的岩石液压破岩工艺。

背景技术:

2.目前,采用液压劈裂枪破碎岩石的一般工艺是:(1)采用钻机在被开挖岩石的表面钻取间距适当的多个钻孔,钻孔直径稍大于劈裂头横截面的最大尺寸,深度一般不超过50cm;(2)将劈裂枪的劈裂头(劈裂头包括一个中间楔块和两个半月形劈块)插入钻孔内部,采用油管将油泵与劈裂枪相连;(4)开动油泵,打开油路开关,油缸活塞推动劈裂头的中间楔块相前伸出;(5)中间楔块伸出的同时挤压两侧的劈块向侧面扩张从而对钻孔壁施加侧向劈裂力;(6)当侧向劈裂力引起岩石内部的拉应力超过岩石的抗拉强度时,岩石发生劈裂破坏,劈裂深度略大于钻孔深度。

3.由上述的现阶段液压劈裂枪施工工艺可见,劈裂枪只能将其劈裂头插入钻孔内部,由于劈裂头长度有限,从而劈裂深度也非常有限,从而破岩效率低下。

技术实现要素:

4.本发明所要解决的技术问题在于克服上述现有技术的不足,提供一种可在钻孔内连续多点劈裂的岩石液压破岩工艺,该工艺通过在钻孔内插入一台基于多级串联液压油缸的劈裂枪,实现在一个钻孔内轴向方向连续多点劈裂的目的,从而克服现有液压劈裂枪因不能完全插入钻孔而导致的破岩效率低下的不足。

5.解决上述技术问题采用的技术方案是:一种可在钻孔内连续多点劈裂的岩石液压破岩工艺,由以下步骤组成:

6.a、钻孔:在岩石表面采用钻机预钻若干个钻孔,孔径大于基于多级串联液压油缸的劈裂枪的外径;

7.b、油路连接:在钻孔旁地面上将基于多级串联液压油缸的劈裂枪与液压泵站相连接;

8.c、劈裂枪入孔:采用机械或人工方式将劈裂枪插入钻孔内部的孔口部位,根据临空面产状调整劈裂枪在孔内水平方向的角度,确保劈裂前撑的扩张方向与钻孔的连线方向或临空面的走向方向相垂直;

9.d、孔口劈裂:开启液压泵站,打开进油阀,液压油通过进油管路进入各子油缸的进油腔,劈裂枪的中间楔块在各子油缸活塞杆组件的推动下向外伸出,同时挤压劈裂前撑横向扩张对孔口部位的钻孔内壁施加劈裂力;

10.e、下放劈裂枪:打开回油阀,液压油通过回油管路进入各子油缸的回程腔,楔块回缩,劈裂前撑与钻孔壁分离,将劈裂枪向下移动一定距离;

11.f、下一点劈裂:打开进油阀,重复步骤d,在钻孔内第二劈裂点产生裂缝,并与孔口的第一劈裂点的裂缝贯通;

12.g、判断是否劈裂到孔底:若是转步骤h;若否,重复步骤e、f,直至在整个钻孔的深度范围内均产生宏观破裂面;

13.h、劈裂枪出孔:打开回油阀,液压油通过回油管路进入各子油缸的回程腔,在液压油的作用下劈裂枪各子油缸内部活塞杆组件回位,牵拉楔块回归初始位置,劈裂前撑脱离钻孔壁,然后采用机械或人力方式将劈裂枪提出钻孔从而完成当前钻孔劈裂流程;

14.i、转换下一钻孔:重复b、c、d、e、f、g、h步骤。

15.本发明的尾端缸筒的后部设置有两组第一快卸接头,一组第一快卸接头与回油管路相连通、另一组第一快卸接头与进油管路相连通,尾端缸筒内部设置有尾端活塞杆组件,尾端缸筒和前端缸筒之间设置有至少一组中间缸筒,前端缸筒内部设置有前端活塞杆组件,中间缸筒内部设置有中间活塞杆组件,尾端活塞杆组件的活塞杆与首组中间活塞杆组件的活塞相连通,其余各中间活塞杆组件的活塞杆与活塞首尾连通,末组中间活塞杆组件的活塞杆与前端活塞杆组件的活塞相连通,前端缸筒前部设置有前端端盖,前端端盖与前撑导向筒相连接,前撑导向筒内设置有楔块,楔块的一端与伸出前端端盖的前端活塞杆组件的活塞杆相连接、另一端伸入通过固定销固定于前撑导向筒上的劈裂前撑内部,进油管路设置于尾端活塞杆组件和中间活塞杆组件内部,回油管路设置于前端缸筒、中间缸筒、尾端缸筒缸壁内部。

16.本发明的前端缸筒和中间缸筒以及尾端缸筒的外径相同且与劈裂前撑横截面最大尺寸相等。

17.本发明的前端缸筒和中间缸筒以及尾端缸筒的长度、横截面积均相等,各缸筒对应的活塞组件的行程相等。

18.本发明的劈裂前撑为通过回力弹簧连接的两个半月形劈裂块,楔块插入两个半月形劈裂块中部。

19.本发明的中间缸筒为:中间缸筒本体为中空圆柱体,中间缸筒本体的左端内部加工有台阶孔、右端加工有安装凸起,安装凸起外部加工有第一垫圈槽、内部加工有活塞杆安装孔,安装凸起内部活塞杆安装孔与活塞杆接触处加工有第二垫圈槽,中间缸筒本体和安装凸起内部加工有回油口孔,回油孔的一端开口位于安装凸起的右端、另一端开口位于中间缸筒本体左端内壁上且位于台阶孔的右端。

20.本发明前端缸筒和中间缸筒的结构完全相同。

21.本发明相比于现有技术具有以下优点:

22.1、本发明将一台基于多级串联液压油缸的劈裂枪完全插入钻孔,挤压劈裂前撑横向扩张对孔口部位的钻孔内壁施加劈裂力;当劈裂力在岩石内部引起的拉应力超过岩石的抗拉强度时,孔口部位的岩石发生劈裂产生裂缝,该劈裂枪可以克服现有劈裂枪不能伸入钻孔内部的不足,包括油缸和劈裂头在内的整个劈裂枪可完全被插入与之相匹配的钻孔之内,可实现在钻孔深度范围内随着劈裂枪深度的变化对单个钻孔不同深度部位的岩石进行连续劈裂,可实现在同一钻孔内连续多点劈裂、加深劈裂深度从而提高劈裂破岩效率的目的。

23.2、本发明的劈裂枪采用了将各级子油缸串联起来,前端缸筒和中间缸筒以及尾端缸筒的长度、横截面积均相等,各缸筒对应的活塞组件的行程相等,其输出荷载由多级串联液压油缸提供,输出荷载为多个子油缸荷载之和,采用顶推楔形块劈裂原理进行岩石等材

料的劈裂,增加了楔形块劈裂推力。

附图说明

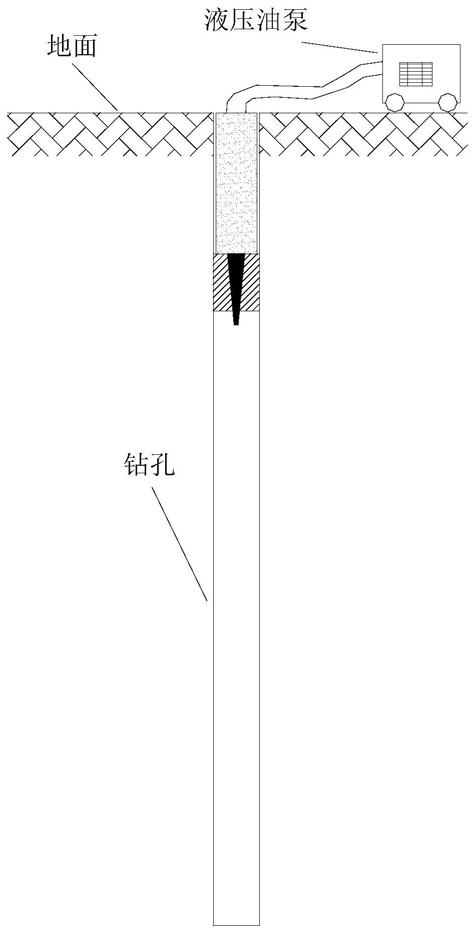

24.图1是本发明孔口劈裂示意图。

25.图2是本发明第一劈裂点示意图。

26.图3是本发明第二劈裂点示意图。

27.图4是本发明的结构示意图。

28.图5是图4的a

‑

a剖视图。

29.图6是图4的b

‑

b剖视图。

30.图7是图6中中间缸筒7的结构示意图。

31.图中:1、劈裂前撑;2、楔块;3、前撑导向筒;4、前端端盖;5、前端缸筒;6、前端活塞;7、中间缸筒;8、中间活塞;9、尾端缸筒;10、尾端活塞;11、第一快卸接头;12、固定销;13、回力弹簧;7

‑

1、中间缸筒本体;7

‑

2、安装凸起;a、回油孔;b、第一垫圈槽;c、第二垫圈槽;d、活塞杆安装孔;e、台阶孔。

具体实施方式

32.下面结合附图和实施例对本发明做进一步详细说明,但本发明不限于这些实施例。

33.实施例1

34.在图1~3中,本发明涉及的一种可在钻孔内连续多点劈裂的岩石液压破岩工艺,由以下步骤组成:

35.a、钻孔:在岩石表面采用钻机预钻若干个钻孔,孔径大于基于多级串联液压油缸的劈裂枪的外径;

36.b、油路连接:在钻孔旁地面上将基于多级串联液压油缸的劈裂枪与液压泵站相连接;

37.c、劈裂枪入孔:采用机械或人工方式将劈裂枪插入钻孔内部的孔口部位,根据临空面产状调整劈裂枪在孔内水平方向的角度,确保劈裂前撑(1)的扩张方向与钻孔的连线方向或临空面的走向方向相垂直;

38.d、孔口劈裂:开启液压泵站,打开进油阀,液压油通过进油管路进入各子油缸的进油腔,劈裂枪的中间楔块(2)在各子油缸活塞杆组件的推动下向外伸出,同时挤压劈裂前撑(1)横向扩张对孔口部位的钻孔内壁施加劈裂力;当劈裂力在岩石内部引起的拉应力超过岩石的抗拉强度时,孔口部位的岩石发生劈裂产生裂缝。

39.e、下放劈裂枪:打开回油阀,液压油通过回油管路进入各子油缸的回程腔,楔块(2)回缩,劈裂前撑(1)与钻孔壁分离,将劈裂枪向下移动一定距离;

40.f、下一点劈裂:打开进油阀,重复步骤d,在钻孔内第二劈裂点产生裂缝,并与孔口的第一劈裂点的裂缝贯通;

41.g、判断是否劈裂到孔底:若是转步骤h;若否,重复步骤e、f,直至在整个钻孔的深度范围内均产生宏观破裂面;

42.h、劈裂枪出孔:打开回油阀,液压油通过回油管路进入各子油缸的回程腔,在液压

油的作用下劈裂枪各子油缸内部活塞杆组件回位,牵拉楔块(2)回归初始位置,劈裂前撑(1)脱离钻孔壁,然后采用机械或人力方式将劈裂枪提出钻孔从而完成当前钻孔劈裂流程;

43.i、转换下一钻孔:重复b、c、d、e、f、g、h步骤。

44.在图4~7中,本发明涉及的一种基于多级串联液压油缸的劈裂枪,其输出荷载由多级串联液压油缸提供,输出荷载为多个子油缸荷载之和,采用顶推楔形块劈裂原理进行岩石等材料的劈裂;本发明的所有活塞杆组件的运动为同向叠加运动,即同时向左运动推动楔块2进行岩石劈裂,或者同时向右运动进行劈裂后的复位。进一步地,为了保证串联效果,本发明的所有串联的子油缸外径相同与劈裂头横截面最大尺寸相等;即前端缸筒5和中间缸筒7以及尾端缸筒10的外径相同且与劈裂前撑1横截面最大尺寸相等。前端缸筒5和中间缸筒7以及尾端缸筒10的长度、横截面积均相等,各缸筒对应的活塞组件的行程相等。活塞杆组件由活塞杆和活塞组成,活塞将缸筒分为左端空间和右端空间,右端空间为与进油管路相连通,左端空间与回油管路相连通,通过控制进油管路和回油管路的进出油推动活塞组件来回运动,进而带动其他部件运动。

45.在本实施例中,在尾端缸筒10的后部安装有两组第一快卸接头11,一组第一快卸接头11与回油管路相连通、另一组第一快卸接头11与进油管路相连通,尾端缸筒10为中空圆柱形结构,尾端缸筒10内部安装有尾端活塞杆组件10,尾端缸筒10和前端缸筒5之间安装有至少一组中间缸筒7,中间缸筒7的设置数量根据需要劈裂的岩石的具体工况设置,本实施例以只安装1组中间缸筒7来说明,中间缸筒7内部安装有中间活塞杆组件8,中间缸筒7由中间缸筒本体7

‑

1和安装凸起7

‑

2连为一体构成,中间缸筒本体7

‑

1为中空圆柱体,中间缸筒本体7

‑

1的左端内部加工有台阶孔e、右端加工有安装凸起7

‑

2,安装凸起7

‑

2外部加工有第一垫圈槽b、内部加工有活塞杆安装孔d,安装凸起7

‑

2内部活塞杆安装孔d与活塞杆接触处加工有第二垫圈槽c,第一垫圈槽b和第二垫圈槽c内安装不同型号的垫圈,防止液压油泄露,中间缸筒本体7

‑

1和安装凸起7

‑

2内部加工有回油口孔a,回油孔a的一端开口位于安装凸起7

‑

2的右端、另一端开口位于中间缸筒本体7

‑

1左端内壁上且位于台阶孔e的右端。

46.本实施例的前端缸筒5和中间缸筒7的结构完全相同。前端缸筒5内部安装有前端活塞杆组件6,尾端活塞杆组件10的活塞杆与首组中间活塞杆组件8的活塞相连通,其余各中间活塞杆组件8的活塞杆与活塞首尾连通,末组中间活塞杆组件8的活塞杆与前端活塞杆组件6的活塞相连通,前端缸筒5前部安装有前端端盖4,前端端盖4对前端缸筒5进行密封,防止液压油泄露。前端端盖4与前撑导向筒3相连接,前撑导向筒3为中空圆柱形结构,前撑导向筒3的外径与各子油缸的外径相同,前撑导向筒3内安装有楔块2,楔块2的一端与伸出前端端盖4的前端活塞杆组件6的活塞杆相连接、另一端伸入通过固定销12固定于前撑导向筒3上的劈裂前撑1内部,本实施例的劈裂前撑1为通过回力弹簧13连接的两个半月形劈裂块,楔块2插入两个半月形劈裂块中部,楔块2在各活塞杆组件的推力作用下逐渐楔入两个半月形劈裂块,使两个半月形劈裂块向两侧撑开,进而进行岩石劈裂,回力弹簧13保证劈裂完成后两个半月形劈裂块复位。

47.本实施例的进油管路加工于尾端活塞杆组件10和中间活塞杆组件8内部,各活塞杆组件的活塞杆左端加工有出油孔,出油孔与活塞杆组件内部的进油管路相连通,进油管路先给尾端缸筒9的右端以及进油管路供油,进入进油管路的油通过各出油孔依次给中间缸筒7、前端缸筒5的右端空间供油,进而推动各活塞杆组件向左运动,最终将各个活塞杆组

件施加的作用力叠加于楔块2上,增加楔块2的推力去劈裂岩石。回油管路加工于前端缸筒5、中间缸筒7、尾端缸筒10缸壁内部,尾端缸筒10缸壁内的回油管路一端位于尾端缸筒右端、另一端位于尾端缸筒10内壁左端与尾端缸筒10的左端空间相连通,中间缸筒7缸壁内的回油管路一端位于中间缸筒7右端且与尾端缸筒10的左端空间相连通、另一端位于中间缸筒7的内壁左端与中间缸筒7的左端空间相连通,前端缸筒5的缸壁内的回油管路一端位于前端缸筒5右端且与中间缸筒7的左端空间相连通、另一端位于前端缸筒5的内壁左端与前端缸筒5的左端空间相连通,各活塞杆组件向左移动时,各缸筒左端空间缩小,油通过左端回油孔依次经过前端缸筒5、中间缸筒7、尾端缸筒10进入回油管路至第一快卸接头11,各活塞杆组件向右移动时,各缸筒左端空间增大,油通过右端回油孔依次经过尾端缸筒10、中间缸筒7、前端缸筒5进入回油管路至各个缸筒左端空间。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。