1.本发明涉及拉链生产加工设备技术领域,尤其涉及一种拉链穿头、打上止装置及含该装置的拉链组装一体机。

背景技术:

2.制造一条拉链,需要经过众多工序,其中包括将连续的半成品拉链带按规格长度在成品拉链上端部处切断成为单条拉链的切断工序;还包括将拉头从拉链上端部处穿入链牙的穿头工序;还包括在链牙的上端部处成型上止的打上止工序。

3.对于尼龙拉链而言,链牙凸出布带的一面为拉链的正面,与其相对的那面为拉链的反面。经过穿头工序后,拉头穿入链牙,当拉头的拉片位于拉链的正面时,此穿头工序为正穿头工序;当拉头的拉片位于拉链的反面时,此穿头工序为反穿头工序。

4.当下,拉链制造设备的自动化程度、集成化程度都越来越高,于是出现了切断、穿头、打上止一体机,可自动完成切断、穿头、打上止等工序。但现有的切断、穿头、打上止一体机只能满足一种形式的拉链打上止工序,适用于正穿拉链的一体机不能够适用于反穿拉链打上止作业,适用于反穿拉链的一体机不能够适用于正穿拉链打上止作业;在实际拉链生产过程中,为满足正穿拉链、反穿拉链的打上止要求,需要配备两台一体机,这就会增加厂家的购置成本。

技术实现要素:

5.本发明的目的在于针对现有技术的不足而提供一种拉链穿头、打上止装置,该拉链穿头、打上止装置结构设计新颖、自动化程度高,且能够同时适用于正反穿拉链的打上止加工作业,适应性强、柔性制造程度高。

6.本发明的另一目的在于针对现有技术的不足而提供一种拉链组装一体机,该拉链组装一体机能够自动且高效地实现拉链切断、穿头、打上止作业,且能够同时适用于正反穿拉链的打上止加工作业,适应性强、柔性制造程度高。

7.为达到上述目的,本发明通过以下技术方案来实现。

8.一种拉链穿头、打上止装置,包括有夹持移送单元、拉链穿头单元、打上止单元,拉链穿头单元、打上止单元分别位于夹持移送单元的行走路径上,且拉链穿头单元、打上止单元沿着夹持移送单元的行走路径依次间隔布置;打上止单元包括有固定安装架,固定安装架的上端部装设有升降活动架、活动架驱动气缸,活动架驱动气缸的活塞杆外延端部与升降活动架连接,升降活动架装设有呈竖向布置且与超声波发生器电性连接的超声波换能器,超声波换能器的驱动端装设有焊接上模,焊接上模的下端部设置有两个左右正对且间隔布置的上模成型部,各上模成型部的下表面分别开设有前后间隔布置的上模前侧成型槽、上模后侧成型槽;焊接上模的下端侧装设有前侧焊接下模、位于前侧焊接下模后端侧的后侧焊接下模,升降活动架装设有用于驱动前侧焊接下模上下动作的前侧下模驱动机构、用于驱动后

侧焊接下模上下动作的后侧下模驱动机构;前侧焊接下模对应各上模前侧成型槽分别开设有下模前侧成型槽,后侧焊接下模对应各上模后侧成型槽分别开设有下模后侧成型槽;该拉链穿头、打上止装置还包括有两个单丝供给组件,其中一个单丝供给组件位于焊接上模的左端侧,另外一个单丝供给组件位于焊接上模的右端侧;固定安装架装设有切换驱动组件,两个单丝供给组件分别安装于切换驱动组件的驱动端。

9.其中,所述前侧下模驱动机构、所述后侧下模驱动机构分别包括有螺装于所述升降活动架的下模驱动安装支架,各下模驱动安装支架分别螺装有上下动作的下模驱动升降气缸,各下模驱动升降气缸的活塞杆外延端部分别装设有下模驱动升降支架;所述前侧焊接下模安装于前侧下模驱动机构的下模驱动升降支架下端部,所述后侧焊接下模安装于后侧下模驱动机构的下模驱动升降支架下端部。

10.其中,所述切换驱动组件包括有切换驱动活动架、螺装于所述固定安装架且前后水平动作的切换驱动气缸,切换驱动气缸的活塞杆外延端部与切换驱动活动架连接,各所述单丝供给组件分别装设于切换驱动活动架。

11.其中,所述单丝供给组件包括有装设于所述切换驱动活动架的单丝供给安装架,单丝供给安装架装设有单丝切断推送机构、用于将单丝定长供给至单丝切断推送机构的单丝定长移送机构;该拉链穿头、打上止装置还包括有将单丝连续供给至单丝定长移送机构的单丝供料器。

12.其中,所述单丝切断推送机构包括有活动滑块,活动滑块开设有朝所述焊接上模侧开口的单丝料仓,活动滑块的端部开设有与单丝料仓连通且供单丝进入至单丝料仓的滑块进料口;所述单丝供给安装架螺装有沿着单丝料仓开口方向动作的切断驱动气缸,切断驱动气缸的活塞杆外延端部装设有切断驱动块,活动滑块安装于切断驱动块;单丝供给安装架装设有位于活动滑块的单丝料仓开口位置的弯曲成型块,弯曲成型块开设有沿着单丝料仓开口方向完全贯穿的弯曲成型槽;当切断驱动气缸顶推切断驱动块、活动滑块朝焊接上模侧移动时,活动滑块与弯曲成型块相对移动,进入至活动滑块的单丝料仓内的单丝于滑块进料口处被切断;活动滑块的单丝料仓内嵌装有活动推杆,切断驱动块螺装有推送驱动气缸,推送驱动气缸的活塞杆外延端部装设有推送驱动块,活动推杆的端部与推送驱动块连接;当推送驱动气缸顶推推送驱动块、活动推杆朝弯曲成型块侧移动时,活动推杆将被切断后的单丝推入至弯曲成型块的弯曲成型槽内,在此过程中,被切断后的单丝通过弯曲成型块的弯曲成型槽并被挤压成“c”形状。

13.其中,所述单丝定长移送机构包括有分别呈竖向布置的上端固定导丝块、位于上端固定导丝块下端侧的下端活动导丝块,上端固定导丝块螺装于所述单丝供给安装架;单丝供给安装架对应下端活动导丝块装设有上下动作的导丝块驱动气缸,导丝块驱动气缸的活塞杆外延端部装设有导丝块升降座,下端活动导丝块安装于导丝块升降座的下端部;上端固定导丝块开设有上下完全贯穿且供单丝从上往下通过的上端导丝孔,上端固定导丝块开设有侧向开口且与上端导丝孔连通的上端避空缺口;单丝供给安装架于上端固定导丝块的旁侧通过枢轴铰装有活动摆杆,活动摆杆的一端部装设有伸入至上端避空缺口内的活动压轮,活动摆杆的另一端部装设有促使活动压轮将通过上端导丝孔的单丝压紧

的拉伸弹簧;下端活动导丝块开设有上下完全贯穿且供单丝从上往下通过的下端导丝孔,下端活动导丝块开设有侧向开口且与下端导丝孔连通的下端避空缺口;导丝块升降座于下端活动导丝块的旁侧通过枢轴铰装有单丝活动压杆,单丝活动压杆的自由端部呈楔形形状且伸入至下端活动导丝块的下端避空缺口内;导丝块升降座于单丝活动压杆的下端侧装设有朝上顶推单丝活动压杆的压缩弹簧,压缩弹簧的弹力作用促使单丝活动压杆的自由端部压紧通过下端导丝孔的单丝。

14.其中,该拉链穿头、打上止装置还包括有位于所述前侧焊接下模、所述后侧焊接下模下端侧的焊接承托组件。

15.其中,所述焊接承托组件包括有焊接承托安装架,焊接承托安装架的上端部装设有承托块导向座,承托块导向座开设有朝上开口的承托块导向槽;承托块导向座的承托块导向槽内嵌装有分别呈竖向布置的前侧活动承托块、后侧活动承托块,前侧活动承托块位于所述前侧焊接下模的正下方,后侧活动承托块位于所述后侧焊接下模的正下方;焊接承托安装架对应前侧活动承托块螺装有上下动作的前侧承托驱动气缸,前侧承托驱动气缸的活塞杆外延端部装设有前侧承托驱动杆,前侧承托驱动杆的上端部与前侧活动承托块的下端部连接;焊接承托安装架对应后侧活动承托块螺装有上下动作的后侧承托驱动气缸,后侧承托驱动气缸的活塞杆外延端部装设有后侧承托驱动杆,后侧承托驱动杆的上端部与后侧活动承托块的下端部连接。

16.其中,所述夹持移送单元包括有同步动作的左侧驱动线性模组、位于左侧驱动线性模组右端侧的右侧驱动线性模组,左侧驱动线性模组与右侧驱动线性模组左右正对且间隔布置,左侧驱动线性模组的驱动端装设有左右水平动作的左侧电缸,右侧驱动线性模组的驱动端装设有左右水平动作的右侧电缸;左侧电缸的驱动端装设有左侧气夹,右侧电缸的驱动端装设有右侧气夹。

17.一种拉链组装一体机,包括拉链输送装置、连续拉链带定位装置、连续拉链带切断装置以及拉链穿头、打上止装置;该拉链穿头、打上止装置采用上述任一一种拉链穿头、打上止装置。

18.本发明的有益效果为:本发明所述的一种拉链穿头、打上止装置,包括有夹持移送单元、拉链穿头单元、打上止单元,拉链穿头单元、打上止单元分别位于夹持移送单元的行走路径上,且拉链穿头单元、打上止单元沿着夹持移送单元的行走路径依次间隔布置;打上止单元包括有固定安装架,固定安装架的上端部装设有升降活动架、活动架驱动气缸,活动架驱动气缸的活塞杆外延端部与升降活动架连接,升降活动架装设有呈竖向布置且与超声波发生器电性连接的超声波换能器,超声波换能器的驱动端装设有焊接上模,焊接上模的下端部设置有两个左右正对且间隔布置的上模成型部,各上模成型部的下表面分别开设有前后间隔布置的上模前侧成型槽、上模后侧成型槽;焊接上模的下端侧装设有前侧焊接下模、位于前侧焊接下模后端侧的后侧焊接下模,升降活动架装设有用于驱动前侧焊接下模上下动作的前侧下模驱动机构、用于驱动后侧焊接下模上下动作的后侧下模驱动机构;前侧焊接下模对应各上模前侧成型槽分别开设有下模前侧成型槽,后侧焊接下模对应各上模

后侧成型槽分别开设有下模后侧成型槽;该拉链穿头、打上止装置还包括有两个单丝供给组件,其中一个单丝供给组件位于焊接上模的左端侧,另外一个单丝供给组件位于焊接上模的右端侧;固定安装架装设有切换驱动组件,两个单丝供给组件分别安装于切换驱动组件的驱动端。通过上述结构设计,本发明的拉链穿头、打上止装置能够同时适用于正反穿拉链的打上止加工作业,即本发明的拉链穿头、打上止装置具有结构设计新颖、自动化程度高、适应性强、柔性制造程度高的优点。

19.本发明的另一有益效果为:本发明所述的一种拉链组装一体机,包括拉链输送装置、连续拉链带定位装置、连续拉链带切断装置以及拉链穿头、打上止装置;该拉链穿头、打上止装置采用上述任一一种拉链穿头、打上止装置。通过上述结构设计,本发明的拉链组装一体机能够自动且高效地实现拉链切断、穿头、打上止作业,且能够同时适用于正反穿拉链的打上止加工作业,适应性强、柔性制造程度高。

附图说明

20.下面利用附图来对本发明进行进一步的说明,但是附图中的实施例不构成对本发明的任何限制。

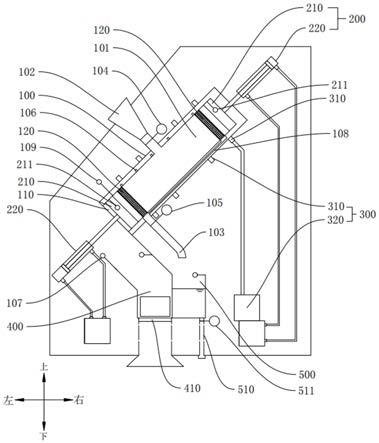

21.图1为本发明的拉链穿头、打上止装置的结构示意图。

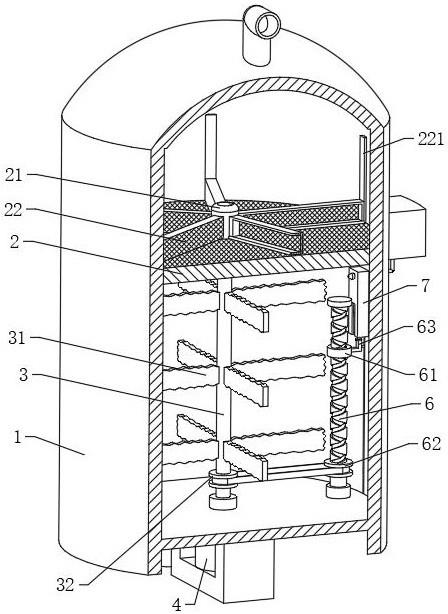

22.图2为本发明的打上止单元的结构示意图。

23.图3为本发明的打上止单元的局部结构示意图。

24.图4为本发明的单丝供给组件、切换驱动组件的结构示意图。

25.图5为本发明的单丝切断推送机构、单丝定长移送机构的结构示意图。

26.图6为本发明的单丝切断推送机构的剖面示意图。

27.图7为本发明的上止焊接部分的结构示意图。

28.图8为本发明的上止焊接部分另一视角的结构示意图。

29.图9为本发明的上止焊接部分的局部结构示意图。

30.图10为本发明的前侧焊接下模、后侧焊接下模的结构示意图。

31.图11为本发明的焊接上模的结构示意图。

32.图12为本发明的焊接承托组件的结构示意图。

33.图13为本发明的焊接承托组件的剖面示意图。

34.图14为本发明的夹持移送单元的结构示意图。

35.图15为本发明的拉链组装一体机的结构示意图。

36.在图1至图15中包括有:1——夹持移送单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111——左侧驱动线性模组112——右侧驱动线性模组

ꢀꢀꢀ

121——左侧电缸122——右侧电缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

131——左侧气夹132——右侧气夹

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——拉链穿头单元3——打上止单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31——固定安装架321——升降活动架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

322——活动架驱动气缸323——升降导柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

324——活动架导向孔33——超声波换能器

ꢀꢀꢀꢀꢀꢀꢀꢀ

34——焊接上模

341——上模成型部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3411——上模前侧成型槽3412——上模后侧成型槽

ꢀꢀꢀꢀ

351——前侧焊接下模3511——下模前侧成型槽

ꢀꢀꢀꢀ

352——后侧焊接下模3521——下模后侧成型槽

ꢀꢀꢀꢀ

361——前侧下模驱动机构362——后侧下模驱动机构

ꢀꢀꢀ

363——下模驱动安装架364——下模驱动升降气缸

ꢀꢀꢀ

365——下模驱动升降支架37——单丝供给组件

ꢀꢀꢀꢀꢀꢀꢀꢀ

371——单丝供给安装架372——单丝切断推送机构

ꢀꢀꢀ

3721——活动滑块37211——单丝料仓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

37212——滑块进料口3722——切断驱动气缸

ꢀꢀꢀꢀꢀꢀ

3723——切断驱动块3724——弯曲成型块

ꢀꢀꢀꢀꢀꢀꢀꢀ

37241——弯曲成型槽3725——活动推杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3726——推送驱动气缸3727——推送驱动块

ꢀꢀꢀꢀꢀꢀꢀꢀ

373——单丝定长移送机构3731——上端固定导丝块

ꢀꢀꢀꢀ

37311——上端导丝孔37312——上端避空缺口

ꢀꢀꢀꢀꢀ

3732——下端固定导丝块37321——下端导丝孔

ꢀꢀꢀꢀꢀꢀꢀ

37322——下端避空缺口3733——导丝块驱动气缸

ꢀꢀꢀꢀ

3734——导丝块升降座37351——活动摆杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

37352——活动压轮37353——拉伸弹簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

37361——单丝活动压杆37362——压缩弹簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

374——单丝供料器38——焊接承托组件

ꢀꢀꢀꢀꢀꢀꢀꢀ

381——焊接承托安装架382——承托块导向座

ꢀꢀꢀꢀꢀꢀꢀ

3821——承托块导线槽3831——前侧活动承托块

ꢀꢀꢀꢀ

3832——前侧承托驱动气缸3833——前侧承托驱动杆

ꢀꢀꢀꢀ

3841——后侧活动承托块3842——后侧承托驱动气缸

ꢀꢀ

3843——后侧承托驱动杆4——切换驱动组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41——切换驱动活动架42——切换驱动气缸

ꢀꢀꢀꢀꢀꢀꢀꢀ

43——切换驱动导轨44——切换驱动滑块

ꢀꢀꢀꢀꢀꢀꢀꢀ

5——拉链输送装置6——连续拉链带定位装置

ꢀꢀꢀ

7——连续拉链带切断装置。

具体实施方式

37.下面结合具体的实施方式来对本发明进行说明。

38.如图1所示,一种拉链穿头、打上止装置,包括有夹持移送单元1、拉链穿头单元2、打上止单元3,拉链穿头单元2、打上止单元3分别位于夹持移送单元1的行走路径上,且拉链穿头单元2、打上止单元3沿着夹持移送单元1的行走路径依次间隔布置。

39.其中,如图1、图2、图3、图7、图8、图9、图11所示,打上止单元3包括有固定安装架31,固定安装架31的上端部装设有升降活动架321、活动架驱动气缸322,活动架驱动气缸322的活塞杆外延端部与升降活动架321连接;升降活动架321装设有呈竖向布置且与超声波发生器电性连接的超声波换能器33,超声波换能器33的驱动端装设有焊接上模34;焊接

上模34的下端部设置有两个左右正对且间隔布置的上模成型部341,各上模成型部341的下表面分别开设有前后间隔布置的上模前侧成型槽3411、上模后侧成型槽3412。需解释的是,为保证升降活动架321在活动架驱动气缸322的驱动作用下平稳可靠地上下移动,本发明采用下述导向结构设计,具体的:活动架驱动气缸322螺装于固定安装架31的上端部,固定安装架31设置有呈竖向布置的升降导柱323,升降活动架321对应升降导柱323开设有上下完全贯穿的活动架导向孔324,升降导柱323嵌插于升降活动架321的活动架导向孔324内。

40.进一步的,如图7至图10所示,焊接上模34的下端侧装设有前侧焊接下模351、位于前侧焊接下模351后端侧的后侧焊接下模352,升降活动架321装设有用于驱动前侧焊接下模351上下动作的前侧下模驱动机构361、用于驱动后侧焊接下模352上下动作的后侧下模驱动机构362;前侧焊接下模351对应各上模前侧成型槽3411分别开设有下模前侧成型槽3511,后侧焊接下模352对应各上模后侧成型槽3412分别开设有下模后侧成型槽3521。

41.更进一步的,如图1至图4所示,该拉链穿头、打上止装置还包括有两个单丝供给组件37,其中一个单丝供给组件37位于焊接上模34的左端侧,另外一个单丝供给组件37位于焊接上模34的右端侧;固定安装架31装设有切换驱动组件4,两个单丝供给组件37分别安装于切换驱动组件4的驱动端。

42.需指出的是,上模前侧成型槽3411与前侧焊接下模351的下模前侧成型槽3511组成正穿拉链上止成型位,上模后侧成型槽3412与后侧焊接下模352的下模后侧成型槽3521组成反穿拉链上止成型位,即左侧的上模成型部341的上模前侧成型槽3411与左侧的下模前侧成型槽3511组成正穿拉链的左侧上止成型位,右侧的上模成型部341的上模前侧成型槽3411与右侧的下模前侧成型槽3511组成正穿拉链的右侧上止成型位,左侧的上模成型部341的上模后侧成型槽3412与左侧的下模后侧成型槽3521组成反穿拉链的左侧上止成型位,右侧的上模成型部341的上模后侧成型槽3412与右侧的下模后侧成型槽3521组成反穿拉链的右侧上止成型位。当然,除了上述设置方式外,本发明还可以采用下述设置方式,具体的:上模前侧成型槽3411与前侧焊接下模351的下模前侧成型槽3511组成反穿拉链上止成型位,上模后侧成型槽3412与后侧焊接下模352的下模后侧成型槽3521组成正穿拉链上止成型位,即左侧的上模成型部341的上模前侧成型槽3411与左侧的下模前侧成型槽3511组成反穿拉链的左侧上止成型位,右侧的上模成型部341的上模前侧成型槽3411与右侧的下模前侧成型槽3511组成反穿拉链的右侧上止成型位,左侧的上模成型部341的上模后侧成型槽3412与左侧的下模后侧成型槽3521组成正穿拉链的左侧上止成型位,右侧的上模成型部341的上模后侧成型槽3412与右侧的下模后侧成型槽3521组成正穿拉链的右侧上止成型位。

43.在本发明工作过程中,夹持移送组件夹持经切断后的拉链移动并使得拉链依次经过拉链穿头单元2、打上止单元3;在拉链移动至拉链穿头单元2位置时,拉链穿头单元2进行穿头工序并将拉头安装于拉链;在拉链移动至打上止单元3位置时,打上止单元3进行打上止工序,并于拉链的左侧链带、右侧链带分别成型上止。

44.在本发明的打上止单元3进行上止成型加工的过程中,当进入至打上止单元3位置的拉链为正穿拉链时,左侧的单丝供给组件37将单丝供给至正穿拉链的左侧上止成型位,右侧的单丝供给组件37将单丝供给至正穿拉链的右侧上止成型位;在超声波换能器33启动并进行上止超声波熔接成型时,正穿拉链的左侧上止成型位内的单丝熔接于正穿拉链的左

侧链带,正穿拉链的右侧上止成型位内的单丝熔接于正穿拉链的右侧链带。当进入至打上止单元3位置的拉链为反穿拉链时,切换驱动机构动作并驱动两个单丝供给组件37切换移动,以使得各单丝供给组件37分别对准相应的反穿拉链上止成型位,且左侧的单丝供给组件37将单丝供给至反穿拉链的左侧上止成型位,右侧的单丝供给组件37将单丝供给至反穿拉链的右侧上止成型位;在超声波换能器33启动并进行上止超声波熔接成型时,反穿拉链的左侧上止成型位内的单丝熔接于反穿拉链的左侧链带,反穿拉链的右侧上止成型位内的单丝熔接于反穿拉链的右侧链带。

45.在上止熔接成型加工的过程中,活动架驱动气缸322先驱动升降活动架321上移至上限位置,以使得单丝供给组件37的单丝能够准确地供给至上止成型位;当单丝进入至上止成型位后,活动架驱动气缸322驱动升降活动架321下移至下限位置,以使得拉链能够准确地穿入至上止成型位。还有就是,在单丝进入至上止成型位并进行超声波熔接加工时,处于上止成型工位的前侧焊接下模351或者后侧焊接下模352与焊接上模34闭合,待上止超声波熔接完毕后,前侧下模驱动机构361或者后侧下模驱动机构362驱动相应的前侧焊接下模351、后侧焊接下模352朝下移动,以保证成型上止后的拉链能够通过夹持移送单元1顺利地从打上止单元3移开。

46.综合上述情况可知,通过上述结构设计,本发明的拉链穿头、打上止装置能够同时适用于正反穿拉链的打上止加工作业,即本发明的拉链穿头、打上止装置具有结构设计新颖、自动化程度高、适应性强、柔性制造程度高的优点。

47.作为优选的实施方式,如图7至图10所示,前侧下模驱动机构361、后侧下模驱动机构362分别包括有螺装于升降活动架321的下模驱动安装支架363,各下模驱动安装支架363分别螺装有上下动作的下模驱动升降气缸364,各下模驱动升降气缸364的活塞杆外延端部分别装设有下模驱动升降支架365;前侧焊接下模351安装于前侧下模驱动机构361的下模驱动升降支架365下端部,后侧焊接下模352安装于后侧下模驱动机构362的下模驱动升降支架365下端部。

48.在前侧下模驱动机构361或者后侧下模驱动机构362驱动相应的前侧焊接下模351、后侧焊接下模352上下移动的过程中,下模驱动升降气缸364动作并通过下模驱动升降支架365带动相应的前侧焊接下模351、后侧焊接下模352上下移动。

49.作为优选的实施方式,如图1至图4所示,切换驱动组件4包括有切换驱动活动架41、螺装于固定安装架31且前后水平动作的切换驱动气缸42,切换驱动气缸42的活塞杆外延端部与切换驱动活动架41连接,各单丝供给组件37分别装设于切换驱动活动架41。其中,为保证切换驱动活动架41平稳可靠地前后水平移动,本发明采用下述导向结构设计,具体的:固定安装架31螺装有沿着前后方向水平延伸的切换驱动导轨43,切换驱动活动架41对应切换驱动导轨43螺装有切换驱动滑块44,切换驱动导轨43与切换驱动滑块44相配合并组成导向副结构。

50.在本发明的打上止单元3切换正穿拉链上止成型工位、反穿拉链上止成型工位时,切换驱动气缸42推动切换驱动活动架41前后水平移动,前后水平移动的切换驱动活动架41带动两个单丝供给组件37同步前后水平移动,以实现正穿拉链上止成型工位、反穿拉链上止成型工位单丝供给切换。

51.当然,除了采用切换驱动气缸42驱动切换驱动活动架41前后水平移动外,本发明

还可以采用电动推杆的方式来驱动切换驱动活动架41。

52.作为优选的实施方式,如图1至图5所示,单丝供给组件37包括有装设于切换驱动活动架41的单丝供给安装架371,单丝供给安装架371装设有单丝切断推送机构372、用于将单丝定长供给至单丝切断推送机构372的单丝定长移送机构373;该拉链穿头、打上止装置还包括有将单丝连续供给至单丝定长移送机构373的单丝供料器374。工作时,单丝供料器374将单丝连续的送出,由单丝供料器374送出的单丝通过单丝定长移送机构373定长移送至单丝切断推送机构372,单丝切断推送机构372将切断后的单丝推送至上止成型位。

53.作为优选的实施方式,如图5所示,单丝定长移送机构373包括有分别呈竖向布置的上端固定导丝块3731、位于上端固定导丝块3731下端侧的下端活动导丝块,上端固定导丝块3731螺装于单丝供给安装架371;单丝供给安装架371对应下端活动导丝块装设有上下动作的导丝块驱动气缸3733,导丝块驱动气缸3733的活塞杆外延端部装设有导丝块升降座3734,下端活动导丝块安装于导丝块升降座3734的下端部。

54.其中,上端固定导丝块3731开设有上下完全贯穿且供单丝从上往下通过的上端导丝孔37311,上端固定导丝块3731开设有侧向开口且与上端导丝孔37311连通的上端避空缺口37312;单丝供给安装架371于上端固定导丝块3731的旁侧通过枢轴铰装有活动摆杆37351,活动摆杆37351的一端部装设有伸入至上端避空缺口37312内的活动压轮37352,活动摆杆37351的另一端部装设有促使活动压轮37352将通过上端导丝孔37311的单丝压紧的拉伸弹簧37353。

55.进一步的,下端活动导丝块开设有上下完全贯穿且供单丝从上往下通过的下端导丝孔37321,下端活动导丝块开设有侧向开口且与下端导丝孔37321连通的下端避空缺口37322;导丝块升降座3734于下端活动导丝块的旁侧通过枢轴铰装有单丝活动压杆37361,单丝活动压杆37361的自由端部呈楔形形状且伸入至下端活动导丝块的下端避空缺口37322内;导丝块升降座3734于单丝活动压杆37361的下端侧装设有朝上顶推单丝活动压杆37361的压缩弹簧37362,压缩弹簧37362的弹力作用促使单丝活动压杆37361的自由端部压紧通过下端导丝孔37321的单丝。

56.在本发明的单丝定长移送机构373实现单丝定长移送的过程中,由单丝供料器374送出的单丝依次穿入至上端固定导丝块3731的上端导丝孔37311、下端活动导丝块的下端导丝孔37321内;当需要朝下定长移送单丝时,导丝块驱动气缸3733动作且导丝块驱动气缸3733推动下端活动导丝块朝下移动,在此过程中,单丝活动压杆37361随着下端活动导丝块同步朝下移动,由于压缩弹簧37362的弹力作用使得单丝活动压杆37361的自由端部压紧位于下端导丝孔37321内的单丝,在单丝活动压杆37361随着导丝块升降座3734、下端活动导丝块同步朝下移动的过程中,单丝被拉着同步朝下移动,导丝块升降座3734下移距离即为单丝定长移动的长度。

57.需指出的是,由于拉伸弹簧37353的弹力作用,活动压轮37352保持压住上端导丝孔37311内的单丝,通过活动压轮37352对应单丝的压持作用,可保证位于活动压轮37352与单丝活动压杆37361之间的单丝处于张紧状态,以保证定长移送的准确性。

58.作为优选的实施方式,如图4至图6所示,单丝切断推送机构372包括有活动滑块3721,活动滑块3721开设有朝焊接上模34侧开口的单丝料仓37211,活动滑块3721的端部开设有与单丝料仓37211连通且供单丝进入至单丝料仓37211的滑块进料口37212。

59.其中,单丝供给安装架371螺装有沿着单丝料仓37211开口方向动作的切断驱动气缸3722,切断驱动气缸3722的活塞杆外延端部装设有切断驱动块3723,活动滑块3721安装于切断驱动块3723;单丝供给安装架371装设有位于活动滑块3721的单丝料仓37211开口位置的弯曲成型块3724,弯曲成型块3724开设有沿着单丝料仓37211开口方向完全贯穿的弯曲成型槽37241;当切断驱动气缸3722顶推切断驱动块3723、活动滑块3721朝焊接上模34侧移动时,活动滑块3721与弯曲成型块3724相对移动,进入至活动滑块3721的单丝料仓37211内的单丝于滑块进料口37212处被切断。

60.进一步的,活动滑块3721的单丝料仓37211内嵌装有活动推杆3725,切断驱动块3723螺装有推送驱动气缸3726,推送驱动气缸3726的活塞杆外延端部装设有推送驱动块3727,活动推杆3725的端部与推送驱动块3727连接;当推送驱动气缸3726顶推推送驱动块3727、活动推杆3725朝弯曲成型块3724侧移动时,活动推杆3725将被切断后的单丝推入至弯曲成型块3724的弯曲成型槽37241内,在此过程中,被切断后的单丝通过弯曲成型块3724的弯曲成型槽37241并被挤压成“c”形状。

61.工作时,由单丝定长移送机构373定长送入至的单丝经由活动滑块3721的滑块进料口37212而进入至活动滑块3721的单丝料仓37211内;待单丝定长移送机构373完成单丝定长移送后,切断驱动气缸3722动作,且切断驱动气缸3722顶推切断驱动块3723、活动滑块3721朝焊接上模34侧移动,活动滑块3721与弯曲成型块3724相对移动,进入至活动滑块3721的单丝料仓37211内的单丝于滑块进料口37212处被切断。被切断的单丝落入至活动滑块3721的单丝料仓37211内,而后推送驱动气缸3726动作,且推送驱动气缸3726顶推推送驱动块3727、活动推杆3725朝弯曲成型块3724侧移动,活动推杆3725将被切断后的单丝推入至弯曲成型块3724的弯曲成型槽37241内,在此过程中,被切断后的单丝通过弯曲成型块3724的弯曲成型槽37241并被挤压成“c”形状,且经切断且被挤压弯曲的单丝被推送至上止成型位。

62.作为优选的实施方式,如图1、图12以及图13所示,该拉链穿头、打上止装置还包括有位于前侧焊接下模351、后侧焊接下模352下端侧的焊接承托组件38。

63.具体的,焊接承托组件38包括有焊接承托安装架381,焊接承托安装架381的上端部装设有承托块导向座382,承托块导向座382开设有朝上开口的承托块导向槽;承托块导向座382的承托块导向槽内嵌装有分别呈竖向布置的前侧活动承托块3831、后侧活动承托块3841,前侧活动承托块3831位于前侧焊接下模351的正下方,后侧活动承托块3841位于后侧焊接下模352的正下方;焊接承托安装架381对应前侧活动承托块3831螺装有上下动作的前侧承托驱动气缸3832,前侧承托驱动气缸3832的活塞杆外延端部装设有前侧承托驱动杆3833,前侧承托驱动杆3833的上端部与前侧活动承托块3831的下端部连接;焊接承托安装架381对应后侧活动承托块3841螺装有上下动作的后侧承托驱动气缸3842,后侧承托驱动气缸3842的活塞杆外延端部装设有后侧承托驱动杆3843,后侧承托驱动杆3843的上端部与后侧活动承托块3841的下端部连接。

64.在本发明工作过程中,当前侧焊接下模351处于上止成型工位时,前侧承托驱动气缸3832动作且前侧承托驱动气缸3832驱动前侧活动承托块3831上移,以使得前侧活动承托块3831抵住前侧焊接下模351的下表面,在超声波熔接加工时,前侧活动承托块3831能够保证前侧焊接下模351不会移位,以保证超声波熔接加工的稳定可靠性。

65.同样的,当后侧焊接下模352处于上止成型工位时,后侧承托驱动气缸3842动作且后侧承托驱动气缸3842驱动后侧活动承托块3841上移,以使得后侧活动承托块3841抵住后侧焊接下模352的下表面,在超声波熔接加工时,后侧活动承托块3841能够保证后侧焊接下模352不会移位,以保证超声波熔接加工的稳定可靠性。

66.作为优选的实施方式,如图14所示,夹持移送单元1包括有同步动作的左侧驱动线性模组111、位于左侧驱动线性模组111右端侧的右侧驱动线性模组112,左侧驱动线性模组111与右侧驱动线性模组112左右正对且间隔布置,左侧驱动线性模组111的驱动端装设有左右水平动作的左侧电缸121,右侧驱动线性模组112的驱动端装设有左右水平动作的右侧电缸122;左侧电缸121的驱动端装设有左侧气夹131,右侧电缸122的驱动端装设有右侧气夹132。

67.在本发明的夹持移送单元1夹持拉链移动的过程中,左侧驱动线性模组111、右侧驱动线性模组112同步动作,左侧驱动线性模组111驱动左侧电缸121直线移动,右侧驱动线性模组112驱动右侧电缸122直线移动,左侧电缸121驱动左侧气夹131左右移动,右侧电缸122驱动右侧气夹132左右移动。

68.在实现拉链直线移送的过程中,左侧气夹131夹住拉链的左侧链带,右侧气夹132夹住拉链的右侧链带;当本发明的夹持移送单元1将拉链移送至拉链穿头单元2位置并进行拉链穿头作业时,左侧电缸121驱动左侧气夹131朝左侧移动,右侧电缸122驱动右侧气夹132朝右侧移动,以使得拉链的左侧链牙与右侧链牙分开,以保证拉链的左侧链牙、右侧链牙能够顺利地穿入至拉头。

69.一种拉链组装一体机,如图15所示,其包括拉链输送装置5、连续拉链带定位装置6、连续拉链带切断装置7以及拉链穿头、打上止装置;其中,该拉链穿头、打上止装置采用上述的拉链穿头、打上止装置。

70.对于本发明的拉链组装一体机而言,拉链输送组装将连续的拉链送入至连续拉链带定位装置6,待连续拉链带定位装置6对连续的拉链进行定位后,连续拉链带切断装置7将连续的拉链进行切断,切断后的拉链通过拉链穿头、打上止装置完成穿头、打上止作业。其中,拉链输送装置5、连续拉链带定位装置6、连续拉链带切断装置7均为本领域的常规设计,在此不再赘述。

71.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。