1.本发明涉及氢浆制备技术领域,尤其是涉及一种氢浆发生器、连续批量制备氢浆的系统及方法。

背景技术:

2.氢浆(slush hydrogen,俗称泥氢),是一种固态氢与液氢的混合物。获得的方法是将液氢冷却低于其正常沸点(一个大气压下氢的正常沸点为20.37k,即

‑

252.78℃),当继续深冷至凝固点(即固液气三相点)13.96k,即

‑

259.19℃时,液氢开始结晶成为固态氢,其密度为70.85kg/m3。相对于正常沸点的液氢,氢浆的热焓增加了57%,密度增加了15.9%。

3.早期对氢能的开发来自于航天燃料的需求,液氢与液氧组成的双组分低温液体推进剂的能量极高,已广泛用于运载火箭的氢氧发动机中。目前,氢能在新能源汽车的燃料或氢燃料电池的应用方面开始日益普及。然而目前以压缩气体形式最为普遍,通常储存压力大约在25~35mpa之间,采用碳纤维复合材料iv型罐的测试压力甚至达到70mpa,即便如此其系统单位储氢量(kwh/kg)也就是可逆储氢容量只能从1.9wt%提升到3wt%,存在体积比容量低、储氢量少的特点。而且最致命的是其安全性堪忧。液氢储氢虽然具有较高的体积能量密度,可逆储氢容量可达6.0wt%,但需要把氢气冷却至21k的低温容器中,这样需1/3的能量用于冷却,另外透过绝热壁的有限热交换会使得每天有2

‑

3%的氢气蒸发损失,面临能耗高、成本高和安全技术复杂等挑战。目前亟需解决的关键问题是如何提高储氢密度、储氢安全性和降低储氢成本,而氢浆具有相对较高的密度和热容量,可显著地提高储氢密度,进一步提高储存量和运输量,相对于液氢,继续深冷至三相点(13.96k)而获得的氢浆,其优势体现在以下几个方面:

4.(1)含50%固态氢的氢浆密度为81.5kg/m3,比正常沸点的液氢的密度高15.2%,能够使储存运输容积减少,或者使得单位容积的储氢量增加;

5.(2)含50%固态氢的氢浆比热容为12.27%cm3/g,比液氢的比热容低13%,相同条件下可降低对储存容器绝热的要求;

6.(3)含50%固态氢的氢浆热焓为39.6kj/g,比液氢的焓值低42.3%,因此热交换产生的氢气蒸发损失相对较少,可贮存时间比液氢长;

7.(4)含50%固态氢的氢浆与液氢的流体特征非常接近,由于氢浆发生器与外设储存容器之间存在的压力差,通过调节低温阀门,氢浆会自动进入外设储存容器中,对储存容器或槽车结构的改动很小。

8.迄今为止,氢浆的制备工艺主要是采用冷冻

‑

解冻技术,即先将液氢表面抽成真空,直到表面上形成固态氢薄膜,同时调高压力至在表面气氛的固态氢不熔化,由于固态氢密度较高,自然会沉于液氢当中。再把压力调低,形成第二层固态氢。重复这个过程,逐步增加固态氢的比例。但是该种方法的主要问题是氢浆是在氢的三相压力点形成的,在系统中的任何泄漏会导致空气集聚在氢浆中,这就要求在批量生产时增加设备的复杂程度以确保安全。此外,这种制备方法基本只适合于小批量生产。

9.第二种制备方法是氦气冷却螺旋技术(俄歇法),即圆筒内的螺旋把凝成的固态氢刮掉。螺旋氢浆机由变频调速风机驱动使氦在不同的流速下进行超临界冷却,混合阀将热交换器和旁通控制氢制冷剂按温度进行分流,制冷杜瓦瓶的液态氦通过两个热交换器为系统制冷:利用气体的显热以及液体氦的潜热,一个热交换器进行从超临界氦到液体氦的传热,而另一个逆流热交换器进行超临界氦到沸腾氦的传热。这种方法的缺点是需要一个特殊低温热交换器和螺旋驱动机制,这也是大批量生产的瓶颈。

10.其他的制备方法是在液体氢储罐中通过低温氦沸腾发泡技术,使低温氦氢混合物产生焦耳

‑

汤姆逊扩张。但是这种方法尚停留在实验室水平,对于大批量生产尚未实现。

技术实现要素:

11.本发明的目的在于提供一种氢浆发生器、连续批量制备氢浆的系统及方法,以解决现有技术中存在的制备工艺无法进行氢浆的连续批量生产的技术问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

12.为实现上述目的,本发明提供了以下技术方案:

13.本发明提供的一种氢浆发生器,包括真空绝缘容器以及位于所述真空绝缘容器内部的液氢深冷装置和氢浆产生装置,其中:

14.所述液氢深冷装置包括第四热交换器,在所述液氢深冷装置上连接有液氢入口管路和过冷液氢出口管路,所述液氢深冷装置用于使通过所述液氢入口管路进入的液氢经所述第四热交换器进行热交换降温后使其温度低于其正常沸点;

15.所述氢浆产生装置包括在其底部设置的喷枪总成,所述过冷液氢出口管路的末端通过液氢入口调节阀连接至所述喷枪总成并使过冷液氢经所述喷枪总成后在喷嘴处以雾状喷出,所述氢浆产生装置内部均匀充有能够冷却至氢的三相点温度以下的过冷氦气气氛,以使雾状喷出的液氢过冷形成固态氢颗粒。

16.根据一种优选实施方式,在所述氢浆产生装置的顶部设有热交换组件,所述热交换组件包括第一热交换器和过冷板,所述过冷板设置在所述第一热交换器的底部,所述过冷板包括顶板和底板,其中,沿所述顶板的径向设有窄槽,在所述底板的下方布设有多个与所述底板的表面呈夹角设置的挡板。

17.根据一种优选实施方式,所述第一热交换器上连接有由第一过冷氦入口管路和第一氦气出口管路组成的第一组氦循环系统以及由第二过冷氦入口管路和第二氦气出口管路组成的第二组氦循环系统,以通过所述第一组氦循环系统和所述第二组氦循环系统为所述第一热交换器提供冷循环使所述热交换器组件周围建立低于氢的三相点温度以下的低温环境;

18.在所述氢浆产生装置的上方设有氢气回收管路。

19.根据一种优选实施方式,在所述第二过冷氦入口管路上连接有喷枪氦气入口管路,所述喷枪氦气入口管路与位于所述喷枪总成内的喷枪氦气出口管路相连通,在所述喷枪氦气出口管路的末端设有氦气喷嘴,所述氦气喷嘴靠近所述喷嘴设置;以便将过冷氦气通过第二过冷氦入口管路、喷枪氦气入口管路和喷枪氦气出口管路分流至所述氦气喷嘴,以使过冷氦气能够喷射至液氢束流上。

20.根据一种优选实施方式,在所述氢浆产生装置的底部形成氢浆收集区,在所述氢

浆收集区的流体表面设有液位传感器;所述氢浆收集区通过氢浆出口管路与外部收集容器相连接,且在所述氢浆出口管路上设有氢浆出口低温节流阀,以便利用所述氢浆产生装置与所述外部收集容器之间的压力差使呈流体状态的氢浆连续输送至所述外部收集容器内。

21.根据一种优选实施方式,在所述氢浆出口管路内设有在线密度传感器和压差式流量计,所述在线密度传感器与氢浆出口低温节流阀均与外部控制设备相连接并基于所述在线密度传感器的测量值调节所述氢浆出口低温节流阀的开度;所述压差式流量计用于监测氢浆流量。

22.根据一种优选实施方式,所述第四热交换器上连接有第三过冷氦入口管路和第三氦气出口管路,以通过所述第三过冷氦入口管路和所述第三氦气出口管路为所述第四热交换器提供冷循环。

23.根据一种优选实施方式,所述真空绝缘容器包括容器外壳、容器内胆和位于顶部的密封盖;

24.在所述氢浆产生装置内还设置有检测系统和接口适配器,所述检测系统包括温度控制器、压力传感器、可视化监控系统和低温照明灯;所述检测系统通过所述接口适配器与外部控制设备进行信号传输。

25.本发明还提供了一种连续批量制备氢浆的系统,所述系统包括所述的氢浆发生器,所述系统还包括氢气液化装置和过冷氦气发生器,其中,所述氢气液化装置与所述氢浆发生器的液氢深冷装置通过液氢输送管路相连接;所述过冷氦气发生器通过虹吸管路与氢浆产生装置相连接。

26.本发明还提供了一种连续批量制备氢浆的方法,所述方法采用所述的系统来完成,所述方法包括:

27.通过液氢输送管路将氢气液化装置产生的液氢或液氢原料输送至氢浆发生器的液氢深冷装置,使液氢经第四热交换器进行热交换降温后使其温度低于其正常沸点;

28.将液氢深冷装置降温处理后的液氢引入氢浆产生装置的喷枪总成内;

29.通过虹吸管路将过冷氦气发生器产生的过冷氦引入氢浆产生装置的热交换组件和喷枪总成内,以便使氢浆产生装置内部均匀充有能够冷却至氢的三相点温度以下的过冷氦气气氛,以使自喷枪总成的喷嘴以雾状喷出的液氢过冷形成固态氢颗粒;产生的固态氢自然沉降至位于氢浆产生装置底部的氢浆收集区内,与液氢混合形成具有一定固化率的氢浆;

30.打开氢浆出口低温节流阀,利用氢浆产生装置内部与外部收集容器之间的压力差使氢浆连续输送至外部收集容器内;

31.所述氢浆产生装置内部产生的氢气通过氢气回收管路进入氢气回收系统;所述氢浆产生装置内部产生的氦气通过第一氦气出口管路和第二氦气出口管路进入氦气回收系统。

32.基于上述技术方案,本发明的氢浆发生器、连续批量生产氢浆的系统及方法至少具有如下技术效果:

33.本发明的氢浆发生器包括真空绝缘容器以及位于真空绝缘容器内部的液氢深冷装置和氢浆产生装置,其中液氢深冷装置用于对液氢进行深冷处理,使进入液氢深冷装置内的液氢经其内部设置的第四热交换器进行热交换降温后使其温度低于其正常沸点

(19.28k)。氢浆产生装置包括在其底部设置的喷枪总成,经液氢深冷装置进行深冷处理的液氢进入喷枪总成以使过冷液氢经喷枪总成后在喷嘴处以雾状喷出,氢浆产生装置内部均匀充有能够冷却至氢的三相点温度以下的过冷氦气气氛,以使雾状喷出的液氢过冷形成固态氢颗粒。本发明采用喷枪使液氢在喷嘴处迅速雾化,雾状氢粒子流喷射到充满低温氦气气氛的氢浆产生装置内,从而在低于三相点温度的液氢表面形成固态氢颗粒,固态氢颗粒凝聚成为氢浆。本发明的氢浆可以在正压下生产,无需抽成真空,从而消除了固体中残存的空气所引起的安全问题。

34.另一方面,本发明还提供了连续批量生产氢浆的系统,包括氢浆发生器、氢气液化装置和过冷氦气发生器,其中,氢气液化装置与氢浆发生器的液氢深冷装置通过液氢输送管路相连接;过冷氦气发生器通过虹吸管路与氢浆产生装置相连接。从而形成连续批量生产的工艺系统,产量可根据容器大小、喷嘴数量和尺寸进行调整。

35.另一方面,本发明还提供了连续批量生产氢浆的方法,从而使得氢浆在正压下产生,消除了固体中残存的空气所引发的安全问题;同时可以连续批量进行生产,解决了现有技术的氢浆制备工艺无法批量连续生产的问题。

附图说明

36.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

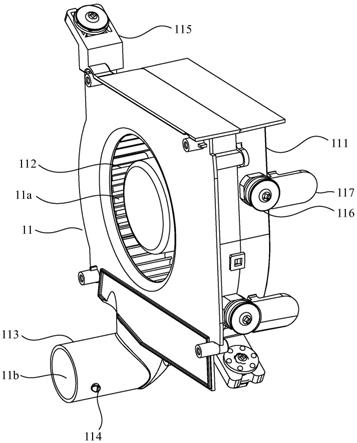

37.图1是本发明的氢浆发生器的结构示意图;

38.图2是本发明的连续批量制备氢浆的系统的结构示意图;

39.图3是本发明的连续批量制备氢浆的方法的工艺流程图;

40.图4是本发明的过冷板的顶板的俯视图;

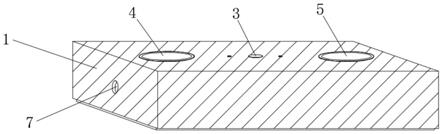

41.图5是本发明的过冷板的截面图。

42.图中:1

‑

容器外壳;2

‑

容器内胆;3

‑

第四热交换器;4

‑

第三过冷氦入口管路;5

‑

液氢入口管路;6

‑

第三氦气出口管路;7

‑

第一氦气出口管路;8

‑

第一过冷氦入口管路;10

‑

外部收集容器;11

‑

氢气回收管路;12

‑

第二过冷氦入口管路;13

‑

第二氦气出口管路;14

‑

喷枪氦气入口管路;15

‑

第一热交换器;16

‑

过冷板;17

‑

氢浆出口管路;18

‑

喷枪总成;19

‑

氦气喷嘴;21

‑

喷枪氦气出口管路;22

‑

氢浆收集区;23

‑

氢浆出口低温节流阀;24

‑

液氢入口调节阀;25

‑

过冷液氢出口管路;26

‑

液氢深冷装置;27

‑

氢浆产生装置;28

‑

喷嘴;30

‑

真空绝缘容器;100

‑

氢气储存罐;120

‑

氢气液化装置;130

‑

氦气储存罐;140

‑

过冷氦气发生器;161

‑

顶板;162

‑

底板;163

‑

窄槽;164

‑

挡板。

具体实施方式

43.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

44.在本发明的描述中,需要说明的是,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

45.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本发明中的具体含义。

46.实施例1

47.如图1所示,本发明提供了一种氢浆发生器,包括真空绝缘容器30以及位于真空绝缘容器30内部的液氢深冷装置26和氢浆产生装置27。其中:液氢深冷装置26包括第四热交换器3,在液氢深冷装置上连接有液氢入口管路5和过冷液氢出口管路25,液氢深冷装置用于使通过液氢入口管路5进入的液氢经第四热交换器3进行热交换降温后使其温度低于其正常沸点。从而保证冷凝产生的液氢在输送至喷枪总成的喷嘴时,温度降至低于液氢的正常沸点(19.28k)。氢浆产生装置27包括在其底部设置的喷枪总成18,过冷液氢出口管路25的末端通过液氢入口调节阀24连接至喷枪总成18并使过冷液氢经喷枪总成18后在喷嘴28处以雾状喷出,氢浆产生装置27内部均匀充有能够冷却至氢的三相点温度以下的过冷氦气气氛,以使雾状喷出的液氢过冷形成固态氢颗粒。当液氢以雾状氢粒子流喷射到充满低温氦气气氛的氢浆产生装置中,能够在低于三相点温度的液氢表面形成固态氢颗粒,固态氢颗粒凝聚成为氢浆。

48.继续参考图1,优选的,在氢浆产生装置27的顶部设有热交换组件。热交换组件能够为液氢在三相点的固化提供低温气氛。优选的,热交换组件包括第一热交换器15和过冷板16。过冷板16设置在第一热交换器15的底部。优选的,如图4和图5所示,过冷板16包括顶板161和底板162。优选的,顶板161和底板162为直径为φ200mm的圆板。其中,沿顶板161的径向设有窄槽163,窄槽163用于为过冷氦气通过流动通道,以保证过冷板周围建立低于三相点以下的低温环境。优选的,在底板162的下方布设有多个与底板162的表面呈夹角设置的挡板164。可以理解为:多个挡板形成百叶窗形式,如此设置起到使喷雾中的固体或液体颗粒在挡板的作用下发生偏转或击打后远离窄槽,仅允许气体通过过冷板,避免在氢浆中混入氦气。

49.继续参考图1,第一热交换器15产生的冷量是由两组氦循环系统提供。优选的,第一热交换器15上连接有由第一过冷氦入口管路8和第一氦气出口管路7组成的第一组氦循环系统以及由第二过冷氦入口管路12和第二氦气出口管路13组成的第二组氦循环系统。优选的,以第一组氦循坏系统为主。进而通过第一组氦循环系统和第二组氦循环系统为第一热交换器15提供冷循环使热交换器组件周围建立低于氢的三相点温度以下的低温环境。优选的,第一热交换器的液氦温度可降至10

‑

11k,从而在过冷板16周围建立低于三相点以下的低温环境,以保持低温为13.8k,压力为0.12mpa,为液氢在三相点连续固化提供低温气氛。

50.优选的,在第二过冷氦入口管路12上连接有喷枪氦气入口管路14,喷枪氦气入口管路14与位于喷枪总成18内的喷枪氦气出口管路21相连通,在喷枪氦气出口管路21的末端设有氦气喷嘴19,氦气喷嘴19靠近喷嘴28设置。以便将过冷氦气通过第二过冷氦入口管路12、喷枪氦气入口管路14和喷枪氦气出口管路21分流至氦气喷嘴19,以使过冷氦气能够喷射至液氢束流上。从而在整个氢浆产生装置的上下部分均由过冷氦气包围,氢浆产生装置产生的均匀的低温环境能够使液氢过冷到快速结晶的水平。

51.优选的,为了避免喷枪总成的喷嘴堵塞,可在喷枪总成的一侧设置加热器,以使连接喷嘴的管路自动加温,以熔化喷嘴中的固定颗粒避免喷嘴堵塞。

52.优选的,如图1所示,在氢浆产生装置27的底部形成氢浆收集区22,在过冷氦气环境中产生的固态氢自然沉降到底部的氢浆收集区22,与液氢混合形成具有一定固化率的氢浆。优选的,在氢浆收集区22的流体表面设有液位传感器;用于实时监测氢浆收集区22内的氢浆液位情况。优选的,氢浆收集区22通过氢浆出口管路17与外部收集容器10相连接,且在氢浆出口管路17上设有氢浆出口低温节流阀23,以便利用氢浆产生装置27与外部收集容器10之间的压力差使呈流体状态的氢浆连续输送至外部收集容器10内。优选的,氢浆出口管路17和外部收集容器10均为真空绝缘结构。

53.优选的,在氢浆出口管路17内设有在线密度传感器和压差式流量计。优选的,在线密度传感器可设置在氢浆出口管路17靠近外部收集容器10的一端。在线密度传感器与氢浆出口低温节流阀23均与外部控制设备相连接并基于在线密度传感器的测量值调节氢浆出口低温节流阀23的开度。压差式流量计用于监测压差。优选的,压差式流量计采用文丘里流量计。通过文丘里流量计测得的压差与在线密度传感器测得的密度测量值一起用于计算输送到外部收集容器10的氢浆密度和流量。

54.参考图1,优选的,第四热交换器3上连接有第三过冷氦入口管路4和第三氦气出口管路6,以通过第三过冷氦入口管路4和第三氦气出口管路6为第四热交换器3提供冷循环。

55.进一步优选的,真空绝缘容器30包括容器外壳1、容器内胆2和位于顶部的密封盖;容器外壳1和容器内胆2形成能够屏蔽辐射的双层真空绝缘结构。

56.优选的,在氢浆产生装置27内还设置有检测系统和接口适配器。检测系统包括温度控制器、压力传感器、可视化监控系统和低温照明灯;其中,温度控制器包括温度传感器,用于监测氢浆产生装置27内的温度,温度传感器采用在4k

‑

100k的温度范围内校准的硅二极管温度传感器或自动温控器。压力传感器采用低温压力传感器,用于监测氢浆产生装置内的压力。可视化监控系统可通过内置摄像机和低温照明灯配合,观察氢浆产生装置内腔固态颗粒情况。本发明的低温照明灯使用特制“低温照明灯”,可提高亮度和降低可视化系统照明的热输入。优选的,检测系统通过接口适配器与外部控制设备进行信号传输。

57.优选的,在氢浆产生装置27的上方设有氢气回收管路11。优选的,在氢气回收管路11上设有调节阀。在氢浆制备过程中产生的氢气,通过真空泵从氢浆产生装置中抽出,排放的氢气经过氢气回收管路11和调节阀进入氢气回收系统,首选可用于电力系统(如燃料电池系统)。在氢浆制备过程中复温的氦气通过真空泵从氢浆产生装置中抽出,经过第一氦气出口管路7、第二氦气出口管路13和第三氦气出口管路6进入氦气回收系统,并经过相应处理后再次成为液氦,从而形成氦制冷循环为氢制冷循环源源不断地提供冷量,以避免氦气被直接排放的浪费,节约珍贵氦资源。

58.实施例2

59.本实施例提供了一种连续批量制备氢浆的系统,如图2所示,该系统包括前述实施例1所述的氢浆发生器,还包括氢气液化装置120和过冷氦气发生器140。其中,氢气液化装置120与氢浆发生器的液氢深冷装置26通过液氢输送管路相连接,用于为氢浆发生器提供冷凝的液氢。过冷氦气发生器140通过虹吸管路与氢浆产生装置27相连接,用于为氢浆发生器提供过冷环境的冷量。

60.优选的,如图2所示,氢气液化装置120与氢气储存罐100相连接。优选的,氢气液化装置120内设有第二热交换器,氢气储存罐100内经压缩、过滤和净化后压力大于1.1mpa的氢气依次进入氢气液化装置120并与第二热交换器进行热交换降温处理。在氢气液化装置120与液氢深冷装置26之间的液氢输送管路上设有低温阀,通过低温阀控制进入液氢深冷装置内的液氢压力大于0.15mpa,在高于大气压时能够达到理想的过冷度。优选的,氢气液化装置120与过冷氦气发生器140相连接,以便为第二热交换器提供冷量。

61.优选的,如图2所示,过冷氦气发生器140与氦气储存罐130相连接。为过冷氦气发生器提供氦气来源。优选的,过冷氦气发生器140内设有第三热交换器,过冷氦气发生器140通过连接液氨进口管路和氨气出口管路以利用液氨为第三热交换器提供冷量。

62.需要说明的是,本发明的氢气液化装置和过冷氦气发生器也可采用现有技术中的其他成熟的工艺设备代替。

63.实施例3

64.如图3所示,一种连续批量制备氢浆的方法,所述方法采用实施例2的紫铜来完成,所述方法包括:

65.(1)通过液氢输送管路将氢气液化装置120产生的液氢或液氢原料输送至氢浆发生器的液氢深冷装置26,使液氢经第四热交换器3进行热交换降温后使其温度低于其正常沸点;此时温度降至20k以下,压力调整至0.15mpa;

66.(2)将液氢深冷装置26降温处理后的液氢引入氢浆产生装置27的喷枪总成18内;保持氢浆产生装置内腔压力为0.12mpa,温度为13k;

67.(3)通过虹吸管路将过冷氦气发生器140产生的过冷氦引入氢浆产生装置27的热交换组件和喷枪总成18内,以便使氢浆产生装置27内部均匀充有能够冷却至氢的三相点温度以下的过冷氦气气氛,以使自喷枪总成的喷嘴以雾状喷出的液氢过冷形成固态氢颗粒;产生的固态氢自然沉降至位于氢浆产生装置27底部的氢浆收集区22内,与液氢混合形成具有一定固化率的氢浆;使液氢形成喷雾的目的是增加液氢暴露的“比表面积”以促进其结晶。

68.(4)打开氢浆出口低温节流阀23,利用氢浆产生装置27内部与外部收集容器10之间的压力差使氢浆连续输送至外部收集容器10内;固液氢共存的温度范围很窄(13.96k),因此处于三相点的液体和固体(潜热)的焓差使氢浆处在流体状态,打开氢浆出口低温节流阀23,利用氢浆产生装置容器内腔与外部收集容器10之间存在的压力差,氢浆会经真空绝缘的氢浆出口管路17自行输送到外部收集容器10,而无需用泵抽。外部收集容器也必须是真空绝缘结构,根据需要,只在喷嘴前端和氢浆产生装置内部对氢作过冷处理,实现包括在输送管路中的输送、加载到外部收集容器和储存等连续的制备流程。

69.(5)氢浆产生装置27内部产生的氢气通过氢气回收管路11进入氢气回收系统;氢

浆产生装置27内部产生的氦气通过第一氦气出口管路7和第二氦气出口管路13进入氦气回收系统。在液氦提供冷量后,复温后的氦气被回收并经过相应处理后再次成为液氦,从而形成氦制冷循环为氢制冷循环源源不断地提供冷量,以避免氦气被直接排放的浪费,节约珍贵氦资源。

70.本发明的制备方法所制备的氢浆的产能可根据需要调整氢浆发生器容器尺寸、喷枪数量等参数,很容易实现从小批量(例如2升/天),扩大到一个中等规模的工作站(例如100升/小时),无需对生产设备进行大规模的改造。

71.由于采用小晶粒本发明可以实现固化率超过50%的氢浆,且具有较好的流动性。本发明的氢浆发生器、连续批量制备氢浆的系统是能够实现连续量产具有50%以上固化率且相对均质的氢浆生产设备和工艺,实现了量产具有足够流动性的近均质氢浆,适合氢能的产业链包括上游的氢能制备、中游氢能储存运输、下游氢燃料电池及氢能源燃料电池应用等多个环节,为其输送储存提供解决方案。

72.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。