1.本发明涉及电机生产装配技术领域,具体为一种电机生产装配用快速装配装置。

背景技术:

2.电机(英文:electric machinery,俗称“马达”)是指依据电磁感应定律实现电能转换或传递的一种电磁装置。电机在电路中是用字母m(旧标准用d)表示,它的主要作用是产生驱动转矩,作为用电器或各种机械的动力源,发电机在电路中用字母g表示,它的主要作用是利用机械能转化为电能。

3.现有电机装配过程中,将定子与转子进行组装时,通常一道工序固定设置在一个工位上,在进行装配时需要定子和转子进行夹装,再将转子装配到定子中,装配完成后再将电机取下后,再重新进行夹装装配下个零部件,从而使得生产线工作过程中需要多次进行停下操作,使得生产效率下降;其次同一工位进行夹装与取件,导致工位附近堆积了大量的零部件和装配总成,给配件转运造成压力,从而进一步降低了工作效率。

4.基于此,本发明设计了一种电机生产装配用快速装配装置,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种电机生产装配用快速装配装置,以解决上述背景技术中提出了现有电机装配过程中,将定子与转子进行组装时,通常一道工序固定设置在一个工位上,在进行装配时需要定子和转子进行夹装,再将转子装配到定子中,装配完成后再将电机取下后,再重新进行夹装装配下个零部件,从而使得生产线工作过程中需要多次进行停下操作,使得生产效率下降;其次同一工位进行夹装与取件,导致工位附近堆积了大量的零部件和装配总成,给配件转运造成压力,从而进一步降低了工作效率的问题。

6.为实现上述目的,本发明提供如下技术方案:一种电机生产装配用快速装配装置,包括电机和固定柱,所述固定柱上下两端分别转动设置有转速同步的下环板和上环板,所述下环板上端环绕其轴线环形阵列排列设置有定子夹具,所述上环板下端设置有多个与定子夹具一一对应的可上下移动的转子夹具,所述固定柱外端固定设置有用于驱动转子夹具上下移动使得设备能进行连续性装配的循环装置,所述下环板和上环板之间固定设置有环绕两者轴线圆周阵列的同步杆,所述上环板中央同轴固定设置有驱动环齿板,所述驱动环齿板外端啮合有驱动齿轮,所述驱动齿轮同轴固定设置在电机输出轴上,所述电机通过支架固定设置在固定柱外壁。

7.作为本发明的进一步方案,所述定子夹具包括圆柱桶,所述圆柱桶下端通过支架固定设置在下环板上端,所述圆柱桶外侧壁环绕其轴线圆形阵列有多个与其固定的铰接架,所述铰接架中间铰接有z夹爪,所述z夹爪下端开设有斜面,所述圆柱桶下端外壁竖向滑动设置有触发环板,所述触发环板上端开设有用于挤压z夹爪绕着其铰接轴转动的楔面,所述触发环板下端固定设置有竖向滑动设置在下环板上的滑架,所述滑架穿过下环板的一端固定设置有凸面板,所述凸面板下端接触有用于驱动凸面板上下移动的起伏轨道,所述起

伏轨道通过支架固定设置在固定柱下端外壁。

8.作为本发明的进一步方案,所述圆柱桶环绕其轴线环形阵列有径向滑动设置的弹簧杆,圆柱桶内侧的所述弹簧杆一端固定设置有居心杆,所述弹簧杆另一端接触在触发环板内侧开设的楔面上。

9.作为本发明的进一步方案,包括钻头夹具,位于圆柱桶上方的其中一组所述转子夹具包括竖向滑动设置在上环板上的位移杆,所述位移杆下端同轴固定设置有用于夹装定子的钻头夹具,所述位移杆侧壁固定设置有两个用于卡接在循环装置中用于驱动位移杆上下移动的卡杆。

10.作为本发明的进一步方案,所述循环装置包括起伏环板,所述起伏环板中央开设有避让位移杆的通槽,所述同步杆设置在通槽内,所述起伏环板内圈通过支架固定设置在固定柱外壁,所述固定柱穿过上环板的一端固定设置有防干涉环板,所述起伏环板外圈通过向上的支架固定设置在防干涉环板下端,两个所述卡杆分别卡在起伏环板上端面和下端面。

11.作为本发明的进一步方案,所述钻头夹具转动夹装外壁固定设置有摩擦轮,所述起伏环板下侧最低点内圈和最高点外圈分别固定设置有用于驱动摩擦轮转动对定子进行释放和夹装的释放摩擦条和夹紧摩擦条。

12.作为本发明的进一步方案,所述卡杆外壁采用减摩材料。

13.作为本发明的进一步方案,所述电机采用减速电机。

14.与现有技术相比,本发明的有益效果是:

15.1.本发明通过上环板和下环板同步转动后会分别带动转子夹具和定子夹具一一对应转动,同时转子夹具受到循环装置的作用在上环板进行向下移动,从而将转子插入定子内,循环装置再驱动转子夹具在上环板上向上移动从而完成复位初始状态,从而完成装配的连续性工作;其次通过上环板和下环板同步转动带动转子夹具和定子夹具转动,在转动过程中进行装配,在装配完成后已经将配件和成品转移了工位,使得下料和上料区进行错开,从而避免了现有设备在装配时使得配件和产品混合在一起,导致操作人员操作空间下降的问题出现,使得需要进行停机操作,对配件和产品进行转运,从而造成的生产效率下降的问题出现。

16.2.本发明通过固定的起伏轨道与滑动的凸面板作用,间接地使得z夹爪进行逆时针和顺时针的切换动作,从而对圆柱桶内的定子配件进行夹紧和释放,使得设备在进行装配时,z夹爪紧紧将定子配件装夹在圆柱桶内,在设备装配完成后再使得z夹爪转动释放装配好的电机,从而完成了设备运行过程中的自动装夹和卸载,提高了工作效率;其次通过起伏轨道的低段设置使得设备能在不停机的情况下进行定子上料,再自动夹装,从而使得设备进行连续性工作,进一步提高了工作效率。

17.3.本发明通过循环装置驱动位移杆上下移动带动钻头夹具上下移动完成转子配件向被夹装好的定子配件中移动,完成装配的同时,再转动钻头夹具即可完成释放动作,从而完成配件在位置切换过程中完成装配,从而提高了工作效率;其次再通过钻头夹具的固有属性可夹装不同直径的轴,从而进行夹装不同粗细的转子轴,从而扩大了设备的适用性广的效果。

18.4.本发明通过固定的起伏环板挤压正在公转的位移杆侧壁的卡杆随着起伏环板

的弯曲轨迹,进行上下移动,从而将转子装配到定子中,再完成上移复位进行循环工作,从而使得位移杆能进行往复运动的同时随着下端的定子夹具同步公转位移,从而使得设备进行转动装配变换配件和产品位置的同时完成连续性闭环运动,从而使得设备进行高效工作,再通过位移杆下端的钻头夹具外壁的摩擦轮与释放摩擦条和夹紧摩擦条地摩擦,完成自动装夹和释放动作,从而完成设备不停机上下料,从而进一步提高设备的装配效率。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

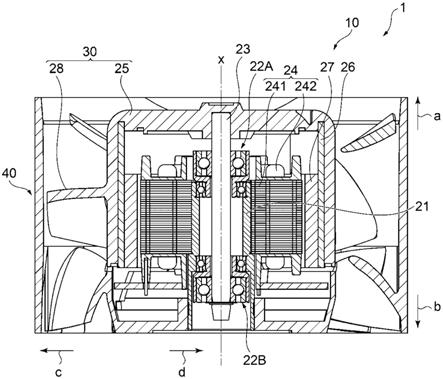

20.图1为本发明总体结构示意图;

21.图2为本发明侧仰视总体结构示意图;

22.图3为本发明侧俯视轴剖结构示意图;

23.图4为本发明图3中a处放大结构示意图。

24.附图中,各标号所代表的部件列表如下:

25.电机10,固定柱11,下环板12,上环板13,定子夹具14,转子夹具15,循环装置16,同步杆17,驱动环齿板18,驱动齿轮19,圆柱桶22,铰接架23,z夹爪24,斜面25,触发环板26,楔面27,滑架28,凸面板29,起伏轨道30,弹簧杆32,居心杆33,位移杆35,钻头夹具36,卡杆37,起伏环板40,通槽41,防干涉环板42,摩擦轮45,释放摩擦条46,夹紧摩擦条47。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

27.请参阅图1

‑

4,本发明提供一种技术方案:一种电机生产装配用快速装配装置,包括电机10和固定柱11,固定柱11上下两端分别转动设置有转速同步的下环板12和上环板13,下环板12上端环绕其轴线环形阵列排列设置有定子夹具14,上环板13下端设置有多个与定子夹具14一一对应的可上下移动的转子夹具15,固定柱11外端固定设置有用于驱动转子夹具15上下移动使得设备能进行连续性装配的循环装置16,下环板12和上环板13之间固定设置有环绕两者轴线圆周阵列的同步杆17,上环板13中央同轴固定设置有驱动环齿板18,驱动环齿板18外端啮合有驱动齿轮19,驱动齿轮19同轴固定设置在电机10输出轴上,电机10通过支架固定设置在固定柱11外壁;

28.为了解决现有电机装配过程中,将定子与转子进行组装时,通常一道工序固定设置在一个工位上,在进行装配时需要定子和转子进行夹装,再将转子装配到定子中,装配完成后再将电机取下后,再重新进行夹装装配下个零部件,从而使得生产线工作过程中需要多次进行停下操作,使得生产效率下降;其次同一工位进行夹装与取件,导致工位附近堆积了大量的零部件和装配总成,给配件转运造成压力,从而进一步降低了工作效率的问题;

29.本发明使用时,先将本装置组装好(如图1所示,图中上向下看为本装置的上端,本装置大部分部件采用环形阵列排布,对于前后左右不方便区分,此后部件运动均采用设备摆正后描述部件位置逆时针方向看);

30.本发明使用时,先将电机定子夹装到定子夹具14上,再将电机转子夹装到转子夹具15上,启动电机10,电机10驱动驱动齿轮19转动,驱动齿轮19转动驱动驱动环齿板18转动,驱动环齿板18转动驱动上环板13在固定柱11外壁转动,上环板13转动后会通过同步杆17驱动下端的下环板12在固定柱11外壁转动(如图1和2所示),上环板13和下环板12同步转动后会分别带动转子夹具15和定子夹具14一一对应转动,同时转子夹具15受到固定柱11外壁的循环装置16的作用在上环板13进行向下移动,从而将转子插入定子内,完成装配,循环装置16再驱动转子夹具15在上环板13上向上移动从而完成复位初始状态,从而完成两个夹具对定子和转子夹装后再旋转装配,再分离进行重复动作,从而使得设备进行连续性装配工作,其次通过上环板13和下环板12同步转动带动转子夹具15和定子夹具14转动,在转动过程中进行装配,在装配完成后已经将配件和成品转移了工位,使得下料和上料区进行错开,从而避免了现有设备在装配时使得配件和产品混合在一起,导致操作人员操作空间下降的问题出现,使得需要进行停机操作,对配件和产品进行转运,从而造成的生产效率下降的问题出现;

31.本发明通过上环板13和下环板12同步转动后会分别带动转子夹具15和定子夹具14一一对应转动,同时转子夹具15受到循环装置16的作用在上环板13进行向下移动,从而将转子插入定子内,循环装置16再驱动转子夹具15在上环板13上向上移动从而完成复位初始状态,从而完成装配的连续性工作;其次通过上环板13和下环板12同步转动带动转子夹具15和定子夹具14转动,在转动过程中进行装配,在装配完成后已经将配件和成品转移了工位,使得下料和上料区进行错开,从而避免了现有设备在装配时使得配件和产品混合在一起,导致操作人员操作空间下降的问题出现,使得需要进行停机操作,对配件和产品进行转运,从而造成的生产效率下降的问题出现。

32.作为本发明的进一步方案,定子夹具14包括圆柱桶22,圆柱桶22下端通过支架固定设置在下环板12上端,圆柱桶22外侧壁环绕其轴线圆形阵列有多个与其固定的铰接架23,铰接架23中间铰接有z夹爪24,z夹爪24下端开设有斜面25,圆柱桶22下端外壁竖向滑动设置有触发环板26,触发环板26上端开设有用于挤压z夹爪24绕着其铰接轴转动的楔面27,触发环板26下端固定设置有竖向滑动设置在下环板12上的滑架28,滑架28穿过下环板12的一端固定设置有凸面板29,凸面板29下端接触有用于驱动凸面板29上下移动的起伏轨道30,起伏轨道30通过支架固定设置在固定柱11下端外壁;

33.本发明使用时,随着定子夹具14随着下环板12转动过程中,凸面板29在起伏轨道30上滑动(如图2和3所示),在夹装定子时凸面板29处于起伏轨道30的低段面上滑动,凸面板29受到自身重力带动滑架28沿着下环板12下移,使得触发环板26也沿着圆柱桶22外壁随着下移,触发环板26下移后上侧的楔面27不再挤压z夹爪24下端的斜面25(如图4所示),z夹爪24受到下端重力大于上端重力的影响绕着铰接架23顺时针转动,使得z夹爪24上端转动出圆柱桶22内壁范围,从而将内部的组装好的电机进行释放(如图3和4所示,起伏轨道30处于低段有一段时间,使得z夹爪24有一段时间处于卸料状态,此时可将装载好的电机取出),同时随着设备继续运行,再将定子安装到定子夹具14内,这时的卸载电机和装载零件已经

处于不同位置上,随着设备进行运行,凸面板29开始受到起伏轨道30的曲面上升变化克服自身重力开设上升,凸面板29间接将触发环板26向上沿着圆柱桶22外壁顶起,楔面27挤压z夹爪24下端斜面25,使得z夹爪24发生逆时针转动,上端卡入圆柱桶22内部从而将定子配件稳固的夹装在圆柱桶22内部,随着设备的运行再进行装配;

34.本发明通过固定的起伏轨道30与滑动的凸面板29作用,间接地使得z夹爪24进行逆时针和顺时针的切换动作,从而对圆柱桶22内的定子配件进行夹紧和释放,使得设备在进行装配时,z夹爪24紧紧将定子配件装夹在圆柱桶22内,在设备装配完成后再使得z夹爪24转动释放装配好的电机,从而完成了设备运行过程中的自动装夹和卸载,提高了工作效率;其次通过起伏轨道30的低段设置使得设备能在不停机的情况下进行定子上料,再自动夹装,从而使得设备进行连续性工作,进一步提高了工作效率。

35.作为本发明的进一步方案,圆柱桶22环绕其轴线环形阵列有径向滑动设置的弹簧杆32,圆柱桶22内侧的弹簧杆32一端固定设置有居心杆33,弹簧杆32另一端接触在触发环板26内侧开设的楔面27上(如图4所示,弹簧杆32可随着对定子外壁的压力进行自动收缩,避免了居心杆33将定子硬性挤压居中,造成定子配件损坏),在进行夹装定子时,触发环板26上升,从而使得内侧的楔面27挤压圆柱桶22侧壁径向的弹簧杆32向圆柱桶22内伸长,从而使得多个环形阵列的居心杆33挤压定子外壁,使得定子在圆柱桶22内处于居中位置的同时进行夹装,从而避免了定子不居中,导致装配产生碰撞的同时,导致配件损坏的问题出现。

36.作为本发明的进一步方案,包括钻头夹具36,位于圆柱桶22上方的其中一组转子夹具15包括竖向滑动设置在上环板13上的位移杆35,位移杆35下端同轴固定设置有用于夹装定子的钻头夹具36,位移杆35侧壁固定设置有两个用于卡接在循环装置16中用于驱动位移杆35上下移动的卡杆37;

37.本发明使用时,随着上环板13和下环板12转动,位移杆35也随着上环板13进行公转,在位移杆35公转时位移杆35外壁的卡杆37受到循环装置16的作用向下移动将下端钻头夹具36中夹装的转子向下移动插入下端的圆柱桶22中的被夹装的定子中,在完成装配后在使用外部动力使得钻头夹具36转动(如图1和2所示,其中采用钻头夹具36,即可实现不同粗细的转子轴夹装,从而提高产品的适用范围),将转子配件进行释放即可,转子释放后随着设备继续运行,这时再将转子配件中的转轴插入钻头夹具36,使用外部动力使得钻头夹具36反向转动,即可完成重新装夹;

38.本发明通过循环装置16驱动位移杆35上下移动带动钻头夹具36上下移动完成转子配件向被夹装好的定子配件中移动,完成装配的同时,再转动钻头夹具36即可完成释放动作,从而完成配件在位置切换过程中完成装配,从而提高了工作效率;其次再通过钻头夹具36的固有属性可夹装不同直径的轴,从而进行夹装不同粗细的转子轴,从而扩大了设备的适用性广的效果。

39.作为本发明的进一步方案,循环装置16包括起伏环板40,起伏环板40中央开设有避让位移杆35的通槽41,同步杆17设置在通槽41内,起伏环板40内圈通过支架固定设置在固定柱11外壁,固定柱11穿过上环板13的一端固定设置有防干涉环板42,起伏环板40外圈通过向上的支架固定设置在防干涉环板42下端,两个卡杆37分别卡在起伏环板40上端面和下端面;钻头夹具36转动夹装外壁固定设置有摩擦轮45,起伏环板40下侧最低点内圈和最

高点外圈分别固定设置有用于驱动摩擦轮45转动对定子进行释放和夹装的释放摩擦条46和夹紧摩擦条47;

40.本装置使用时(同步杆17设置在通槽41内和起伏环板40外圈通过向上的支架固定设置在防干涉环板42下端,为了避免设备运动部件的干涉问题),位移杆35随着上环板13公转时,位移杆35位于固定的起伏环板40中间的通槽41公转,同时位移杆35侧壁的卡杆37卡在起伏环板40上下端面随着起伏环板40进行上下位移(如图1和2所示,其中起伏环板40和起伏轨道30的布置方式为,起伏环板40的最高段对应起伏轨道30的最低段,起伏环板40最低段对应起伏轨道30最高段,从而使得起伏环板40驱动位移杆35下移时将转子插入定子时,保证了定子被牢牢夹装在圆柱桶22内),使得位移杆35将下端的转子装配到定子内部,同时钻头夹具36外端的摩擦轮45与下端的起伏环板40下端内侧的释放摩擦条46摩擦转动,使得钻头夹具36将转子轴释放,当位移杆35带动钻头夹具36移动到起伏环板40最上端时,钻头夹具36外侧的摩擦轮45再与起伏环板40高段下端面外侧的夹紧摩擦条47摩擦反向转动,将中间的正在装夹的转子轴夹紧(如图2所示,通过摩擦轮45和夹紧磨擦条47的摩擦夹紧,当已经夹紧转子轴后,摩擦轮45和夹紧磨擦条47发生滑动摩擦,使得钻头夹具36能进行不同粗细的转子轴夹装),从而完成了不停机自动装夹转子;

41.本发明通过固定的起伏环板40挤压正在公转的位移杆35侧壁的卡杆37随着起伏环板40的弯曲轨迹,进行上下移动,从而将转子装配到定子中,再完成上移复位进行循环工作,从而使得位移杆35能进行往复运动的同时随着下端的定子夹具14同步公转位移,从而使得设备进行转动装配变换配件和产品位置的同时完成连续性闭环运动,从而使得设备进行高效工作,再通过位移杆35下端的钻头夹具36外壁的摩擦轮45与释放摩擦条46和夹紧摩擦条47的摩擦,完成自动装夹和释放动作,从而完成设备不停机上下料,从而进一步提高设备的装配效率。

42.作为本发明的进一步方案,卡杆37外壁采用减摩材料,减少摩擦延长设备使用寿命。

43.作为本发明的进一步方案,电机10采用减速电机;使得设备获得更大的扭矩。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。