1.本发明涉及电机、电机状态检测装置及电机状态判断装置。

背景技术:

2.在电机中,作为故障的原因之一,可列举轴承故障等异常,所述轴承支撑安装在转子的旋转轴。

3.另外,为了适当地诊断电机中是否存在轴承故障征兆,已知有一种装置,其包括:第一温度传感器,其对设置在电动机(电机)的轴构件的一端侧的第一轴承的温度进行检测;第二温度传感器,其对设置在轴构件的另一端侧的第二轴承的温度进行检测;及轴承故障征兆诊断机构,其基于第一轴承与第二轴承的温度差来诊断第一轴承及第二轴承是否存在故障征兆(参考专利文献1)。(现有技术文献)(专利文献)

4.专利文献1:jp特开2015

‑

231295号公报。

技术实现要素:

(发明要解决的问题)

5.在电机中,当轴承发生异常时,会干扰转子的旋转,因此需要更换轴承。尤其是,在用于冷却服务器内部的冷却风扇用电机(以下称为“风扇电机”)中,当风扇电机发生故障时会干扰服务器的使用,因此要求高可靠性。具体而言,风扇电机中的轴承的高可靠性是指,可列举直到轴承发生异常为止的期间、即轴承的寿命长,或者可以预测轴承的寿命。

6.但是,专利文献1的技术虽然可以预测轴承的寿命,但尚未考虑延长轴承的寿命。此外,专利文献1的技术需要在两个轴承中分别设置温度传感器,因此电机构成变得复杂,比如需要确保温度传感器的安装场所等。

7.本发明将上述问题作为一个示例,目的是提供能够提高电机的轴承的可靠性的技术。(用于解决问题的方案)

8.为了达成上述目的,本发明涉及的电机包括:转子,其具有旋转轴;定子,其在所述转子的周向上与所述转子对置配置;及一对轴承部,其将所述旋转轴可旋转地支撑,所述一对轴承部分别包括:第一轴承,其能与所述旋转轴一同旋转;及第二轴承,其能与所述第一轴承一同旋转,当所述第一轴承正常时,所述第一轴承与所述旋转轴一同旋转,当所述第一轴承异常时,所述第二轴承和所述第一轴承一起也与所述旋转轴一同旋转。

9.在本发明的一实施方式涉及的电机中,所述第一轴承包括:第一内圈,其能与所述旋转轴一同旋转;第一外圈,其设置在所述第一内圈的外周侧;及第一滚动体,其配置在所述第一内圈与所述第一外圈之间,所述第二轴承包括:第二内圈,其能与所述第一外圈一同旋转;第二外圈,其设置在所述第二内圈的外周侧;及第二滚动体,其配置在所述第二内圈

与所述第二外圈之间。

10.在本发明的一实施方式涉及的电机中,所述第二轴承在所述旋转轴的轴线方向上设置在与所述第一轴承隔开的位置上。

11.在本发明的一实施方式涉及的电机中,所述第二轴承设置在所述第一轴承的外周侧。

12.在本发明的一实施方式涉及的电机中,所述一对轴承部分别包括连接部,所述连接部将所述第一外圈与所述第二内圈可旋转地结合。

13.在本发明的一实施方式涉及的电机中,所述第一轴承的动态粘度低于所述第二轴承的动态粘度。

14.在本发明的一实施方式涉及的电机中,还包括检测所述轴承部的动作的轴承动作检测部,所述第一轴承包括:第一内圈,其能与所述旋转轴一同旋转;第一外圈,其设置在所述第一内圈的外周侧;及第一滚动体,其配置在所述第一内圈与所述第一外圈之间,所述第二轴承包括:第二内圈,其能与所述第一外圈一同旋转;第二外圈,其设置在所述第二内圈的外周侧;及第二滚动体,其配置在所述第二内圈与所述第二外圈之间,所述轴承动作检测部输出与所述第一外圈的旋转动作相应的轴承动作信息。

15.在本发明的一实施方式涉及的电机中,所述轴承动作检测部包括:轴承动作检测磁铁,其能与所述第一外圈一同旋转;及轴承动作检测传感器,其相应于所述轴承动作检测磁铁的旋转动作而输出所述轴承动作信息。

16.在本发明的一实施方式涉及的电机中,包括设置在所述轴承部的外周侧的第一基板,所述轴承动作检测传感器搭载于所述第一基板上。

17.在本发明的一实施方式涉及的电机中,所述第二轴承在所述旋转轴的轴线方向上设置在与所述第一轴承隔开的位置上,所述一对轴承部分别包括连接部,所述连接部将所述第一外圈与所述第二内圈可旋转地结合。

18.在本发明的一实施方式涉及的电机中,所述轴承动作检测部设置在所述连接部的外周侧。

19.本发明的一实施方式涉及的电机包括:第二基板,其在所述旋转轴的轴线方向上以与所述第一基板一同夹持所述定子的状态配置;及转子动作检测部,其搭载于所述第二基板上,并输出与所述转子的旋转动作相应的转子动作信息。

20.为了达成上述目的,在本发明涉及的电机中,所述一对轴承部分别包括:所述第一轴承与所述第二轴承以连动地旋转的方式结合的连接部,所述一对轴承部所分别包括的所述连接部相互以连动地旋转的方式结合。

21.在本发明的一实施方式涉及的电机中,所述第一轴承包括:第一内圈,其能与所述旋转轴一同旋转;第一外圈,其设置在所述第一内圈的外周侧;及第一滚动体,其配置在所述第一内圈与所述第一外圈之间,所述第二轴承在所述旋转轴的轴线方向上设置在与所述第一轴承隔开的位置上,并包括:第二内圈,其能与所述第一外圈一同旋转;第二外圈,其设置在所述第二内圈的外周侧;及第二滚动体,其配置在所述第二内圈与所述第二外圈之间,所述连接部将所述第一外圈与所述第二内圈可旋转地结合。

22.本发明的一实施方式涉及的电机包括:轴承动作检测部,其检测所述一对轴承部中至少一个轴承部的动作,所述轴承动作检测部输出与所述第一外圈的旋转动作相应的轴

承动作信息。

23.在本发明的一实施方式涉及的电机中,所述轴承动作检测部包括:轴承动作检测磁铁,其能与所述第一外圈一同旋转;及轴承动作检测传感器,其相应于所述轴承动作检测磁铁的旋转动作而输出所述轴承动作信息。

24.在本发明的一实施方式涉及的电机中,所述轴承动作检测传感器搭载于所述一对轴承部中设置有所述轴承动作检测部的轴承部的外周侧设置的基板上。

25.在本发明的一实施方式涉及的电机中,所述轴承动作检测部设置在所述连接部的外周侧。

26.在本发明的一实施方式涉及的电机中,在所述基板上搭载有转子动作检测部,其输出与所述转子的旋转动作相应的转子动作信息。

27.为了达成上述目的,本发明涉及的电机状态检测装置的特征在于检测电机的所述轴承部的状态,所述电机包括:转子,其具有旋转轴;定子,其在所述转子的周向上与所述转子对置配置;一对轴承部,其分别包括第一轴承、第二轴承、及连接部,所述第一轴承将所述旋转轴可旋转地支撑,并能与所述旋转轴一同旋转,所述第二轴承能与所述第一轴承一同旋转,所述第一轴承与所述第二轴承以连动地旋转的方式结合在所述连接部;以及轴承动作检测部,其设置在所述一对轴承部的至少一方,并输出与所述第一轴承的旋转动作相应的轴承动作信息,所述电机状态检测装置包括:信息获取部,其获取基于所述电机的旋转运动的信息即旋转信息;及状态检测部,其基于所述信息获取部获取的旋转信息来检测所述轴承部的旋转运动的状态。

28.在本发明的一实施方式涉及的电机状态检测装置中,所述旋转信息是与所述转子的转速相关的信息。

29.在本发明的一实施方式涉及的电机状态检测装置中,所述旋转信息是与所述电机的电机电流相关的信息。

30.在本发明的一实施方式涉及的电机状态检测装置中,所述状态检测部基于所述旋转信息来判断在所述轴承部中所述第一轴承及所述第二轴承中的哪一个与所述旋转轴一同旋转。

31.为了达成上述目的,本发明涉及的电机状态判断装置是用于判断电机轴承部的状态的状态判断装置,所述电机包括第一轴承、第二轴承、及轴承动作检测部,所述第一轴承将旋转轴可旋转地支撑,并包括能与转子的旋转轴一同旋转的第一内圈、设置在所述第一内圈的外周侧的第一外圈、及配置在所述第一内圈与所述第一外圈之间的第一滚动体,所述第二轴承包括能与所述第一外圈一同旋转的第二内圈、设置在所述第二内圈的外周侧的第二外圈、及配置在所述第二内圈与所述第二外圈之间的第二滚动体,所述轴承动作检测部输出与所述第一外圈的旋转动作相应的轴承动作信息,所述状态判断装置包括状态判断部,该状态判断部基于所述轴承动作检测部输出的所述轴承动作信息来判断所述第一轴承的旋转运动的状态。

32.在本发明的一实施方式涉及的电机状态判断装置中,所述状态判断部基于所述轴承动作信息来判断所述第一轴承是否劣化。

33.在本发明的一实施方式涉及的电机状态判断装置中,所述电机包括转子动作检测部,该转子动作检测部输出与所述转子的旋转动作相应的转子动作信息,所述状态判断部

基于所述轴承动作信息及所述转子动作信息来判断所述第一轴承的旋转运动的状态。

34.在本发明的一实施方式涉及的电机状态判断装置中,所述轴承动作信息是与所述第一外圈的转速相应的信息,所述转子动作信息是与所述转子的转速相应的信息。

35.在本发明的一实施方式涉及的电机状态判断装置中,所述状态判断部基于与所述第一外圈的转速相应的信息、及与所述转子的转速相应的信息来判断所述第一轴承是否发生故障。

36.在本发明的一实施方式涉及的电机状态判断装置中,所述电机包括一对轴承部,所述一对轴承部分别具有使所述第一轴承与所述第二轴承以连动旋转的方式结合的连接部,所述连接部将所述第一外圈与所述第二内圈可旋转地结合,所述轴承动作检测部设置在所述一对轴承部的至少一方,在所述状态判断装置中,所述状态判断部基于所述轴承动作检测部输出的所述轴承动作信息来判断所述一对轴承部的旋转运动的状态。

37.在本发明的一实施方式涉及的电机状态判断装置中,所述状态判断装置基于所述轴承动作信息来判断所述一对轴承部是否至少有一个劣化。

38.在本发明的一实施方式涉及的电机状态判断装置中,所述轴承动作检测部设置在所述一对轴承部的其中一个,当所述一对轴承部的其中一个劣化时,根据所述连接部的旋转动作,判断所述一对轴承部的任一个所具备的所述第一轴承劣化。

39.在本发明的一实施方式涉及的电机状态判断装置中,当所述一对轴承部的另一个劣化时,根据所述连接部的旋转动作,判断所述一对轴承部中的任一个所具有的所述第一轴承劣化。

40.在本发明的一实施方式涉及的电机状态判断装置中,所述电机包括转子动作检测部,所述转子动作检测部输出与转子的旋转动作相应的转子动作信息,所述状态判断部基于所述轴承动作信息及所述转子动作信息来判断所述第一轴承的旋转运动的状态。

41.在本发明的一实施方式涉及的电机状态判断装置中,所述轴承动作信息是与所述第一外圈的转速相应的信息,所述转子动作信息是与所述转子的转速相应的信息。(发明效果)

42.根据本发明,可以提高电机轴承的可靠性。

附图说明

43.图1是示意性示出包括本发明涉及的第一实施方式的电机的风扇装置的构成的主视图。图2是示意性示出图1所示的风扇装置的构成的剖视图。图3是示意性示出图1所示的风扇装置包括的旋转轴及轴承部的构成的剖视图。图4是用于表示图1所示的风扇装置包括的电机的轴承部的动作过程的流程图。图5是表示图1所示的风扇装置包括的电机的旋转速度与电机电流的变化过程的示意图。图6是本发明的实施方式涉及的电机的驱动控制装置的功能框图。图7是用于表示图6所示的电机的驱动控制装置执行的轴承部的状态检测处理的示例的流程图。图8是用于表示图6所示的电机的驱动控制装置执行的轴承部的状态检测处理的

变形例的流程图。图9是示意性示出本发明的第二实施方式涉及的电机包括的旋转轴及轴承部的构成的剖视图。图10是示意性示出包括本发明涉及的第三实施方式的电机的风扇装置的构成的剖视图。图11是示意性示出图10所示的电机的构成的主视图。图12是示意性示出图10所示的电机的构成的剖视图。图13是示意性示出图10所示的风扇装置包括的旋转轴及轴承部的构成的剖视图。图14是本发明的第三实施方式涉及的电机的驱动控制装置的功能框图。图15是用于表示图10所示的风扇装置包括的电机中的轴承部的动作及轴承动作检测部的动作过程的流程图。图16是用于表示图14所示的电机的驱动控制装置执行的轴承部的状态检测处理的示例的流程图。图17是示意图,(a)表示在图10所示的风扇装置包括的电机中,作为基于第一霍尔信号的转子动作信息的fg信号,(b)表示在图10所示的风扇装置包括的电机中,第一轴承正常动作状态下的作为基于第二霍尔信号的轴承动作信息的轴承转速信号,(c)表示在图10所示的风扇装置包括的电机中,第一轴承劣化状态下的作为基于第二霍尔信号的轴承动作信息的轴承转速信号,(d)表示在图10所示的风扇装置包括的电机中,第一轴承固定(故障)状态下的作为基于第二霍尔信号的轴承动作信息的轴承转速信号。图18是示意性示出包括本发明涉及的第四实施方式的电机的风扇装置的构成的剖视图。图19是示意性示出图18所示的风扇装置包括的轴承部的构成的分解立体图。图20是示意性示出图18所示的风扇装置包括的轴承部的构成的剖视图。图21是本发明的第四实施方式涉及的电机的驱动控制装置的功能框图。图22是用于表示图18所示的风扇装置包括的电机中当下侧轴承部劣化时的轴承部的动作及轴承动作检测部的动作过程的流程图。图23是用于表示图18所示的风扇装置包括的电机中当上侧的轴承部劣化时的轴承部的动作及轴承动作检测部的动作过程的流程图。

具体实施方式

44.以下,参考附图对本发明的实施方式涉及的电机、电机状态检测装置及电机状态判断装置进行说明。

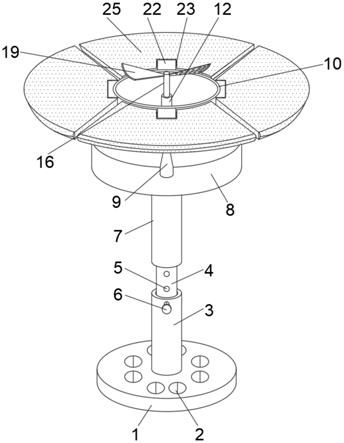

45.<电机的第一实施方式>图1是示意性示出包括本发明涉及的第一实施方式的电机10的风扇装置1的构成的主视图。图2是示意性示出风扇装置1的构成的剖视图。图3是示意性示出风扇装置1包括的旋转轴23及轴承部22的构成的剖视图。

46.在以下说明中,为了方便起见,将轴线x方向上的箭头a方向设为上侧a,将箭头b方向设为下侧b。此外,在与轴线x垂直的径向上,将远离轴线x的方向(图1的箭头c方向)设为外周侧c,将指向轴线x的方向(图1的箭头d方向)设为内周侧d。在以下说明中,为了方便起

见,将图1所示的方向设为电机的侧面。此外,在以下说明中,为了方便起见,将从上侧a朝向下侧b观察电机的方向设为正面,将从下侧b朝向上侧a观察电机的方向设为背面。

47.如图1至图3所示,本实施方式涉及的电机10装备在风扇装置1中,电机10包括具有旋转轴23的转子、在转子周向上与转子对置配置的定子24、及可旋转地支撑旋转轴23的一对轴承部22a、22b,一对轴承部22a、22b分别包括能与旋转轴23一同旋转的第一轴承221、能与第一轴承221一同旋转的第二轴承222,当第一轴承221正常时,第一轴承221与旋转轴23一同旋转,当第一轴承221异常时,第二轴承222和第一轴承221一起也与旋转轴23一同旋转。以下,具体说明包括电机10的风扇装置1的构成及动作。

48.[风扇装置的构成]如图1所示,风扇装置1包括:叶轮30,其在轮毂25上具备多个叶片28;及壳体40,其覆盖叶轮30的外周,并确定风扇装置1的外形形状。叶轮30的轮毂25在壳体40的内部配置在以轴线x为中心的中央部。如图2所示,风扇装置1在叶轮30的轮毂25的内部配置电机10。

[0049]

电机10例如是由旋转轴23、连接旋转轴23的转子磁轭26及叶轮30构成转子的外转子型无刷dc(direct current,直流)电机。电机10包括旋转轴23、轴承壳体21、一对轴承部22a、22b、定子24、转子磁轭26及磁铁27。

[0050]

如图2及图3所示,旋转轴23是以轴线x方向为长度方向配置的棒状构件。轴承壳体21是支撑在壳体40的中央部的中空筒状体。轴承壳体21经由一对轴承部22a、22b可旋转地支撑旋转轴23。轴承壳体21包括:轴承支撑部212,其将轴承部22a支撑在圆筒状的壳体主体211的轴线x方向的一端;及轴承支撑部213,其将轴承部22b支撑在壳体主体211的轴线x方向的另一端。轴承支撑部212、213分别形成在壳体主体211的内周面。

[0051]

具体而言,一对轴承部22a、22b是由如上所述设置在轴承壳体21的轴线x方向的一端的轴承支撑部212支撑的轴承部22a;及由设置在轴承壳体21的轴线x方向的另一端的轴承支撑部213支撑的轴承部22b。一对轴承部22a、22b分别包括第一轴承221、第二轴承222及连接部223。如图3所示,在一对轴承部22a、22b中,各自的第二轴承222在旋转轴23的轴线x方向上设置在与第一轴承221隔开的位置上。

[0052]

第一轴承221包括第一内圈2211、第一外圈2212及第一滚动体2213。第一内圈2211是环状构件,并具有能够安装在旋转轴23的外周面23a的内周面。第一内圈2211通过安装到旋转轴23的外周面23a,从而能与旋转轴23一同旋转。第一外圈2212设置在第一内圈2211的外周侧c。第一外圈2212是与第一内圈2211同轴且直径大于第一内圈2211的环状构件。第一滚动体2213是在第一内圈2211与第一外圈2212之间配置多个的球状构件。在第一轴承221中,在第一内圈2211、第一外圈2212及第一滚动体2213之间封入有润滑剂。

[0053]

第二轴承222包括第二内圈2221、第二外圈2222及第二滚动体2223。第二内圈2221是环状构件,并具有能够安装在连接部223的内周面。第二内圈2221通过安装到连接部223,从而能经由连接部223与第一外圈2212一同旋转。第二外圈2222设置在第二内圈2221的外周侧c。第二外圈2222是与第二内圈2221同轴且直径大于第二内圈2221的环状构件。第二滚动体2223是在第二内圈2221与第二外圈2222之间配置多个的球状构件。在第二轴承222中,在第二内圈2221、第二外圈2222及第二滚动体2223之间封入有润滑剂。

[0054]

第一轴承221与第二轴承222因各自使用的组成部分的机械摩擦系数、润滑剂的粘度等存在差异,从而动态粘度彼此不同。在本实施方式中,例如第一轴承221的动态粘度低

于第二轴承222的动态粘度。

[0055]

连接部223包括第一轴承容纳部2231、第二轴承容纳部2232及台阶部2233。连接部223通过径向尺寸各不相同的筒状部分即第一轴承容纳部2231及第二轴承容纳部2232、以及将第一轴承容纳部2231与第二轴承容纳部2232连接的台阶部2233,而将第一外圈2212与第二内圈2221可旋转地结合。

[0056]

第一轴承容纳部2231具有能够容纳第一轴承221的第一外圈2212的内周面。具体而言,第一轴承容纳部2231形成为能够与第一外圈2212协作旋转的形状及尺寸。

[0057]

第二轴承容纳部2232具有内周面,该内周面的形状及尺寸使其相对于旋转轴23的外周面23a具有规定的空隙。此外,第二轴承容纳部2232具有能够容纳第二轴承222的第二内圈2221的外周面。第二轴承容纳部2232形成为能够与第二内圈2221协作旋转的形状及尺寸。

[0058]

定子24例如固定在壳体40的下侧b。定子24例如包括:定子芯241,其由多个电磁铜板层叠而成;绝缘体,其设置在定子芯241上;及线圈242,其隔着绝缘体卷绕在定子芯241上。

[0059]

转子磁轭26例如设置在叶轮30的轮毂25的内周部。转子磁轭26为了容纳磁铁27而形成为例如大体筒状。转子磁轭26既可以与轮毂25分开形成,也可以与轮毂25一体形成。磁铁27安装在转子磁轭26的内周面。磁铁27被设置成与设置在内周侧d的定子24之间具有既定间隙。

[0060]

[风扇装置的动作]其次,对具备以上说明的构成的风扇装置1的动作进行说明。

[0061]

图4是用来表示风扇装置1包括的电机10的轴承部22a、22b的动作过程的流程图。如图4所示,电机10通过流通驱动电流而开始旋转轴23的旋转(步骤s11)。如图2及图3所示,电机10的旋转轴23由安装在轴承壳体21的一对轴承部22a、22b可旋转地支撑。此外,旋转轴23的上侧a的一端与叶轮30的轮毂25结合。因此,通过电机10的驱动,旋转轴23以轴线x为中心旋转,叶轮30也随之以轴线x为中心旋转。

[0062]

在此,电机10的一对轴承部22a、22b分别包括:第一轴承221,其能与旋转轴23一同旋转;及第二轴承222,其能与第一轴承221一同旋转。在此,一对轴承部22a、22b中的第一轴承221的动态粘度与第二轴承222的动态粘度不同。即,电机10通过使一对轴承部22a、22b所分别具备的两个轴承(第一轴承221及第二轴承222)的动态粘度不同,从而使得第一轴承221与第二轴承222中动态粘度低的轴承(例如第一轴承221)容易旋转。在以此方式构成的电机10的轴承部22a、22b中,在正常(运转后的既定时间)状态下,动态粘度低的第一轴承221具有正常的动作功能,因此第一内圈2211被第一滚动体2213及第一外圈2212支撑而与旋转轴23一同旋转。由此,在第一轴承221中,将第一内圈2211被第一滚动体2213及第一外圈2212支撑而与旋转轴23一同旋转的状态设为正常状态。

[0063]

然后,在电机10中,当轴承部22a、22b的第一轴承221的动作功能劣化或出现故障时,第一轴承221的摩擦系数上升(步骤s12)。由此,在第一轴承221中,将动作功能劣化或者发生故障而引发异常且导致摩擦系数上升的状态为异常状态。在轴承部22a、22b中,当第一轴承221的旋转扭矩高于第二轴承222的启动扭矩时,连接部223及第二轴承222开始旋转(步骤s13)。具体而言,在轴承部22a、22b中,第一轴承221的第一内圈2211、第一外圈2212及

第一滚动体2213成为一个整体而与旋转轴23一同旋转。连接部223的第一轴承容纳部2231的内周面连接于第一轴承221的第一外圈2212且能与其一同旋转。由此,在第一轴承221变成第一外圈2212与第一内圈2211一同旋转的状态时,第二轴承222经由连接部223而开始与旋转轴23一同旋转(共转)(步骤s14)。即,第二轴承222的第二内圈2221安装在连接部223的第二轴承容纳部2232的外周面,因此能够相应于连接部223的旋转而旋转。因此,在电机10中,连接部223及第二轴承222与旋转轴23一同旋转(步骤s15)。

[0064]

根据以如上方式构成的电机10及具备电机10的风扇装置1,由于包括动态粘度不同的第一轴承221及第二轴承222的一对轴承部22a、22b支撑旋转轴23,因此即使在第一轴承221出现劣化或故障等异常状态时,不更换轴承零件也能继续运转。即,根据以如上方式构成的电机10及具备电机10的风扇装置1,例如即使像服务器的冷却用风扇那样,始终运转且零件更换作业等维护作业时间有限的用途中,也能延长轴承寿命。

[0065]

图5是表示风扇装置1包括的电机10的旋转速度与电机电流的变化过程的示意图。在图5中,示出与从电机10开始运转时的轴承部22a、22b的劣化状况对应的电机10的旋转速度、及电机电流值的变化状况。在图5中,t0表示电机10开始运转时;t1表示第一轴承221变成非正常动作状态(第一轴承221出现故障)时、t2:第一轴承221与连接部223一起和旋转轴23成为一体而开始旋转(第一轴承221的内外圈共转)时。如图5所示,电机10在t0~t1期间内,第一轴承221正常动作,从而以旋转速度:r2、电机电流值:a1运转。但是,经过t1后至t2期间内,电机10因第一轴承221劣化而第一轴承221的旋转扭矩逐渐升高,使得旋转速度低于r2,电机电流值高于a1。经过t2后,第一轴承221的旋转扭矩高于第二轴承222的启动扭矩,由于轴承部22a、22b中第二轴承222动作,因此变成旋转速度:r1、电机电流值:a2。

[0066]

根据以如上方式构成的电机10及具备电机10的风扇装置1,由于以具有动态粘度不同的第一轴承221及第二轴承222的一对轴承部22a、22b支撑旋转轴23,因此,例如通过测量电机10的旋转速度、电机电流,而可以容易地识别出轴承部22a、22b中第一轴承221还是第二轴承222在动作。即,根据以如上方式构成的电机10及具备电机10的风扇装置1,可以容易地识别出轴承部22a、22b的动作状态,因此可以预测轴承部22a、22b的更换时期及寿命。

[0067]

因此,根据以如上方式构成的电机10及具备电机10的风扇装置1,可以提高轴承的可靠性。

[0068]

此外,根据电机10及具备电机10的风扇装置1,当第一轴承221劣化时可以通过连接部223将旋转轴23的旋转传递至第二轴承222,因此可以提高轴承的可靠性。此外,当第一轴承221正常动作时,连接部223不将旋转传递至第二轴承222,因此轴承部22a、22b可以不产生损失地提高轴承的可靠性。

[0069]

<第一实施方式的电机状态检测装置>接下来,对第一实施方式的电机状态检测装置进行说明。

[0070]

在本实施方式中,电机10的驱动控制装置3作为对电机10的轴承部22a、22b的状态进行检测的状态检测装置发挥功能。驱动控制装置3包括:作为信息获取部的转速算出部32,其获取基于电机10的旋转运动的信息即旋转信息;及作为状态检测部的轴承异常判断部35,其基于转速算出部32获取的旋转信息来检测轴承部22a、22b的旋转运动的状态。以下,对作为电机状态检测装置发挥功能的电机10的驱动控制装置3进行说明。

[0071]

图6是本发明的实施方式涉及的电机10的驱动控制装置3的功能框图。如图6所示,

电机10的驱动控制装置3包括速度指令分析部31、转速算出部32、pwm(pulse width modulation,脉冲宽度调制)指令部33、pwm信号生成部34、轴承异常判断部35。驱动控制装置3例如由信息处理装置及rom(read only memory)之类的存储装置实现,所述信息处理装置比如是mcu(micro controller unit,微处理器),可执行各种计算机程序,该计算机程序包括用于实现本发明涉及的驱动控制装置3的下述功能块的程序,所述存储装置存储计算机程序及执行程序时的数据等。此外,在rom中,还存储与下述轴承异常判断部35的处理中使用的旋转信息的既定值相关的信息。

[0072]

速度指令分析部31从服务器的控制部等未图示的外部设备接收电机10的速度指令信号sc,并生成用于向pwm指令部33发出指示的目标转速信号s1。

[0073]

转速算出部32获取第一霍尔信号sh1(与转速相关的信息)作为转子的实际旋转信息,来算出转子的转速,所述第一霍尔信号sh1由安装在电机10并用于检测转子(旋转轴23或叶轮30)的转速的霍尔传感器h1获取。转速算出部32将转速信号s2输出至pwm指令部33及轴承异常判断部35。此外,转速算出部32将算出的转子的转速作为fg(frequency generator,频率发生器)信号输出至外部设备。

[0074]

pwm指令部33将pwm设定指示信号s3输出至pwm信号生成部34,所述pwm设定指示信号s3是基于速度指令分析部31输出的目标转速信号s1及转速算出部32输出的转速信号s2生成的。pwm设定指示信号s3是用于设置pwm信号生成部34生成的pwm信号、即用于指示以所需转速驱动电机10所必需的pwm信号的占空比的信号。

[0075]

pwm信号生成部34基于pwm指令部33输出的pwm设定指示信号s3,生成并输出用于控制电机驱动部2的驱动控制信号sd、即所需占空比的pwm信号s4。

[0076]

电机驱动部2基于驱动控制信号sd来驱动电机10。此外,轴承异常判断部35获取电流信号s5,其是电机驱动部2中流通的电机电流相关的信息,是电机的旋转信息的一个示例。

[0077]

轴承异常判断部35作为信息获取部及状态检测部发挥功能,所述信息获取部获取基于电机10的旋转运动的信息即旋转信息,所述状态检测部基于该信息获取部获取的旋转信息来检测轴承部22a、22b的旋转运动状态。具体而言,轴承异常判断部35基于作为旋转信息的转速信号s2及电流信号s5的至少任一者,来判断轴承部22a、22b中第一轴承221及第二轴承222的哪一个与旋转轴23一同旋转,从而检测轴承部22a、22b的第一轴承221是否产生劣化、故障等异常状态。轴承异常判断部35在检测到轴承部22a、22b的异常时,将表示轴承部22a、22b的异常状态的信息作为异常报告信号sa输出至外部设备。

[0078]

图7是用于表示电机10的驱动控制装置3执行的轴承部22a、22b的状态检测处理的示例的流程图。在图7所示的驱动控制装置3执行的轴承部22a、22b的状态检测处理的示例中,轴承异常判断部35基于作为旋转信息的电机转速信息即转速信号s2、及电机驱动部2中流通的电机电流相关的信息即电流信号s5来检测轴承部22a、22b的状态。如图7所示,在驱动控制装置3中,轴承异常判断部35基于转速算出部32输出的转速信号s2,判断电机的转速是否为既定值、例如图5所示的r1以上(s101)。

[0079]

当电机的转速为既定值以下时(步骤s101:否),轴承异常判断部35基于电机驱动部2中流通的电机电流相关的信息即电流信号s5来判断电机10中流通的电机电流是否小于既定值、例如图5所示的a2(步骤s102)。

[0080]

当电机10中流通的电机电流高于既定值时(步骤s102:否),轴承异常判断部35判断轴承部22a、22b的第一轴承221处于劣化异常状态(步骤s103)。如图5所示,当第一轴承221劣化时,第一轴承221的旋转扭矩逐渐升高,旋转速度低于正常状态,电机电流也变得高于正常状态。因此,轴承异常判断部35通过检测到电机10的旋转速度及电机电流均偏离正常数值,从而可以检测轴承部22a、22b的异常状态、即寿命。

[0081]

另一方面,当电机10的转速为既定值以上时(步骤s101:是),或者电机10的电机电流小于既定值时(步骤s102:是),轴承异常判断部35判断轴承部22a、22b的第一轴承221正常动作(步骤s104)。

[0082]

图8是用于表示电机10的驱动控制装置3执行的轴承部22a、22b的状态检测处理的变形例的流程图。在根据图8所示的驱动控制装置3的轴承部22a、22b的状态检测处理的变形例中,轴承异常判断部35基于作为旋转信息的电机转速信息即转速信号s2、或者电机驱动部2中流通的电机电流相关的信息即电流信号s5中任一个信息来检测轴承部22a、22b的状态。如图8所示,在驱动控制装置3中,轴承异常判断部35基于转速算出部32输出的转速信号s2来判断电机的转速是否为既定值、例如图5所示的r1以上(步骤s201)。

[0083]

当电机10的转速为既定值以上时(步骤s201:是),轴承异常判断部35基于电机驱动部2中流通的电机电流相关的信息即电流信号s5来判断电机10中流通的电机电流是否小于既定值、例如图5所示的a2(步骤s202)。

[0084]

当电机10的转速为既定值以下时(步骤s201:否),或者电机10中流通的电机电流高于既定值时(步骤s202:否),轴承异常判断部35判断轴承部22a、22b的第一轴承221出现劣化异常状态(s203)。在变形例中,与先前说明的示例类似地,轴承异常判断部35通过检测到电机10的旋转速度及电机电流均偏离正常值,从而可以检测轴承部22a、22b的异常状态、即寿命。

[0085]

另一方面,当电机10的电机电流小于既定值时(步骤s202:是),轴承异常判断部35判断轴承部22a、22b的第一轴承221正常动作(步骤s204)。

[0086]

根据以如上方式构成的电机10的驱动控制装置3,基于由具有动态粘度不同的第一轴承221及第二轴承222的一对轴承部22a、22b支撑旋转轴23的电机10的旋转信息、例如测量电机10的旋转速度及电机电流的至少任一个,并基于这些旋转信息来判断轴承部22a、22b的动作状态,从而可以容易地判断轴承部22a、22b中第一轴承221或者第二轴承222的哪一个在动作,即、可以容易地判断轴承部22a、22b的动作状态。即,根据以如上方式构成的电机10的驱动控制装置3,可以容易地判断电机10的轴承部22a、22b的动作状态,从而可以预测轴承部22a、22b的更换时期及寿命。

[0087]

因此,根据以如上方式构成的电机10的驱动控制装置3,可以提高轴承的可靠性。

[0088]

<电机的第二实施方式>接下来,对本发明涉及的电机的第二实施方式进行说明。另外,在本实施方式涉及的电机中,对与先前说明的电机10类似的构成,标注相同标记并省略说明。

[0089]

图9是示意性示出本发明的第二实施方式涉及的电机包括的旋转轴23及轴承部22ab、22bb的构成的剖视图。

[0090]

如图9所示,第二实施方式涉及的电机包括的一对轴承部22ab、22bb与先前说明的一对轴承部22a、22b类似地,轴承部22ab由设置在轴承壳体21b的轴线x方向的一端的轴承

支撑部212b支撑,轴承部22bb由设置在轴承壳体21b的轴线x方向的另一端的轴承支撑部213b支撑。

[0091]

与先前说明的一对轴承部22a、22b不同,在第二实施方式涉及的电机包括的一对轴承部22ab、22bb中,轴承部22ab、22bb的第一轴承221b及第二轴承222b配置在与旋转轴23的轴线x方向垂直的方向上的位置。即,在一对轴承部22ab、22bb中,第二轴承222b设置在第一轴承221b的径向外侧、即第一轴承221b的外周侧c。通过以如上方式配置第一轴承221b及第二轴承222b,不同于先前说明的一对轴承部22a、22b,在一对轴承部22ab、22bb中,第一轴承221b的第一外圈2212b与第二轴承222b的第二内圈2221b是相接的。并且,通过将一对轴承部22ab、22bb构成为第一轴承221b的第一外圈2212b与第二轴承222b的第二内圈2221b相接并能一同旋转,从而不同于先前说明的一对轴承部22a、22b,并不包含将第一外圈2212与第二内圈2221连接的连接部223。

[0092]

根据包括以如上方式构成的轴承部22ab、22bb的电机及风扇装置,由于具有动态粘度不同的第一轴承221b及第二轴承222b的一对轴承部22ab、22bb支撑旋转轴23,因此即使在第一轴承221b出现劣化或故障时,不更换轴承零件也能继续运转。即,根据具备以如上方式构成的轴承部22ab、22bb的电机及风扇装置,例如即使用在像服务器的冷却用风扇那样,始终运转且零件更换作业等维护作业的时间有限的用途中,也能延长轴承的寿命。

[0093]

因此,根据具备以如上方式构成的轴承部22a、22b的电机及风扇装置,可以提高轴承的可靠性。

[0094]

<电机的第三实施方式>接下来,对包括本发明涉及的第三实施方式的电机10c的风扇装置1c进行说明。另外,在本实施方式涉及的电机10c中,对与已说明的电机10相同的构成标注相同标记,并省略说明。

[0095]

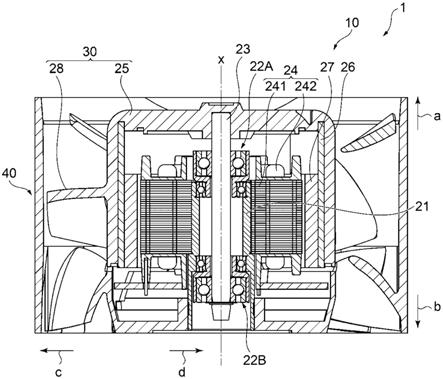

图10是示意性示出风扇装置1c的构成的剖视图。图11是示意性示出电机10c的构成的主视图。图12是示意性示出电机10c的构成的剖视图。图13是示意性示出风扇装置1c包括的旋转轴23c及轴承部22ac、22bc的构成的剖视图。

[0096]

如图10~图13所示,本实施方式涉及的电机10c装配在风扇装置1c中,并包括具有旋转轴23c的转子、在转子周向上与转子对置配置的定子24c、可旋转地支撑旋转轴23c的一对轴承部22ac、22bc、及检测轴承部22ac、22bc的动作的轴承动作检测部37,所述一对轴承部22ac、22bc分别包括能与旋转轴23c一同旋转的第一轴承221c、及能与第一轴承221c一同旋转的第二轴承222c,第一轴承221c包括能与旋转轴23c一同旋转的第一内圈2211c、设置在第一内圈2211c的外周侧c的第一外圈2212c、及配置在第一内圈2211c与第一外圈2212c之间的第一滚动体2213c,第二轴承222c包括能与第一外圈2212c一同旋转的第二内圈2221c、设置在第二内圈2221c的外周侧的第二外圈2222c、及配置在第二内圈2221c与第二外圈2222c之间的第二滚动体2223c,轴承动作检测部37输出与第一外圈2212c的旋转动作相应的轴承动作信息。以下,具体说明包括电机10c的风扇装置1c的构成及动作。

[0097]

[风扇装置的构成]如图10所示,风扇装置1c包括:叶轮30c,其在轮毂25c上具备多个叶片28c;及壳体40c,其覆盖叶轮30c的外周,并确定风扇装置1c的外形形状。叶轮30c的轮毂25c在壳体40c的内部配置在以轴线x为中心的中央部。如图10所示,风扇装置1c在叶轮30c的轮毂25c的内

部配置电机10c。

[0098]

如图10所示,电机10c例如是由旋转轴23c、连接旋转轴23c的转子磁轭26c、及叶轮30c构成转子的外转子型无刷dc(direct current)电机。电机10c包括旋转轴23c、轴承壳体21c、一对轴承部22ac、22bc、定子24c、转子磁轭26c、磁铁27c、第一基板291c、第二基板292c、转子动作检测传感器(转子动作检测部的一个示例)36c、及轴承动作检测部37。

[0099]

如图10、图12、及图13所示,旋转轴23c是以轴线x方向为长度方向配置的棒状构件。轴承壳体21c是支撑在壳体40c的中央部的中空筒状体。轴承壳体21c经由一对轴承部22ac、22bc可旋转地支撑旋转轴23c。轴承壳体21c包括:轴承支撑部212c,其将轴承部22ac支撑在圆筒状的壳体主体211c的轴线x方向的一端;及轴承支撑部213c,其将轴承部22bc支撑在壳体主体211c的轴线x方向的另一端。轴承支撑部212c、213c分别形成在壳体主体211c的内周面。

[0100]

具体而言,一对轴承部22ac、22bc是由如上所述设置在轴承壳体21c的轴线x方向的一端的轴承支撑部212c支撑的轴承部22ac;及由设置在轴承壳体21c的轴线x方向的另一端的轴承支撑部213c支撑的轴承部22bc。一对轴承部22ac、22bc分别包括第一轴承221c、第二轴承222c、及连接部223c。如图13所示,在一对轴承部22ac、22bc中,各自的第二轴承222c在旋转轴23c的轴线x方向上设置在与第一轴承221c隔开的位置上。

[0101]

如图13所示,第一轴承221c包括第一内圈2211c、第一外圈2212c、及第一滚动体2213c。第一内圈2211c是环状构件,并具有能够安装在旋转轴23c的外周面23a的内周面。第一内圈2211c通过安装到旋转轴23c的外周面23a,从而能与旋转轴23c一同旋转。第一外圈2212c设置在第一内圈2211c的外周侧c。第一外圈2212c是与第一内圈2211c同轴且直径大于第一内圈2211c的环状构件。第一滚动体2213c是在第一内圈2211c与第一外圈2212c之间配置多个的球状构件。在第一轴承221c中,在第一内圈2211c、第一外圈2212c、及第一滚动体2213c之间封入有润滑剂。

[0102]

第二轴承222c包括第二内圈2221c、第二外圈2222c、及第二滚动体2223c。第二内圈2221c是环状构件,并具有能够安装在连接部223c的内周面。第二内圈2221c通过安装到连接部223c,从而能经由连接部223c与第一外圈2212c一同旋转。第二外圈2222c设置在第二内圈2221c的外周侧c。第二外圈2222c是与第二内圈2221c同轴且直径大于第二内圈2221c的环状构件。第二滚动体2223c是在第二内圈2221c与第二外圈2222c之间配置多个的球状构件。在第二轴承222c中,在第二内圈2221c、第二外圈2222c、及第二滚动体2223c之间封入有润滑剂。

[0103]

第一轴承221c与第二轴承222c通过各自使用的组成部分的机械摩擦系数、润滑剂的粘度等存在差异,从而相互的动态粘度不同。在本实施方式中,例如第一轴承221c的动态粘度低于第二轴承222c的动态粘度。另外,第一轴承221c的动态粘度也可以与第二轴承222c的动态粘度相同,或者高于第二轴承222c的动态粘度。

[0104]

连接部223c包括第一轴承容纳部2231c、第二轴承容纳部2232c、及台阶部2233c。连接部223c通过径向尺寸不同的筒状部分即第一轴承容纳部2231c及第二轴承容纳部2232c、以及将第一轴承容纳部2231c与第二轴承容纳部2232c连接的台阶部2233c,而将第一外圈2212c与第二内圈2221c可旋转地结合。

[0105]

第一轴承容纳部2231c具有能够容纳第一轴承221c的第一外圈2212c的内周面。具

体而言,第一轴承容纳部2231c形成为能够与第一外圈2212c协作旋转的形状及尺寸。

[0106]

第二轴承容纳部2232c具有内周面,该内周面的形状及尺寸为使其相对于旋转轴23c的外周面23a之间具有既定空隙。此外,第二轴承容纳部2232c具有能够容纳第二轴承222c的第二内圈2221c的外周面。第二轴承容纳部2232c形成为能够与第二内圈2221c协作旋转的形状及尺寸。

[0107]

定子24c例如固定在壳体40c的下侧b。定子24c例如包括:定子芯241c,其由多个电磁钢板层叠而成;线圈242c,其卷绕在定子芯241c上;及绝缘体243c,其设置在定子芯241c上。

[0108]

转子磁轭26c例如设置在叶轮30c的轮毂25c的内周部。转子磁轭26c为了容纳磁铁27c而形成为例如大体筒状。转子磁轭26c既可以与轮毂25c分开形成,也可以与轮毂25c一体形成。磁铁27c安装在转子磁轭26c的内周面。磁铁27c被设置成与设置在内周侧d的定子24c之间具有既定间隙。

[0109]

如图10及图12所示,第一基板291c设置在轴承部22ac、22bc的至少一个、例如与定子24c的轴线x方向的一端相抵的上侧a的轴承部22ac的外周侧c。如图11及图12所示,第一基板291c是大体圆弧形状地形成在轴承部22ac的外周侧c的一部分的板状基板。在第一基板291c的上侧a搭载有轴承动作检测部37的轴承动作检测传感器372。

[0110]

如图10及图12所示,第二基板292c设置在轴承部22ac、22bc的至少另一个、例如与定子24c的轴线x方向的另一端相抵的下侧b的轴承部22bc的外周侧c。即,第二基板292c在与转子的旋转轴23c的轴线x平行的方向上,配置成与第一基板291c一同夹持定子24c的状态。如图11及图12所示,第二基板292c是形成在轴承部22bc的外周侧c的外形大体为圆板形状的基板。在第二基板292c的上侧a搭载有转子动作检测传感器36c作为转子动作检测部。

[0111]

如上所述,转子动作检测传感器36c搭载于第二基板292c的上侧a。转子动作检测传感器36c配置在构成转子的叶轮30c的轮毂25c的内周面上设置的磁铁27c的磁场范围内、例如磁铁27c的内周侧d。随着安装在转子的磁铁27c旋转,转子动作检测传感器36c输出作为转子动作信息的第一霍尔信号(转子动作信息的一个示例),该第一霍尔信号是与所述磁铁27c的旋转动作相应的位置信号。具体而言,转子动作信息例如是转子的转速或旋转速度的信息等与转子的转速相应的信息,具体而言,是上述第一霍尔信号或根据第一霍尔信号算出的转子的转速的信息(转子转速信号)。另外,转子动作检测传感器36c的数量并不限于本实施方式。

[0112]

轴承动作检测部37由轴承动作检测磁铁371及轴承动作检测传感器372构成。轴承动作检测磁铁371设置在第一外圈2212c的外周侧c、例如覆盖第一外圈2212c的外周侧c并与第一外圈2212c一同旋转的连接部223c的第一轴承容纳部2231c的外周侧c。轴承动作检测磁铁371通过以此方式配置而能够与第一外圈2212c一同旋转。轴承动作检测传感器372搭载于轴承动作检测磁铁371的磁场范围内,具体而言,搭载于位于轴承动作检测磁铁371的外周侧c的第一基板291c的上侧a。随着安装在与第一外圈2212c一同旋转的连接部223c的轴承动作检测磁铁371旋转,轴承动作检测传感器372输出作为轴承动作信息的第二霍尔信号,所述第二霍尔信号是与所述轴承动作检测磁铁371的旋转动作相应的霍尔信号。具体而言,轴承动作信息例如是轴承的转速或旋转速度的信息,具体而言,是第二霍尔信号或根据第二霍尔信号算出的与第一轴承221c的转速相应的信息(轴承转速信号)。另外,轴承动

作检测部37的数量并不限于本实施方式。

[0113]

<第三实施方式的电机的状态判断装置>接下来,对第三实施方式涉及的作为电机状态判断装置的驱动控制装置3c的构成进行说明。另外,在本实施方式涉及的电机10c的驱动控制装置3c中,对于已经说明的驱动控制装置3相同的构成标注相同标记,并省略说明。

[0114]

在本实施方式中,电机10c的驱动控制装置3c作为状态判断装置发挥功能,其判断电机10c的轴承部22ac、22bc的状态。驱动控制装置3c包括作为状态判断部的轴承异常判断部35c,其使用电机10c的轴承动作检测部37的轴承动作检测传感器372输出的轴承动作信息、及转子动作检测传感器36c输出的转子动作信息来判断第一轴承221c的旋转运动的状态。如下所述,轴承异常判断部35c基于轴承动作信息来判断第一轴承221c是否劣化。此外,轴承异常判断部35c基于轴承动作信息及转子动作信息来判断第一轴承221c是否发生故障。以下,对作为电机状态判断装置发挥功能的电机10c的驱动控制装置3c进行说明。

[0115]

图14是本发明的第三实施方式涉及的电机10c的驱动控制装置3c的功能块图。如图14所示,电机10c的驱动控制装置(状态判断装置的一个示例)3c包括速度指令分析部31c、第一转速算出部321c、第二转速算出部322c、pwm(pulse width modulation)指令部33c、pwm信号生成部34c、及轴承异常判断部(状态判断部的一个示例)35c。驱动控制装置3c例如由信息处理装置及rom(read only memory)之类的存储装置实现,所述信息处理装置比如是mcu(micro controller unit),可执行各种计算机程序,该计算机程序包括用于实现本发明涉及的驱动控制装置3c的下述功能块的程序,所述存储装置存储计算机程序及执行程序时的数据等。此外,在rom中,还存储与下述轴承异常判断部35c的处理中使用的用于判断第一轴承221c劣化的阈值、及判断第一轴承221c发生故障时转子转速信号(转子动作信息的一个示例)s2相对于轴承转速信号(轴承动作信息的一个示例)s5的比率的相关信息。

[0116]

速度指令分析部31c从服务器的控制部等未图示的外部设备接收电机10c的速度指令信号sc,并生成用于向pwm指令部33c发出指示的目标转速信号s1。

[0117]

第一转速算出部321c从转子动作检测传感器36c获取第一霍尔信号sh1(转子的转速相关的信息;转子动作信息的一个示例),并基于第一霍尔信号sh1算出转子的转速并输出转子转速信号s2,所述转子动作检测传感器36c安装在电机10c上,并用于检测转子的磁铁27c的转速。第一转速算出部321c将转子转速信号s2输出至pwm指令部33c及轴承异常判断部35c。此外,第一转速算出部321c将算出的转子的转速作为fg(frequency generator)信号fg输出至外部设备。

[0118]

第二转速算出部322c从轴承动作检测部37获取第二霍尔信号sh2(第一轴承221c的第一外圈2212c的转速相关的信息),并基于第二霍尔信号sh2算出第一外圈2212c的转速并输出轴承转速信号s5,所述轴承动作检测部37设置在电机10c中并用于检测轴承部22ac、22bc的第一轴承221c的第一外圈2212c的转速。第二转速算出部322c将轴承转速信号s5输出至pwm指令部33c及轴承异常判断部35c。

[0119]

pwm指令部33c将pwm设定指示信号s3输出至pwm信号生成部34c,所述pwm设定指示信号s3是基于速度指令分析部31c输出的目标转速信号s1、及第一转速算出部321c输出的转子转速信号s2生成的。pwm设定指示信号s3是用于设置pwm信号生成部34c生成的pwm信

号、即用于指示以所需转速驱动电机10c所必需的pwm信号的占空比的信号。

[0120]

pwm信号生成部34c基于pwm指令部33c输出的pwm设定指示信号s3,生成并输出用于控制电机驱动部2c的驱动控制信号sd、即所需占空比的pwm信号s4。

[0121]

电机驱动部2c基于驱动控制信号sd来驱动电机10c。

[0122]

轴承异常判断部35c作为状态判断部发挥功能,所述状态判断部基于第一转速算出部321c算出的转子动作信息、及第二转速算出部322c算出的轴承动作信息来判断轴承部22ac、22bc的旋转运动的状态。

[0123]

轴承异常判断部35c在检测到轴承动作信息、即表示第一外圈2212c正在旋转的脉冲信号的第二霍尔信号sh2、或轴承转速信号s5时,判断轴承部22ac、22bc中的第二轴承222c正与旋转轴23c一同旋转。

[0124]

轴承异常判断部35c通过对比轴承动作信息(例如轴承转速信号s5)与转子动作信息(例如转子转速信号s2)来检测轴承部22ac、22bc的第一轴承221c是否发生劣化或故障等异常。具体而言,轴承异常判断部35c通过对比轴承动作信息及转子动作信息,从而当第一外圈2212c正在旋转,且转子的转速相对于第一外圈2212c的转速的比率小于既定数值时,判断第一轴承221c发生劣化(功能下降)。此外,轴承异常判断部35c通过对比轴承动作信息与转子动作信息,从而当转子的转速相对于第一外圈2212c的转速的比率为既定数值以上时,判断第一轴承221c的异常状态即劣化加剧,旋转轴23c与第一轴承221c固定、即发生故障。轴承异常判断部35c将检测到的轴承部22ac、22bc的状态的信息作为异常报告信号sa输出至外部设备。另外,轴承异常判断部35c只要使用转子动作信息与轴承动作信息来判断第一轴承221c的劣化或故障即可。因此,轴承异常判断部35c在处理时例如也可以使用第一霍尔信号sh1或fg信号fg来代替转子转速信号s2。此外,轴承异常判断部35c在处理时例如还可以使用第二霍尔信号sh2来代替轴承转速信号s5。

[0125]

[风扇装置及驱动控制装置的动作]接下来,对包括以上构成的风扇装置1c及风扇装置1c的电机10c的驱动控制装置3c的动作进行说明。

[0126]

图15是用于表示风扇装置1c包括的电机10c中的轴承部22ac、22bc的动作、及轴承动作检测部37的动作过程的流程图。图16是用于表示电机10c的驱动控制装置3c对轴承部22ac、22bc的状态检测处理的示例的流程图。图17是示意图,分别表示风扇装置1c包括的电机10c中的、(a)作为基于第一霍尔信号sh1的转子动作信息的fg信号fg、(b)第一轴承221c正常动作的状态下的作为基于第二霍尔信号sh2的轴承动作信息的轴承转速信号s5、(c)第一轴承221c劣化状态下的作为基于第二霍尔信号sh2的轴承动作信息的轴承转速信号s5、及(d)第一轴承221c固定(故障)状态下的作为基于第二霍尔信号sh2的轴承动作信息的轴承转速信号s5。

[0127]

如图15所示,电机10c通过流通驱动电流而开始旋转轴23c的旋转(步骤s310)。如图10、图12、及图13所示,电机10c的旋转轴23c由安装在轴承壳体21c的一对轴承部22ac、22bc可旋转地支撑。此外,旋转轴23c的上侧a的一端与叶轮30c的轮毂25c结合。因此,通过电机10c的驱动,旋转轴23c以轴线x为中心旋转,叶轮30c也随之以轴线x为中心旋转。

[0128]

电机10c的一对轴承部22ac、22bc分别包括能与旋转轴23c一同旋转的第一轴承221c、及能与第一轴承221c一同旋转的第二轴承222c。在此,一对轴承部22ac、22bc中的第

一轴承221c的第一内圈2211c与旋转轴23c的外周面23a相接,因此第一内圈2211c与旋转轴23c一同旋转。第一轴承221c的第一外圈2212c与连接部223c的第一轴承容纳部2231c相接。第二轴承222c的第二内圈2221c与连接部223c的第二轴承容纳部2232c相接。因此,在轴承部22ac、22bc中,若第一轴承221c劣化或故障而导致第一内圈2211c与第一外圈2212c一体旋转,则第二轴承222c会与旋转轴23c一同旋转。

[0129]

在以上述方式构成的电机10c的轴承部22ac、22bc中,在正常(运转后的既定时间)状态下,动态粘度低的第一轴承221c具有正常动作功能,因此第一内圈2211c被第一滚动体2213c及第一外圈2212c支撑而与旋转轴23c一同旋转。在此情况下,转子动作检测传感器36c例如在转子以既定转速旋转时像图17(a)那样输出与旋转动作相应的脉冲。

[0130]

即,在电机10c中,在正常状态下,第一内圈2211c与旋转轴23c一同旋转,因此第一外圈2212c及能与第一外圈2212c一同旋转的连接部223c不旋转。因此,安装在连接部223c的外周侧c的轴承动作检测磁铁371也不旋转(步骤s311)。由于轴承动作检测磁铁371不旋转,因此从轴承动作检测传感器372输出的第二霍尔信号sh2如图17(b)所示,并非脉冲信号而是高低固定的信号(步骤s312)。

[0131]

然后,在电机10c中,当轴承部22ac、22bc的第一轴承221c的动作功能劣化或出现故障时,第一轴承221c的摩擦系数上升(步骤s320)。在轴承部22ac、22bc中,当第一轴承221c的旋转扭矩高于第二轴承222c的启动扭矩时,连接部223c及第二轴承222c开始旋转(步骤s330)。具体而言,在轴承部22ac、22bc中,第一轴承221c的第一内圈2211c、第一外圈2212c及第一滚动体2213c一体地与旋转轴23c一同旋转。在电机10c中,在如上所述第一轴承221c出现动作功能劣化或发生故障等异常状态下,根据第一轴承221c的劣化、故障状况,第一轴承221c的旋转扭矩上升,第一外圈2212c与第一内圈2211c一同旋转。因此,第一外圈2212c及能与第一外圈2212c一同旋转的连接部223c也与第一外圈2212c一同旋转。此外,安装在连接部223c的外周侧c的轴承动作检测磁铁371也开始旋转(步骤s331)。在此情况下,由于第一内圈2211c与第一滚动体2213c未完全固定,因此第一轴承221c以不同于转子的比率继续进行旋转动作。即,在第一轴承221c中,第一外圈2212c以低于旋转轴23c(转子)的转速旋转,转子的转速并不同步,因此从轴承动作检测传感器372输出的第二霍尔信号sh2如图17(c)所示,以不同于图17(a)所示的fg信号fg的周期输出(步骤s332)。

[0132]

在连接部223c中,如上所述第一轴承容纳部2231c的内周面连接于第一轴承221c的第一外圈2212c且能与其一同旋转。由此,在第一轴承221c变成第一外圈2212c与第一内圈2211c一同旋转(共转)的状态(步骤s340)时,第一轴承221c的旋转扭矩高于第二轴承222c的启动扭矩。此时,在轴承部22ac、22bc中,第二轴承222c经由连接部223c而开始与旋转轴23c一同旋转。即,第二轴承222c的第二内圈2221c如上所述安装在连接部223c的第二轴承容纳部2232c的外周面,并能够相应于连接部223c的旋转而旋转。因此,在电机10c中,连接部223c及第二轴承222c与旋转轴23c一同旋转(步骤s350)。

[0133]

在电机10c中,若第一轴承221c的动作功能劣化或故障状态持续,则在第一轴承221c中,第一内圈2211c、第一滚动体2213c、及第一外圈2212c的转速均逐渐上升,最终与旋转轴23c一体地以与旋转轴23c相同的转速旋转。因此,第一外圈2212c及能与第一外圈2212c一同旋转的连接部223c也以与第一外圈2212c一同旋转轴23c相同的转速旋转。此外,安装在连接部223c的外周侧c的轴承动作检测磁铁371的转速也与第一外圈2212c的转速同

样地上升,以与旋转轴23c相同的转速旋转(步骤s351)。即,在第一轴承221c中,第一外圈2212c的旋转与旋转轴23c(转子)同步,因此从轴承动作检测传感器372输出的第二霍尔信号sh2的频率上升,如图17(d)所示,以与图17(a)所示的fg信号fg大体相同的频率输出(步骤s352)。

[0134]

图16是用于表示电机10c的驱动控制装置3c对轴承部22ac、22bc进行状态检测处理的示例的流程图。在图16所示的利用驱动控制装置3c对轴承部22ac、22bc进行状态检测处理的示例中,轴承异常判断部35c在如上所述第一外圈2212c正在旋转,且转子的转速相对于第一外圈2212c的转速的比率小于既定数值时,判断第一轴承221c出现劣化(功能下降)。此外,轴承异常判断部35c在转子的转速相对于第一外圈2212c的转速的比率为既定数值以上时,判断第一轴承221c的劣化持续进行,且旋转轴23c与第一轴承221c固定,即出现故障。在图16所示的轴承部22ac、22bc的状态检测处理的示例中,使用轴承动作检测部37输出的第二霍尔信号sh2作为轴承动作信息。此外,在图16所示的轴承部22ac、22bc的状态检测处理的示例中,使用fg信号fg作为转子动作信息。

[0135]

轴承异常判断部35c经由第二转速算出部322c判断第二霍尔信号sh2是否为图17(c)或图17(d)所示的脉冲输出波形(步骤s3101)。

[0136]

当第二霍尔信号sh2并非脉冲输出波形,即图17(b)所示的正常状态的信号时(步骤s3101:否),轴承异常判断部35c基于第二霍尔信号sh2判断电机10c的轴承部22ac、22bc的第一轴承221c正常(第一内圈2211c与旋转轴23c旋转,第一外圈2212c不旋转的状态)(步骤s3102)。

[0137]

当第二霍尔信号sh2为脉冲输出波形,即图17(c)或图17(d)所示的第一轴承221c劣化或故障时输出的信号时(步骤s3101:是),轴承异常判断部35c通过对比第二霍尔信号sh2与fg信号fg来判断第一外圈的转速相对于转子的转速的比率是否为既定值(步骤s3103)。当第一轴承221c劣化时,第一轴承221c的旋转扭矩逐渐升高,第二霍尔信号sh2的脉冲信号的周期像fg信号fg那样接近脉冲信号的周期。即,换句话说,当第一轴承221c劣化时,第一轴承221c的转速接近电机10c的实际转速即既定转速。在本步骤中,基于第二霍尔信号sh2与fg信号fg的周期的比率来判断第一轴承221c是否劣化、或第一轴承221c是否出现故障。

[0138]

当如图17(c)所示,第二霍尔信号sh2的周期与fg信号fg的周期对比,并非既定比率的脉冲输出波形时(步骤s3103:否),轴承异常判断部35c判断第一外圈2212c旋转,但其旋转与旋转轴23c(转子)的旋转并不同步,因此第一轴承221c为以小于既定转速旋转的劣化状态(步骤s3104)。

[0139]

另一方面,当如图17(d)所示,第二霍尔信号sh2的周期与fg信号fg的周期对比为既定比率、例如50%比率的脉冲输出波形时(步骤s3103:是),轴承异常判断部35c判断在第一轴承221c中,第一外圈2212c的旋转与旋转轴23c(转子)的旋转同步(第一轴承221c以与旋转轴23c相同的既定转速旋转),处于第一轴承221c的第一内圈2211c、第一外圈2212c、及第一滚动体2213c固定的故障状态(步骤s3105)。

[0140]

根据以上述方式构成的电机10c,在包括第一轴承221c及第二轴承222c的一对轴承部22ac、22bc支撑旋转轴23c的电机10c中,可以从检测第一轴承221c的第一外圈2212c的动作状况的轴承动作检测部37输出第二霍尔信号sh2。此外,根据电机10c的驱动控制装置

3c,通过基于电机10c输出的第二霍尔信号sh2的轴承转速信号s5来判断轴承部22ac、22bc的动作状态。因此,可以容易地判断出轴承部22ac、22bc的第一轴承221c或第二轴承222c的哪一个在动作、即轴承部22ac、22bc的动作状态。即,根据以上述方式构成的电机10c的驱动控制装置3c,可以容易地判断出电机10c的轴承部22ac、22bc的动作状态,从而能够预测轴承部22ac、22bc的更换时期及寿命。

[0141]

<电机的第四实施方式>接下来,对包括本发明涉及的第四实施方式的电机10d的风扇装置1d进行说明。另外,在本实施方式涉及的电机10d中,对与已说明的电机10、10c相同的构成标注相同标记并省略说明。

[0142]

如图18~图20所示,本实施方式涉及的电机10d包括:转子,其具有旋转轴23d;定子24d,其在转子的周向上与转子对置配置;及一对轴承部22ad、22bd,其将旋转轴23d可旋转地支撑。一对轴承部22ad、22bd分别包括:能与旋转轴23d一同旋转的第一轴承221ad、221bd、能与第一轴承221ad、221bd一同旋转的第二轴承222ad、222bd、及第一轴承221ad、221bd与第二轴承222ad、222bd以连动地旋转的方式结合的连接部223ad、223bd,一对轴承部22ad、22bd所分别包括的连接部223ad、223bd以连动地旋转的方式结合。以下,具体说明包括电机10d的风扇装置1d的构成及动作。

[0143]

[风扇装置的构成]如图18所示,风扇装置1d包括:叶轮30d,其在轮毂25d上具备多个叶片28d;及壳体40d,其覆盖叶轮30d的外周,并确定风扇装置1d的外形形状。叶轮30d的轮毂25d在壳体40d的内部配置在以中轴线x为中心的中央部。风扇装置1d在叶轮30d的轮毂25d的内部配置电机10d。

[0144]

如图18所示,电机10d例如是由旋转轴23d、连接旋转轴23d的转子磁轭26d、及叶轮30d构成转子的外转子型无刷dc(direct current)电机。电机10d包括旋转轴23d、轴承壳体21d、一对轴承部22ad、22bd、定子24d、转子磁轭26d、磁铁27d、基板29d、转子动作检测传感器(转子动作检测部的一个示例)36d、及轴承动作检测部37d。

[0145]

如图18所示,旋转轴23d是以轴线x方向为长度方向配置的棒状构件。轴承壳体21d是支撑在壳体40d的中央部的中空筒状体。轴承壳体21d经由一对轴承部22ad、22bd可旋转地支撑旋转轴23d。如图20所示,轴承壳体21d包括:轴承支撑部212d,其将轴承部22ad支撑在圆筒状的壳体主体211d的轴线x方向的一端;及轴承支撑部213d,其将轴承部22bd支撑在壳体主体211d的轴线x方向的另一端。轴承支撑部212d、213d分别形成在壳体主体211d的内周面。

[0146]

如图19及图20所示,一对轴承部22ad、22bd具体是由如上所述设置在轴承壳体21d的轴线x方向的一端的轴承支撑部212d支撑的轴承部22ad;及由设置在轴承壳体21d的轴线x方向的另一端的轴承支撑部213d支撑的轴承部22bd。一对轴承部22ad、22bd分别包括第一轴承221ad、221bd、第二轴承222ad、222bd、及连接部223ad、223bd。在一对轴承部22ad、22bd中,各自的第二轴承222ad、222bd在旋转轴23d的轴线x方向上设置在与第一轴承221ad、221bd隔开的位置上。

[0147]

如图20所示,第一轴承221ad、221bd包括第一内圈2211d、第一外圈2212d、及第一滚动体2213d。第一内圈2211d是环状构件,并具有能够安装在图18所示的旋转轴23d的外周

面23a的内周面。第一内圈2211d通过安装到旋转轴23d的外周面23a,从而能与旋转轴23d一同旋转。第一外圈2212d设置在第一内圈2211d的外周侧c。第一外圈2212d是与第一内圈2211d同轴且直径大于第一内圈2211d的环状构件。第一滚动体2213d是在第一内圈2211d与第一外圈2212d之间配置多个的球状构件。在第一轴承221ad、221bd中,在第一内圈2211d、第一外圈2212d、及第一滚动体2213d之间封入有润滑剂。

[0148]

第二轴承222ad、222bd包括第二内圈2221d、第二外圈2222d、及第二滚动体2223d。第二内圈2221d是环状构件,并具有能够安装在连接部223ad、223bd的内周面。第二内圈2221d通过安装到连接部223ad、223bd,从而能经由连接部223ad、223bd与第一外圈2212d一同旋转可能。第二外圈2222d设置在第二内圈2221d的外周侧c。第二外圈2222d是与第二内圈2221d同轴且直径大于第二内圈2221d的环状构件。第二滚动体2223d是在第二内圈2221d与第二外圈2222d之间配置多个的球状构件。在第二轴承222ad、222bd中,在第二内圈2221d、第二外圈2222d、及第二滚动体2223d之间封入有润滑剂。第二轴承222ad、222bd例如也可以通过使用橡胶密封型轴承等方法,从而具有即使在比第一轴承221ad、221bd高的转速下也难以旋转的特性。

[0149]

连接部223ad、223bd分别包括第一轴承容纳部2231d、第二轴承容纳部2232d、台阶部2233d、及结合部2234ad、2234bd。连接部223ad、223bd通过径向尺寸各不相同的筒状部分即第一轴承容纳部2231d及第二轴承容纳部2232d、以及将第一轴承容纳部2231d与第二轴承容纳部2232d连接的台阶部2233d,而将第一外圈2212d与第二内圈2221d可旋转地结合。

[0150]

第一轴承容纳部2231d具有能够容纳第一轴承221ad、221bd的第一外圈2212d的内周面。具体而言,第一轴承容纳部2231d形成为能够与第一外圈2212d协作旋转的形状及尺寸。

[0151]

第二轴承容纳部2232d具有内周面,该内周面的形状及尺寸为使其相对于旋转轴23d的外周面23a具有既定空隙。此外,第二轴承容纳部2232d具有能够容纳第二轴承222ad、222bd的第二内圈2221d的外周面。第二轴承容纳部2232d形成为能够与第二内圈2221d协作旋转的形状及尺寸。

[0152]

此外,在轴线x方向上,设置在上侧a的连接部223ad与设置在下侧b的连接部223bd结合并连动地旋转。具体而言,关于连接部223ad、223bd,通过在轴线x方向上设置在第一轴承容纳部2231d相反侧的端部的结合部2234ad、2234bd,上侧a的连接部223ad与下侧b的连接部223bd结合并连动地旋转。设置在上侧a的连接部223ad的结合部2234ad、与设置在下侧b的连接部223bd上的结合部2234bd通过嵌合、接合等结构结合并连动地旋转。结合部2234ad形成为具有能够容纳结合部2234bd的突出部的凹陷部。结合部2234bd也形成为具有能够容纳结合部2234ad的突出部的凹陷部。连接部223ad、223bd通过结合部2234ad的突出部与结合部2234bd的突出部的相互容纳,当连接部223ad或连接部223bd旋转时,结合部2234ad与结合部2234bd相接,可以与连接部223ad或连接部223bd的另一个一体地旋转。通过以此方式构成连接部223ad、223bd,轴线x方向上侧a的第二轴承222ad与下侧b的第二轴承222bd能够连动地旋转。

[0153]

另外,结合部2234ad、2234bd的结合方法、各自的形状等并无特别限定。结合部2234ad、2234bd为如下构成即可:相应于连接部223ad、223bd中任一个的旋转,另一个能够一体旋转。此外,只要能够组装为电机10d,结合部2234ad、2234bd也可以一体形成。

[0154]

如图18所示,定子24d例如固定在壳体40d的下侧b。定子24d例如包括:由多个电磁钢板层叠而形成的定子芯241d、卷绕在定子芯241d的线圈242d、及设置在定子芯241d的绝缘体243d。

[0155]

转子磁轭26d例如设置在叶轮30d的轮毂25d的内周部。转子磁轭26d为了容纳磁铁27d而例如形成为大体筒状。转子磁轭26d既可与轮毂25d分开形成,也可与轮毂25d一体形成。磁铁27d安装在转子磁轭26d的内周面。磁铁27d被设置成与设置在内周侧d的定子24d之间具有既定间隙。

[0156]

如图18所示,基板29d设置在轴承部22ad、22bd的至少一方、例如与定子24d的轴线x方向另一端的下侧抵接的轴承部22bd的外周侧c。基板29d例如是以大体圆环形状形成在轴承部22bd的外周侧c的板状基板。在基板29d的上侧a,搭载有作为转子动作检测部的转子动作检测传感器36d。此外,在基板29d的下侧b,搭载有轴承动作检测部37d的轴承动作检测传感器372d。

[0157]

转子动作检测传感器36d如上所述搭载于基板29d的上侧a。转子动作检测传感器36d配置在构成转子的叶轮30d的轮毂25d的内周面上设置的磁铁27d的磁场范围内、例如磁铁27d的下侧b。随着安装在转子的磁铁27d旋转,转子动作检测传感器36d输出作为转子动作信息的第一霍尔信号(转子动作信息的一个示例),该第一霍尔信号是与所述磁铁27d的旋转动作相应的位置信号。具体而言,转子动作信息例如是转子的转速或旋转速度的信息等与转子的转速相应的信息,具体而言,是上述第一霍尔信号或根据第一霍尔信号算出的转子的转速的信息(转子转速信号)。另外,转子动作检测传感器36d的数量并不限于本实施方式。

[0158]

轴承动作检测部37d由轴承动作检测磁铁371d及轴承动作检测传感器372d构成。如图20所示,轴承动作检测磁铁371d设置在下侧b的轴承部22bd的第一外圈2212d的外周侧c,例如覆盖轴承部22bd的第一外圈2212d的外周侧c并与第一外圈2212d一同旋转的连接部223bd的第一轴承容纳部2231d的外周侧c。轴承动作检测磁铁371d通过以此方式配置而能够与第一外圈2212d一同旋转。轴承动作检测传感器372d搭载于轴承动作检测磁铁371d的磁场范围内、具体而言,搭载于位于轴承动作检测磁铁371d的外周侧c的基板29d的下侧b。随着安装在与第一外圈2212d一同旋转的连接部223bd的轴承动作检测磁铁371d旋转,轴承动作检测传感器372d输出作为轴承动作信息的第二霍尔信号,该第二霍尔信号是与所述轴承动作检测磁铁371d的旋转动作相应的霍尔信号。具体而言,轴承动作信息例如是轴承的转速或旋转速度的信息,具体而言,是第二霍尔信号或根据第二霍尔信号算出的与第一轴承221ad、221bd的转速相应的信息(轴承转速信号)。另外,轴承动作检测部37d的数量并不限于本实施方式。

[0159]

<第四实施方式的电机的状态判断装置>接下来,对第四实施方式涉及的作为电机状态判断装置的驱动控制装置3d的构成进行说明。

[0160]

本实施方式中的电机10d的驱动控制装置3d与已经说明的电机10c的驱动控制装置3c相同。即,在本实施方式中,电机10d的驱动控制装置3d作为状态判断装置发挥功能,其判断电机10d的轴承部22ad、22bd的状态。驱动控制装置3d包括作为状态判断部的轴承异常判断部35d,其使用电机10d的轴承动作检测部37d的轴承动作检测传感器372d输出的轴承

动作信息、及转子动作检测传感器36d输出的转子动作信息来判断第一轴承221ad、221bd的旋转运动的状态。如下所述,轴承异常判断部35d基于轴承动作信息来判断第一轴承221ad、221bd的至少一个是否劣化。此外,轴承异常判断部35d基于轴承动作信息及转子动作信息来判断第一轴承221ad、221bd的至少一个是否发生故障。以下,对作为电机状态判断装置发挥功能的电机10d的驱动控制装置3d进行说明。

[0161]

图21是本发明的第四实施方式涉及的电机10d的驱动控制装置3d的功能块图。如图21所示,电机10d的驱动控制装置(状态判断装置的一个示例)3d包括速度指令分析部31d、第一转速算出部321d、第二转速算出部322d、pwm(pulse width modulation)指令部33d、pwm信号生成部34d、及轴承异常判断部(状态判断部的一个示例)35d。驱动控制装置3d例如由信息处理装置及rom(read only memory)之类的存储装置实现,所述信息处理装置比如是mcu(micro controller unit),可执行各种计算机程序,该计算机程序包括用于实现本发明涉及的驱动控制装置3d的下述功能块的程序,所述存储装置存储计算机程序及执行程序时的数据等。此外,在rom中,还存储与下述轴承异常判断部35d的处理中使用的用于判断第一轴承221ad、221bd的至少一个劣化的阈值、及判断第一轴承221ad、221bd的至少一个发生故障时转子转速信号(转子动作信息的一个示例)s2相对于轴承转速信号(轴承动作信息的一个示例)s5的比率相关的信息。

[0162]

速度指令分析部31d从服务器的控制部等未图示的外部设备接收电机10d的速度指令信号sc,并生成用于向pwm指令部33d发出指示的目标转速信号s1。

[0163]

第一转速算出部321d从转子动作检测传感器36d获取第一霍尔信号sh1(转子的转速相关的信息;转子动作信息的一个示例),并基于第一霍尔信号sh1算出转子的转速并输出转子转速信号s2,所述转子动作检测传感器36d安装在电机10d上,并用于检测转子的磁铁27d的转速。第一转速算出部321d将转子转速信号s2输出至pwm指令部33d及轴承异常判断部35d。此外,第一转速算出部321d将算出的转子的转速作为fg(frequency generator)信号fg输出至外部设备。

[0164]

第二转速算出部322d从轴承动作检测部37d获取第二霍尔信号sh2(第一轴承221ad、221bd的第一外圈2212d的转速相关的信息),并基于第二霍尔信号sh2算出第一外圈2212d的转速并输出轴承转速信号s5,所述轴承动作检测部37d设置在电机10d中并用于检测轴承部22ad、22bd的第一轴承221ad、221bd的第一外圈2212d的转速。第二转速算出部322d将轴承转速信号s5输出至轴承异常判断部35d。

[0165]

pwm指令部33d将pwm设定指示信号s3输出至pwm信号生成部34d,所述pwm设定指示信号s3是基于速度指令分析部31d输出的目标转速信号s1、及第一转速算出部321d输出的转子转速信号s2生成的。pwm设定指示信号s3是用于设置pwm信号生成部34d生成的pwm信号、即用于指示以所需转速驱动电机10d所必需的pwm信号的占空比的信号。

[0166]

pwm信号生成部34d基于pwm指令部33d输出的pwm设定指示信号s3,生成并输出用于控制电机驱动部2d的驱动控制信号sd、即所需占空比的pwm信号s4。

[0167]

电机驱动部2d基于驱动控制信号sd来驱动电机10d。

[0168]

轴承异常判断部35d作为状态判断部发挥功能,所述状态判断部基于第一转速算出部321d算出的转子动作信息、及第二转速算出部322d算出的轴承动作信息来判断一对轴承部22ad、22bd的旋转运动的状态。

[0169]

轴承异常判断部35d在轴承动作检测传感器372d输出轴承动作信息、即表示第一外圈2212d正在旋转的脉冲信号的第二霍尔信号sh2,并且第二转速算出部322d输出轴承转速信号s5时,判断轴承部22ad、22bd中的第二轴承222ad、222bd正与旋转轴23d一同旋转。

[0170]

轴承异常判断部35d通过对比轴承动作信息(例如轴承转速信号s5)与转子动作信息(例如转子转速信号s2)来检测轴承部22ad、22bd的第一轴承221ad、221bd的至少一个是否发生劣化或故障等异常。具体而言,轴承异常判断部35d通过对比轴承动作信息与转子动作信息,从而当第一外圈2212d正在旋转,且转子的转速相对于第一外圈2212d的转速的比率小于既定数值时,判断第一轴承221ad、221bd的至少一个发生劣化(功能下降)。此外,轴承异常判断部35d通过对比轴承动作信息与转子动作信息,从而当转子的转速相对于第一外圈2212d的转速的比率为既定数值以上时,判断第一轴承221ad、221bd的至少一个出现异常状态、即劣化,且旋转轴23d与第一轴承221ad、221bd的至少一个固定、即发生故障。轴承异常判断部35d将检测到的轴承部22ad、22bd的状态的信息作为异常报告信号sa输出至外部设备。另外,轴承异常判断部35d只要使用转子动作信息与轴承动作信息来判断第一轴承221ad、221bd的至少一个的劣化或故障即可。因此,轴承异常判断部35d在处理时例如也可以使用第一霍尔信号sh1或fg信号fg来代替转子转速信号s2。此外,轴承异常判断部35d在处理时例如还可以使用第二霍尔信号sh2来代替轴承转速信号s5。

[0171]

[风扇装置及驱动控制装置的动作]接下来,对包括以上构成的风扇装置1d及风扇装置1d的电机10d的驱动控制装置3d的动作进行说明。

[0172]

图22是用于表示风扇装置1d包括的电机10d中的下侧b的轴承部22bd劣化时的轴承部22ad、22bd的动作、及轴承动作检测部37d的动作的推移的流程图。图23是用于表示风扇装置1d包括的电机10d中的上侧a的轴承部22ad劣化时的轴承部22ad、22bd的动作、及轴承动作检测部37d的动作的推移的流程图。

[0173]

以下,参考图22、及图17,来说明风扇装置1d包括的电机10d中的下侧b的轴承部22bd劣化时的轴承部22ad、22bd的动作、及轴承动作检测部37d的动作的推移。

[0174]

如图22所示,电机10d通过流通驱动电流而开始旋转轴23d的旋转(步骤s41)。如图18所示,电机10d的旋转轴23d由安装在轴承壳体21d的一对轴承部22ad、22bd可旋转地支撑。此外,旋转轴23d的上侧a的一端与叶轮30d的轮毂25d结合。因此,通过电机10d的驱动,旋转轴23d以轴线x为中心旋转,叶轮30d也随之以轴线x为中心旋转。

[0175]

电机10d的一对轴承部22ad、22bd分别包括能与旋转轴23d一同旋转的第一轴承221ad、221bd、及能与第一轴承221ad、221bd一同旋转的第二轴承222ad、222bd。在此,一对轴承部22ad、22bd中的第一轴承221ad、221bd的第一内圈2211d与旋转轴23d的外周面23a相接,因此第一内圈2211d与旋转轴23d一同旋转。第一轴承221ad、221bd的第一外圈2212d与连接部223ad、223bd的第一轴承容纳部2231d相接。第二轴承222ad、222bd的第二内圈2221d与连接部223ad、223bd的第二轴承容纳部2232d相接。因此,在轴承部22ad、22bd中,若第一轴承221ad、221bd劣化或故障而导致第一内圈2211d与第一外圈2212d一体旋转,则第二轴承222ad、222bd会与旋转轴23d一同旋转。

[0176]

在以上述方式构成的电机10d的轴承部22ad、22bd中,在正常(运转后的既定时间)状态下,第一轴承221ad、221bd具有正常动作功能,因此第一内圈2211d被第一滚动体2213d

及第一外圈2212d支撑而与旋转轴23d一同旋转。在此情况下,转子动作检测传感器36d例如在转子以既定转速旋转时像图17(a)那样输出与旋转动作相应的脉冲信号(第一霍尔信号sh1)。

[0177]

即,在电机10d中,在正常状态下,第一内圈2211d与旋转轴23d一同旋转,因此第一外圈2212d及能与第一外圈2212d一同旋转的连接部223ad、223bd不旋转。因此,安装在连接部223bd的外周侧c的轴承动作检测磁铁371d也不旋转(步骤s411)。由于轴承动作检测磁铁371d不旋转,因此从轴承动作检测传感器372d输出的第二霍尔信号sh2如图17(b)所示,并非脉冲信号而是高低固定的信号(步骤s412)。

[0178]

然后,在电机10d中,轴承部22ad、22bd当中的下侧b、即轴线x方向中设置有轴承动作检测磁铁371d一侧的轴承部22bd的第一轴承221bd的动作功能开始劣化(步骤s42)。在轴承部22bd中,当第一轴承221bd的旋转扭矩高于第二轴承222ad的启动扭矩时,连接部223bd及第二轴承222bd开始旋转(步骤s43)。具体而言,在轴承部22bd中,第一轴承221bd的第一内圈2211d、第一外圈2212d及第一滚动体2213d一体地与旋转轴23d一同旋转。电机10d中,在如上所述第一轴承221bd出现动作功能劣化或发生故障等异常状态下,根据第一轴承221bd的劣化、故障状况,第一轴承221bd的旋转扭矩上升,第一外圈2212d与第一内圈2211d一同旋转。因此,第一外圈2212d及能与第一外圈2212d一同旋转的连接部223bd也与第一外圈2212d一同旋转。并且,安装在连接部223bd的外周侧c的轴承动作检测磁铁371d也开始旋转(步骤s431)。在此情况下,由于第一内圈2211d与第一滚动体2213d未完全固定,因此第一轴承221bd以不同于转子的比率继续进行旋转动作。即,第一轴承221bd中,第一外圈2212d以低于旋转轴23d(转子)的转速旋转,转子的转速并不同步,因此从轴承动作检测传感器372d输出的第二霍尔信号sh2如图17(c)所示,以不同于图17(a)所示的fg信号fg的周期输出(步骤s432)。

[0179]

在连接部223ad、223bd中,如上所述第一轴承容纳部2231d的内周面连接于第一轴承221ad、221bd的第一外圈2212d且能与其一同旋转。由此,在第一轴承221bd变成第一外圈2212d与第一内圈2211d一同旋转(共转)的状态(步骤s44)时,第一轴承221bd的旋转扭矩高于第二轴承222bd的启动扭矩。此时,在轴承部22bd中,第二轴承222bd经由连接部223bd而开始与旋转轴23d一同旋转。即,第二轴承222bd的第二内圈2221d如上所述安装在连接部223bd的第二轴承容纳部2232d的外周面,并能够相应于连接部223bd的旋转而旋转。因此,在电机10d中,连接部223bd、及第二轴承222bd与旋转轴23d一同旋转(步骤s45)。

[0180]

在电机10d中,若第一轴承221bd的动作功能劣化或故障状态持续,则在第一轴承221bd中,第一内圈2211d、第一滚动体2213d、及第一外圈2212d的转速逐渐上升,最终与旋转轴23d一体地以与旋转轴23d相同的转速旋转。因此,第一外圈2212d及能与第一外圈2212d一同旋转的连接部223bd也以与第一外圈2212d一同旋转轴23d相同的转速旋转。此外,安装在连接部223bd的外周侧c的轴承动作检测磁铁371d的转速也与第一外圈2212d的转速同样地上升,以与旋转轴23d相同的转速旋转(步骤s451)。即,在第一轴承221bd中,第一外圈2212d的旋转与旋转轴23d(转子)同步,因此从轴承动作检测传感器372d输出的第二霍尔信号sh2的频率上升,如图17(d)所示,以与图17(a)所示的fg信号fg大体相同的频率输出(步骤s452)。

[0181]

接下来,参考图23、及图17,来说明风扇装置1d所包括的电机10d中的上侧a的轴承

部22ad劣化时的轴承部22ad、22bd的动作、及轴承动作检测部37d的动作的推移。另外,以下说明中,对与已经说明的下侧b的轴承部22bd劣化时的轴承部22ad、22bd的动作、及轴承动作检测部37d的动作的推移通用的处理标注相同标记,仅说明不同点。

[0182]

如图23所示,电机10d通过流通驱动电流而开始旋转轴23d的旋转,进行步骤s41~步骤s412的动作及处理。

[0183]

然后,在电机10d中,轴承部22ad、22bd当中的上侧a、即轴线x方向上设置有轴承动作检测磁铁371d相反侧的轴承部22ad的第一轴承221ad的动作功能开始劣化(步骤s420)。在轴承部22ad中,当第一轴承221ad的旋转扭矩高于第二轴承222ad的启动扭矩时,连接部223ad及第二轴承222ad开始旋转(步骤s430)。具体而言,在轴承部22ad中,第一轴承221ad的第一内圈2211d、第一外圈2212d及第一滚动体2213d一体地与旋转轴23d一同旋转。电机10d中,在如上所述第一轴承221ad出现动作功能劣化或发生故障等异常状态下,根据第一轴承221ad的劣化、故障状况,第一轴承221ad的旋转扭矩上升,第一外圈2212d与第一内圈2211d一同旋转。因此,第一外圈2212d及能与第一外圈2212d一同旋转的连接部223ad也与第一外圈2212d一同旋转。

[0184]

通过结合部2234ad、2234bd,与连接部223ad一同旋转地结合的连接部223bd也旋转(步骤s46)。并且,安装在连接部223bd的外周侧c的轴承动作检测磁铁371d也开始旋转(步骤s461)。在此情况下,由于第一内圈2211d与第一滚动体2213d未完全固定,因此第一轴承221ad以不同于转子的比率继续进行旋转动作。即,在第一轴承221ad中,第一外圈2212d以低于旋转轴23d(转子)的转速旋转,转子的转速不同步,因此从轴承动作检测传感器372d输出的第二霍尔信号sh2如图17(c)所示,以不同于图17(a)所示的fg信号fg的周期输出(步骤s462)。

[0185]

在连接部223ad、223bd中,如上所述第一轴承容纳部2231d的内周面连接于第一轴承221ad、221bd的第一外圈2212d且能与其一同旋转。由此,在第一轴承221ad变成第一外圈2212d与第一内圈2211d一同旋转(共转)的状态(步骤s440)时,第一轴承221ad的旋转扭矩高于第二轴承222ad的启动扭矩。此时,在轴承部22ad中,第二轴承222ad经由连接部223ad而开始与旋转轴23d一同旋转。即,第二轴承222ad的第二内圈2221d如上所述安装在连接部223ad的第二轴承容纳部2232d的外周面,并能够相应于连接部223ad的旋转而旋转。因此,在电机10d中,连接部223ad、及第二轴承222ad与旋转轴23d一同旋转。此外,结合在连接部223ad的下侧b的连接部223bd也与连接部223ad一体旋转(步骤s47)。

[0186]

在电机10d中,若第一轴承221ad的动作功能劣化或故障状态持续,则在第一轴承221ad中,第一内圈2211d、第一滚动体2213d、及第一外圈2212d的转速逐渐上升,最终与旋转轴23d一体地以与旋转轴23d相同的转速旋转。因此,第一外圈2212d及能与第一外圈2212d一同旋转的连接部223ad、223bd也以与第一外圈2212d一同旋转轴23d相同的转速旋转。此外,安装在连接部223bd的外周侧c的轴承动作检测磁铁371d的转速也与第一外圈2212d的转速同样地上升,以与旋转轴23d相同的转速旋转(步骤s471)。即,在第一轴承221ad中,第一外圈2212d的旋转与旋转轴23d(转子)同步,因此从轴承动作检测传感器372d输出的第二霍尔信号sh2的频率上升,如图17(d)所示,以与图17(a)所示的fg信号fg大体相同的频率输出(步骤s472)。

[0187]

在本实施方式中,也与图16所示的流程图同样地进行处理。即,在利用驱动控制装

置3d进行的轴承部22ad、22bd的状态检测处理的示例中,轴承异常判断部35d在如上所述第一外圈2212d正在旋转,且转子的转速相对于第一外圈2212d的转速的比率小于既定数值时,判断第一轴承221ad、221bd的至少一个产生劣化(功能下降)。此外,轴承异常判断部35d在转子的转速相对于第一外圈2212d的转速的比率为既定数值以上时,判断第一轴承221ad、221bd的至少一个的劣化加剧,且旋转轴23d与第一轴承221ad、221bd的任一个固定、即出现故障。在图16所示的轴承部22ad、22bd的状态检测处理的示例中,使用从轴承动作检测部37d输出的第二霍尔信号sh2作为轴承动作信息。此外,在图16所示的轴承部22ad、22bd的状态检测处理的示例中,使用fg信号fg作为转子动作信息。

[0188]

轴承异常判断部35d经由第二转速算出部322d判断第二霍尔信号sh2是否为图17(c)或图17(d)所示的脉冲输出波形(步骤s3101)。

[0189]

当第二霍尔信号sh2并非脉冲输出波形、即图17(b)所示的正常状态的信号时(步骤s3101:否),轴承异常判断部35d基于第二霍尔信号sh2,判断电机10d的轴承部22ad、22bd中第一轴承221ad、221bd正常(第一内圈2211d与旋转轴23d旋转,第一外圈2212d不旋转的状态)(步骤s3102)。

[0190]

当第二霍尔信号sh2为脉冲输出波形、即图17(c)或图17(d)所示的第一轴承221ad、221bd劣化或故障时输出的信号时(步骤s3101:是),轴承异常判断部35d对比第二霍尔信号sh2与fg信号fg来判断第一外圈2212d的转速相对于转子的转速的比率是否为既定值(步骤s3103)。例如,当第一轴承221ad劣化时,第一轴承221ad的旋转扭矩逐渐升高,第二霍尔信号sh2的脉冲信号的周期像fg信号fg那样接近脉冲信号的周期。即,换句话说,当第一轴承221ad劣化时,第一外圈2212d的转速接近电机10d的实际转速即既定转速。本步骤中,基于第二霍尔信号sh2与fg信号fg的周期的比率来判断第一轴承221ad、221bd是否劣化、或第一轴承221ad、221bd是否故障。

[0191]

当如图17(c)所示,第二霍尔信号sh2的周期与fg信号fg的周期对比并非既定比率的脉冲输出波形(在本实施方式中,周期比图17(a)的fg信号fg长)时(步骤s3103:否),轴承异常判断部35d判断第一外圈2212d旋转,但其旋转与旋转轴23d(转子)的旋转不同步,处于第一外圈2212d以小于既定转速旋转的劣化状态(步骤s3104)。

[0192]

另一方面,当如图17(d)所示,第二霍尔信号sh2的周期与fg信号fg的周期对比为既定比率(本实施方式中,与图17(a)的fg信号fg相同的周期)的脉冲输出波形时(步骤s3103:是),轴承异常判断部35d判断第一轴承221ad、221bd中,第一外圈2212d的旋转与旋转轴23d(转子)的旋转同步(第一轴承221ad、221bd以与旋转轴23d相同的既定转速旋转),处于第一轴承221ad或221bd的第一内圈2211d、第一外圈2212d、及第一滚动体2213d固定的故障状态(步骤s3105)。

[0193]

根据以上述方式构成的电机10d,在包括第一轴承221ad及第二轴承222ad、第一轴承221bd及第二轴承222bd的一对轴承部22ad、22bd来支撑旋转轴23d的电机10d中,可以从检测第一轴承221ad、221bd的第一外圈2212d的动作状况的轴承动作检测部37d输出第二霍尔信号sh2。此外,根据电机10d的驱动控制装置3d,通过基于电机10d输出的第二霍尔信号sh2的轴承转速信号s5来判断轴承部22ad、22bd的动作状态。因此,可以容易地判断轴承部22ad、22bd中第一轴承221ad、221bd或第二轴承222ad、222bd的哪一个在动作、即可以容易地判断轴承部22ad、22bd的动作状态。即,根据以上述方式构成的电机10d的驱动控制装置

3d,可以容易地判断电机10d的轴承部22ad、22bd的动作状态,从而能够预测轴承部22ad、22bd的更换时期及寿命。

[0194]

根据电机10d,在轴线x方向上,分开设置在上侧a与下侧b的一对轴承部22ad、22bd所分别包括的连接部223ad、223bd以连动地旋转的方式结合,因此通过轴承动作检测部37d的轴承动作检测磁铁371d及轴承动作检测传感器372d来监视其中一个轴承部、例如轴承部22bd的异常发生状况,能够检测一对轴承部22ad、22bd的任一个发生的故障。即,根据电机10d,通过简单的结构就能检测轴承部22ad、22bd的故障并提高轴承的可靠性。此外,根据电机10d,连接部223ad、223bd的结合部2234ad、2234bd是通过咬合而一体旋转的结构,因此在高速旋转时连接部223ad、223bd、安装在连接部223ad、223bd的第二轴承222ad、222bd也不易旋转。

[0195]

因此,根据以上述方式构成的电机10d的驱动控制装置3d,能够提高轴承的可靠性。

[0196]

此外,本领域技术人员可以根据以往周知的见解,适当地变更本发明的电机及电机的状态检测装置。相关变更只要具备本发明的构成,则当然包含在本发明的范围内。例如,在以上说明的实施方式中,电机10是外转子型无刷dc电机,但本发明的电机种类结构并不限于此。此外,在以上说明的实施方式中,轴承部22a,22b的第一轴承221与第二轴承222在轴线x方向上配置在隔开位置时,使用连接部223将第一外圈2212与第二内圈2221连接,但本发明并不限于此。例如,通过焊接等方法将第一外圈2212与第二内圈2221连接也能获得相同的作用。此外,在电机10的驱动控制装置3中,异常报告信号sa与fg信号fg可利用通用输出线路输出。进而,在电机10的驱动控制装置3中,异常判断所使用的电机10的转速信号s2与电流信号s5的既定值并不限于上述示例,可以采用任意值。此外,异常判断所使用的电机电流并不限于电机驱动部中流通的电流,也可以是其它电路部分流通的电流。

[0197]

此外,在以上说明的实施方式中,轴承部22ac、ad、22bc、bd的第一轴承221c、ad与第二轴承222c、bd在轴线x方向上配置在隔开位置时,使用连接部223c、ad将第一外圈2212c、d与第二内圈2221c、d连接,但本发明并不限于此。例如,通过焊接等方法将第一外圈2212c、d与第二内圈2221c、d连接也能获得相同的作用。此外,在电机10c、d的驱动控制装置3c、d中、异常报告信号sa与fg信号fg可以利用通用输出线路输出。此外,在电机10c、d的驱动控制装置3c、d中,异常判断所使用的电机10c、d的转子转速信号s2与轴承转速信号s5的既定值并不限于上述示例,可以采用任意值。此外,轴承转速信号s5的周期与转子转速信号s2的周期是否同等的判断是基于轴承转速信号s5的周期与转子转速信号s2的周期的相关关系来进行的,因此两个周期也可以不相同。进而,在本实施方式中,检测轴承部22ac、ad、22bc、bd的旋转动作的轴承动作检测部37、37d仅安装在轴承部22ac、ad上,但既可以在轴承部22bc、bd上安装轴承动作检测部37、37d,也可以在一对轴承部22ac、ad、22bc、bd上分别安装轴承动作检测部37、37d。

[0198]

第二轴承222ad、222bd也可以通过上述使用橡胶密封型轴承的方法以外的方法,具有即使以高于第一轴承221ad、221bd的转速旋转时也难以旋转的特性。具体而言,也可以采用在第二轴承222bd的外周侧c设置的轴承动作检测磁铁371d附近,将铁板等磁性构件例如附加在轴承壳体21d的内周侧d的结构,使得连接部223bd难以旋转。此外,还可以在第二轴承222ad、222bd的第二内圈2221d的内周侧d设置的连接部223ad、223bd的外周侧c配置磁

铁,相对于定子24d产生磁力,赋予吸力使连接部223ad、223bd难以旋转,从而使连接部223ad、223bd难以旋转。

[0199]

此外,例如,第一轴承221ad、221bd与第二轴承222ad、222bd可通过各自使用的组成部分的机械摩擦系数、润滑剂的粘度存在差异等,从而具有不同的动态粘度。符号的说明

[0200]

1、1c、1d风扇装置;2、2c、2d电机驱动部;3、3c、3d驱动控制装置(状态判断装置的一个示例);10、10c、10d电机;21、21b、21c、21d轴承壳体;22a、22b、22ab、22bb、22ac、22bc、22ad、22bd轴承部;23、23c、23d旋转轴;23a外周面;24、24c、24d定子;25、25c、25d轮毂;26、26c、26d转子磁轭;27、27c、27d磁铁;28、28c、28d叶片;30、30c、30d叶轮;31、31c、31d速度指令分析部;32转速算出部;33、33c、33d pwm指令部;34、34c、34d pwm信号生成部;35、35c、35d轴承异常判断部(状态判断部的一个示例);36c、36d转子动作检测传感器(转子动作检测部的一个示例);37、37d轴承动作检测部;40、40c、40d壳体;211、211b、211c、211d壳体主体;212、212b、212c、212d轴承支撑部;213、213b、213c、213d轴承支撑部;221、221b、221c、221ad、221bd第一轴承;222、222b、222c、222ad、222bd第二轴承;223、223c、223d连接部;241、241c、241d定子芯;242、242c、242d线圈;243c、243d绝缘体;291c第一基板;292c第二基板;321c、321d第一转速算出部;322c、322d第二转速算出部;371、371d轴承动作检测磁铁;372、372d轴承动作检测传感器;2211、2211b、2211c、2211d第一内圈;2212、2212b、2212c、2212d第一外圈;2213、2213b、2213c、2213d第一滚动体;2221、2221b、2221c、2221d第二内圈;2222、2222b、2222c、2222d第二外圈;2223、2223b、2223c、2223d第二滚动体;2231、2231c、2231d第一轴承容纳部;2232、2232c、2232d第二轴承容纳部;2233、2233c、2233d台阶部;2234ad、2234bd(2234d)连接部;sc速度指令信号;s1目标转速信号;s2转子转速信号(转子动作信息的一个示例);s3 pwm设定指示信号;s4 pwm信号;s5轴承转速信号(轴承动作信息的一个示例);sd驱动控制信号;sh1第一霍尔信号(转子动作信息的一个示例);sh2第二霍尔信号(轴承动作信息的一个示例);sa异常报告信号;fg fg信号。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。