1.本发明涉及化学机械技术领域,特别涉及一种柴油机配气机构的模拟分析方法。

背景技术:

2.配气机构作为柴油机的重要组成部分,其组件之间合理间隙的大小将直接影响柴油机稳定工作性能,间隙不合理会导致拉缸、活塞撞击气门、气门敲击气门横臂等故障发生,造成柴油机无法正常工作,因此对柴油机配气机构组件间的合理间隙进行分析是非常必要的。

3.(1)传统方法是以测点温度或者使用经验公式来模拟燃烧室的壁面温度场,分析结果与实际工况存在较大差异,本发明提出采用燃烧分析的方法得到稳态的缸内燃气温度场,再通过壁面换热的方法得到燃烧室内壁面温度场,分析结果更贴近实际工况,该分析方法目前未见相关报道。

4.(2)传统的分析方法是对配气系统的某一个组件或某几个组件进行热力耦合分析,本发明对配气机构整体进行分热力耦合分析,获得其应力应变和热变形分布规律,该分析方法明显优于传统方法,且该分析方法鲜有报道。

5.(3)本发明根据模拟分析获得了缸套与活塞、活塞与气门、气门与气门横臂之间间隙的变化量,进而得出冷态下三组组件之间应预留的合理间隙,该分析过程目前未见相关报道。

技术实现要素:

6.本发明的目的在于提供一种柴油机配气机构的模拟分析方法,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

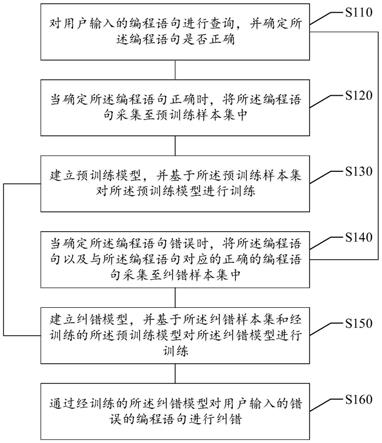

8.一种柴油机配气机构的模拟分析方法,包括如下步骤:

9.s1:温度场的分析:使用模拟燃烧的方法,直接模拟柴油机燃烧室内燃料的燃烧反应,获得燃气温度场,并通过壁面换热得到燃烧室的壁面温度场,从而获得组件温度场;

10.s2:热力耦合的分析:对配气机构整体进行系统的热力耦合分析;

11.s3:合理间隙的分析:分析出热工作环境下,柴油机活塞与气缸、活塞与气门、气门与气门横臂之间的热变形,进而得到冷态下三组组件之间针对热变形应预留的合理间隙。

12.进一步地,步骤1的柴油机气缸内燃气及壁面温度场分析包括燃烧模拟分析和建立有限元分析模型。

13.进一步地,燃烧模拟分析采用模拟燃烧的方法分析缸内壁面温度场,具体内容如下:

14.(6)利用creo 3.0软件,根据265柴油机基本结构参数建立配气机构三维几何模型;

15.(7)利用ansys workbench 19.0软件中的designmodeler模块建立燃烧区域的模

型;

16.(8)将燃烧有限元模型导入fluent 19.0软件中进行燃烧模拟,得到缸内燃气温度场;

17.(9)在fluent 19.0软件中通过壁面换热的方法得到缸内壁面温度场;

18.(10)使用ansys workbench 19.0软件建立热分析有限元模型;

19.(6)将燃烧分析得到的壁面温度场作为边界条件,通过热传导和热辐射获得配气机构温度场。

20.进一步地,把在creo 3.0软件中建立的三维几何模型导入到ansys workbench19.0软件中,建立265柴油机配气机构有限元分析模型,建立有限元分析模型过程分为以下几步:

21.(6)建立缸内燃烧区域;

22.(7)根据实际情况对不同的壁面进行相应的材料参数设置;

23.(8)根据柴油机实际情况模拟冷却系统对壁面温度的影响;

24.(9)根据国内外相关研究成果选取模拟中可以用来替代柴油组分的燃料,并设置反应物、反应步骤和生成物的设计参数;

25.(10)对进气口流量、温度和压力进行设置并添加松弛因子。

26.进一步地,对于缸内燃烧区域的建立,根据实际工况,将三维模型导入ansys workbench19.0软件中,使用designmodeler模块建立气缸内部燃烧区域,燃烧区域按照实际工况选取气缸套内壁、活塞上表面、气缸盖、气门为边界。

27.进一步地,对于材料参数的设定,把整个燃烧区域的壁面分割为11个独立的壁面,然后根据实际情况在不同的接触面添加不同的材料属性。

28.进一步地,s2的配气机构组件热力耦合的分析计算针对不同工况下燃烧室内部的压力特点,分三种工况,即进气工况、压缩及爆炸工况、排气工况对约束面进行约束,再分两种方法加载内部压力,即对进、排气工况内部加载稳态的压力,对压缩及爆炸工况加载变化的压力,分析出配气机构组件的等效应力和应变。

29.进一步地,s3中对265柴油机缸内燃气温度场和组件温度场进行分析,再对配气机构进行热力耦合分析,并计算出配气机构组件之间的合理间隙,具体操作如下:

30.s301:使用creo 3.0软件进行三维实体建模;

31.s302:使用fluent 19.0软件来模拟柴油机燃烧室内部燃烧环境,得到燃烧室壁面的稳态温度场和进、排气冲程时的缸内壁面承受的压力;

32.s303:使用ansys workbench 19.0软件,以燃烧分析得到的壁面温度场为初始条件,采用传热学理论获得配气机构组件温度场;

33.s304:使用ansys workbench 19.0软件,利用获得的组件温度场对配气机构进行热力耦合分析,该分析分三种工况和两种压力加载方式,从而得到配气机构各组件的等效应力、应变和变形的分布规律;

34.s301:使用ansys workbench 19.0软件,对缸套与活塞、活塞与气门、气门与气门横臂三对组件之间的间隙进行分析,进而分析出冷态环境下三组部件之间应预留的合理间隙。

35.与现有技术相比,本发明的有益效果是:

36.(1)温度场的分析,本发明使用模拟燃烧的方法,直接模拟柴油机燃烧室内燃料的燃烧反应,获得燃气温度场,并通过壁面换热得到燃烧室的壁面温度场,从而获得组件温度场,与工厂的试验对比后可以证明通过这种方法获得的壁面温度更接近实际工况。

37.(2)热力耦合的分析,本发明对配气机构整体进行系统的热力耦合分析,考虑了组件之间的相互影响,使最终分析结果误差更小,更贴近实际。

38.(3)合理间隙的分析,本发明分析出热工作环境下,柴油机活塞与气缸、活塞与气门、气门与气门横臂之间的热变形,进而得到冷态下三组组件之间针对热变形应预留的合理间隙,分析所得结果已经应用于工厂对柴油机配气机构间隙的实际调节中,获得了良好的效果。

39.通过对以上三个方面的研究,为组件温度场的获得提供一种新的途径,为了解柴油机内部热力耦合情况提供了更贴近实际情况的参考,为配气机构的相关设计与调整提供了理论依据。

附图说明

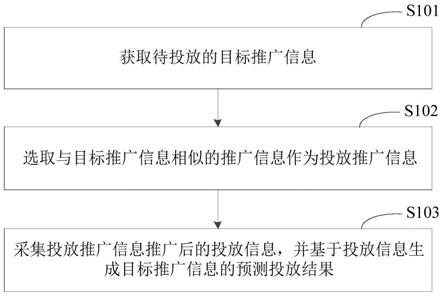

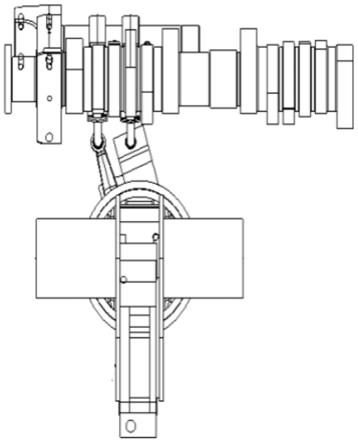

40.图1为本发明的配气机构装配的正面示意图;

41.图2为本发明图1的分解示意图;

42.图3为本发明的配气机构装配的侧面示意图;

43.图4为本发明的图2的分解示意图;

44.图5为本发明的配气机构装配的俯视图;

45.图6为本发明图5的分解示意图;

46.图7为本发明活塞测点分布示意图。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.一种柴油机配气机构的模拟分析方法,包括如下步骤:

49.s1:温度场的分析:使用模拟燃烧的方法,直接模拟柴油机燃烧室内燃料的燃烧反应,获得燃气温度场,并通过壁面换热得到燃烧室的壁面温度场,从而获得组件温度场;

50.s2:热力耦合的分析:对配气机构整体进行系统的热力耦合分析;

51.s3:合理间隙的分析:分析出热工作环境下,柴油机活塞与气缸、活塞与气门、气门与气门横臂之间的热变形,进而得到冷态下三组组件之间针对热变形应预留的合理间隙。

52.对265柴油机缸内燃气温度场和组件温度场进行分析,再对配气机构进行热力耦合分析,并计算出配气机构组件之间的合理间隙,具体操作如下:

53.(1)使用creo 3.0软件进行三维实体建模;

54.(2)使用fluent 19.0软件来模拟柴油机燃烧室内部燃烧环境,得到燃烧室壁面的稳态温度场和进、排气冲程时的缸内壁面承受的压力;

55.(3)使用ansys workbench 19.0软件,以燃烧分析得到的壁面温度场为初始条件,

采用传热学理论获得配气机构组件温度场。

56.(4)使用ansys workbench 19.0软件,利用获得的组件温度场对配气机构进行热力耦合分析,该分析分三种工况(即进气工况、压缩及爆炸工况、排气工况)和两种压力加载方式(即对进、排气工况加载稳态的压力,对压缩及爆炸工况加载变化的压力),从而得到配气机构各组件的等效应力、应变和变形的分布规律;

57.(5)使用ansys workbench 19.0软件,对缸套与活塞、活塞与气门、气门与气门横臂三对组件之间的间隙进行分析,进而分析出冷态环境下三组部件之间应预留的合理间隙。

58.本发明的原理如下:

59.(一)燃烧学理论

60.1、流体动力学控制方程

61.(1)连续性方程

62.连续性方程的微分形式为:

63.(2)动量守恒方程

64.动量守恒方程满足牛顿第二定律。根据该定律可导出x、y、z三个方向的动量方程:

[0065][0066][0067][0068]

(3)能量守恒方程

[0069]

表达形式为:

[0070]

2、湍流模型

[0071]

选用湍流模型为k

‑

ε标准模型。湍流模型方程在笛卡尔坐标系下的表达形式为:

[0072]

湍流动能k方程:

[0073]

湍流耗散率ε方程:

[0074][0075]

3、燃烧模型

[0076]

选用的燃烧模型是混合模型。对涡流耗散模型和有限速率模型的反应速率都进行计算。取这两个模型中最小的反应速率作为最终的反应速率。

[0077]

有限速率模型:数学表达式:

[0078]

涡流耗散模型:数学表达为:f s

o

=(1 s)p、

[0079]

(二)传热学理论

[0080]

传热学理论定义了物质的温度是伴随时间τ与空间而变化的,其表达式为:t=f(x,y,z,τ)。

[0081]

根据能量守恒和傅里叶定律建立导热微分方程,表达式

[0082]

二、气缸内燃气及壁面温度场分析

[0083]

(一)燃烧模拟分析

[0084]

三、采用模拟燃烧的方法分析缸内壁面温度场,具体内容如下:(1)利用creo 3.0软件,根据265柴油机基本结构参数建立配气机构三维几何模型;(2)利用ansys workbench 19.0软件中的designmodeler模块建立燃烧区域的模型;(3)将燃烧有限元模型导入fluent 19.0软件中进行燃烧模拟,得到缸内燃气温度场;(4)在fluent 19.0软件中通过壁面换热的方法得到缸内壁面温度场;(5)使用ansys workbench 19.0软件建立热分析有限元模型;(6)将燃烧分析得到的壁面温度场作为边界条件,通过热传导和热辐射获得配气机构温度场。

[0085]

表1 进气门主要尺寸

[0086][0087]

表2 排气门主要尺寸

[0088][0089]

表3 活塞主要尺寸

[0090][0091]

表4 凸轮轴主要参数

[0092][0093]

表5 其他组件主要参数

[0094]

[0095]

(二)有限元分析模型的建立

[0096]

把在creo 3.0软件中建立的三维几何模型导入到ansys workbench 19.0软件中,建立265柴油机配气机构有限元分析模型,模型建立过程分为以下几步:(1)建立缸内燃烧区域;(2)根据实际情况对不同的壁面进行相应的材料参数设置;(3)根据柴油机实际情况模拟冷却系统对壁面温度的影响;(4)根据国内外相关研究成果选取模拟中可以用来替代柴油组分的燃料,并设置反应物、反应步骤和生成物的设计参数;(5)对进气口流量、温度和压力进行设置并添加松弛因子。

[0097]

1、缸内燃烧区域的建立

[0098]

根据实际工况,将三维模型导入ansys workbench 19.0软件中,使用designmodeler模块建立气缸内部燃烧区域。燃烧区域按照实际工况选取气缸套内壁、活塞上表面、气缸盖、气门为边界。

[0099]

2、材料参数的设定

[0100]

把整个燃烧区域的壁面分割为11个独立的壁面,然后根据实际情况在不同的接触面添加不同的材料属性。

[0101]

表6 燃烧壁面组件材料属性

[0102][0103]

2、燃烧参数的设定

[0104]

本发明使用正庚烷(c7h

16

)作为反应物。柴油机内油气混合物主要是柴油和空气,所以进气口的反应物设置参数为正庚烷(c7h

16

)、氧气(o2)、氮气(n2),排气口的生成物组分定义为水(h2o)、二氧化碳(co2)、氮气(n2)。

[0105]

本燃烧过程使用两步燃烧法,定义反应中间产物为一氧化碳(co),反应方程式如下所示:

[0106][0107]

4、进、排气口及松弛因子设置

[0108]

根据厂方提供的试验数据,16缸柴油机总进气量为9.2kg/s,所以单缸设置进气流量为0.575kg/s,同时进气管的涡轮增压为0.19mpa,故在标准大气压基础上增加0.19mpa压力作为进气口输入压力,气缸盖进气口油气混合物进入温度为65℃,排气口排气方式设置为压力排气,外界气压为标准大气压。

[0109]

单缸设置进气流量为0.575kg/s,求解过程中,设定压力松弛因子为0.6,密度松弛因子为1,动量松弛因子为0.7,湍动能和湍流耗散的松弛因子为0.8。

[0110]

5、传热系数的计算分析

[0111]

利用fluent 19.0软件,选取特征点的温度分别对壁面进行温度赋值,温度赋值后,进行缸内燃气的燃烧模拟,计算出各个壁面在不同温度时的传热系数,再取每个壁面上传热系数的平均值作为边界条件进行加载。

[0112]

参阅图1

‑

7,本发明利用fluent 19.0软件,根据工厂提供的不同试验测点温度,选取如下特征点的温度分别对壁面进行温度赋值,活塞壁面结构形状较为复杂,所以活塞特征点选取与活塞销孔中心轴相垂直的活塞截面上活塞顶面曲线中的10个点,其中,点1在排气门侧活塞顶面,距活塞中轴线125mm,点2距中轴线102mm,点3距中轴线72mm,点4距中轴线44mm,点5距中轴线15mm,点6至点10分别与点5至点1关于中心轴对称,这样可以较完整的体现活塞壁面温度的分布规律;缸套壁面与燃气接触面积比较大,所以缸套特征点选取与活塞截面相平行和垂直的两个截面中内壁上的8个点,其中,点1

‑

4距缸套顶面lomm,点5

‑

8距缸套顶面32mm,这样可以较完整的体现缸套壁面温度的分布规律;进气门壁面面积较小,结构形状简单,所以进气门特征点选取气门燃气侧壁面同一直径上的4个点,其中点1位于圆心处,点2距圆心15mm,点3距圆心30mm,点4距圆心42mm;排气门壁面与进气门壁面面积和结构大致相同,但排气门位置温度分布较为复杂且气门故障多发生在排气门上,所以排气门特征点选取气门燃气侧壁面相互垂直的两条直径上的7个点,其中点1位于圆心处,点2、5距圆心15mm,点3、6距圆心30mm,点4、7距圆心40mm。温度赋值后,进行缸内燃气的燃烧模拟,计算出各个壁面在不同温度时的传热系数。

[0113]

6、冷却系统的模拟

[0114]

考虑到缸套壁厚对温度传递的影响,设置了缸套壁面外界环境温度为350k,约78℃。

[0115]

(一)有限元分析模型的建立

[0116]

配气机构温度场有限元分析过程如下:(1)采用ansys workbench 19.0软件重新建立三维有限元模型,进行网格划分和材料参数设定并重新定义接触关系;(2)将前面获得的缸内壁面温度场导入ansys workbench 19.0软件作为初始条件并定义其他边界条件;(3)计算分析获得配气机构整体温度场,并对主要组件的温度分布进行详细分析。

[0117]

1、网格划分、材料参数设定和定义机构接触

[0118]

将265柴油机三维模型导入ansys workbench 19.0软件中,重新定义主要部件接触关系。

[0119]

2、温度场的设定

[0120]

温度场的设定包括三部分:缸内温度的设定、外部组件温度的设定,冷却系统温度的设定。

[0121]

(1)缸内温度的设定。直接将该壁面温度场导入进ansys workbench 19.0软件中

作为分析配气机构组件温度场的初始条件。

[0122]

(2)外部组件温度的设定。使用工厂提供的数据作为边界条件.

[0123]

(3)冷却系统温度的设定。该位置采用热辐射方式进行分析。

[0124]

(4)整体温度场的设定。根据(1)至(3)所述,分两种方式加载初始温度边界条件,缸内壁面温度场由fluent 19.0软件直接导入ansys workbench 19.0中,外部组件温度和冷却系统温度采用直接加载到相应壁面上的方式。

[0125]

四、配气机构组件热力耦合的分析计算

[0126]

针对不同工况下燃烧室内部的压力特点,分三种工况,即进气工况、压缩及爆炸工况、排气工况对约束面进行约束,再分两种方法加载内部压力,即对进、排气工况内部加载稳态的压力,对压缩及爆炸工况加载变化的压力,分析出配气机构组件的等效应力和应变。

[0127]

1、约束条件

[0128]

(1)进气工况:气门横臂推动进气门组尾端使气门打开,混合气体通过进气通道进入燃烧室中,故约束进气门组顶部气门横臂顶面的所有自由度。该状态下的排气门组处于关闭状态,气门顶端与气门横臂分离,排气门组阀头背面与气门座圈紧密贴合,限制了气门轴向方向上的移动,所以排气门约束阀头后部与气门座圈接触面在气门轴线方向上的移动;

[0129]

(2)压缩及爆炸冲程:进、排气门组均处于闭合状态,顶端与气门横臂分离,气门组阀头背面与气门座圈紧密贴合,所以约束进、排气门阀头后部与气门座圈接触面在气门轴线方向上的移动;

[0130]

(3)排气冲程:气门横臂推动排气门组尾端使气门打开,缸内气体通过排气门组排出燃烧室进入排气管道,故约束排气门组顶部气门横臂顶面的所有自由度。该状态下的进气门组处于关闭状态,气门顶端与气门横臂分离,进气门组阀头背面与气门座圈紧密贴合,限制了气门轴向方向上的移动,所以约束进气门阀头后部与气门座圈接触面在气门轴线方向上的移动。

[0131]

2、压力载荷

[0132]

分两种方式对缸内压力进行加载。进、排气工况时,燃烧室内部处于通气状态,发动机在压缩和爆炸工况时,4个气门全部关闭,活塞的往复运动导致气缸内压力时时变化,所以需要在气门阀头面、气缸内壁(活塞以上区域)、活塞顶面和缸盖面加载变化的压力,根据发动机曲轴在不同角度下测得的压力,对燃烧室内壁面进行压力赋值。

[0133]

(二)、配气系统合理间隙计算

[0134]

分三种工况对配气机构整机进行变形分析得出结论:

[0135]

(1)燃烧模拟法所得到的缸内燃气温度场和壁面温度场合理可靠。

[0136]

(2)分析所得活塞与气门、气门与气门横臂之间冷态下应预留的间隙数据结果合理可靠。

[0137]

本方案采用燃烧模拟的方法对配气机构进行缸内燃气温度场分析,获得缸内燃气流速、燃气温度、壁面温度、热流密度和压力的分布规律,并以模拟得到的壁面温度场作为边界条件分析配气机构组件温度场,再将分析获得的组件温度场作为边界条件,分进气、压缩及爆炸、排气三种工况对配气机构进行热力耦合分析,得到组件的等效应力、应变和变形,最后根据热力耦合分析得到的组件变形量,分析出活塞与缸套、活塞与气门、气门与气

门横臂之间冷态下应预留的合理间隙。

[0138]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。