1.本发明涉及计算机视觉检测领域,特别涉及一种集数字散斑、网格线和编码标记点的视觉检测图样及方法。

背景技术:

2.计算机立体视觉技术作为一种非接触测量手段,可以通过双目传感器利用视差原理得到重叠视场内对应点的三维坐标信息,通过不同时刻对“同名点”位置的记录得到测量构件表面变形和应变信息。寻找两幅图像的“同名点”的过程就是通过特定的数字图像处理算法根据局部图像的特征点、线、灰度、纹理等特性找出两幅图像的对应的世界坐标中的同一点。图像中的特征可以是天然的,也可以是人工特殊设计的图样。在近景摄影测量中常将人工设计的特征图样喷涂、粘贴或转印到被测表面上,通过检测特征图样的位置信息反演出被测构件的三维信息。

3.当前,近景视觉对零件进行变形、应变检测通常将数字散斑图样作为被测特征布置到待测件表面,对采集的图像序列进行数字图像相关(dic)计算,进而通过互相关函数峰值来导出物体表面的三维变化信息,从而提取变形应变信息。

4.在实现本发明的过程中,发明人发现现有技术中存在以下问题:

5.(1)单纯网格线、编码标记点无法实现小空间应变亚像素精度测量;

6.(2)本发明能克服大面积数字散斑图样无法在大视场范围时使用;

7.(3)数字散斑图样难以定义兴趣区域。

技术实现要素:

8.有鉴于此,本发明的主要目的在于提供一种集数字散斑、网格线和编码标记点的视觉检测图样及方法,以期部分地解决上述技术问题中的至少之一。

9.为了实现上述目的,作为本发明的一方面,提供了一种集数字散斑、网格线和编码标记点的视觉检测图样的设计方法,整个图样上集成了数字散斑,网格线和编码标记点,所述视觉检测图样生成包括以下步骤:

10.将整个待测量目标区域划分为多个单元;

11.将所述单元的中心点坐标在网格内平移一个随机量,得到散斑的圆心坐标,根据所述圆心坐标位置在所述单元内布置散斑;

12.在所述整个待测量目标区域的特定位置布置编码标记点,得到集数字散斑、网格线和编码标记点的视觉检测图样。

13.其中,所述单元边长a与散斑粒径d及占空比ρ之间的关系如下式所示:

[0014][0015]

其中,根据成像质量选择合适占空比ρ,已知单元边长a即可计算粒径,散斑粒径d最好在4个像素以上特征比较明显。

[0016]

其中,所述散斑的灰度应该根据测量需求实现均匀分布,即将灰度分为多个级别,整个待测量区域散斑图样灰度实现伪随机分布,最终的灰度直方图上各个级别灰度分布均匀,有利于体现灰度特征。

[0017]

其中,所述网格的网格线线宽大于4个像素。

[0018]

其中,所述编码标记点包括彩色编码点、方形编码点、点状编码点和环形编码点。

[0019]

作为本发明的另一方面,提供了一种如上所述的视觉检测图样的设计方法所设计的视觉检测图样,包括:

[0020]

散斑,用于在视觉传感器视场范围内,配合数字图像相关算法,基于数字散斑的灰度相关匹配算法,实现微小粒度范围内目标构件的变形、应变亚像素精度测量;

[0021]

网格线,用于视觉传感器视场范围内,配合线检测图像检测算法,基于网格线的高精度定位,实现中粒度范围内目标构件的变形、应变亚像素精度测量;

[0022]

编码标记点,用于在同一个视觉传感器视场范围内,配合编码标记点识别算法,基于编码标记点特征的高精度定位,实现中等粒度范围内的目标构件的变形、应变亚像素精度测量;还可作为微小粒度尺度下的数字散斑dic算法的迭代起点,加快迭代速度,提高多目传感器图像匹配精度,并可标记不同区域;也可作为不同视觉传感器检测图像拼接的同名特征点,提升不同传感器拍摄图像的拼接精度。

[0023]

其中,应用于大型构件不同视场范围及不同粒度的变形、应变及应变场的快速测量。

[0024]

基于上述技术方案可知,本发明的视觉检测图样及其设计方法相对于现有技术至少具有如下有益效果之一:

[0025]

(1)能同时兼顾大视场和小视场范围内的工件应变测量;

[0026]

(2)方便定义兴趣区域,更易进行兴趣区域的单独测量;

[0027]

(3)便于结合机器视觉和数字图像dic技术实现大型结构件不同粒度的变形、应变快速测量。

附图说明

[0028]

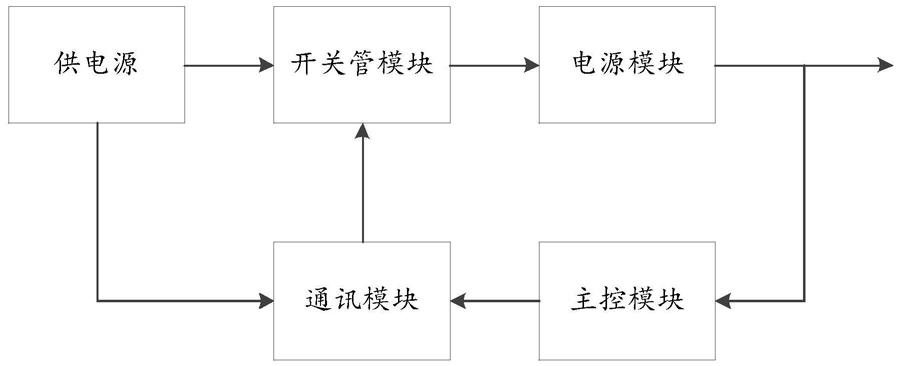

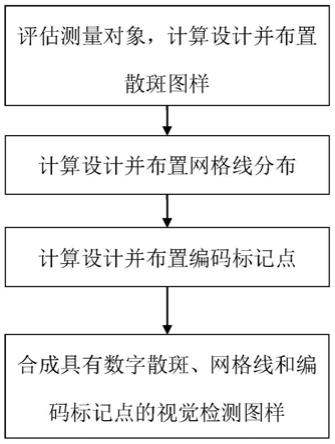

图1是本发明实施例提供的视觉检测图样的设计方法的流程示意图;

[0029]

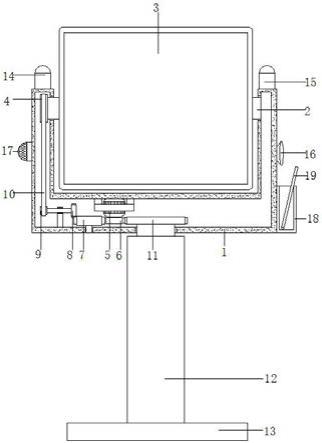

图2是本发明实施例提供的融合编码标记点、网格线和数字散斑的机匣表面示意图;

[0030]

图3是本发明实施例提供的一种环形编码标记点的示意图;

[0031]

图4是本发明实施例提供的编码标记点与网格线的融合示意图;

[0032]

图5是本发明实施例提供的数字散斑图样的应用场景。

具体实施方式

[0033]

编码标记点区分于传统的非编码标记点,是具有唯一特征的人工标记点,通过唯一的标记识别,确定人工标记点相对于被测物的绝对位置关系,易于快速实现亚像素精度的摄影测量。根据编码标记点颜色,形状不同,大致可以分为彩色编码点、方形编码点、点状编码点和环形编码点。编码标记点可作为特定区域的特征标记点,从而使各个区域相互独立,有更大的特征区分度。

[0034]

本发明旨在发明一种可用于视觉检测应变测量的编码标记点、网格线与数字散斑相结合的图样,可以作为检测图样喷涂或转印到被测物上,适用于基于计算机视觉检测的不同视场范围、不同测量粒度的应变测量,达到“粗精结合”的效果。

[0035]

编码标记点,网格线等测量特征容易实现具有亚像素级的测量精度的测量需求,且对机匣的面内变形(拉伸)以及离面(剪切、扭转)变形响应明显,但是由于图像特征识别能力的限制,如果这两种标记的尺寸过小会严重影响基于这两种特征识别算法的测量精度,因此这两种特征比较适合相对大视场范围的变形,应变场测量。

[0036]

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

[0037]

如图1所示,本发明公开了一种可用于视觉检测应变测量的编码标记点、网格线与数字散斑相结合的图样设计方法,包括以下步骤:

[0038]

评估待测区域,将整个待测量目标区域划分为m

×

n个单元,每个单元内布置一个散斑,所以散斑数量为m

×

n个;将所述单元的中心点坐标在网格内平移一个随机量,得到散斑的圆心坐标,根据上述方式得到的圆心坐标位置布置圆形散斑(为方便说明本专利所提散斑为圆形散斑,实际也可以布置为其他几何形状),散斑圆的粒径与灰度可以根据实际测量需求(拍摄得到的成像散斑特征比较明显,灰度分布合理,对比度较高)按照步骤2中所述方式求取得到。

[0039]

在测量区域内布置如图4所示交错网格线,为保证中等尺度亚像素测量,网格线线宽也要大于4个像素,实际测量中在10个像素时有较好的检测精度,实际取值应根据现场测量环境和视觉检测算法调整,平行线距最好大于10倍线宽,线宽实际取值应根据现场测量环境和视觉检测算法调整。

[0040]

在测量区域布置如图3所示编码标记点,根据编码标记点识别算法的检测能力,编码标记点的大小应该大于编码标记点检测算法的最小检测能力(最小像素大小),实际根据测量需求可以进行调节,编码标记的位置最好布置于检测对象的敏感区域,为方便区分,每个编码标记点的编码应该各不相同,我们在图2所示图样上布置了九个编码标记点,分别位于图样的上中下三排,每排三个,实际测量中不一定按照这个位置布置,应该按需求布置,编码标记点主要作为中等粒度尺度下的特征点进行亚像素测量,以及作为微小粒度尺度下的数字散斑dic算法的迭代起点。

[0041]

所述单元边长a与散斑粒径d及占空比ρ之间的关系如下式所示:

[0042][0043]

其中,根据成像质量选择合适占空比ρ,已知单元边长a即可计算粒径,散斑粒径d最好在4个像素以上特征比较明显。

[0044]

其中,所述散斑的灰度应该根据测量需求实现均匀分布,即将灰度分为多个级别,整个待测量区域散斑图样灰度实现伪随机分布,最终的灰度直方图上各个级别灰度分布均匀,有利于体现灰度特征。

[0045]

其中,所述网格的网格线线宽大于4个像素。

[0046]

其中,所述编码标记点包括彩色编码点、方形编码点、点状编码点和环形编码点。

[0047]

如图2所示,本发明公开了一种如上所述的用于视觉检测应变测量的编码标记点、

网格线与数字散斑相结合的图样设计方法所设计的图样,包括:

[0048]

散斑,用于在视觉传感器视场范围内,配合数字图像相关算法(dic),基于数字散斑的灰度相关匹配算法,实现微小粒度范围内目标构件的变形、应变亚像素精度测量。

[0049]

网格线,用于视觉传感器视场范围内,配合线检测图像检测算法,基于网格线的高精度定位,实现中粒度范围内目标构件的变形、应变亚像素精度测量。

[0050]

编码标记点,用于同一个视觉传感器视场范围内,配合编码标记点识别算法,基于编码标记点特征的高精度定位,实现中等粒度范围内的目标构件的变形、应变亚像素精度测量;还可用微小粒度尺度下的数字散斑dic算法的迭代起点,加快迭代速度,提高多目传感器图像匹配精度,并可标记不同区域;也可作为不同视觉传感器检测图像拼接的同名特征点,提升不同传感器拍摄图像的拼接精度。

[0051]

其中,所述编码标记点包括彩色编码点、方形编码点、点状编码点和环形编码点。如图3所示,为一种环形编码标记点的示意图。

[0052]

如图4所示,为一种结合网格线与编码标记点的图样,包括:

[0053]

网格线,用于视觉传感器视场范围内,配合线检测图像检测算法,基于网格线的高精度定位,实现中粒度范围内目标构件的变形、应变亚像素精度测量。

[0054]

编码标记点,用于一个视觉传感器视场范围内,配合编码标记点识别算法,基于编码标记点特征的高精度定位,实现中等粒度范围内的目标构件的变形、应变亚像素精度测量;还可用微小粒度尺度下的数字散斑dic算法的迭代起点,加快迭代速度,提高多目传感器图像匹配精度,并可标记不同区域;也可作为不同视觉传感器检测图像拼接的同名特征点,提升不同传感器拍摄图像的拼接精度。

[0055]

特别说明图4没有布置散斑是为了突出网格线图样在物体表面变形时也会发生形变,通过检测图样的变化可以实现物体表面应变、变形的检测。图4是便于举例观察。

[0056]

如图5所示,为一种如上所述的用于视觉检测应变测量的编码标记点、网格线与数字散斑相结合的图样的应用,其中,应用于相对大视场范围的应变及所产生的应变场快速测量。

[0057]

以测量大型航空发动机机匣为例:

[0058]

将图2所示图样通过水转印的方式将融合编码标志点、网格线和数字散斑特征的图样通过转印或者别的不损坏零件表面的喷涂工艺布置在机械零件类表面,多组立体视觉传感器测量特征点三维空间点位置,结合关键测量区域采用数字散斑干涉相关的方法,通过数据综合主机控制同步脉冲器发送时序脉冲,通过驱动电路驱动频闪光源工作并同步触发多组双目视觉传感器采集各自局部测量区域的图像,数字散斑干涉传感采集关键测量区域数字散斑干涉图像,同一时刻采集图像经过高速计算集群进行快速图像处理后传回数据综合主机进行机匣各特征点的位置信息解算,与初始时刻差分计算后即可得到此时刻各特征点的变形位移、以及所在区域应变场,通过数据拟合转换到机匣坐标转换,开发上位机软件实时显示机匣动态变形、应变场信息,实现机匣类零件变形场、应变场的在线测量与显示。

[0059]

针对宏观整体变形、应变测量,采用融合编码标记点、网格线、数字散斑特征图样多立体视觉传感的方法,每支立体视觉传感器测量特定同一特征点,通过立体传感器之间的关系确定同一特征点的空间位置,由变形前后的测量数据实现宏观整体机匣变形、应变

测量;在单视觉传感器视场范围,基于圆孔特征点的高精度定位,实现中粒度范围内机匣变形、应变测量;基于数字散斑相关匹配方法,实现细粒度范围内高精度机匣变形、应变测量。针对中粒度范围应变高精度测量,采用双传感器组合,通过减小传感器视场范围,提升传感器视场范围内位移测量精度,双传感器间距已知的条件,提高中粒度范围应变场测量精度。通过上述方法,即可实现局部高精度面内、离面高精度变形测量,从而达到宏微结合的高精度整体机匣变形、应变测量。

[0060]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。