1.本发明涉及自动控制领域,尤其涉及一种智能式电控增压泵电磁阀驱动控制装置。

背景技术:

2.电磁阀是柴油机电控喷油系统的关键部件之一,电磁阀的工作状态能够直接影响喷油器的喷油量,喷油定时等特性参数。随着排放法规的日益严格,当前柴油机电控喷油系统对喷油器中使用的电磁阀性能提出了更高的要求。

3.在柴油机电控燃油喷射系统的整个工作寿命中,喷油器电磁阀的开关在上亿次,因此,电磁阀工作的可靠性是柴油机电控燃油喷射系统的重要性能之一。目前,柴油机喷油器电磁阀驱动电路与喷油器及具体的柴油机机型相关,并没有形成一系列的设计标准,此外,由于柴油机的不同机型能够提供的驱动电压不同,电磁阀的驱动电路差别较大。

4.因此,需要合理设计喷油器电磁阀驱动电路,确保柴油机电控喷油系统可靠、安全和健康工作,至关重要。

技术实现要素:

5.为了解决上述问题,本发明根据电磁阀的相关特性参数设计了一种智能式电控增压泵电磁阀驱动控制装置。

6.本发明提供一种智能式电控增压泵电磁阀驱动控制装置,包括:

7.主控单元、光耦隔离单元、功率器件和电磁阀组。

8.所述主控单元与光耦隔离单元电性连接;

9.所述光耦隔离单元与功率器件电性连接;

10.所述功率器件与电磁阀组电性连接;

11.所述主控单元调节pwm波占空比d以及频率f,通过光耦隔离单元控制功率器件的开关频率,进而控制电磁阀开关时间,实现通过电磁阀对柴油机燃油流量的自适应调控。

12.进一步地,控制装置还包括:过流保护单元;所述主控制器与过流保护单元电性连接;所述过流保护单元与功率器件电性连接。

13.进一步地,所述电磁阀组包括多个电磁阀;多个电磁阀共用一个驱动电源。

14.进一步地,所述电磁阀串接电流采样电阻或者电流传感器的采样电阻;所述电流采样电阻或者电流传感器的采样电阻连接过流保护单元。

15.进一步地,所述过流保护单元包括两个二阶压控低通滤波器和一个隔离运放;所述电流采样电阻或者电流传感器的采样电阻依次经过两个二阶压控低通滤波器,再通过隔离运放与主控单元电性连接。

16.本发明提供的有益效果是:提供了一套智能控制的电磁阀驱动控制装置,能够根据柴油机燃油量的需求,实现电磁阀的自动调控,维持燃油量按照既定需求供给。

附图说明

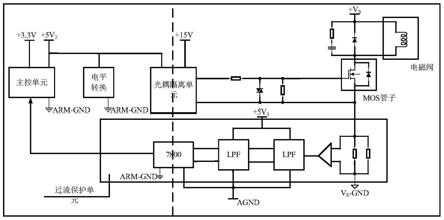

17.图1是本发明一种智能式电控增压泵电磁阀驱动控制装置的结构图;

18.图2是基于单电源的电磁阀典型驱动电路在柴油机喷油器的应用简化图;

19.图3是本发明装置的简化连接关系图;

20.图4是本发明电磁阀等效电路图;

21.图5是本发明实施例选择的电磁阀具体参数示意图;

22.图6是电磁阀驱动控制长脉宽调制界面;

23.图7为电磁阀驱动控制短脉宽调制界面;

24.图8是表示本发明设置的初始脉宽400ms、pwm频率1khz、占空比0.5的触发脉冲实测波形(根据具体不同的需求,也可能选择不同的初始脉宽、pwm频率f、占空比d);

25.图9是表示本发明设置初始脉宽400ms、pwm频率1khz、占空比0.5的触发脉冲下流过电磁阀的电流波形(根据具体不同的需求,也可能选择不同的初始脉宽、pwm频率f、占空比d);

26.图10是主控单元控制流程图;

27.图11是程序总流程图;

28.图12是界面通信流程图;

29.图13是驱动信号输出控制流程图。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地描述。

31.请参考图1,一种智能式电控增压泵电磁阀驱动控制装置,包括以下:

32.主控单元、光耦隔离单元、功率器件和电磁阀组。

33.所述主控单元与光耦隔离单元电性连接;

34.所述光耦隔离单元与功率器件电性连接;

35.所述功率器件与电磁阀组电性连接;

36.所述主控单元调节pwm波占空比d以及频率f,通过光耦隔离单元控制功率器件的开关频率,进而控制电磁阀开关时间,实现通过电磁阀对柴油机燃油流量的自适应调控。

37.所述电磁阀组包括多个电磁阀;多个电磁阀共用一个驱动电源。

38.请参考图2,图2是基于单电源的电磁阀典型驱动电路在柴油机喷油器的应用简化图;本发明实施例中,功率器件选择mosfet开关管;根据具体需求,igbt等其它类型的功率器件也可以作为选择。

39.图2中m1表示采用脉宽调制(pwm)的mosfet管子,m2和m3分别表示选缸的mosfet管子;(在图1中仅展示了用于脉宽调制的mosfet管子,在实际应用中可能会存在其它mosfet管子,用于信号通道选择等)。

40.图2中仅仅示意了两个选缸mosfet管子,可以根据具体情况的不同,酌情选择选缸mosfet管子的数量。

41.分析图2可知,电磁阀的打开与关闭完全由连接到电源端接线柱的功率型功率器件控制。当对应的选缸脉冲信号为高电平时,功率型mosfet开关管导通,控制电磁阀打开。

当对应的选缸脉冲信号为低电平时,功率型mosfet开关管截止,控制电磁阀关闭,喷油结束。选缸脉冲信号、功率型mosfet开关管所需pwm控制信号,均由mcu(微控制器)根据既定策略输出。功率型mosfet开关管所需pwm控制信号的占空比(d),决定功率型mosfet开关管导通时间的长短,从而可以控制电磁阀内部通过的电流大小,也就控制喷油器电磁阀的工作时间。

42.所述控制装置还包括:过流保护单元;所述主控制器与过流保护单元电性连接;所述过流保护单元与功率器件电性连接。

43.所述电磁阀串接电流采样电阻或者电流传感器的采样电阻;所述电流采样电阻或者电流传感器的采样电阻连接过流保护单元。

44.请参考图3,图3是本发明装置的简化连接关系图;

45.图3中,v

s

表示电磁阀的驱动电源,m表示基于pwm控制的mosfet开关管(根据具体不同的需求,也可能选择igbt功率表器件),r

s

表示采样电阻或者电流传感器的终端电阻(也称为取样电阻或者采样电阻)。

46.主控单元(控制器)产生控制脉冲控制电磁阀的开断;在控制器与mosfet开关管之间接入光耦隔离单元实现光电隔离;

47.另一方面,电磁阀串接电流采样电阻或者电流传感器的采样电阻r

s

,通过r

s

连接至过流保护单元,具体而言,在主控单元设置一个参考电压v

ref

,实时采集采样电阻r

s

的端电压v

rs

,两者进行比较,当v

rs

>v

ref

时,立即封锁pwm控制脉冲,关断功率管,起到保护功率管不会过流击穿损坏;反之,当v

rs

<=v

ref

时,主控单元按照既定策略,控制pwm脉冲的主占空比d,进而控制柴油机燃油量。

48.请参考图1,所述过流保护单元包括两个二阶压控低通滤波器(图1中为lpf)和一个隔离运放(图1中为7800);所述电流采样电阻或者电流传感器的采样电阻依次经过两个二阶压控低通滤波器,再通过隔离运放与主控单元电性连接。

49.电磁阀可等效为rl一阶电路;

50.请参考图4,图4为本发明电磁阀等效电路图;

51.电路方程:

[0052][0053]

流过电磁阀的电流的表达式为:

[0054][0055]

式中r表示电磁阀的直流电阻;l表示电磁阀的电感;u

s

表示驱动端电源幅值。

[0056]

电感端电压的表达式为:

[0057][0058]

表达式(2)和(3)中的l/r表示电磁阀(rl一阶电路)的时间常数,即

[0059][0060]

分析表达式(4)可知,电磁阀(rl一阶电路)的充电时间与外接电源幅值无关,取决于电磁阀的直流电阻r和电磁阀的电感l。

[0061]

因此,在电磁阀驱动回路中通过串接电阻,既可以保护电磁阀过流损坏,又可以调整电磁阀充放电时间常数。

[0062]

请参考图5,图5是本发明实施例选择的电磁阀具体参数示意图。

[0063]

所选用的电磁阀的具体参数为:

[0064]

(1)电感l:560μh(左右);

[0065]

(2)直流电阻r:0.5ω(左右)。

[0066]

本发明提供一种实施例,核心相关元器件选型如下:

[0067]

主控单元选择cpu芯片

‑

stm32f417;

[0068]

mosfet开关管选择ipw60r024p7

‑

650v

‑

63a;

[0069]

光耦隔离单元选择hcpl

‑

3120

‑

560e;

[0070]

所述主控单元的控制策略为:pwm波的占空比d的定义就是在一个固定的导电周期t中,功率器件导通的时间与导电周期t之比;所谓频率f就是导电周期t的倒数;根据具体电磁阀型号的不同,导电周期t可以酌情修改;当在一个固定的导电周期t中,功率器件导通的时间越长,占空比d就越大,那么,电磁阀打开的时间也就越长,燃油量就随之增加越多;也就是说,通过控制pwm波的占空比d,就可以控制燃油量。

[0071]

作为扩展,本发明还包括隔离式通信单元;隔离式通信单元用于与上位机通信;本发明中,隔离式通信单元选择通信芯片

‑

rsm485。

[0072]

上位机搭载人机交互界面,实现对pwm的智能设定。

[0073]

具体而言,当上位机(顶层控制器或者集控中心)采集到柴油机输出功率p

out

与给定功率(或称需求功率)p

n

相比较,如果p

out

>p

n

,会通知主控单元调小pwm波的占空比d;反之,如果p

out

<p

n

,会通知主控单元调大pwm波的占空比d,因此,主控单元会与顶层控制器或者集控中心进行信息交互而自适应地改变pwm波的占空比d,进而调控柴油机燃油量,最终表现在柴油机的输出功率方面,由于本专利重点阐释电控增压泵电磁阀的一种智能式驱动控制方法,因此主控单元与顶层控制器或者集控中心之间的接口就略去不做介绍。

[0074]

请参考图6与图7;图6为电磁阀驱动控制长脉宽调制界面;图7为电磁阀驱动控制短脉宽调制界面;

[0075]

在调制界面中可输入触发脉冲的触发段脉宽t

p

、频率f、保持段脉宽t

w

(占空比d)等关键性参数。

[0076]

请参考图8,图8是表示本发明设置的初始脉宽400ms、pwm频率1khz、占空比0.5的触发脉冲实测波形(根据具体不同的需求,也可能选择不同的初始脉宽、pwm频率f、占空比d)。

[0077]

请参考图9,图9是表示本发明设置初始脉宽400ms、pwm频率1khz、占空比0.5的触发脉冲下流过电磁阀的电流波形(根据具体不同的需求,也可能选择不同的初始脉宽、pwm频率f、占空比d)。

[0078]

从图8

‑

9,结合本发明实测数据(开关频率f:10khz;占空比d:18%~88%均能够可靠触发,保持电磁阀可靠可控;电磁阀通流:当前为12a左右,为确保可靠工作,暂定10a的峰值电流),可以看出,本发明具备较好的控制性能。

[0079]

更进一步,本发明提供装置具体实施过程如下:

[0080]

如图10所示,图10是主控单元控制流程图;程序开始后,mcu输出开通信号,控制光耦导通。光耦原边导通后,副边导通,mos管获得驱动信号。mos管开启后,主电路供电电源给电磁阀供电,电磁阀导通;与此同时,实时采集流过电磁阀的电流,对其进行过流保护。根据具体需求,可以酌情选择采样电阻或者电流传感器采集流过电磁阀的电流。

[0081]

程序总流程图如图11所示,系统(装置)开启后,会进行初始化过程,此过程中,系统进行硬件初始化过程,包括定时器初始化、串口初始化、i2c存储引脚初始化、片上ad初始化和gpio引脚初始化等(以上为stm32芯片的扩展部分,非本技术重点内容)。硬件初始化完毕后,对系统状态初始化,包括数据区初始化和标志位初始化。

[0082]

初始化完毕后,系统读取定时器时刻,进入主循环。到达计数时刻(t0)时,进行电流采样数据获取。系统输出电磁阀控制信号,并进行开出闭锁。将采集的电流数据通过串口传输到上位机。

[0083]

一个循环流程进行完毕之后,当计数器到达下一个循环的计数值时,cpu进入下一个主循环。

[0084]

如图12所示,图12是界面通信流程图;系统通过上位机界面进行参数设置和模式设置。对初始脉宽(t1)、脉冲时间(t2)和停止时间(t3)进行设置后,通过rs485串口进行数据下传。对触发模式和启动输出进行设置后,相应标志位置1,系统启动输出。对停止输出进行设置后,相应标志位置0,系统停止输出。

[0085]

请参考图13,驱动信号输出控制流程如图13所示。mcu将一个输出周期(ts)作为定时器的计时周期(τ)。

[0086]

在初始脉宽时间(t1)内,输出低电平,mos管开通。

[0087]

脉冲时间(t2)内,此时输出pwm信号,mos管以pwm形式导通关断。

[0088]

在停止时间(t3)内,输出高电平,mos管关断。

[0089]

一个计数周期结束后,进入下一个周期计数。

[0090]

本发明的有益效果是:提供了一套智能控制的电磁阀驱动控制装置,能够根据柴油机燃油量的需求,实现电磁阀的自动调控,维持燃油量按照既定需求供给。

[0091]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。