1.本发明具体涉及一种全自动砌块成型生产线及其生产方法。

背景技术:

2.随着我国墙体材料改革的深入发展,发展一种生产效率高且质量好的新型墙体材料已经是必然的趋势。各种混泥土建筑砌块的生产都是将搅拌好的混凝土放到专用模具中经过压实后,再脱模晾干而成。采用人工生产,不仅劳动强度大,生产效率非常低下,由于很难做到统一的震动和压实效果,产品质量也得不到保障。

技术实现要素:

3.鉴于现有技术的不足,本发明所要解决的技术问题是提供一种机械化程度高、劳动强度低、产品质量好的全自动砌块成型生产线及其生产方法。

4.为解决上述技术问题,本发明采用的技术方案是:一种全自动砌块成型生产线,包括沿流水线生产顺序依次布置的配料机、搅拌机、成型机和叠板机,所述搅拌机和成型机之间设置有输送机,所述成型机的下方设置有送板机,所述成型机和叠板机之间设置有接砖机。

5.在进一步的,所述成型机包括机架,所述机架上设置有可滑动地料车装置,所述料车装置的正上方设置有可在机架上横移的料斗,所述料斗的底部出口处安装有料斗料门,所述料斗的侧壁安装有用于控制料斗料门开关料斗底部出口的料斗气缸,所述料车装置的输出端前侧设置有压模成型装置,所述压模成型装置的正下方设置有振动装置。

6.在进一步的,所述料车装置包括悬浮料车、料车摆臂和摆臂气缸,所述机架上设置有支板,所述悬浮料车的底部与支板的上端面滑动接触,所述料车摆臂的上端铰接在机架上,所述料车摆臂的下端铰接有连杆,所述连杆的另一端铰接在悬浮料车上,所述摆臂气缸的活塞端铰接在料车摆臂的中部,所述摆臂气缸的缸体安装在机架上,所述悬浮料车的两侧底部设置有靠近支板的漏料刮板。

7.在进一步的,所述悬浮料车的两外侧壁靠近上沿位置分别转动安装有多个滑动轮,所述机架上安装有与滑动轮相配合的滑动导轨,所述滑动导轨位于支板的两侧上方,所述滑动轮分别位于相应的滑动导轨内。

8.在进一步的,所述机架上设置有油缸固定座,所述油缸固定座上安装有缓冲座,所述摆臂气缸的缸体一端安装在缓冲座上,所述缓冲座上设置有缓冲垫。

9.在进一步的,所述悬浮料车内装有转动电机和多根搅拌轴,所述搅拌轴上沿轴向间隔设置有拨叉,所述转动电机用于驱动搅拌轴在悬浮料车内转动。

10.在进一步的,所述料斗的两侧壁分别固定连接有横移架,所述横移架的底部转动安装有横移轮,所述机架上安装有用于横移轮移动用的横移导轨。

11.在进一步的,所述压模成型装置包括压头油缸、压架、安装架、两个脱模油缸、上模框和下模框,所述安装架安装在机架的顶部,所述压头油缸的缸体固定在安装架的中部,所

述压头油缸的活塞端竖直朝下,所述压架固定在压头油缸的活塞端,所述压架的底部安装有上模框,所述机架的前部两侧对称设置有导柱,所述安装架的两端开设有供导柱穿过的上导孔,所述压头油缸的两端可升降的套设在对应的导柱上,两个所述脱模油缸的缸体对称固定在压头油缸的两侧,所述脱模油缸的活塞端竖直朝下,所述脱模油缸的活塞端固定有提升架,所述提升架的两端分别与相邻导柱固定连接,所述下模框位于上模框的正下方,所述下模框的两侧分别与相邻导柱固定连接。

12.在进一步的,所述下模框的两侧分别通过螺栓组件固定连接有下滑块,所述下滑块分别通过锥套组件锁紧固定在临近的导柱上。

13.在进一步的,所述锥套组件包括锥套外套和锥套内套,所述导柱上开设有第一限位凹槽,所述锥套内套的内圈嵌设在第一限位凹槽内,所述锥套外套套设在导柱上,所述锥套外套的内缘壁上开设有第二限位凹槽,所述锥套外套的外圈嵌设在第二限位凹槽内,所述锥套外套的底部通过螺栓组件与下滑块固定连接。

14.在进一步的,所述机架的底部设置有导架,所述导架上开设有供导柱通过的下导孔。

15.为解决上述技术问题,本发明采用的技术方案是:一种全自动砌块成型生产线的生产砌块砖的方法,包括以下步骤,(1)通过装载车把砂、石等分别铲到配料机上面的各料斗上;(2)按配比称好比例后送到搅拌机的提升斗里面,搅拌机提升斗上到最高位置,把砂、石等物料漏进搅拌机里面,水泥通过水泥称称好的比例倒进搅拌机内,同其他物料搅拌均匀;(3)搅拌机把物料搅拌均匀后,把物料下漏到输送机上面,通过输送机送到成型机上的料斗里面;(4)送板机将托板送到成型机上,成型机上的料斗把物料漏到成型机的料车里面,开始生产水泥砖;(5)水泥砖生产好后,把砖和托板一起通过接砖机送到叠板机上;(6)叠板机把砖和托板跌成一垛,等待叉车转移走。

16.与现有技术相比,本发明具有以下有益效果:该全自动砌块成型生产线通过配料机配料后将物料松紧搅拌机进行搅拌,随后将搅拌后的物料松紧成型机内进行砌块成型,最后由借助那几送到叠板机处进行码垛;在机架上设置料车装置,料车装置运行平稳,可以自动化将物料传输到压模成型装置上,在料车装置的上方设置可移动的料斗方便将物料导入料车装置内,当需要维修时可料斗移开,方便检修,在压模成型装置下方设置振动装置,用于提高压模成型的效率,机械化程度高、劳动强度低、产品质量好且生产效率高。

附图说明

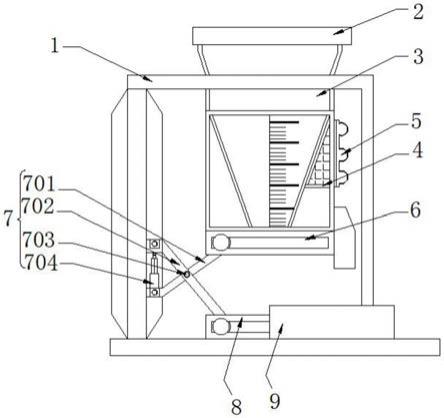

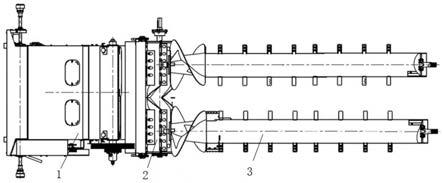

17.图1为本发明实施例的结构示意图。

18.图2为本发明实施例的成型机的结构示意图。

19.图3为本发明实施例的料车装置的结构示意图。

20.图4为本发明实施例的滑动轮的结构示意图。

21.图5为本发明实施例的压模成型装置的结构示意图。

22.图6为本发明实施例的锥套组件的结构示意图。

23.图中标记:1、机架;2、料车装置;3、料斗;4、料斗料门;5、料斗气缸;6、压模成型装置;7、振动装置;8、悬浮料车;9、料车摆臂;10、摆臂气缸;11、支板;12、连杆;13、滑动轮;14、

滑动导轨;15、油缸固定座;16、缓冲座;17、缓冲垫;18、转动电机;19、横移架;20、横移轮;21、横移导轨;22、压头油缸;23、压架;24、安装架;25、脱模油缸;26、上模框;27、下模框;28、导柱;29、提升架;30、下滑块;31、锥套外套;32、锥套内套;33、第一限位凹槽;34、第二限位凹槽;35、导架;36、漏料刮板;100、配料机;200、搅拌机;300、成型机;400、叠板机;500、送板机;600、接砖机;700、装载车;800、叉车;900、输送机。

具体实施方式

24.为了让本发明的上述特征和优点更明显易懂,下面特举实施例,并配合附图,作详细说明如下。

25.如图1~6所示,一种全自动砌块成型生产线,包括沿流水线生产顺序依次布置的配料机100、搅拌机200、成型机300和叠板机400,所述搅拌机200和成型机300之间设置有输送机900,所述成型机300的下方设置有送板机500,所述成型300机和叠板机400之间设置有接砖机600,所述配料机100为型号pl1200配料机,所述搅拌机为js750型号搅拌机。

26.在本实施例中,所述成型机包括机架1,所述机架1上设置有可滑动地料车装置2,所述料车装置2的正上方设置有可在机架1上横移的料斗3,所述料斗3的底部出口处安装有料斗料门4,所述料斗3的侧壁安装有用于控制料斗料门4开关料斗底部出口的料斗气缸5,所述料车装置2的输出端前侧设置有压模成型装置6,所述压模成型装置6的正下方设置有振动装置7。

27.在本实施例中,所述料车装置2包括悬浮料车8、料车摆臂9和摆臂气缸10,所述机架1上设置有支板11,所述悬浮料车8的底部与支板11的上端面滑动接触,所述料车摆臂9的上端铰接在机架1上,所述料车摆臂9的下端铰接有连杆12,所述连杆12的另一端铰接在悬浮料车8上,所述摆臂气缸10的活塞端铰接在料车摆臂9的中部,所述摆臂气缸10的缸体安装在机架1上,所述悬浮料车8的两侧底部设置有靠近支板11的漏料刮板36。

28.在本实施例中,所述悬浮料车8的两外侧壁靠近上沿位置分别转动安装有多个滑动轮13,所述机架1上安装有与滑动轮相配合的滑动导轨14,所述滑动导轨14位于支板11的两侧上方,所述滑动轮13分别位于相应的滑动导轨14内,传统的料车往返用的导轨都是安装在支板上,而料车在使用过程中常常会漏到支板上,当漏料积累到一定程度高于导轨时会影响滑动轮的行走,滑动轮会出现不平衡的现象,并且要定时的去清理物料,严重影响生产,本悬浮料车将滑动导轨14设置位于支板11的上方,安装时,料车比工作板高2mm,相当于悬空,这样大大减少料车往还的阻力,减轻摆臂的受力,还可以避免漏料时轮子行走的不平衡,且通过漏料刮料板36可以有效防止漏料,提高生产效率。

29.在本实施例中,所述机架1上设置有油缸固定座15,所述油缸固定座15上安装有缓冲座16,所述摆臂气缸10的缸体一端安装在缓冲座16上,所述缓冲座16上设置有缓冲垫17,料车布料往返时,由于料车内布满物料,机上料车本身的重量较重,前进和后退时受到阻力很大,在快速往返过程中摆臂所受的冲击力非常大,缓冲垫可以有效缓解摆臂往返的冲击力,大大的增加了摆臂和油缸的使用寿命。

30.在本实施例中,所述悬浮料车8内装有转动电机18和多根搅拌轴(图中未显示),所述搅拌轴上沿轴向间隔设置有拨叉,所述转动电机18用于驱动搅拌轴在悬浮料车8内转动。

31.在本实施例中,所述料斗3的两侧壁分别固定连接有横移架19,所述横移架19的底

部转动安装有横移轮20,所述机架1上安装有用于横移轮19移动用的横移导轨21。

32.在本实施例中,所述压模成型装置6包括压头油缸22、压架23、安装架24、两个脱模油缸25、上模框26和下模框27,所述安装架24安装在机架1的顶部,所述压头油缸22的缸体固定在安装架24的中部,所述压头油缸22的活塞端竖直朝下,所述压架23固定在压头油缸22的活塞端,所述压架23的底部安装有上模框26,所述机架1的前部两侧对称设置有导柱28,所述安装架24的两端开设有供导柱28穿过的上导孔,所述压头油缸22的两端可升降的套设在对应的导柱28上,两个所述脱模油缸25的缸体对称固定在压头油缸22的两侧,所述脱模油缸25的活塞端竖直朝下,所述脱模油缸25的活塞端固定有提升架29,所述提升架29的两端分别与相邻导柱28固定连接,所述下模框27位于上模框26的正下方,所述下模框27的两侧分别与相邻导柱28固定连接。

33.在本实施例中,所述下模框27的两侧分别通过螺栓组件固定连接有下滑块30,所述下滑块30分别通过锥套组件锁紧固定在临近的导柱28上。

34.在本实施例中,所述锥套组件包括锥套外套31和锥套内套32,所述导柱28上开设有第一限位凹槽33,所述锥套内套32的内圈嵌设在第一限位凹槽33内,所述锥套外套31套设在导柱28上,所述锥套外套31的内缘壁上开设有第二限位凹槽34,所述锥套外套31的外圈嵌设在第二限位凹槽34内,所述锥套外套32的底部通过螺栓组件与下滑块30固定连接,传统的砖机生产时,模框与下滑块是用螺栓固定的,所以两边的下滑块的水平高度必须一样高;这样就要求下滑块与上升导柱必须锁紧固定,不能有一点点的松动或者溜滑;将锥套内套32嵌设在第一限位凹槽33内,第一限位凹槽33的高度与锥套内套32的高度配紧配合,使锥套内套能紧紧的镶嵌在导柱28的凹槽里,然后再把锥套外套31与锥套内套32配合并与下滑块30用螺栓锁紧;这样不仅保证锥套外套31与下滑块30的固定,锥套内套32与导柱28也因为凹槽固定不会出现松动、溜滑现象;生产出来的砖才不会出现前后左右高低不平。

35.在本实施例中,所述机架1的底部设置有导架35,所述导架35上开设有供导柱28通过的下导孔。

36.成型机的工作原理:首先将物料装进料斗3内,料斗3气缸控制料斗料门4打开料斗的底部出口,物料随之漏到悬浮料车8内;摆臂气缸10启动,推动悬浮料车8向压模成型装置6方向移动,悬浮料车8前进到下模框27的上方;悬浮料车8内转动电机18驱动搅拌轴转动,搅拌轴带动拨叉摆动,同时振动装置7振动,物料均匀漏到下模框27后振动装置7停止振动,悬浮料车8复位;压头油缸22控制上压头26向下压,同时振动装置7振动,把下模框27里面的物料压实成型;脱模油缸25启动,脱模油缸25控制提升架29上升,提升架29控制导柱28上升,导柱28带动下滑块30和下模框27一起上升,下模框27上升使其与物料分离,实现脱模。

37.本发明的全自动砌块成型生产线的生产砌块砖方法,包括以下步骤,(1)通过装载车700把砂、石等分别铲到配料机100上面的各料斗上;(2)按配比称好比例后送到搅拌机200的提升斗里面,搅拌机200提升斗上到最高位置,把砂、石等物料漏进搅拌机200里面,水泥通过水泥称称好的比例倒进搅拌机200内,同其他物料搅拌均匀;(3)搅拌机200把物料搅拌均匀后,把物料下漏到输送机900上面,通过输送机900送到成型机300上的料斗里面;(4)送板机500将托板送到成型机300上,成型机300上的料斗把物料漏到成型机的料车里面,开始生产水泥砖;(5)水泥砖生产好后,把砖和托板一起通过接砖机600送到叠板机400上;(6)叠板机400把砖和托板跌成一垛,等待叉车800转移走。

38.以上所述,仅为本发明的较佳实施例,并非对本发明做任何形式上的限制,任何熟悉本领域的技术人员但凡未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做任何简单的修改、均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。