1.本发明涉及车辆零部件技术领域,具体涉及一种仪表板阴模表皮弱化线自动检测防错装置及其使用方法。

背景技术:

2.软质仪表板的表皮弱化是汽车安全设计中的一个重要影响因素,其影响到气囊能否顺利弹开。但现有技术中,仪表板弱化存在这一下几个问题:,

3.1、仪表板表皮弱化过程中,表皮铺放时,是靠胎膜型面及一些凸起结构定位,无法确认表皮是否铺放在正确的位置,重复定位精度有一定误差;

4.2、表皮弱化完成后,弱化线的位置可能发生偏移,而且弱化线发生偏移后,并无有效的检测手段检测表皮实际弱化线的位置与理论弱化线位置的偏移量,无法判断表皮弱化线的位置是否在要求的范围内;

5.3、发泡成型时,如表皮弱化线的偏移量过大,可能会造成表皮弱化线的位置与气囊框弱化线的位置偏移量(三层偏移)过大。气囊爆破时,表皮无法沿撕裂线展开、表皮飞溅等严重后果;

6.4、测量发泡件的三层偏移时,需要将发泡件切开,会造成报废,所以无法全检发泡件的三层偏移,无法判断发泡件的三层偏移量是否符合要求。

7.因此,设计一种在表皮弱化时,能提高表皮重复定位精度及检测弱化线偏移量的装置很有必要。

技术实现要素:

8.本发明的目的就是针对上述技术的不足,提供一种仪表板阴模表皮弱化线自动检测防错装置及其使用方法,可自动判断出表皮在胎膜上的放置位置是否正确,提高表皮重复定位精度,并可简单方便的检测出弱化线是否超出偏差线范围。

9.为实现上述目的,本发明所设计的仪表板阴模表皮弱化线自动检测防错装置,包括设在阴模真空成型模具上模气囊区域的至少两个凹印装置、设在弱化装置内部与所述凹印装置数量相同的激光指示器以及设在所述弱化装置的弱化胎膜上方的凹印检测装置,且所述激光指示器发射的激光指向的激光点位与所述凹印装置在表皮上拓印的凹印一一对应。

10.优选地,还包括按1:1比例印刷有弱化线、弱化公差线和凹印的透明板,所述透明板上还标注有正面、反面、驾驶侧和副驾驶侧。

11.优选地,所述凹印装置为设在所述阴模真空成型模具上模气囊区域的滑块,所述凹印装置的前端为v型内凹形状,内凹深度为0.5~1mm,边长为3~5mm。

12.一种所述仪表板阴模表皮弱化线自动检测防错装置的使用方法,包括如下步骤:

13.a)所述阴模真空成型模具合模时,每个所述凹印装置在气缸的作用下向前运动,接触表皮,在表皮背面形成一个凹印;

14.b)在弱化工序,表皮铺放时,将表皮铺放在弱化胎膜上,利用弱化胎膜的型面及凸起结构对表皮进行定位,然后抽取真空,表皮被吸附在弱化胎膜上,弱化装置上所述激光指示器,分别发射出1束激光,观察激光点是否分别位于表皮背面与所述凹印装置对应的凹印内,如在范围内,则可启动弱化装置,如不在范围内,则需调整表皮的位置,使激光点位于表皮背面与所述凹印装置对应的凹印内;

15.c)弱化装置启动后,所述凹印检测装置检测激光点是否仍位于表皮背面的凹印内,如在范围内,弱化装置开始对表皮进行弱化,如不在范围内,需重新调整表皮的位置,再次进行检测。

16.优选地,还包括按1:1比例印刷有弱化线、弱化公差线和凹印的透明板,所述透明板上还标注有正面、反面、驾驶侧和副驾驶侧,表皮弱化完成后,将弱化后的表皮背面朝上放置在工作台上,然后将所述透明板上的凹印与表皮背面的凹印重合,注意区分透明板的正面、反面、驾驶侧及副驾驶侧,观察表皮背面的弱化线是否位于所述透明板的弱化公差线内,如表皮弱化线位于弱化公差线内,则表皮弱化合格,可以流至发泡工序,如表皮弱化线位于弱化公差线外,则表皮弱化不合格,表皮需报废,并查明弱化失败原因。

17.本发明的原理如下:

18.通过所述凹印装置,仪表板表皮阴模真空成型后,表皮上有明显的特征,这些特征在弱化工序,能辅助弱化装置自动检测表皮是否放置在正确的位置,表皮上的明显特征是在表皮成型时由真空成型设备或者模具完成;弱化工序中,设备能自动识别表皮上的特征,自动判定表皮是否铺放在正确的位置,并实现联动,如表皮未放置在正确的位置,设备不动作;弱化完成后,能检测出表皮实际弱化线的位置与理论弱化线位置的偏移量,能判定弱化后的表皮是否符合要求。

19.本发明与现有技术相比,具有以下优点:

20.1、在阴模表皮背面气囊区域成型凹印,表皮弱化时,通过人工和设备检测激光指示器发出的激光是否位于凹印内,可自动判断出表皮在弱化胎膜上的放置位置是否正确,可提高表皮重复定位精度;

21.2、在阴模表皮背面气囊区域成型凹印,表皮弱化完成后,使用透明板可简单方便的检测出弱化线是否超出偏差线范围;

22.3、结构简单,自动化程度高。

附图说明

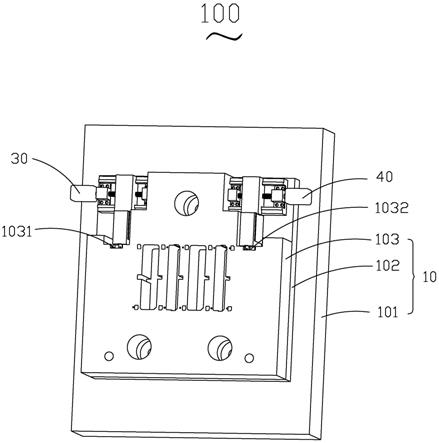

23.图1为本发明仪表板阴模表皮弱化线自动检测防错装置在弱化装置内的结构示意图;

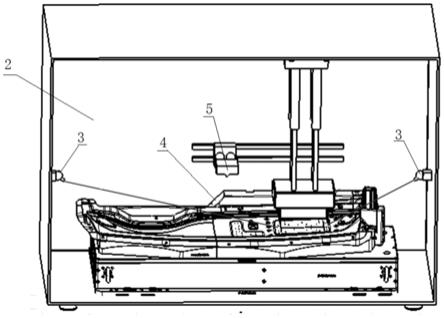

24.图2为本发明仪表板阴模表皮弱化线自动检测防错装置中凹印装置的结构示意图及其在表皮上拓印的示意图;

25.图3为本发明仪表板阴模表皮弱化线自动检测防错装置中透明板的结构示意图;

26.图4为本发明仪表板阴模表皮弱化线自动检测防错装置中透明板的使用示意图。

27.图中各部件标号如下:

28.凹印装置1、弱化装置2、激光指示器3、弱化胎膜4、凹印检测装置5、表皮6、凹印7、弱化线8、弱化公差线9、透明板10。

具体实施方式

29.下面结合附图和具体实施例对本发明作进一步的详细说明。

30.如图1、图2及图3所示,本发明仪表板阴模表皮弱化线自动检测防错装置,包括设在阴模真空成型模具上模气囊区域的两个凹印装置1、设在弱化装置2内部与凹印装置1数量相同的激光指示器3以及设在弱化装置2的弱化胎膜4上方的凹印检测装置5,且激光指示器3发射的激光指向的激光点位与凹印装置1在表皮6上拓印的凹印7一一对应,本实施例中,激光指示器3分别位于弱化装置2的左右两端。

31.本实施例中,如图2所示,凹印装置1为设在阴模真空成型模具上模气囊区域的滑块,凹印装置1的前端为v型内凹形状,内凹深度为0.5~1mm,边长为3~5mm,具体地,本实施例中,内凹深度为1mm,边长为4mm。阴模真空成型模具合模时,凹印装置1在气缸的作用下向前运动,接触表皮6,在表皮6的背面形成2个正方形凹印7,凹印7理论深度约为0.7mm,而表皮6成型后的厚度约为1.0mm,所以在表皮6的正面并无印痕。

32.本实施例中,如图3所示,还包括按1:1比例印刷有弱化线8、弱化公差线9和凹印7的透明板10,透明板10上还标注有正面、反面、驾驶侧和副驾驶侧。

33.本实施例仪表板阴模表皮弱化线自动检测防错装置的使用方法,包括如下步骤:

34.a)阴模真空成型模具合模时,每个凹印装置1在气缸的作用下向前运动,接触表皮6,在表皮6背面形成一个凹印7;

35.b)在弱化工序,表皮6铺放时,将表皮6铺放在弱化胎膜4上,利用弱化胎膜4的型面及凸起结构对表皮6进行定位,然后抽取真空,表皮6被吸附在弱化胎膜4上,弱化装置2上激光指示器3,分别发射出1束激光,观察激光点是否分别位于表皮6背面与凹印装置1对应的凹印7内,如在范围内,则可启动弱化装置2,如不在范围内,则需调整表皮6的位置,使激光点位于表皮6背面与凹印装置1对应的凹印7内;

36.c)弱化装置2启动后,凹印检测装置5检测激光点是否仍位于表皮6背面的凹印7内,如在范围内,弱化装置2开始对表皮6进行弱化,如不在范围内,需重新调整表皮6的位置,再次进行检测。

37.另外,表皮6弱化完成后,如图4所示,将弱化后的表皮6背面朝上放置在工作台上,然后将透明板10上的凹印7与表皮6背面的凹印7重合,注意区分透明板10的正面、反面、驾驶侧及副驾驶侧,观察表皮6背面的弱化线是否位于透明板10的弱化公差线9内,如表皮6弱化线位于弱化公差线9内,则表皮6弱化合格,可以流至发泡工序,如表皮6弱化线位于弱化公差线9外,则表皮6弱化不合格,表皮6需报废,并查明弱化失败原因。

38.本实施例中,凹印装置1拓印出来的凹印7也可以使用圆形或者其他形状,透明板10可以为亚克力板,也可以为其他透明材料。

39.本实施例中,表皮6阴模真空成型后,背面气囊区域成型2个正方形凹印7,表皮6弱化时,设备可以自动检测表皮6是否铺放在正确的位置;表皮6弱化完成后,使用透明板可简单方便的检测出表皮6的弱化线是否超出偏差线范围。

40.本发明仪表板阴模表皮弱化线自动检测防错装置及其使用方法,在阴模表皮6背面气囊区域成型凹印7,表皮6弱化时,通过人工和设备检测激光指示器3发出的激光是否位于凹印7内,可自动判断出表皮6在弱化胎膜4上的放置位置是否正确,可提高表皮6重复定位精度;在阴模表皮6背面气囊区域成型凹印7,表皮6弱化完成后,使用透明板10可简单方

便的检测出弱化线是否超出偏差线范围;结构简单,自动化程度高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。