1.本发明属于轮胎部件生产领域,应用于胎胚成型工程,具体地而言为一种保证轮胎胎圈底部材料分布合理化的改善方法。

背景技术:

2.轮胎是轿车、卡车等交通工具不可或缺的部件,这些交通工具的性能与轮胎的特性密切相关。轮胎部件中的胎圈部位承担把轮胎固定在轮辋上的作用,把来自车辆的驱动力、制动力和调节方向的旋转动力传达到地面,不仅有防止轮胎从轮辋上脱出的作用,而且补强胎侧部位刚性,承担胎体变形对轮胎的作用力,确保车辆的驱动、制动和操纵安全性,是轮胎使用安全的重要部件。

3.成型工程是将各种半成品部件组合的过程,轮胎的胎圈部材料除了钢丝圈外,还包括内衬层、胎侧耐磨胶、钢丝子口包布、胎体等。长期以来,胎圈底部、周向材料压缩比一直是被忽略的问题,但胎圈底部材料压缩情况直接影响着胎胚圈口直径,进而影响硫化装锅情况,会造成成品胎胎圈显线、子口大边等问题。胎圈周向材料压缩情况会影响影响胎胚圈口形状,造成钢丝圈与胎体之间存胶过多,轮胎使用过程中易出现抽丝爆等质量问题。

4.因此,为保证胎圈底部、周向材料合理分布,完善现有工艺方法,对提升成品胎外观及内在质量意义重大。

技术实现要素:

5.本发明所要解决的技术问题在于提供一种保证轮胎胎圈底部材料分布合理化的改善方法,保证成品胎胎圈部材料分布合理,避免出现胎圈子口显线大边等质量问题,同时也减少因胎圈底部存胶过多而导致的抽丝爆等质量问题。

6.本发明是这样实现的,一种保证轮胎胎圈底部材料分布合理化的改善方法,该方法包括:根据胎胚圈口部位材料分布,计算胎圈底部和胎圈横向材料厚度;比较胎圈底部和胎圈横向材料厚度与成品胎材料分布厚度理论值,其中压缩率是胎胚胎圈底部和横向材料厚度与成品胎材料分布厚度理论值差值与成品胎材料分布厚度理论值的百分比;计算胎圈底部和胎圈横向压缩率;判断胎圈底部和胎圈横向压缩率是否满足轮胎圈部设计尺寸要求;若满足,则确定扇形块曲线设计合理;若不满足,则重新设计扇形块曲线。

7.进一步地,所述胎胚圈口部位材料分布包括胎胚圈部各物料的定位点及尺寸。

8.进一步地,所述满足轮胎圈部设计尺寸要求包括胎圈底部和横向压缩率均在12

‑

16%范围。

9.进一步地,所述胎胚圈部各物料包括钢丝圈、内衬层、胎侧、钢丝子口包布和胎体,

所述厚度为各物料厚度测量值之和。

10.进一步地,所述胎胚圈口直径为511

‑

512mm。

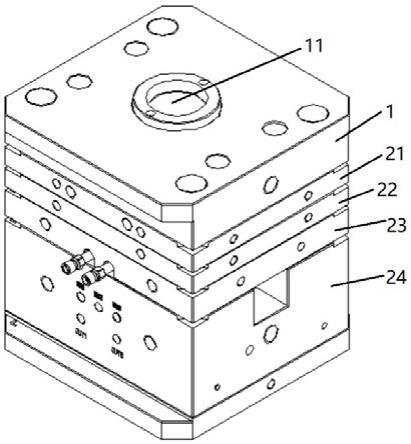

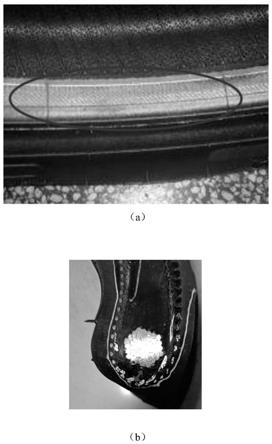

11.本发明与现有技术相比,有益效果在于:1、本发明是针对现有成品胎子口大边、胎圈显线、钢丝圈与胎体之间存胶量多等病疵(图1(a)和图1(b)),结合轮胎使用过程中出现的早期抽丝爆等问题,通过比对各规格轮胎胎圈部外轮廓曲线与直径尺寸(图2),确定出各规格合适的胎胚圈口直径,确保胎胚圈口直径与模具钢圈匹配,轮胎过程中装锅顺畅,不刮蹭胎圈子口部位,同时胎胚圈口与模具钢圈间隙量匹配,不发生胎圈子口显线、大边及子口窄等问题。2、本发明通过轮胎设计材料分布(图4)情况,确定出胎胚胎圈部位材料合适的压缩比,通过扇形块工装设计进行保证,从而确保成品胎子口部位材料分布满足设计要求。

12.3、本发明通过计算出胎胚胎圈部位合适的压缩比,确定出匹配的扇形块曲线,改变原有扇形块匹配度差的问题。

附图说明

13.图1为胎圈子口显线及ctl现状,胎圈显线对应部位存在轻微的出边现象,对应ctl胎圈底部钢丝圈与胎体之间存在明显的存胶量偏多问题。

14.图2为轮胎胎圈部外轮廓曲线:以9.00r20/10.00r20规格为例,胎圈圈口直径为511mm。

15.图3为成品胎圈部理论材料分布图:轮胎胎圈部材料理论分布,钢丝圈与胎体之间存胶量合理,胎圈底部耐磨胶厚度1.5mm以上;图4为现有扇形块曲线(a)及设计后扇形块曲线(b)与胎胚圈口部位匹配情况(c);出现扇形块曲线过窄时,会发生胎胚圈口两侧挤压过大,而胎胚胎圈底部不能接触到扇形块,导致无挤压问题,最终会导致胎胚圈口直径过小。反之,虽然胎胚胎圈底部会接触到扇形块,但由于宽度过宽,会导致胎圈两侧材料无压缩,同时会出现材料分布不合理,成品胎使用过程中抽丝爆等质量问题。

16.图5为改善后胎胚圈口状态;图6为改善后断面情况;图7为胎胚贴合示意图。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.本发明对现有的轮胎胎圈外轮廓直径(图2)与胎胚直径匹配性进行分析,确定出合适的胎胚圈口直径。

19.扇形块曲线形状:目前对于各轮胎生产厂家来说,扇形块曲线形状的研究还处于空白状态,均以各成型鼓生产厂家提供的尺寸为准。随着各规格系列产品结构的细化,目前通用的扇形块曲线很难满足现有的产品要求,为些,通过理论确定出各系列产品的压缩比,再根据成品胎材料分布图以及压缩比情况反推至扇形块曲线形状,是本发明的要点。

20.扇形块曲线形状对胎胚圈口材料的影响:扇形块曲线过窄,会造成胎胚胎圈底部接触不到扇形块,底部材料无挤压,同时两侧材料被严重挤压,会造成胎胚圈口直径小(仅为506mm,较模具钢圈直径511mm小5mm,胎胚圈口圆弧状。因此本发明实施例提供了一种保证轮胎胎圈底部材料分布合理化的改善方法,该方法包括:根据胎胚圈口部位材料分布,计算胎圈底部和胎圈横向材料厚度;比较胎圈底部和胎圈横向材料厚度与成品胎材料分布厚度理论值;计算胎圈底部和胎圈横向压缩率;其中压缩率是胎胚胎圈底部和横向材料厚度与成品胎材料分布厚度理论值差值与成品胎材料分布厚度理论值的百分比;判断胎圈底部和胎圈横向压缩率是否满足轮胎圈部设计尺寸要求;若满足,则确定扇形块曲线设计合理;若不满足,则重新设计扇形块曲线。

21.根据测量胎胚圈口材料分布情况,胎胚圈口部位材料主要包括钢丝圈、内衬层、胎侧、钢丝子口包布和胎体(见图7),计算出胎圈底部和胎圈横向材料厚度(为各材料厚度测量值之和),与成品胎材料分布图(见图3)进行比较(成品胎厚度理论值与胎胚材料厚度测量值之比),确定出合适的压缩比(12

‑

16%),保证设计要求的最佳取值范围。

22.根据胎胚圈口部位材料分布情况,包括了胎胚圈部各物料的定位点及尺寸情况及压缩比情况,分析原有扇形块的缺陷并设计新型扇形块曲线,新型扇形块的设计原则为保证胎圈底部和横向压缩率均为12

‑

16%,满足轮胎圈部设计尺寸要求,以满足最终成品胎材料分布要求。采用设计好的扇形块曲线,改善后胎胚圈口状态(图5):胎胚胎圈底部有明显的扇形块挤压痕迹,胎胚圈口直径511

‑

512mm,与模具钢圈匹配,无装锅时刮蹭问题。改善后断面情况(图6),胎圈部材料分布合理,钢丝圈底部与胎体之间无明显的积胶现象,胎圈底部耐磨胶厚度2.0mm以上。

23.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。