1.本发明属于钢轨在线维护设备技术领域,具体涉及一种侧向跟随定位装置,特别涉及一种用于钢轨铣磨系统的侧向跟随定位装置,所述定位装置尤其适用于即将进行铣磨作业的钢轨状态的跟踪定位及检测作业。

背景技术:

2.钢轨在线铣磨系统包含竖向及横向进给系统,待铣磨修复的钢轨侧向随线路状态变化呈现不同的姿态,为使铣磨系统提前预知即将铣磨钢轨的侧向状态,需在铣磨系统铣磨前方设置一检测装置实时跟踪检测待铣磨钢轨的形状及位置变化,以便铣磨系统的横向进给系统及时作出响应及调整。现有铣磨系统跟随定位装置不能适应待铣磨钢轨出现接缝、严重侧磨、肥边、侧向错位等的极端工况,且现有跟随定位装置还存在机构冗余、结构不紧凑、定位信息失真、信息反馈不及时等技术缺陷。因此,亟待研发出一种可靠的侧向跟随定位装置,以解决上述技术问题,同时能够实现待铣磨钢轨在不同工况下的在线跟随定位及检测,即在待铣磨钢轨出现较严重侧磨(6mm及以上)、接缝(5mm及以上)、侧向错位(2mm及以上)、肥边(2mm及以上)、小曲线半径等极端工况下也能实现钢轨侧向在线跟随定位及检测作业。

3.申请号为zl201621099789.1的中国实用新型专利涉及钢轨铣磨装置技术领域,尤其涉及一种用于钢轨铣磨装置侧向定位的自适应跟随装置。该自适应跟随装置包括底座、杠杆定位装置、杠杆复位装置、杠杆调整装置以及感应装置;其中所述杠杆定位装置包括杠杆以及定位合金块,所述杠杆复位装置包括复位弹簧以及复位顶销,所述杠杆调整装置包括气缸,所述感应装置包括直线位移传感器以及传感器固定座。该自适应跟随装置解决了传统侧向定位装置由于钢轨肥边、塌边严重时无法正常定位的问题,同时能够适应不钢轨规格以及不同钢轨连接,在钢轨肥边及塌陷严重线路的工况下也能实现钢轨铣磨作业时铣磨装置的精密侧向定位。但该实用新型结构复杂,并不经济实用。因此仍需改进。

技术实现要素:

4.本发明提供了一种钢轨铣磨系统的侧向在线跟随及定位装置,该装置能够是实现待铣磨钢轨出现接缝、严重侧磨、肥边、侧向错位等极端工况下的侧向在线跟随及定位,解决现有定位装置机构冗余、结构不紧凑,不能适应多种极端工况线路跟随定位、定位信息不可靠等问题。为解决现有用于钢轨铣磨装置侧向定位的自适应跟随装置存在的上述技术缺陷,本发明的技术方案具体如下:一种用于钢轨铣磨系统的侧向在线跟随定位装置,包括安装板,所述安装板底部装有置位复位机构和位置实时检测元件,所述置位复位机构底部装有钢轨侧向接触机构,所述位置实时检测元件包括移动端,所述移动端与所述钢轨侧向接触机构始终保持接触状态。

5.优选的是,所述置位复位机构包括直线驱动器,所述直线驱动器一端装有导向限位部件,其另一端装有传力块,所述直线驱动器内部设有弹性复位元件。在所述直线驱动器

无动力输入时所述置位复位机构在所述弹性复位元件的回复力作用下始终位于初始位置,直至外力改变该状态。

6.在上述任一方案中优选的是,所述钢轨侧向接触机构包括折弯板,所述折弯板包括水平段和竖直段,所述水平段与所述置位复位机构底部相连接,所述竖直段上设有腰形孔,所述腰形孔内装有接触块。所述腰形孔可使所述接触块的安装位置在高度方向可调,以满足不同病害钢轨工况需求。

7.在上述任一方案中优选的是,所述接触块外形采用弧形板。所述弧形板可保证其在钢轨侧面错位工况下具备一定的通过性。

8.所述钢轨侧向接触机构随所述置位复位机构直线往复运动,在铣磨系统解锁下降至工作位过程中,所述钢轨侧向接触机构随所述置位复位机构在所述直线驱动器作用下移动至距离钢轨侧面一定距离的位置,在铣磨系统完成初始定位后,所述置位复位机构的直线驱动器动力源被切断,所述钢轨侧向接触机构在所述置位复位机构的弹性复位元件的回复力作用下始终密贴于钢轨内侧,在铣磨系统作业过程中,所述钢轨侧向接触机构随待铣磨钢轨侧向状态发生位移变化。

9.在上述任一方案中优选的是,所述位置实时检测元件采用位移检测传感器,所述位移检测传感器通过固定板安装于所述安装板上,其移动端始终与所述钢轨侧向接触机构接触板接触,当所述钢轨侧向接触机构发生位移变化时,所述位移检测传感器能够实时反馈该变化值。

10.在上述任一方案中优选的是,所述直线驱动器采用电动推杆作为动力源进行驱动。

11.在上述任一方案中优选的是,所述直线驱动器采用液压缸作为动力源进行驱动。

12.在上述任一方案中优选的是,所述直线驱动器采用气缸作为动力源进行驱动。

13.在上述任一方案中优选的是,所述电动推杆采用梯形丝杆式。

14.在上述任一方案中优选的是,所述电动推杆采用滚珠丝杆式。

15.在上述任一方案中优选的是,所述电动推杆采用行星滚珠丝杆式。

16.在上述任一方案中优选的是,所述电动推杆采用行星滚柱丝杠式。

17.在上述任一方案中优选的是,所述电动推杆采用蜗轮蜗杆式。

18.在上述任一方案中优选的是,所述电动推杆采用齿轮式。

19.在上述任一方案中优选的是,所述电动推杆采用直流电机式。

20.在上述任一方案中优选的是,所述电动推杆采用交流电机式。

21.在上述任一方案中优选的是,所述电动推杆采用步进电机式。

22.在上述任一方案中优选的是,所述电动推杆采用伺服电机式。

23.所述钢轨侧向接触机构在所述置位复位机构的驱动下实现往复直线运动,在铣磨作业时所述钢轨侧向接触机构在所述置位复位机构回复力作用下始终密贴于待铣磨作业钢轨内侧,所述位置实时检测元件的移动端与所述钢轨侧向接触机构始终保持接触状态,当所述钢轨侧向接触机构位移有变化时,所述位置实时检测元件反馈该动态变化,即当钢轨侧向姿态发生改变时,所述钢轨侧向接触机构状态随之改变,如位移量增加或减小,所述位置实时检测元件反馈该动态值至控制系统,从而完成钢轨内侧状态的实时反馈,实现钢轨侧向跟随及定位。

24.本发明与现有技术相比的有益效果是:(1)本发明能够实现待铣磨钢轨不同工况下的在线跟随定位及检测,即在待铣磨钢轨出现较严重侧磨(6mm及以上)、接缝(5mm及以上)、侧向错位(2mm及以上)、肥边(2mm及以上)、小曲线半径等极端工况下也能实现钢轨侧向在线跟随定位及检测;(2)本发明通过将位置实时检测元件与侧向接触机构设置成始终保持直接接触状态,能够及时有效地反馈钢轨侧向接触机构的位移变化即钢轨侧向状态变化;(3)本发明通过设置与钢轨实时接触的高度可调式接触块,可适应不同轨头厚度钢轨的在线跟随及定位;(4)本发明通过采用带有复位保持功能的直线驱动器,从而进一步减少和优化结构部件数量和组成,集成化程度好;(5)本发明结构巧妙、紧凑,通过采用模块化设计,进一步节省安装空间,安装调试简便,操作及控制简单。

附图说明

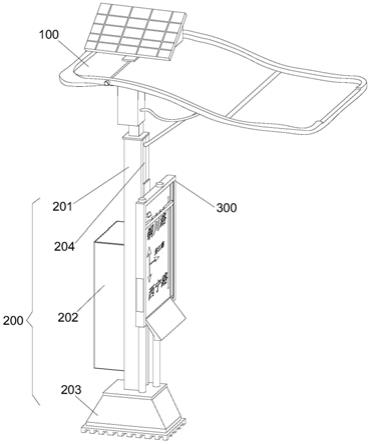

25.图1为按照本发明的用于钢轨铣磨系统的侧向在线跟随定位装置的一优选实施例的立体图。

26.图2为按照本发明的用于钢轨铣磨系统的侧向在线跟随定位装置的图1所示实施例在铣磨系统解锁下降至工作位过程中侧向在线跟随定位装置的状态示意图。

27.图3为按照本发明的用于钢轨铣磨系统的侧向在线跟随定位装置的图1所示实施例在铣磨系统作业过程中侧向在线跟随定位装置的状态示意图。

28.图4为按照本发明的用于钢轨铣磨系统的侧向在线跟随定位装置的图1所示实施例的主视图。

29.图5为按照本发明的用于钢轨铣磨系统的侧向在线跟随定位装置的图1所示实施例的后视图。

30.图6为按照本发明的用于钢轨铣磨系统的侧向在线跟随定位装置的图1所示实施例的俯视图。

31.附图标记说明:1安装板;2置位复位机构;201直线驱动器、202导向限位部件、203传力块;3钢轨侧向接触机构;301折弯板;302接触块;4位置实时检测元件;5待铣磨作业钢轨。

具体实施方式

32.下面结合图1-6详细描述所述用于钢轨铣磨系统的侧向在线跟随定位装置的优选技术方案:一种用于钢轨铣磨系统的侧向在线跟随定位装置,包括安装板1,安装板1底部装有置位复位机构2和位置实时检测元件4,置位复位机构2底部装有钢轨侧向接触机构3,位置实时检测元件4包括移动端,所述移动端与钢轨侧向接触机构3始终保持接触状态。

33.置位复位机构2包括直线驱动器201,直线驱动器201一端装有导向限位部件202,其另一端装有传力块203,直线驱动器201内部设有弹性复位元件,在无动力输入时,所述弹性复位元件可使置位复位机构2可靠地停留于初始位置,同时在作业过程中,所述弹性复位

元件能使置位复位机构2始终密贴于待铣磨作业钢轨5内侧。

34.所述内置弹性复位元件的直线驱动器201可替换为外置弹性元器件的直线驱动器。

35.钢轨侧向接触机构3包括折弯板301,折弯板301包括水平段和竖直段,所述水平段与置位复位机构2底部相连接,所述竖直段上设有腰形孔,所述腰形孔内装有接触块302。接触块302外形优选采用弧形板。所述腰形孔能使接触块302的安装位置在高度方向可调,以满足不同病害钢轨工况需求。所述弧形板可保证其在待铣磨作业钢轨5侧面错位工况下具备一定的通过性。

36.位置实时检测元件4优选采用位移检测传感器,所述位移检测传感器通过固定板安装于安装板1上。

37.直线驱动器201可优选采用电动推杆、液压缸、气缸中任一种作为动力源进行驱动。

38.所述电动推杆是一种将电动机的旋转运动转变为推杆的直线往复运动的电力驱动装置,电动推杆包括驱动电机、减速齿轮、螺杆、螺母、导套、推杆、滑座、弹簧、外壳及涡轮、微动控制开关等部件。本发明可根据需要优先采用以下任一种电动推杆:梯形丝杆式、滚珠丝杆式、行星滚珠丝杆式、行星滚柱丝杠、蜗轮蜗杆式、齿轮式、直流电机式、交流电机式、步进电机式、伺服电机式。

39.本发明的工作原理:钢轨侧向接触机构3在置位复位机构2的驱动下往复直线运动,在铣磨作业时钢轨侧向接触机构3在置位复位机构2回复力作用下始终密贴于待铣磨作业钢轨5内侧,位置实时检测元件4与钢轨侧向接触机构3并联,当钢轨侧向接触机构3位移有变化时,位置实时检测元件4反馈该动态变化值,即当待铣磨作业钢轨5内侧状态发生改变时,钢轨侧向接触机构3状态随之改变(位移量增加或减小),位置实时检测元件4反馈该动态值至控制系统,完成待铣磨作业钢轨5内侧状态的实时反馈,实现待铣磨作业钢轨5侧向跟随及定位。

40.如图2所示的铣磨系统解锁下降至工作位过程中侧向在线跟随及定位装置的状态,此时,钢轨侧向接触机构3在置位复位机构2的直线驱动器201驱动作用下与待铣磨作业钢轨5侧面保持一定距离,以保证本跟随定位机构在铣磨系统置位过程中不与待铣磨作业钢轨5侧面发生干涉。

41.如图3所示的铣磨系统在作业过程中侧向在线跟随及定位装置的状态,此时,置位复位机构2的直线驱动器201动力源被切断,钢轨侧向接触机构3在置位复位机构2弹性元件回复力作用下始终密贴于待铣磨作业钢轨5内侧,在铣磨系统作业过程中,钢轨侧向接触机构3随待铣磨作业钢轨1侧向状态发生位移变化,位置实时检测元件4检测并反馈这一变化值至控制系统。

42.本发明能够实现待铣磨钢轨不同工况下的在线跟随定位及检测,即在待铣磨钢轨出现较严重侧磨(6mm及以上)、接缝(5mm及以上)、侧向错位(2mm及以上)、肥边(2mm及以上)、小曲线半径等极端工况下也能实现钢轨侧向在线跟随定位及检测;本发明通过将位置实时检测元件4与钢轨侧向接触机构3设置成始终保持直接接触状态,能够及时有效地反馈钢轨侧向接触机构3的位移变化即钢轨侧向状态变化;本发明通过设置与钢轨实时接触的高度可调式接触块302,可适应不同轨头厚度钢轨的在线跟随及定位;本发明通过采用带有

复位保持功能的直线驱动器201,从而进一步减少和优化结构部件数量和组成,集成化程度好;本发明结构巧妙、紧凑,通过采用模块化设计,进一步节省安装空间,安装调试简便,操作及控制简单。

43.上述实施例仅为优选的技术方案,其中所涉及的各个组成部件以及连接关系并不限于所描述的以上实施方案,所述优选方案中的各个组成部件的设置以及连接关系可以进行任意的排列组合并形成完整的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。