1.本技术涉及仿皮革组件的技术领域,具体的,涉及仿皮革组件、壳体组件、电子设备和仿皮革装饰品。

背景技术:

2.智能手机等电子设备的壳体广泛使用各种材料、颜色做为外观装饰效果。目前壳体多是通过玻璃与光学纹理结合,而中低端产品大部分采用pc pmma透明材料仿玻璃炫彩效果。但是,玻璃材料强度高但是脆性大,跌落易碎,而pc pmma复合材料强度低,廉价塑胶感严重。

3.因此,关于壳体组件的研究有待深入。

技术实现要素:

4.本技术旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本技术的一个目的在于提出一种壳体组件,该壳体组件具有多彩色颜色和光影流动变化的纹理效果,或者壳体组件的质量较轻、韧性好。

5.在本技术的一方面,本技术提供了一种壳体组件。根据本技术的实施例,该壳体组件包括:玻纤板;打磨漆层,所述打磨漆层设置在所述玻纤板的一侧;遮盖漆层,所述遮盖漆层设置在所述打磨漆层远离所述玻纤板的一侧;uv纹理层,所述uv纹理层设置在所述遮盖漆层远离所述玻纤板的一侧;以及镀膜层,所述镀膜层设置在所述遮盖漆层远离所述玻纤板的一侧。由此,采用玻纤板作为壳体组件的基体,可以使得壳体组件的重量较轻、韧性较佳,有助于实现壳体组件的轻薄化;遮盖漆层可以提供一个颜色均匀的背景色;镀膜层的设置为壳体组件提供多彩的颜色以及较佳的光泽度;uv纹理层的设置可以为壳体组件提供光影流动变化的纹理。

6.根据本技术的实施例,所述uv纹理层包括:第一uv纹理层,所述第一uv纹理层设置在所述遮盖漆层远离所述玻纤板的一侧;第二uv纹理层,所述第二uv纹理层设置在所述镀膜层远离所述玻纤板的一侧。

7.根据本技术的实施例,所述遮盖漆层包括:第一遮盖漆层,所述第一遮盖漆层设置在所述打磨漆层远离所述玻纤板的一侧;第二遮盖漆层,所述第二遮盖漆层设置在所述第一遮盖漆层远离所述玻纤板的表面上;

8.根据本技术的实施例,壳体组件还包括:底漆层,所述底漆层设置在所述玻纤板和所述打磨漆层之间。

9.根据本技术的实施例,壳体组件还包括:接着层,所述接着层设置在所述镀膜层和所述第二uv纹理层之间。

10.根据本技术的实施例,所述壳体组件满足以下条件中的至少之一:所述玻纤板的厚度为0.2~1.0毫米;所述打磨漆层的厚度为10~20微米;所述遮盖漆层的厚度为6~20微米;所述第一uv纹理层的厚度为8~15微米;所述第二uv纹理层的厚度为8~15微米;所述镀

膜层的厚度为100~1000纳米。

11.在本技术的另一方面,本技术提供了一种制作前面所述的壳体组件的方法。根据本技术的实施例,制作前面所述的壳体组件的方法包括:形成玻纤板;在所述玻纤板的一侧形成打磨漆层;在所述打磨漆层远离所述玻纤板的一侧形成遮盖漆层;在所述遮盖漆层远离所述玻纤板的一侧uv纹理层;以及在所述遮盖漆层远离所述玻纤板的一侧镀膜层。由此,上述制作方法中,采用玻纤板作为壳体组件的基体,可以使得壳体组件的重量较轻、韧性较佳,有助于实现壳体组件的轻薄化;遮盖漆层的形成可以提供一个颜色均匀的背景色;镀膜层的形成为壳体组件提供多彩的颜色以及较佳的光泽度;uv纹理层的形成可以为壳体组件提供光影流动变化的纹理。

12.根据本技术的实施例,形成所述uv纹理层的步骤包括:形成第一uv纹理层,所述第一uv纹理层形成在所述遮盖漆层远离所述玻纤板的一侧;形成第二uv纹理层,所述第二uv纹理层形成在所述镀膜层远离所述玻纤板的一侧。

13.根据本技术的实施例,形成所述遮盖漆层的步骤包括:形成第一遮盖漆层,所述第一遮盖漆层形成在所述打磨漆层远离所述玻纤板的一侧;形成第二遮盖漆层,所述第二遮盖漆层形成在所述第一遮盖漆层远离所述玻纤板的表面上。

14.根据本技术的实施例,制作壳体组件的方法还包括:形成底漆层,所述底漆层形成在所述玻纤板和所述打磨漆层之间。

15.在本技术的另一方面,本技术提供了一种电子设备。根据本技术的实施例,电子设备包括:前面所述的壳体组件;显示屏组件,所述显示屏组件与所述壳体组件相连,且所述显示屏组件和所述壳体组件之间限定出安装空间,其中,所述壳体组件的玻纤板靠近所述安装空间设置;以及主板,所述主板设置在所述安装空间内且与所述显示屏组件电连接。由此,该电子设备具有重量较轻的壳体组件,故而有助于实现电子设备的轻量化的要求,且外观具有多彩的颜色、较佳的光泽度以及光影流动变化的纹理。本领域技术人员可以理解,该电子设备具有前面所述的壳体组件的所有特征和优点,在此不再过多的赘述。

附图说明

16.本技术的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

17.图1是本技术一个实施例中壳体组件的结构示意图;

18.图2是本技术另一个实施例中壳体组件的结构示意图;

19.图3是本技术又一个实施例中壳体组件的结构示意图;

20.图4是本技术又一个实施例中壳体组件的结构示意图;

21.图5是本技术又一个实施例中壳体组件的结构示意图;

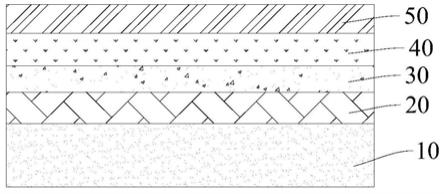

22.图6是本技术又一个实施例中壳体组件的结构示意图;

23.图7是本技术又一个实施例中电子设备的结构示意图。

具体实施方式

24.下面将结合实施例对本技术的方案进行解释。本领域技术人员将会理解,下面的实施例仅用于说明本技术,而不应视为限定本技术的范围。实施例中未注明具体技术或条

件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

25.在本技术的一方面,本技术提供了一种壳体组件。根据本技术的实施例,参照图1,该壳体组件包括:玻纤板10;打磨漆层20,打磨漆层20设置在玻纤板10的一侧;遮盖漆层30,遮盖漆层30设置在打磨漆层20远离玻纤板10的一侧;uv纹理层40,uv纹理层40设置在遮盖漆层30远离玻纤板10的一侧;以及镀膜层50,镀膜层50设置在遮盖漆层30远离玻纤板10的一侧。由此,采用玻纤板作为壳体组件的基体,可以使得壳体组件的重量较轻、韧性较佳,有助于实现壳体组件的轻薄化;打磨漆层的设置,可以将玻纤板表面的收缩印痕,提高表面的平整性;遮盖漆层可以提供一个颜色均匀的背景色;镀膜层的设置为壳体组件提供多彩的颜色以及较佳的光泽度;uv纹理层的设置可以为壳体组件提供光影流动变化的纹理。

26.在一些实施例中,在图1中,uv纹理层40设置在遮盖漆层30远离玻纤板10的一侧,镀膜层50设置在uv纹理层40远离玻纤板10的一侧;在另一些实施例中,参照图2,也可以是镀膜层50设置在遮盖漆层30远离玻纤板10的一侧,uv纹理层40设置在镀膜层50远离玻纤板10的一侧。上述两中设置方案均可以实现本技术中上述色彩多变、光影流动的外观效果。

27.其中,玻纤板,即玻璃纤维复合板,是由玻璃纤维材料和高耐热性的复合材料合成的板材。玻璃纤维丝拥有超强的拉伸强度,耐高温且价格便宜,所以经常用于材料增强。在本技术的一些实施例中,玻纤板是玻璃纤维与环氧树脂复合成的环氧玻纤板,首先将玻璃纤维编织成布,然后通过环氧树脂预浸挤压成特定的厚度。采用此方法制成的玻纤板拥有强度高、质量轻、耐高温的特点。

28.根据本技术的实施例,玻纤板的厚度为0.2~1.0毫米,比如玻纤板的厚度为0.2毫米、0.3毫米、0.4毫米、0.5毫米、0.6毫米、0.7毫米、0.8毫米、0.9毫米或1.0毫米。由此,上述厚度的玻纤板具有较高的强度,且依然具有较轻的重量。

29.根据本技术的实施例,打磨漆层的厚度为10~20微米,比如为10微米、12微米、14微米、15微米、16微米、18微米或20微米。在上述厚度范围内,打磨漆层可以很好的将玻纤板表面的收缩痕迹填平。

30.根据本技术的实施例,遮盖漆层的厚度为6~20微米,比如遮盖漆层的厚度为6微米、8微米、10微米、12微米、14微米、16微米、18微米或20微米。上述厚度的遮盖漆层可以将玻纤板的纹理遮盖住,以免影响壳体组件的外观效果,而且,为壳体组件提供均以的背景色。

31.进一步的,遮盖漆层的主要成分为聚氨酯类油漆和无机填料,进而可以通过油漆以及打磨将玻纤板表面的收缩痕迹填平,进而提高表明的平整性。

32.根据本技术的实施例,参照图3,uv纹理层40包括:第一uv纹理层41,所述第一uv纹理层41设置在所述遮盖漆层30远离所述玻纤板10的一侧;第二uv纹理层42,所述第二uv纹理层42设置在所述镀膜层50远离所述玻纤板10的一侧。由此,通过在镀膜层的两侧设置第一uv纹理层和第二uv纹理层,壳体组件的纹理效果即为第一uv纹理层和第二uv纹理层叠加得到的,进而可以使得壳体组件外观的光影流动的效果更佳丰富、绚丽。

33.进一步的,所述第一uv纹理层的厚度为8~15微米,比如8微米、9微米、10微米、11微米、12微米、13微米、14微米或15微米,所述第二uv纹理层的厚度为8~15微米,比如8微米、9微米、10微米、11微米、12微米、13微米、14微米或15微米。由此,可以制作纹理清晰的uv

纹理。

34.根据本技术的实施例,镀膜层的材料没有特殊要求,本领域技术人员可以根据实际需求灵活选择。在一些实施例中,镀膜层的材料可以为金属氧化物,比如具体可以为氧化硅、氧化钛、氧化铌、氧化铊、氧化锡等金属氧化物中的一种或多种,其中镀膜层有多中金属氧化物形成时即是代表镀膜层包括多层子镀膜层,相邻两层的子镀膜层的材料并不相同,如此,本领域技术人员可以根据子镀膜层的数量和子镀膜层的材料、厚度等设计得到不同的颜色效果。在另一些实施例中,镀膜层可以为不导电金属膜(通过ncvm工艺制作得到),如此,依然可以根据不导电金属膜的厚度和材料设计得到不同的颜色效果。进一步的,所述镀膜层的厚度为100~1000纳米,比如镀膜层为100纳米、200纳米、300纳米、400纳米、500纳米、600纳米、700纳米、800纳米、900纳米或1000纳米。

35.根据本技术的实施例,参照图4,遮盖漆层30包括:第一遮盖漆层31,所述第一遮盖漆层31设置在所述打磨漆层20远离所述玻纤板10的一侧;第二遮盖漆层32,所述第二遮盖漆层32设置在所述第一遮盖漆层31远离所述玻纤板10的表面上。由此,第一遮盖漆层和第二遮盖漆层是对玻纤板和打磨漆层以及底漆层进行遮盖,若设置的第一遮盖漆层不足以保证背景颜色的均匀性时,通过第二遮盖层的设置可以提供较为均匀的背景颜色,进而提高壳体组件的外观效果。

36.根据本技术的实施例,参照图5,壳体组件还包括:底漆层60,所述底漆层60设置在所述玻纤板10和所述打磨漆层20之间。由此,底漆层的设置可以提高玻纤板和打磨漆层之间的结合力。进一步的,底漆层的厚度可以为6~10微米,在上述厚度范围内,底漆层可以很好的改善玻纤板与打磨漆层之间的结合强度。

37.根据本技术的实施例,参照图6,壳体组件还包括:接着层70,所述接着层70设置在所述镀膜层50和所述第二uv纹理层42之间。由此,可以大大提高镀膜层与第二uv纹理层之间结合力,进而保证壳体组件的整体结构的稳定性,提高壳体组件的使用性能。其中,接着层的厚度没有特殊要求,本领域技术人员根据实际情况灵活选择即可,只要可以保证镀膜层与第二uv纹理层之间优异的结合力即可,另外,接着层为透明接着层,如此不会影响壳体组件的外观效果。

38.根据本技术的实施例,壳体组件的具体形状结构没有限制要求,本领域技术人员可以根据实际需求灵活选择,在一些实施例中,壳体组件的形状结构可以为2d结构、2.5d结构或3d结构等。

39.在本技术的另一方面,本技术提供了一种制作前面所述的壳体组件的方法。根据本技术的实施例,制作前面所述的壳体组件的方法包括:

40.s100:形成玻纤板。采用玻纤板作为壳体组件的基体,可以使得壳体组件的重量较轻、韧性较佳,有助于实现壳体组件的轻薄化。

41.玻纤板可以通过以下步骤植被得到:现将玻璃纤维进行编织,然后浸渍在环氧树脂中并挤压成型,然后通过烘烤干燥、模具热压成型得到所需的玻纤板。

42.s200:在所述玻纤板的一侧形成打磨漆层。打磨漆层的设置,可以将玻纤板表面的收缩印痕,提高表面的平整性;遮盖漆层可以提供一个颜色均匀的背景色。其中,打磨漆层是通过喷涂、旋涂等工艺形成的,如此工艺成熟,便于工业化生产,且形成的打磨漆层均匀度较佳。

43.s300:在所述打磨漆层远离所述玻纤板的一侧形成遮盖漆层。

44.根据本技术的实施例,形成所述遮盖漆层的步骤包括:形成第一遮盖漆层,所述第一遮盖漆层形成在所述打磨漆层远离所述玻纤板的一侧;形成第二遮盖漆层,所述第二遮盖漆层形成在所述第一遮盖漆层远离所述玻纤板的表面上。由此,第一遮盖漆层和第二遮盖漆层是对玻纤板和打磨漆层以及底漆层进行遮盖,若设置的第一遮盖漆层不足以保证背景颜色的均匀性时,通过第二遮盖层的设置可以提供较为均匀的背景颜色,进而提高壳体组件的外观效果。

45.其中,形成第一遮盖漆层和第二遮盖漆层的方法可以为喷涂、旋涂等工艺形成的,如此,工艺成熟,便于工业化生产,且形成的打磨漆层均匀度较佳。

46.s400:在所述遮盖漆层远离所述玻纤板的一侧uv纹理层。uv纹理层的设置可以为壳体组件提供光影流动变化的纹理。

47.根据本技术的实施例,形成所述uv纹理层的步骤包括:形成第一uv纹理层,所述第一uv纹理层形成在所述遮盖漆层远离所述玻纤板的一侧;形成第二uv纹理层,所述第二uv纹理层形成在所述镀膜层远离所述玻纤板的一侧。由此,通过在镀膜层的两侧设置第一uv纹理层和第二uv纹理层,壳体组件的纹理效果即为第一uv纹理层和第二uv纹理层叠加得到的,进而可以使得壳体组件外观的光影流动的效果更佳丰富、绚丽。

48.其中,形成第一uv纹理层和第二uv纹理层的方法可以为转印纹理的方式。

49.s500:以及在所述遮盖漆层远离所述玻纤板的一侧镀膜层。镀膜层的设置为壳体组件提供多彩的颜色以及较佳的光泽度。

50.根据本技术的实施例,在上述制作方法中,采用玻纤板作为壳体组件的基体,可以使得壳体组件的重量较轻、韧性较佳,有助于实现壳体组件的轻薄化;遮盖漆层的形成可以提供一个颜色均匀的背景色;镀膜层的形成为壳体组件提供多彩的颜色以及较佳的光泽度;uv纹理层的形成可以为壳体组件提供光影流动变化的纹理。

51.根据本技术的实施例,制作壳体组件的方法还包括:形成底漆层,所述底漆层形成在所述玻纤板和所述打磨漆层之间。由此,底漆层的形成可以提高玻纤板和打磨漆层之间的结合力。进一步的,底漆层的厚度可以为6~10微米,在上述厚度范围内,底漆层可以很好的改善玻纤板与打磨漆层之间的结合强度。

52.根据本技术的实施例,制作壳体组件的方法还包括:形成接着层,所述接着层形成在镀膜层50和第二uv纹理层42之间。由此,可以大大提高镀膜层与第二uv纹理层之间结合力,进而保证壳体组件的整体结构的稳定性,提高壳体组件的使用性能。其中,接着层的厚度没有特殊要求,本领域技术人员根据实际情况灵活选择即可,只要可以保证镀膜层与第二uv纹理层之间优异的结合力即可,另外,接着层为透明接着层,如此不会影响壳体组件的外观效果。

53.在本技术的一些实施例,在制作壳体组件时,上述各层结构可以按照顺序依次在玻纤板上形成,比如在玻纤板上依次形成底漆层、打磨漆层、第一遮盖层、第二遮盖层、第一uv纹理层、镀膜层、接着层和第二uv纹理层,进而得到壳体组件。

54.在本技术的另一些实施例中,在制作壳体组件时,可以预先在pet等膜片上制作第一uv纹理层、镀膜层、接着层和第二uv纹理层,在玻纤板上依次形成底漆层、打磨漆层、第一遮盖层、第二遮盖层,然后再通过真空转印贴合的方式将形成的第一uv纹理层、镀膜层、接

着层和第二uv纹理层转印至第二遮盖层的表面上,进而得到壳体组件。

55.在本技术的另一方面,本技术提供了一种电子设备。根据本技术的实施例,参照图7,电子设备1000包括:前面所述的壳体组件100;显示屏组件200,所述显示屏组件200与所述壳体组件100相连,且所述显示屏组件200和所述壳体组件100之间限定出安装空间,其中,所述壳体组件的玻纤板靠近所述安装空间设置;以及主板(图中未示出),所述主板设置在所述安装空间内且与所述显示屏组件电连接。由此,该电子设备具有重量较轻的壳体组件,故而有助于实现电子设备的轻量化的要求,且外观具有多彩的颜色、较佳的光泽度以及光影流动变化的纹理。本领域技术人员可以理解,该电子设备具有前面所述的壳体组件的所有特征和优点,在此不再过多的赘述。

56.文中术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

57.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

58.尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。