1.本发明属于面料染织技术领域,具体涉及一种仿竹节机织面料的生产工艺。

背景技术:

2.随着人们生活水平提升,审美观呈现出差异化和个性化的特点,需要个性化的产品来满足不同消费者的要求,特别是能产生视觉冲击的产品。

3.而传统的大提花面料受机械设备的限制,需要特殊的织造设备方能达成;常规的格子,提花,平纹,缎纹组织面料在行业内已存在数十年,规律性太强,消费者有视觉疲劳,产生不了新意;有部份消费者需求的是个性化产品,没有规则性,但又不是太张扬的风格产品。

技术实现要素:

4.本发明的发明目的提供一种仿竹节机织面料的生产工艺,织物表面呈现若隐若现的外观风格且具有良好的撕裂强度。

5.为实现上述发明目的,本发明采用的技术方案是:

6.仿竹节机织面料的生产工艺,选用p75d/72f fd dty竹节纱作为经纱,p50d/72f sd dty竹节纱作为纬纱,经整经、浆纱、并经和穿综打筘后上喷水织机进行织造成平纹组织,然后依次进行退浆、染色和泼水定型;其中成品经密172t~175t,成品纬密140t~145t。

7.优选地,所述退浆采用冷堆和缸内退浆组合,且缸内退浆是在室温下成卷堆置24小时后将织物直接进染缸,具体的:所述冷堆步骤中的冷堆液为55g/l~60g/l的片碱、20g/l~25g/l的退浆剂tf

‑

127、15g/l~20g/l的精练乳化剂120c、3g/l~5g/l的渗透剂tf

‑

jfc以及适量水;所述缸内退浆步骤中的退浆液为40g/l~45g/l的片碱、10g/l~15g/l的退浆剂tf

‑

127、8g/l~12g/l的精练乳化剂120c、3g/l~5g/l的渗透剂tf

‑

jfc以及适量水。

8.优选地,所述冷堆液的温度为60℃~62℃;所述退浆液的温度为95℃~98℃,车速为25m/min~30m/min,轧车压力为2.0~2.5kg。

9.优选地,所述缸内退浆后将织物在阳离子翠蓝xf的染液中浸泡,浸泡5min

‑

8min后取出看布面染色效果是否均匀。

10.优选地,所述染色采用溢流染色工艺,具体为:浴比1:8~12,以1.8~2.0℃/min升温至80℃~85℃并保温8min

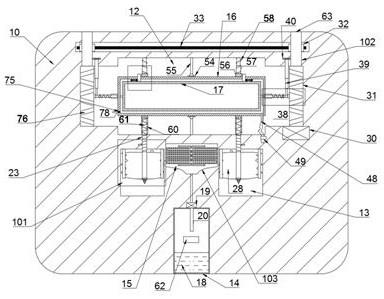

‑

12min,再以0.8~1.0℃/min升温至125℃~130℃并保温50min

‑

60min,接着以2.0~2.5℃/min降温至65℃~75℃,然后直接排液,进冷水洗布再还原清洗。

11.优选地,所述泼水定型具体为浸润定型液后过轧车再进入烘箱烘干,定型液为30g/l~35g/l的防水剂hd

‑

575、20g/l~25g/l的亲水柔软剂hd

‑

mu、3g/l~5g/l的渗透剂hd

‑

jfc以及适量水;烘干温度为165℃~175℃,风量为1000cfm~1050cfm,车速为30m/min~35m/min,超喂为3%~5%。

12.进一步地,该生产工艺还包括复合tpu膜步骤,所述复合tpu膜步骤在泼水定型之

后进行。

13.与现有技术相比,本发明具有以下有益效果:

14.本发明选用p75d/72f fd dty竹节纱作为经纱,p50d/72f sd dty竹节纱作为纬纱,经整经、浆纱、并经、穿综打筘后上喷水织机织造,然后对坯布进行退浆、染色、泼水定型及进一步做的复合tpu膜,从而制得表面呈现若隐若现的外观风格、无规则肌理的仿竹节机织织物,符合个性化需求,同时成品的耐皂洗色牢度(变色、沾色)达4级以上(按gb/t3921

‑

2008测定),耐汗渍色牢度(变色、沾色)达4级以上(按gb/t3922

‑

2013测定),耐摩擦色牢度(干摩、湿摩)达4

‑

5级以上(按gb/t3920

‑

2008测定),且织物拒水性达4级以上(按gb/t4745

‑

2013测定),经向单舌法撕破强力大于10n(按gb/t3917.2

‑

2009测定),纬向单舌法撕破强力大于8.7n(按gb/t3917.2

‑

2009测定)。

15.本发明的仿竹节机织面料,单染泼可用于春秋风衣,再加复合tpu膜则可用于夹克和防寒服。

具体实施方式

16.实施例1

17.本实施例提供一种仿竹节机织面料的生产工艺,选用p75d/72f fd dty竹节纱作为经纱,p50d/72f sd dty竹节纱作为纬纱,织物工艺条件表参见表1,经整经、浆纱、并经和穿综打筘后上喷水织机进行织造成平纹组织,然后依次进行退浆、染色和泼水定型。其中成品经密174t,成品纬密142t。

18.整经:先预算出要织1000米胚布所需要的纱个数和用纱量,那么需整经长度1000

×

(1 10%(损耗))=1100米,每个需要整经的个数10260

÷

10(按10个盘头并经)=1026个,经纱用纱量:如胚布工艺上经纱甲纱每米需要纱量是86g,经纱甲纱总用纱量86g

×

1100米=94600g=94.6kg,按每个盘头1026根整完10个盘头。

19.浆纱:采用浆纱机对经纱进行浆纱、烘干,将调好的浆料导入浆槽,将浆料温度升到40℃,调整浆纱张力,再将烘干温度调到130℃。

20.并经:使用并经机将10个盘头并成一个盘头,注意经纱的张力要均匀。

21.穿综打筘:如工艺穿综按1.2.3.4.5.6顺穿,打筘按3根每筘7110

÷

2=3555筘。

22.织布:1、先选择喷水布机,织机幅宽190cm,将穿综打筘好的盘头拉到喷水织机上机;2、输纹版,就是将工艺单上纹版图输入织机内;3、先将穿综打筘好的盘头拉到喷水织机上机(1.喷水角100

°

;2.换纱角110

°

;3.先行角的设定为:涤纶15

°

;3.剪刀时间:23

°

~26

°

);4、调机,就是调整机台上机数据,如上机纬密等;5、织布,所有前道工序都没问题了,就可以织布了。

23.所述退浆采用冷堆和缸内退浆组合,且缸内退浆是在室温下成卷堆置24小时后将织物直接进染缸,具体的:所述冷堆步骤中的冷堆液为60g/l的片碱、20g/l的退浆剂tf

‑

127、18g/l的精练乳化剂120c、4g/l的渗透剂tf

‑

jfc以及适量水,所述冷堆液的温度为60℃。

24.所述缸内退浆步骤中的退浆液为40g/l的片碱、15g/l的退浆剂tf

‑

127、8g/l的精练乳化剂120c、4g/l的渗透剂tf

‑

jfc以及适量水,所述退浆液的温度为95℃,车速为30m/min,轧车压力为2.0kg。所述缸内退浆后将织物在阳离子翠蓝xf的染液中浸泡,浸泡8min后

取出看布面染色效果是否均匀,阳离子翠蓝xf为浙江龙盛集团提供。

25.所述染色采用溢流染色工艺,具体为:浴比1:10,以1.8℃/min升温至80℃并保温10min,再以1.0℃/min升温至125℃并保温60min,接着以2.0℃/min降温至75℃,然后直接排液,进冷水洗布再还原清洗。染液配方为:分散红s5bl100%:1.8%;分散黄e

‑

gl100%:1.5%;分散兰s

‑

3bl100%:0.5%;冰醋酸:2g/l;分散匀染剂tf

‑

212t:1.5%。

26.所述泼水定型具体为浸润定型液后过轧车再进入烘箱烘干,定型液为30g/l的防水剂hd

‑

575、25g/l的亲水柔软剂hd

‑

mu、5g/l的渗透剂hd

‑

jfc以及适量水;烘干温度为175℃,风量为1000cfm,车速为35m/min,超喂为3%。

27.实施例2

28.本实施例提供一种仿竹节机织面料的生产工艺,选用p75d/72f fd dty竹节纱作为经纱,p50d/72f sd dty竹节纱作为纬纱,织物工艺条件表参见表1,经整经、浆纱、并经和穿综打筘后上喷水织机进行织造成平纹组织,然后依次进行退浆、染色和泼水定型。其中成品经密174t,成品纬密142t。

29.整经:先预算出要织1000米胚布所需要的纱个数和用纱量,那么需整经长度1000

×

(1 10%(损耗))=1100米,每个需要整经的个数10260

÷

10(按10个盘头并经)=1026个,经纱用纱量:如胚布工艺上经纱甲纱每米需要纱量是86g,经纱甲纱总用纱量86g

×

1100米=94600g=94.6kg,按每个盘头1026根整完10个盘头。

30.浆纱:采用浆纱机对经纱进行浆纱、烘干,将调好的浆料导入浆槽,将浆料温度升到40℃,调整浆纱张力,再将烘干温度调到130℃。

31.并经:使用并经机将10个盘头并成一个盘头,注意经纱的张力要均匀。

32.穿综打筘:如工艺穿综按1.2.3.4.5.6顺穿,打筘按3根每筘7110

÷

2=3555筘。

33.织布:1、先选择喷水布机,织机幅宽190cm,将穿综打筘好的盘头拉到喷水织机上机;2、输纹版,就是将工艺单上纹版图输入织机内;3、先将穿综打筘好的盘头拉到喷水织机上机(1.喷水角100

°

;2.换纱角110

°

;3.先行角的设定为:涤纶15

°

;3.剪刀时间:23

°

~26

°

);4、调机,就是调整机台上机数据,如上机纬密等;5、织布,所有前道工序都没问题了,就可以织布了。

34.所述退浆采用冷堆和缸内退浆组合,且缸内退浆是在室温下成卷堆置24小时后将织物直接进染缸,具体的:所述冷堆步骤中的冷堆液为55g/l的片碱、25g/l的退浆剂tf

‑

127、15g/l的精练乳化剂120c、3g/l的渗透剂tf

‑

jfc以及适量水,所述冷堆液的温度为62℃。

35.所述缸内退浆步骤中的退浆液为45g/l的片碱、10g/l的退浆剂tf

‑

127、12g/l的精练乳化剂120c、3g/l的渗透剂tf

‑

jfc以及适量水,所述退浆液的温度为98℃,车速为25m/min,轧车压力为2.5kg。所述缸内退浆后将织物在阳离子翠蓝xf的染液中浸泡,浸泡5min后取出看布面染色效果是否均匀,阳离子翠蓝xf为浙江龙盛集团提供。

36.所述染色采用溢流染色工艺,具体为:浴比1:12,以2.0℃/min升温至85℃并保温12min,再以0.8℃/min升温至128℃并保温50min,接着以2.5℃/min降温至65℃,然后直接排液,进冷水洗布再还原清洗。染液配方为:分散红s5bl100%:1.8%;分散黄e

‑

gl100%:1.5%;分散兰s

‑

3bl100%:0.5%;冰醋酸:2g/l;分散匀染剂tf

‑

212t:1.5%。

37.所述泼水定型具体为浸润定型液后过轧车再进入烘箱烘干,定型液为35g/l的防

水剂hd

‑

575、20g/l的亲水柔软剂hd

‑

mu、3g/l的渗透剂hd

‑

jfc以及适量水;烘干温度为165℃,风量为1050cfm,车速为30m/min,超喂为5%。

38.实施例3

39.本实施例提供一种仿竹节机织面料的生产工艺,选用p75d/72f fd dty竹节纱作为经纱,p50d/72f sd dty竹节纱作为纬纱,织物工艺条件表参见表1,经整经、浆纱、并经和穿综打筘后上喷水织机进行织造成平纹组织,然后依次进行退浆、染色、泼水定型和复合tpu膜。其中成品经密174t,成品纬密142t,成品平方米重136g/

㎡

。

40.整经:先预算出要织1000米胚布所需要的纱个数和用纱量,那么需整经长度1000

×

(1 10%(损耗))=1100米,每个需要整经的个数10260

÷

10(按10个盘头并经)=1026个,经纱用纱量:如胚布工艺上经纱甲纱每米需要纱量是86g,经纱甲纱总用纱量86g

×

1100米=94600g=94.6kg,按每个盘头1026根整完10个盘头。

41.浆纱:采用浆纱机对经纱进行浆纱、烘干,将调好的浆料导入浆槽,将浆料温度升到40℃,调整浆纱张力,再将烘干温度调到130℃。

42.并经:使用并经机将10个盘头并成一个盘头,注意经纱的张力要均匀。

43.穿综打筘:如工艺穿综按1.2.3.4.5.6顺穿,打筘按3根每筘7110

÷

2=3555筘。

44.织布:1、先选择喷水布机,织机幅宽190cm,将穿综打筘好的盘头拉到喷水织机上机;2、输纹版,就是将工艺单上纹版图输入织机内;3、先将穿综打筘好的盘头拉到喷水织机上机(1.喷水角100

°

;2.换纱角110

°

;3.先行角的设定为:涤纶15

°

;3.剪刀时间:23

°

~26

°

);4、调机,就是调整机台上机数据,如上机纬密等;5、织布,所有前道工序都没问题了,就可以织布了。

45.所述退浆采用冷堆和缸内退浆组合,且缸内退浆是在室温下成卷堆置24小时后将织物直接进染缸,具体的:所述冷堆步骤中的冷堆液为60g/l的片碱、20g/l的退浆剂tf

‑

127、20g/l的精练乳化剂120c、5g/l的渗透剂tf

‑

jfc以及适量水,所述冷堆液的温度为60℃。

46.所述缸内退浆步骤中的退浆液为40g/l的片碱、12g/l的退浆剂tf

‑

127、10g/l的精练乳化剂120c、5g/l的渗透剂tf

‑

jfc以及适量水,所述退浆液的温度为95℃,车速为30m/min,轧车压力为2.0。所述缸内退浆后将织物在阳离子翠蓝xf的染液中浸泡,浸泡5min后取出看布面染色效果是否均匀,阳离子翠蓝xf为浙江龙盛集团提供。

47.所述染色采用溢流染色工艺,具体为:浴比1:10,以2.0℃/min升温至80℃并保温10min,再以1.0℃/min升温至130℃并保温50min,接着以2.0℃/min降温至70℃,然后直接排液,进冷水洗布再还原清洗。染液配方为:分散红s5bl100%:1.8%;分散黄e

‑

gl100%:1.5%;分散兰s

‑

3bl100%:0.5%;冰醋酸:2g/l;分散匀染剂tf

‑

212t:1.5%。

48.所述泼水定型具体为浸润定型液后过轧车再进入烘箱烘干,定型液为30g/l的防水剂hd

‑

575、20g/l的亲水柔软剂hd

‑

mu、5g/l的渗透剂hd

‑

jfc以及适量水;烘干温度为170℃,风量为1000cfm,车速为30m/min,超喂为4%。

49.所述复合tpu膜具体是在50℃~60℃下通过热熔胶机把水性热熔胶刮在tpu透明膜,厚度0.02mm,经过大轮把织物和tpu膜经热压贴合在一起,再放置12小时熟成后成品。表1:本发明实施例1

‑

3的织物工艺条件表

50.以上显示和描述了本发明创造的基本原理和主要特征及本发明的优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明创造精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内,本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。