1.本实用新型涉及饲养器具技术领域,具体地说,涉及一种带通长食槽的饲养笼具。

背景技术:

2.传统的养兔业多采用人工点式食槽喂料,即通过人工定时向每个兔笼内的食槽添加食料,这种饲喂方式耗费大量的人力,生产效率非常低下。采用养兔自动喂料机后,也基本采用点式食槽喂料,即通过喂料系统定时定量向每个兔笼内的食槽添加食料,这种饲喂方式存在喂料系统设备复杂,操作管理不方便,食槽无上盖,只能敞口喂料,容易污染、变质,清理卫生很难等多种问题。

3.实用新型专利cn 204146150 u公开了一种带有拉门的食槽,包括u型食槽,特点是u型食槽内侧面设置折弯滑道,可在滑道上滑动的拉门,拉门上面为固定采食口门,u型食槽的顶端设置连接用定位销孔,多段u型食槽组合时通过定位销孔安装平直。该食槽克服了食槽敞口喂料,容易污染、变质,清理卫生难问题,可以控制兔子采食时间,防止小兔钻入食槽,利于长食槽输送带式自动喂料的使用,操作简便。然而,其u型食槽的下部用于装配饲料输送带的部位的两侧槽壁都是平滑竖直的结构,装配在u型食槽内的饲料输送带的宽度若等于两侧槽壁的间距,则虽能防止料末从饲料输送带两侧滑落到u型食槽内,但饲料输送带的两侧边与两侧槽壁之间的摩擦力大,不仅会造成磨损严重,还会对饲料输送带的驱动电机要求很高。若要减小饲料输送带的两侧边与两侧槽壁之间的摩擦力,就必须缩小饲料输送带的宽度,这样就必然会导致料末从输送带的两侧边与两侧槽壁之间的缝隙落到u型食槽内,时间长了,就会有大量料末积聚在u型食槽内,影响饲料输送带的正常运转。因而,装配这种食槽的饲养笼具并不能为智能化自动喂养提供技术保证。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺陷,提供一种带通长食槽的饲养笼具,以解决上述技术问题。

5.为实现上述目的,本实用新型所采用的技术方案是:

6.一种带通长食槽的饲养笼具,包括若干个笼体单元拼接构成的笼体,其特征在于:所述笼体的采食区向外突出并悬空,在所述采食区的下方固定装配有通长食槽,所述通长食槽由若干个喂料食槽串接而成;所述喂料食槽包括槽底板和左、右两个槽壁,所述两个槽壁的上部分别向外折弯形成开口相对的滑道;两个开口相对的滑道内装配有受动力驱动能沿滑道滑动的拉板,所述拉板的两侧边卡入两侧的滑道内,且拉板两侧边的厚度与滑道的内高相匹配;所述拉板上沿其长度方向均匀设置有若干个采食口;所述槽底板上方的左、右槽壁内侧面上分别设置有倾斜的挡板;所述通长食槽内装配有受动力驱动沿通长食槽的长度方向绕长食槽循环运行的饲料输送带,所述饲料输送带的上行部分的两侧边位于挡板与槽底板形成的滑道内。

7.进一步地说,所述两个滑道的底部和槽底板的底面的中部分别设有连杆穿孔;构

成通长食槽的各个喂料食槽通过3个相互平行的连杆串接而成,3个连杆分别对应卡入3个连杆穿孔内,相邻两个喂料食槽之间留有漏末间隙。

8.再进一步说,所述两个槽壁的底部分别向下延伸后分别向内弯折形成第一托板、第二托板;所述饲料输送带的下行部分的两侧边位于第一托板、第二托板的上方。

9.再进一步说,所述采食区下方的笼体上均匀固定有若干个食槽托架,各个喂料食槽固定装配在食槽托架上。

10.再进一步说,与笼体的采食区相对的另一侧设有繁殖区,所述繁殖区的笼底板下沉,并装配有产箱。

11.更进一步说,每个笼体单元的采食区均设置有若干个纵向隔板。

12.有益效果:与现有技术相比,本实用新型的饲养笼具配备有新型结构设计的通长食槽,所述通长食槽的两个槽壁内侧面上分别设置有倾斜的挡板,装配时,饲料输送带的上行部分位于两个挡板与槽底板之间,只需要饲料输送带的两侧边分别位于两个挡板的底端与两侧槽壁的间隙部位,就能通过挡板有效防止大量料末落在槽底板上,而且,饲料输送带的两侧边不与两侧的槽壁接触,可大大减小饲料输送带的运行阻力,从而克服了现有技术的不足,为真正实现智能化自动喂养提供了技术保障。

附图说明

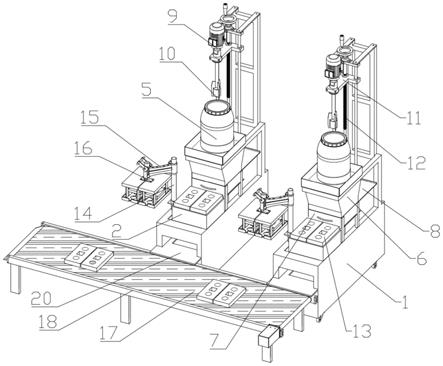

13.图1为实施例1的结构示意图;

14.图2为实施例2的结构示意图;

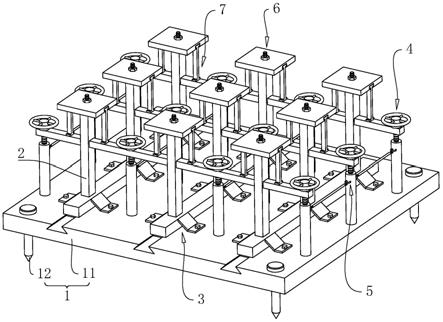

15.图3为本实用新型中所述通长食槽装配拉板和饲料输送带的结构示意图;

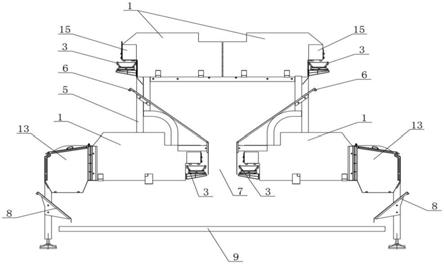

16.图4为本实用新型所述饲养笼具的实际应用的装配示意图;

17.图5为图4的后视图。

具体实施方式

18.下面结合附图和具体实施例对本实用新型做进一步的描述。

19.实施例1:

20.参照图1,本实施例所述带通长食槽的饲养笼具,包括若干个笼体单元拼接构成的笼体1,所述笼体1的采食区11向外突出并悬空,在所述采食区11的下方固定装配有通长食槽,所述通长食槽由若干个喂料食槽3串接而成。所述采食区11下方的笼体上均匀固定有若干个食槽托架12,各个喂料食槽3固定装配在食槽托架12上。

21.如图3所示,所述喂料食槽3采用塑料注塑成型,包括槽底板35和左、右两个槽壁,所述两个槽壁的上部分别向外折弯形成开口相对的滑道32。两个开口相对的滑道32内装配有受动力驱动能沿滑道32滑动的拉板2,所述拉板2的两侧边卡入两侧的滑道32内,且拉板2两侧边的厚度与滑道32的内高相匹配;所述拉板2上沿其长度方向均匀设置有若干个采食口21。

22.所述槽底板35上方的左、右槽壁内侧面上分别设置有倾斜的挡板33,所述挡板33的底端面为平面。所述通长食槽内装配有受动力驱动沿通长食槽的长度方向绕长食槽循环运行的饲料输送带4。所述饲料输送带4的上行部分的两侧边位于挡板33与槽底板35形成的滑道内。装配时,饲料输送带4的上行部分位于两个挡板33与槽底板35之间,只需要饲料输

送带4的两侧边分别位于两个挡板33的底端与两侧槽壁的间隙部位,就能通过挡板33有效防止料末落在槽底板35上,而且,饲料输送带4的两侧边不与两侧的槽壁接触,可大大减小饲料输送带4的运行阻力,避免驱动电机因负荷较重而过载,甚至损毁。

23.所述左、右两个槽壁的底部分别向下延伸后分别向内弯折形成第一托板34、第二托板37。所述饲料输送带4的下行部分的两侧边位于第一托板34、第二托板37的上方。

24.所述两个滑道32的底部和槽底板35的底面的中部分别设有连杆穿孔;构成通长食槽的各个喂料食槽3通过3个相互平行的连杆14串接而成,3个连杆14分别对应卡入3个连杆穿孔内,4个连杆14形成三点定位,连接更稳固。相邻两个喂料食槽3之间留有漏末间隙,这样,饲料输送带底部的少量料末可以从该漏末间隙中排出,并通过回带收集起来,以提高稳定性。

25.此外,每个笼体单元的采食区11均设置有若干个纵向隔板15。各个纵向隔板15将采食区均匀间隔为若干个采食间,这样,笼具内的牲畜仅能将头部伸入采食间进行采食,可以防止牲畜跳到采食区踩踏、排便,从而保证饲料输送带的饲料清洁和避免饲料浪费。

26.实施例2:

27.如图2所示,与实施例1相比,本实施例所述带通长食槽的饲养笼具的区别在于:与笼体1的采食区11相对的另一侧设有繁殖区,所述繁殖区的笼底板下沉,并装配有产箱13。

28.在实际养殖过程中,实施例1、2所述带通长食槽的饲养笼具的具体装配应用简述如下:

29.如图4、图5所示,在饲养笼具的两端分别设置笼具支架5,饲养笼具的长度根据养殖场的空间设定。饲养笼具设置上下两层,上层设置左右对称的两组实施例1所述的饲养笼具,其采食区位于外侧;下层设置左右对称的两组实施例2所述的饲养笼具,其采食区位于内侧,繁殖区位于外侧。

30.将上述的饲养笼具与自动喂料系统相配合,到了系统设定的兔子采食时间时,自动喂料系统将饲料投放在饲料输送带4上,由饲料输送带4将饲料运送至每个笼体1的采食区11;拉板2的初始状态是其采食口21与笼体1各个笼体单元的采食口错位,此时,兔子无法采食,当饲料输送带4停止运行时,通过拉板2的驱动电机,推动拉板2,使其采食口21与笼体1各个笼体单元的采食口冲齐,露出饲料,供兔子采食;兔子采食完毕后,通过拉板2的驱动电机,拉回拉板2,使其复位,其采食口21与笼体1各个笼体单元的采食口错位。再启动饲料输送带4,将未吃完的饲料输送至余料回收仓中。

31.下层的两组饲养笼具的之间设置落粪通道7,贴近地面的部位装配清粪带9,上层的两组饲养笼具下方设置相互对称的倾斜的接粪板6,两个接粪板6的底边分别与落粪通道7的两侧边顶部相对接,上层饲养笼具内的兔子排出的粪便通过接粪板6滑落,再经由落粪通道7落在清粪带9上;下层两组饲养笼具的产箱下方分别固定有倾斜的挡粪板8,产箱13内兔子排出的粪便先落在挡粪板8上,再滑落在清粪带9上;下层两组饲养笼具内的兔子排出的粪便则直接落在清粪带9上,定时启动清粪带9,将粪便运出清理。

32.以上显示和描述了本实用新型的基本原理、主要特征和技术特点。本领域技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由权利要

求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。