1.本发明涉及一种涡旋压缩机,更具体地,涉及一种用于涡旋压缩机的轴向柔性安装机构。

背景技术:

2.本部分的内容仅提供了与本发明相关的背景信息,其可能并不构成现有技术。

3.涡旋压缩机可以应用于例如制冷系统、空调系统和热泵系统中。涡旋压缩机包括用于压缩工作流体(例如制冷剂)的压缩机构、用于支承压缩机构的主轴承座、用于驱动压缩机构的旋转轴以及用于驱动旋转轴旋转的马达。压缩机构包括定涡旋和相对于定涡旋平动绕动的动涡旋。定涡旋和动涡旋均包括端板和从端板的一侧延伸的螺旋叶片。当动涡旋相对于定涡旋绕动时,定涡旋和动涡旋的螺旋叶片之间形成体积从径向外侧向径向内侧逐渐减小的一系列移动的压缩腔,由此压缩工作流体。

4.在涡旋压缩机正常运行时,定涡旋和动涡旋中的一者的螺旋叶片的稍端与另一者的端板之间需要达到良好密封。另一方面,例如,在涡旋压缩机的压缩腔内的压力过高时,螺旋叶片可以与端板分离以卸载高压流体,从而避免压缩机构受到损害。

5.为此,通过轴向柔性安装机构将定涡旋安装至主轴承座,使得定涡旋可以相对于动涡旋轴向移动一定距离。轴向柔性安装机构通常包括紧固件和位于紧固件外侧的套筒。紧固件插入定涡旋的凸耳的安装孔中以将定涡旋螺纹连接至主轴承座。套筒也插入定涡旋的安装孔中并且设置在紧固件头部与主轴承座之间,使得紧固件头部与定涡旋的凸耳之间存在一定间隙以供定涡旋的轴向移动。紧固件通常为螺钉、螺栓等。

6.然而,在涡旋压缩机的运行过程中,随着旋转速度的增大,套筒发生滑动的风险大大增加。另外,螺栓也会发生松脱甚至断裂的现象,主轴承座与螺栓连接的位置也存在破裂的风险。而且,套筒的滑动风险与螺栓的断裂风险是相对矛盾的,两者常常很难兼顾,因此螺栓连接部的结构设计已经成为了具有轴向柔性的变频压缩机的设计瓶颈。

技术实现要素:

7.本公开提供一种能够同时降低套筒的滑动风险以及螺栓、主轴承座的破裂失效风险的涡旋压缩机。在根据本公开的涡旋压缩机中,套筒的滑动风险和螺栓的断裂风险之间的矛盾被消除,使得螺栓连接部的结构设计不再是轴向柔性的变频压缩机的设计瓶颈。

8.根据本公开的一个方面,提供了一种涡旋压缩机,包括压缩机构,压缩机构包括定涡旋和动涡旋,动涡旋构造成能够相对于定涡旋绕动以对工作流体进行压缩;壳体,壳体限定容纳压缩机构的内部空间;主轴承座,主轴承座固定至壳体并且支撑动涡旋;以及轴向柔性安装机构,经由轴向柔性安装机构将定涡旋连接至主轴承座,使得定涡旋能够沿轴向方向移动预定距离,轴向柔性安装机构包括:具有头部的紧固件;设置在紧固件外周的套筒;以及沿轴向至少部分地设置在紧固件的头部与套筒之间的垫板部,垫板部能够与壳体接合,使得壳体能够向垫板部提供径向支撑。

9.可选地,垫板部与壳体刚性连接,或者,垫板部与壳体之间形成间隙配合,使得垫板部在套筒受到的径向载荷达到预定值时与壳体接合。其中刚性连接包括与壳体直接地焊接、零过盈配合或铆接或者包括通过其他部件与壳体间接地固定连接。

10.可选地,垫板部包括本体部分和从本体部分的径向外侧向外延伸凸缘部分,本体部分设置有供紧固件穿过的孔,凸缘部分构造成能够与壳体接合。

11.可选地,凸缘部分构造为从本体部分径向向外延伸并且具有径向外侧壁,径向外侧壁构造成能够与壳体进行径向接合。

12.可选地,凸缘部分构造为包括径向延伸部分和轴向延伸部分,径向延伸部分从本体部分沿径向向外延伸,轴向延伸部分从径向延伸部分沿轴向朝向远离紧固件的连接至主轴承座的螺纹部的方向延伸,并且轴向延伸部分的末端具有连接端部,连接端部构造成能够与壳体进行轴向或径向接合。

13.可选地,多个紧固件共用一个垫板部,垫板部构造为多个本体部分和多个凸缘部分均被连接部相互连接的单个整体式圆环形构件。

14.可选地,多个紧固件中的每个紧固件均对应设置有一个垫板部,垫板部包括一个本体部分和一个凸缘部分。

15.可选地,每个垫板部的凸缘部分从本体部分向外延伸的延伸方向偏离径向方向。

16.可选地,垫板部与紧固件形成为一体或分体,并且在垫板部与紧固件形成为分体的情况下,垫板部的本体部分与紧固件形成间隙配合。

17.可选地,垫板部还包括沿轴向朝向紧固件的连接至主轴承座的螺纹部延伸的筒状部,筒状部的轴向自由端面与定涡旋在轴向上存在间隙,以限定定涡旋沿轴向移动的预定距离。

18.可选地,筒状部为中空筒状部从而限定容纳至少部分套筒的空间。

19.可选地,垫板部的筒状部与套筒形成间隙配合。

20.从下文的详细描述中,本发明的其它应用领域将变得更为明显。应该理解的是,这些详细描述和具体示例,虽然示出了本发明的优选实施例,但是它们旨在为了示例性说明的目的,而非试图限制本发明。

附图说明

21.通过以下参照附图的描述,本发明的一个或多个实施方式的特征和优点将变得更加容易理解,在附图中:

22.图1为现有的涡旋压缩机的局部纵剖视图;

23.图2为图1中的a部分的放大细节图,其中示出了轴向柔性安装机构;

24.图3为根据本公开第一实施方式的涡旋压缩机的局部纵剖视图,其中示出了轴向柔性安装机构;

25.图4a和图4b分别为根据本公开第一实施方式的涡旋压缩机的轴向柔性安装机构中的垫板部的俯视立体示意图和仰视立体示意图;

26.图5为根据本公开第一实施方式的涡旋压缩机的轴向柔性安装机构中的垫板部的受力情况的示意图;

27.图6为根据本公开第二实施方式的涡旋压缩机的局部纵剖视图,其中示出了轴向

柔性安装机构;

28.图7a为根据本公开第三实施方式的涡旋压缩机的局部纵剖视图,其中示出了轴向柔性安装机构;

29.图7b为图7a中的b部分的放大细节图;

30.图8a和图8b分别为根据本公开第一实施方式的变形例的垫板部的立体示意图和安装有该垫板部的涡旋压缩机的压缩机构的俯视图;

31.图9a和图9b根据本公开第四实施方式的涡旋压缩机的局部纵剖视图以及轴向柔性安装机构中的螺栓的立体示意图;

32.图10a和图10b根据本公开第四实施方式的变形例的涡旋压缩机的局部纵剖视图以及轴向柔性安装机构中的螺栓的立体示意图;以及

33.图11a、图11b和图11c分别为现有的套筒、螺栓以及轴向柔性安装机构在压缩机运行过程中受力情况的示意图。

具体实施方式

34.现在将参照附图更全面地描述示例性实施方式。

35.提供示例性实施方式以使得本公开将是详尽的并且将向本领域技术人员更全面地传达范围。阐述了许多具体细节比如具体部件、装置和方法的示例,以提供对本公开的各实施方式的透彻理解。对本领域技术人员而言将清楚的是,不需要采用具体细节,示例性实施方式可以以许多不同的形式实施,并且也不应当理解为限制本公开的范围。在一些示例性实施方式中,不对公知的过程、公知的装置结构和公知的技术进行详细的描述。

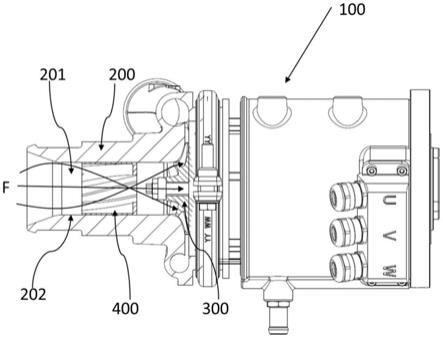

36.下面参照图1来描述涡旋压缩机10的总体结构。如图所示,压缩机10包括压缩机构、马达、旋转轴(也可以称为驱动轴或曲轴)7、主轴承座5以及限定容纳压缩机构的内部空间的壳体。壳体包括压缩机的大致筒状的壳体本体1、壳体顶盖、消音盖等。

37.压缩机构包括定涡旋2和动涡旋3。马达构造成使旋转7旋转,接着,旋转轴7驱动动涡旋3相对于定涡旋2绕动运动(即,动涡旋的中心轴线绕定涡旋的中心轴线运动,但是动涡旋不会绕其中心轴线旋转)以压缩工作流体。

38.定涡旋2可以以任何合适的方式相对于壳体本体1固定,如图示的通过螺栓固定地安装至主轴承座5,后面将详细描述。定涡旋2可以包括定涡旋端板22和从定涡旋端板22的一侧延伸的定涡旋叶片24。如图2所示,定涡旋2还具有从其径向最外侧的外周面径向向外延伸的凸耳26。凸耳26中设置有安装孔,用于接收轴向柔性安装机构从而连接至主轴承座5。

39.动涡旋3可以包括动涡旋端板32、形成在动涡旋端板32一侧的动涡旋叶片34和形成在动涡旋端板32另一侧的毂部31。定涡旋叶片24与动涡旋叶片34能够彼此接合,使得当涡旋压缩机运行时在定涡旋叶片24和动涡旋叶片34之间形成一系列体积在从径向外侧向径向内侧逐渐减小的移动的压缩腔,从而实现对工作流体的压缩。毂部31与旋转轴4的偏心曲柄销接合并被偏心曲柄驱动。

40.主轴承座5适于支承动涡旋3的动涡旋端板32。动涡旋端板32在主轴承座5的支承面上绕动。主轴承座5可以通过任何合适地方式相对于涡旋压缩机10的壳体本体1固定。

41.为了实现流体的压缩,定涡旋2和动涡旋部件3之间需要有效密封。

42.一方面,在涡旋压缩机正常运行时,定涡旋2的螺旋叶片24的侧表面与动涡旋3的螺旋叶片34的侧表面之间也需要径向密封。二者之间的这种径向密封通常借助于动涡旋3在运转过程中的离心力以及旋转轴7提供的驱动力来实现。当不可压缩的异物(诸如固体杂质以及液态制冷剂)进入压缩腔中而卡在螺旋叶片24和34之间时,螺旋叶片24和34能够暂时沿径向彼此分开以允许异物通过,由此防止对螺旋叶片24和34造成损坏,从而为涡旋压缩机10提供了径向柔性。

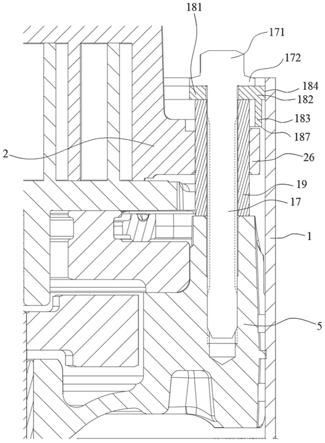

43.另一方面,在涡旋压缩机正常运行时,定涡旋2的螺旋叶片24的顶端与动涡旋3的端板32之间以及动涡旋3的螺旋叶片34的顶端与定涡旋2的端板22之间需要轴向密封。当涡旋压缩机的压缩腔中的压力过大时,压缩腔中的流体将通过定涡旋2的螺旋叶片24的顶端与动涡旋3的端板32之间的间隙以及动涡旋3的螺旋叶片34的顶端与定涡旋2的端板22之间的间隙泄漏到低压侧以实现卸载,从而为涡旋压缩机10提供了轴向柔性。

44.为了提供轴向柔性,通过轴向柔性安装机构将定涡旋2安装至主轴承座5。参见图2,主轴承座5在其径向最外侧设置有沿轴向延伸的凸台51,凸台51在轴向上与相应的定涡旋2的凸耳26对准。轴向柔性安装机构包括螺栓7和位于螺栓7外周的套筒9。螺栓7和套筒9之间形成间隙配合。螺栓7具有杆部、位于杆部的一端的头部71以及位于杆部的另一端的螺纹部。螺纹部构造成能够旋拧至主轴承座5的凸台51的螺纹孔中。螺栓7还具有从头部71的外周面沿径向向外延伸而形成的止挡部72。止挡部72的下表面与凸耳26的上表面261之间形成间隙配合。套筒9也接收在定涡旋2的凸耳26的安装孔中并且套筒9的下端面与凸台51的上表面之间形成间隙配合。也就是说,套筒9位于止挡部72与主轴承座5的凸台51的上表面之间,由此限定头部71和止挡部72的位置。止挡部72的下表面与凸耳26的上表面261之间可以预留一定的间隙,使得定涡旋2在轴向上能够移动预定距离,从而为涡旋压缩机10提供轴向柔性。

45.在动涡旋3相对于定涡旋2绕动时,由于向心加速度而产生了叶片侧面接触,并产生作用于套筒9的作用力f

导

,该作用力f

导

使得套筒9产生滑动的风险。另一方面,该作用力f

导

经由套筒9对螺栓7施加载荷,可能造成螺栓7的松动甚至断裂失效。主轴承座5的凸台51由于与螺栓7连接,也存在破裂的风险。

46.本公开旨在降低轴向柔性安装机构中的套筒的滑动风险的同时降低螺栓松动甚至断裂的风险,并且旨在降低主轴承座的凸台的破裂风险。

47.图3示出了根据本发明的第一实施方式的涡旋压缩机的局部纵剖视图。其中,涡旋压缩机包括壳体本体1、定涡旋2、主轴承座5和轴向柔性安装机构等。轴向柔性安装机构包括螺栓17、位于螺栓17外周的套筒19和沿轴向至少部分地设置在螺栓17的头部171与套筒19之间的垫板部18。壳体本体1、定涡旋2、主轴承座5、螺栓17、套筒19的结构等与上文描述的现有的涡旋压缩机类似,因此不再赘述。参见图4a和图4b,在第一实施方式中,垫板部18构造为单个整体式圆环形构件,多个螺栓17(图中示出为4个)共用一个垫板部18。垫板部18包括多个本体部分181和从本体部分181的径向外侧向外延伸的多个凸缘部分182。在本体部分181上与螺栓以及凸耳26中的安装孔相对应的位置处设置有供螺栓17穿过的孔185(在图4a、4b中示出为四个孔,对应于涡旋压缩机一共具有四个轴向柔性安装机构),也就是说,本体部分181围绕螺栓17设置,并且各本体部分181通过连接部188互相连接。凸缘部分182从本体部分181沿径向向外延伸,并且各凸缘部分182也通过连接部188互相连接。各本体部

分181和各凸缘部分182均通过连接部分188互相连接而形成单个整体式圆环构型。凸缘部分182的延伸末端具有径向外侧壁184。另外,垫板部18还具有从本体部分181的下表面围绕孔185沿轴向延伸的筒状部183。

48.参见图3,当垫板部18安装在轴向柔性安装机构中时,垫板部18的本体部分181的上表面与从螺栓14的头部141的外周沿径向向外延伸而形成的止挡部142的下表面之间形成间隙配合,垫板部18的本体部分181的下表面与套筒16的上端面之间形成间隙配合。本领域技术人员可以理解的是,此处的间隙配合包含两个表面能够互相接触的情况。螺栓14的杆部依次穿过垫板部18的孔185以及套筒19而插入主轴承座5的螺纹孔中。另外,垫板部18的筒状部183从本体部分181的下表面沿轴向朝向定涡旋2的凸耳26的上表面(即与套筒19配合的相对表面)延伸,并且筒状部183的轴向自由端面187与凸耳26的上表面之间可以预留一定的间隙(即轴向自由端面187与定涡旋2在轴向上的间隙),从而提供定涡旋2在轴向上能够移动的预定距离。筒状部183围绕出容纳一部分套筒16的空间186,套筒16的至少一部分(包含上端面的部分)插入筒状部183内。如图4a和图4b所示,筒状部183可以不是完整的中空圆筒形,而是呈现径向内侧的部分壁缺失的形状,从而节省安装空间。另外,凸缘部分182的径向外侧壁184与壳体本体1刚性连接,通常为径向接合。在本公开中,刚性连接包括但不限于以下方式:与壳体本体1直接地焊接、零过盈配合或铆接或者通过其他部件与壳体本体1间接地固定连接。

49.下面通过与图11a、图11b和图11c所示的现有的套筒、螺栓以及轴向柔性安装机构在压缩机运行过程中受力情况进行对比来说明根据本公开的第一实施方式的套筒、螺栓以及轴向柔性安装机构受力情况的变化,从而说明本公开降低套筒的滑动风险、螺栓及主轴承座的破坏风险的效果。

50.参见图11a,在动涡旋3相对于定涡旋2绕动时,产生了作用于套筒9的径向作用力f

导

,同时,套筒9的上端面受到螺栓7作用的径向的摩擦力f1,套筒9的下端面受到主轴承座5的凸台51作用的径向的摩擦力f2。另外,套筒9在轴向上受到螺栓7和凸台51作用的一对预紧力f

预

。随着动涡旋3运动速度的增大,作用力f

导

增大,从而导致摩擦力f1和f2增大,使得套筒9滑动的风险增大。另一方面,参见图11b,螺栓7受到套筒9的上端面施加的反向摩擦力f1,摩擦力f1的增大也会导致螺栓7与凸台51连接的端部处的弯矩m和应力增大,增大了螺栓7的断裂失效的风险。对于轴向柔性安装机构整体而言,参见图11c,作用于轴向柔性安装机构整体的径向作用力f

导

会对主轴承座5的凸台51带来弯矩m和应力,使得主轴承座5存在破裂的风险。由于作用于套筒9的作用力f

导

通常大部分分配给套筒9的下端面的摩擦力f2,因此为了降低套筒9的滑动风险通常希望减小摩擦力f2。但摩擦力f2的减小往往会相应地导致套筒9的上端面承受的摩擦力f1的增大,这会导致螺栓7断裂失效的风险增大,因此设计人员经常需要平衡套筒9的滑动风险和螺栓7的断裂失效风险。

51.本公开通过在螺栓17的头部171和套筒19之间增设与壳体本体1刚性连接的垫板部18,不仅能够降低套筒9的滑动风险,还能够同时降低螺栓7及主轴承座5的破裂失效风险。参见图5,垫板部18(主体部分181)的下表面受到套筒19的上端面施加反向摩擦力f1,但该反向摩擦力f1由壳体本体1对垫板部18的支撑力平衡。因此,对于套筒19而言,作用力f

导

能够更多地分配给套筒19的上端面的摩擦力f1,使得套筒19的下端面的摩擦力f2减小,从而降低了套筒19的滑动风险。另一方面,由于垫板部18受到套筒19的反向摩擦力f1被壳体本

体1对垫板部18的支撑力平衡,垫板部18几乎不对螺栓17产生径向作用力,因此螺栓17几乎仅受到轴向方向上的预紧力f

预

,断裂失效的风险也极大地降低。对于轴向柔性支撑机构整体而言,由于作用于轴向柔性安装机构整体的径向作用力f

导

很大程度上被壳体本体1的支撑力平衡,因此对主轴承座5的凸台51带来弯矩m和应力也极大地减小。

52.图6示出了根据本发明的第二实施方式的涡旋压缩机的局部纵剖视图。与图3至图5中示出的根据本发明的第一实施方式的涡旋压缩机类似,根据本发明的第二实施方式的涡旋压缩机包括壳体本体1、定涡旋2、主轴承座5和轴向柔性安装机构等,轴向柔性安装机构包括螺栓27、位于螺栓27外周的套筒29和至少部分设置在螺栓27和套筒29之间的垫板部28。在第二实施方式中,定涡旋2、主轴承座5、螺栓27、套筒29的结构、位置等与上文描述的第一实施方式的涡旋压缩机类似,因此不再赘述。

53.在第二实施方式中,垫板28包括本体部分281和凸缘部分282。本体部分281与第一实施方式中的本体部分181类似,设置有供螺栓27穿过的孔。而凸缘部分282不仅包括沿径向向外延伸的径向延伸部分2821,还包括沿轴向朝向远离螺栓27的螺纹部的方向延伸的轴向延伸部分2822,轴向延伸部分2822的末端构造为用于与壳体本体1刚性连接的连接端部2823。连接端部2823可以如图6中所示的与壳体本体1进行轴向接合,也可以与壳体本体1进行径向接合。本体部分281和凸缘部分282的径向延伸部分2821设置在螺栓27的头部271和套筒29之间。另外,垫板部28还具有从本体部分281的下表面沿轴向朝向定涡旋2的凸耳26的上表面延伸的筒状部283。筒状部283的自由端面287与凸耳26的上表面之间可以预留一定的间隙,从而提供定涡旋2在轴向上能够移动的预定距离。

54.第二实施方式不仅能够实现与第一实施方式类似的降低套筒滑动风险、降低螺栓与主轴承座破裂风险的效果,尤其是针对垫板部28与壳体本体1通过焊接的方式刚性连接时也是特别有利的。例如在第一实施方式中,垫板部18的凸缘部分182仅从本体部分181沿径向朝向壳体本体1延伸,其径向外侧壁184与壳体本体1焊接连接,焊接点与螺栓17和套筒19十分接近,容易在焊接过程中引起螺栓17和套筒19的热变形。而在第二实施方式中,垫板部28通过凸缘部分282的轴向延伸部分2822使得连接端部2823远离螺栓27和套筒29,减小在焊接连接端部2823和壳体本体1的过程中产生的热量对螺栓27和套筒29的影响。另外,由于连接端部2823远离螺栓27和套筒29,也能够在采用铆接等方式接合连接端部2823和壳体本体1时留出更多的安装空间。

55.图7a和图7b示出了根据本发明的第三实施方式的涡旋压缩机的局部纵剖视图。与图3至图5中示出的根据本发明的第一实施方式的涡旋压缩机类似,根据本发明的第三实施方式的涡旋压缩机包括壳体本体1、定涡旋2、主轴承座5和轴向柔性安装机构等,轴向柔性安装机构包括螺栓37、位于螺栓37外周的套筒39和至少部分设置在螺栓37和套筒39之间的垫板部38。在第三实施方式中,定涡旋2、主轴承座5、螺栓37、套筒39的结构、位置等与上文描述的第一实施方式的涡旋压缩机类似,因此不再赘述。

56.在第三实施方式中,垫板38包括本体部分381和凸缘部分382。本体部分381与第一实施方式中的本体部分181类似,设置有供螺栓37穿过的孔,本体部分381和凸缘部分382设置在螺栓37的头部371与套筒39之间。垫板部28还具有从本体部分381的下表面沿轴向朝向定涡旋2的凸耳26的上表面延伸的筒状部383。筒状部383的自由端面387与凸耳26的上表面之间可以预留一定的间隙,从而限定定涡旋2在轴向上能够移动的预定距离。凸缘部分282

沿径向朝向壳体本体1延伸并且具有径向外侧壁384。与第一实施方式不同的是,径向外侧壁384不与壳体本体1刚性连接,而是与壳体本体1形成间隙配合。需要注意的是,这里的间隙配合是所谓的小间隙配合,特别地,指径向外侧壁384与壳体本体1之间存在极小的间隙或者径向外侧壁384与壳体本体1接触但接触面上不产生任何力。

57.当动涡旋3相对于定涡旋2绕动时,在套筒39受到的径向载荷较小的情况下,螺栓37仅具有较小的形变量,垫板部38不与壳体本体1发生接触,壳体本体1不会对垫板部38产生径向支撑力,那么垫板部38也就不会分担套筒39所承受的径向载荷。当然,在这种情况下,套筒39滑动的风险以及螺栓37、主轴承座5破裂失效的风险本身也是比较低的。当套筒39受到的径向载荷达到预定值时,此时套筒39滑动的风险以及螺栓37、主轴承座5破裂失效的风险较大,螺栓37产生较大的形变量,使得垫板部38(径向外侧壁384)与壳体本体1发生接触,壳体本体1对垫板部38产生径向支撑力,因此垫板部38开始参与分担套筒39所承受的径向载荷,从而降低了套筒39滑动的风险以及螺栓37、主轴承座5破裂失效的风险。

58.与第一、二实施方式中的将垫板部与壳体本体刚性连接相比,第三实施方式中垫板部38与壳体本体1间隙配合的方式更加容易进行制造和安装。第三实施方式在保证降低套筒滑动的风险以及螺栓、主轴承座破裂失效的风险的效果的同时,还简化了制造、安装工艺,适用范围更广。

59.图8a和图8b示出了根据本发明的第一实施方式的变形例的垫板部48。不同于图4a和图4b中示出的单个整体式圆环形的垫板部18,变形例中的垫板部48设置有多个。垫板部48的数量与轴向柔性安装机构(螺栓47)的数量一致,每个螺栓47对应设置有一个垫板部48。每个垫板部48包括一个本体部分481和一个凸缘部分482,本体部分481构造为围绕螺栓47的圆环形状,在本体部分481上设置有供螺栓47穿过的孔485。凸缘部分482从本体部分481向外延伸而构成悬臂形状,其延伸方向可以偏离径向方向。凸缘部分482的延伸末端具有径向外侧壁484。径向外侧壁484与壳体本体1刚性连接或间隙配合。另外,垫板部48还具有从本体部分481的下表面围绕孔485沿轴向朝向定涡旋2的凸耳26的上表面延伸的筒状部483。

60.该变形例的垫板部48采用与第一实施方式类似的与螺栓、套筒之间形成间隙配合的方式安装,并且同样可以通过筒状部483的自由端面与主轴承座的凸耳的上表面之间的预留间隙来控制定涡旋轴向移动的距离。与第一实施方式中的单个整体式圆环形的垫板部18相比,该变形例的垫板部48由于采用分体构型,更加容易进行制造和安装,适用范围更广。另一方面,由于垫板部48的凸缘部分482的延伸方向可以偏离径向方向,凸缘部分482的用于与壳体本体1接合的径向外侧壁484可以在一定程度上远离螺栓和套筒,由此减小例如焊接时所产生的热量对螺栓和套筒产生影响。再者,在安装垫板部48的过程中,可以通过旋转垫板部48使得垫板部48到达期望的位置,例如适于焊接径向外侧壁484和壳体本体1的位置或者径向外侧壁484与壳体本体1形成零过盈配合的位置,因此降低了对垫板部48的精度要求,更加方便生产且可以适用于更多型号的涡旋压缩机。

61.图9a示出了根据本发明的第四实施方式的涡旋压缩机的局部纵剖视图。与图3至图5中示出的根据本发明的第一实施方式的涡旋压缩机类似,根据本发明的第四实施方式的涡旋压缩机包括壳体本体1、定涡旋2、主轴承座5和轴向柔性安装机构等,轴向柔性安装机构包括螺栓57、位于螺栓57外周的套筒59和设置在螺栓57的头部571和套筒59之间的垫

板部58。在第四实施方式中,定涡旋2、主轴承座5、套筒59的结构、位置等与上文描述的第一实施方式的涡旋压缩机类似,因此不再赘述。

62.参见图9b,在第四实施方式中,垫板部58不是单独的部件,而是与螺栓57形成为一体。具体地,垫板部58由螺栓57的从头部571的外周沿径向向外延伸的止挡部572和从止挡部572的下表面沿轴向朝向定涡旋2的凸耳26的上表面延伸的筒状部583构成。止挡部572具有径向外侧壁584,径向外侧壁584与壳体本体1刚性连接或间隙配合。筒状部583的自由端面587与套筒59的上端面形成间隙配合,并且与定涡旋2的凸耳26的上表面之间预留一定的间隙,以提供定涡旋2沿轴向移动的距离。

63.相较于垫板部与螺栓分别为独立的构件的实施方式,第四实施方式中垫板部58由于与螺栓57形成为一体,因此减少了部件数量、简化了安装、维修过程。对于现有的涡旋压缩机,仅需要替换螺栓即可以获得能够降低套筒滑动风险以及螺栓失效风险的效果。

64.图10a示出了根据本发明的第四实施方式的变形例的涡旋压缩机的局部纵剖视图。与图10a中示出的根据本发明的第四实施方式的涡旋压缩机类似,根据该变形例的涡旋压缩机包括壳体本体1、定涡旋2、主轴承座5和轴向柔性安装机构等,轴向柔性安装机构包括螺栓67、位于螺栓67外周的套筒69和至少部分设置在螺栓67的头部671和套筒69之间的垫板部68。在该变形例中,定涡旋2、主轴承座5、套筒69的结构、位置等与上文描述的第四实施方式的涡旋压缩机类似,因此不再赘述。

65.参见图10b,与第四实施方式类似,垫板部68不是单独的部件,而是与螺栓67形成为一体。具体地,垫板部68由螺栓67的从头部671的外周沿径向向外延伸的止挡部672和从止挡部672的下表面沿轴向朝向定涡旋2的凸耳26的上表面延伸的筒状部683构成。止挡部672具有径向外侧壁684,径向外侧壁684与壳体本体1刚性连接或间隙配合。筒状部683构造为中空筒状部从而限定出用于容纳一部分套筒69的空间。也就是说,套筒69的一部分(具有上端面的部分)插入筒状部683内部并与筒状部683的内壁形成间隙配合。筒状部683的自由端面687与定涡旋2的凸耳26的上表面之间预留一定的间隙,以提供定涡旋2沿轴向移动的距离。

66.由于套筒69的一部分插入筒状部683内部并且与筒状部683形成间隙配合,因此该变形例能够更加容易地实现螺栓、套筒的安装对准。另外,当套筒69受到径向载荷时,还能够更加容易地将径向载荷传递至螺栓67并通过与螺栓67形成为一体的垫板部68与壳体本体1的接合来平衡。

67.在以上描述的实施方式中,通过增设垫板部并使垫板部与壳体本体刚性连接或间隙配合,实现降低套筒滑动风险以及螺栓、主轴承座破裂风险的效果。然而,本领域技术人员可以想到的是,垫板部也可以与除壳体本体之外的其他壳体部分刚性连接或间隙配合来实现同样的目的,例如壳体顶盖、消音盖等。本领域技术人员也可以想到的是,轴向柔性安装机构中的用于连接定涡旋与主轴承座的构件也不限于螺栓,而可以是螺钉或其他任何能够实现相似作用的紧固件。

68.通过对现有的涡旋压缩机以及第一实施方式中的涡旋压缩机进行有限元模拟分析得出,在套筒受到相同的径向载荷的情况下,垫板部的设计可以有效地减小引发套筒滑动的力和轴向柔性机构受到的弯矩。其中,在垫板部与壳体本体过盈配合的方案中,引发套筒滑动的力降低至现有的无垫板部设计的方案中的72%,轴向柔性机构受到的弯矩降低至

现有的无垫板部设计的方案中的30%;在垫板部与壳体本体焊接的方案中,引发套筒滑动的力降低至现有的无垫板部设计的方案中的82%,轴向柔性机构受到的弯矩降低至现有的无垫板部设计的方案中的16%。因此,根据本公开的涡旋压缩机能显著改善套筒滑动、螺栓及主轴承座破裂失效的问题。

69.虽然已经参照示例性实施方式对本发明进行了描述,但是应当理解,本发明并不局限于文中详细描述和示出的具体实施方式,在不偏离权利要求书所限定的范围的情况下,本领域技术人员可以对示例性实施方式做出各种改变。还应理解的是,在技术方案不矛盾的情况下,各个实施方式的特征可以相互结合或者可以省去。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。