1.本发明涉及加氢技术领域,具体地涉及一种加氢系统及加氢方法。

背景技术:

2.目前,国内的加氢站主要采用管束车运输的压缩氢气作为气源,通过压缩机将氢气存储至站内高压储罐,当有加注需求时,通过储罐对待加氢设备(例如燃料电池车辆)进行降压加氢。

3.然而,上述加氢站形式,由于管束车内氢气的初始压力(约为20mpa)低于储罐压力(35mpa以上),运行过程中必须采用压缩机持续从管束车取氢向储罐补充,这导致加氢站日加注量严重受制于压缩机排量和管束车气源压力,如果要实现更高的日加注能力(例如每天1000kg以上),必须采用大排量压缩机和大容量储罐;而且对于管束车内氢气的利用率较低,不利于加氢站供氢成本的降低。

技术实现要素:

4.本发明的目的是提供一种加氢系统及加氢方法,以解决现有加氢站日加注能力低、管束车内氢气利用率低的问题。

5.为了实现上述目的,本发明第一方面提供一种加氢系统,所述加氢系统包括作为气源的管束车组和用于为待加氢设备加氢的加氢机,所述管束车组包括至少一辆管束车以及设置于所述至少一辆管束车上的至少两组供氢管束,所述供氢管束内储存有氢气且该氢气的初始压力大于所述待加氢设备的最高储氢压力,至少两组所述供氢管束的出气口分别与所述加氢机的进气口连通,所述加氢系统还包括分别用于控制每组所述供氢管束与所述加氢机通断的阀门。

6.可选地,所述管束车组包括一辆所述管束车以及设置在该管束车上的两组所述供氢管束,两组所述供氢管束分别为第一组供氢管束和第二组供氢管束,其中:

7.所述第一组供氢管束的出气口通过第一连通管路与所述加氢机的进气口连通,所述第一连通管路上设置有用于控制所述第一连通管路通断的第一阀门;

8.所述第二组供氢管束的出气口通过第二连通管路与所述加氢机的进气口连通,所述第二连通管路上设置有用于控制所述第二连通管路通断的第二阀门。

9.可选地,所述管束车组包括两辆所述管束车和两组所述供氢管束,两辆所述管束车分别为第一管束车和第二管束车,两组所述供氢管束分别为第一组供氢管束和第二组供氢管束,其中:

10.所述第一组供氢管束设置在所述第一管束车上,所述第一组供氢管束的出气口通过第一连通管路与所述加氢机的进气口连通,所述第一连通管路上设置有用于控制所述第一连通管路通断的第一阀门;

11.所述第二组供氢管束设置在所述第二管束车上,所述第二组供氢管束的出气口通过第二连通管路与所述加氢机的进气口连通,所述第二连通管路上设置有用于控制所述第

二连通管路通断的第二阀门。

12.可选地,所述加氢系统包括压缩机和储罐,两组所述供氢管束的出气口分别通过第三连通管路与所述压缩机的进气口连通,所述第三连通管路上设置有用于控制所述第三连通管路通断的第三阀门,所述压缩机的出气口与所述储罐的进气口连通,所述储罐的出气口通过第四连通管路与所述加氢机的进气口连通,所述第四连通管路上设置有用于控制所述第四连通管路通断的第四阀门。

13.可选地,所述供氢管束内的初始压力为40-60mpa,所述储罐的最高压力为20-35mpa;和/或

14.所述储罐的储氢容积为所述管束车组储氢容积的0.5-1.5倍。

15.可选地,所述管束车组包括两辆所述管束车和三组所述供氢管束,两辆所述管束车分别为第一管束车和第二管束车,三组所述供氢管束分别为第一组供氢管束、第二组供氢管束以及第三组供氢管束,其中:

16.所述第一组供氢管束设置在所述第一管束车上,所述第一组供氢管束的出气口通过第一连通管路与所述加氢机的进气口连通,所述第一连通管路上设置有用于控制所述第一连通管路通断的第一阀门;

17.所述第二组供氢管束设置在所述第一管束车上,所述第二组供氢管束的出气口通过第二连通管路与所述加氢机的进气口连通,所述第二连通管路上设置有用于控制所述第二连通管路通断的第二阀门;

18.所述第三组供氢管束设置在所述第二管束车上,所述第三组供氢管束的出气口通过第五连通管路与所述加氢机的进气口连通,所述第五连通管路上设置有用于控制所述第五连通管路通断的第五阀门。

19.本发明第二方面提供一种加氢方法,所述加氢方法采用以上所述的加氢系统,所述加氢方法包括:

20.将所述第一组供氢管束作为低压级,优先向所述加氢机供氢;

21.将所述第二组供氢管束作为高压级,在所述第一组供氢管束内氢气压力低于所述待加氢设备内氢气压力时,向所述加氢机供氢。

22.本发明第三方面提供一种加氢方法,所述加氢方法采用以上所述的加氢系统,所述加氢方法包括:

23.将所述第一组供氢管束作为低压级,优先向所述加氢机供氢;

24.将所述第二组供氢管束作为高压级,在所述第一组供氢管束内氢气压力低于所述待加氢设备内氢气压力时,向所述加氢机供氢;

25.在所述第一组供氢管束内氢气压力低于第一设定值时,通过所述压缩机将所述第一组供氢管束内的剩余氢气增压抽送至所述储罐内,由所述储罐代替所述第一组供氢管束向所述加氢机供氢;

26.在所述第二组供氢管束内氢气压力低于所述第一设定值时,通过所述压缩机将所述第二组供氢管束内的剩余氢气增压抽送至所述储罐内,由所述储罐代替所述第二组供氢管束并作为低压级向所述加氢机供氢。

27.可选地,所述加氢方法包括:

28.在所述第一组供氢管束内氢气压力低于第二设定值时,停止从所述第一组供氢管

束取氢;

29.在所述第二组供氢管束内氢气压力低于所述第二设定值时,停止从所述第二组供氢管束取氢;

30.所述第二设定值低于所述第一设定值。

31.本发明第四方面提供一种加氢方法,所述加氢方法采用以上所述的加氢系统,所述加氢方法包括:

32.将所述第三组供氢管束作为低压级,优先向所述加氢机供氢;

33.将所述第一组供氢管束作为中压级,在所述第三组供氢管束内氢气压力低于所述待加氢设备内氢气压力时,向所述加氢机供氢;

34.将所述第二组供氢管束作为高压级,在所述第一组供氢管束内氢气压力低于所述待加氢设备内氢气压力时,向所述加氢机供氢。

35.本发明通过采用上述技术方案,一方面提高供氢管束的初始压力,使其大于待加氢设备的最高储氢压力,另一方面使每组供氢管束的出气口分别与加氢机的进气口连通,并采用阀门单独控制每组供氢管束与加氢机的通断,在加氢时可以根据待加氢设备的储氢情况以及多组供氢管束的压力等级,使多组供氢管束按照压力从低压级到高压级的方式依次供氢,可以实现氢气的梯级利用,从而有效提高氢气利用率和日加注能力;另外,所述加氢系统可以不布置储罐和压缩机,能够显著降低固定设备投入及能耗,有利于降低供氢成本。

36.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

37.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施方式及其说明用于解释本发明,并不构成对本发明的不当限定。

38.在附图中:

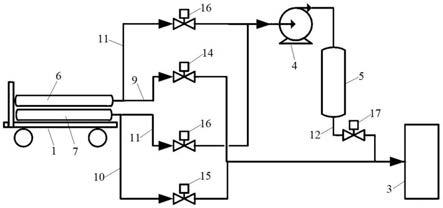

39.图1是本发明中加氢系统的一种实施方式的示意图;

40.图2是本发明中加氢系统的另一种实施方式的示意图;

41.图3是本发明中加氢系统的又一种实施方式的示意图。

42.附图标记说明

43.1-第一管束车,2-第二管束车,3-加氢机,4-压缩机,5-储罐,6-第一组供氢管束,7-第二组供氢管束,8-第三组供氢管束,9-第一连通管路,10-第二连通管路,11-第三连通管路,12-第四连通管路,13-第五连通管路,14-第一阀门,15-第二阀门,16-第三阀门,17-第四阀门,18-第五阀门。

具体实施方式

44.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

45.本发明一方面提供一种加氢系统,所述加氢系统包括作为气源的管束车组和用于为待加氢设备加氢的加氢机3,所述管束车组包括至少一辆管束车以及设置于所述至少一辆管束车上的至少两组供氢管束,所述供氢管束内储存有氢气且该氢气的初始压力大于所

述待加氢设备的最高储氢压力,至少两组所述供氢管束的出气口分别与加氢机3的进气口连通,所述加氢系统还包括分别用于控制每组所述供氢管束与加氢机3通断的阀门。

46.上述中,需要说明的是,每组供氢管束可包括一个或多个供氢管束,每组供氢管束具有与该组中每个供氢管束连通的总出气口,该总出气口即为上述中与加氢机3的进气口连通的出气口。另外,考虑到管束车的运输效率和成本,所有供氢管束的初始压力基本是一致的,为供氢管束的最大储氢压力。此外,上述中的待加氢设备可以是任意需要加氢的设备,例如燃料电池车辆,燃料电池车辆的最高储氢压力约为35mpa。

47.在采用上述加氢系统加氢时,以所述管束车组包括两组供氢管束为例,可以先采用一组供氢管束(用a表示)向加氢机3供氢,进而通过加氢机3为待加氢设备加氢,加注一段时间后,a内氢气压力会低于待加氢设备的最高储氢压力,从而无法将待加氢设备充满,此时换为采用另一组供氢管束(用b表示)将待加氢设备补充满;然后再采用a为下一待加氢设备供氢,直到a内压力与下一待加氢设备内压力相等,此时换为采用b将下一待加氢设备补充满,如此循环,可以实现氢气的梯级利用,有效提高两组供氢管束内氢气的利用率。

48.本发明通过采用上述技术方案,一方面提高供氢管束的初始压力,使其大于待加氢设备的最高储氢压力,另一方面使每组供氢管束的出气口分别与加氢机3的进气口连通,并采用阀门单独控制每组供氢管束与加氢机3的通断,在加氢时可以根据待加氢设备的储氢情况以及多组供氢管束的压力等级,使多组供氢管束按照压力从低压级到高压级的方式依次供氢,可以实现氢气的梯级利用,从而有效提高氢气利用率和日加注能力;另外,所述加氢系统可以不布置储罐和压缩机,能够显著降低固定设备投入及能耗,有利于降低供氢成本。

49.本发明中,管束车的辆数和供氢管束的组数可以根据实际需要而定。具体地,根据本发明的第一种实施方式,所述管束车组包括一辆管束车以及设置在该管束车上的两组供氢管束,两组供氢管束分别为第一组供氢管束6和第二组供氢管束7,其中:第一组供氢管束6的出气口通过第一连通管路9与加氢机3的进气口连通,第一连通管路9上设置有用于控制第一连通管路9通断的第一阀门14;第二组供氢管束7的出气口通过第二连通管路10与加氢机3的进气口连通,第二连通管路10上设置有用于控制第二连通管路10通断的第二阀门15(参考图1)。在加氢时,可通过控制第一阀门14和第二阀门15来选择采用第一组供氢管束6还是第二组供氢管束7供氢,进而实现两级供氢。

50.根据本发明的第二种实施方式,如图1所示,在上述第一种实施方式的基础上,所述加氢系统还包括压缩机4和储罐5,两组供氢管束的出气口分别通过第三连通管路11与压缩机4的进气口连通,第三连通管路11上设置有用于控制第三连通管路11通断的第三阀门16,压缩机4的出气口与储罐5的进气口连通,储罐5的出气口通过第四连通管路12与加氢机3的进气口连通,第四连通管路12上设置有用于控制第四连通管路12通断的第四阀门17。通过上述设置,在使用时,第一组供氢管束6和第二组供氢管束7内无法供出的剩余氢气可以通过压缩机4增压抽送至储罐5内,通过由储罐5为加氢机3供氢而得以利用。在这种情况下,储罐5也参与到分级供氢中。

51.根据本发明的第三种实施方式,所述管束车组包括两辆管束车和两组供氢管束,两辆管束车分别为第一管束车1和第二管束车2,两组供氢管束分别为第一组供氢管束6和第二组供氢管束7,其中:第一组供氢管束6设置在第一管束车1上,第一组供氢管束6的出气

口通过第一连通管路9与加氢机3的进气口连通,第一连通管路9上设置有用于控制第一连通管路9通断的第一阀门14;第二组供氢管束7设置在第二管束车2上,第二组供氢管束7的出气口通过第二连通管路10与加氢机3的进气口连通,第二连通管路10上设置有用于控制第二连通管路10通断的第二阀门15(参考图2)。

52.上述第三种实施方式与第一种实施方式的区别在于:第一种实施方式由同一管束车进行两级供氢,也就是说同一管束车上的两组供氢管束不同时供氢;而第三种实施方式由两辆管束车进行两级供氢,也就是说同一管束车上的供氢管束同时供氢,两辆管束车上的供氢管束不同时供氢。当加氢需求量大时,可优选采用第三种实施方式。

53.根据本发明的第四种实施方式,如图2所示,在上述第三种实施方式的基础上,所述加氢系统还包括压缩机4和储罐5,两组供氢管束的出气口分别通过第三连通管路11与压缩机4的进气口连通,第三连通管路11上设置有用于控制第三连通管路11通断的第三阀门16,压缩机4的出气口与储罐5的进气口连通,储罐5的出气口通过第四连通管路12与加氢机3的进气口连通,第四连通管路12上设置有用于控制第四连通管路12通断的第四阀门17。通过上述设置,在使用时,第一组供氢管束6和第二组供氢管束7内无法供出的剩余氢气可以通过压缩机4增压抽送至储罐5内,通过由储罐5为加氢机3供氢而得以利用。在这种情况下,储罐5也参与到分级供氢中。

54.需要说明的是,本发明的所述加氢系统不仅限于上述四种实施方式,在其他包括两组以上供氢管束的实施方式中,多组供氢管束可按照从低压级到高压级的方式实现多级供氢。

55.例如本发明的第五种实施方式,如图3所示,所述管束车组包括两辆管束车和三组供氢管束,两辆管束车分别为第一管束车1和第二管束车2,三组供氢管束分别为第一组供氢管束6、第二组供氢管束7以及第三组供氢管束8,其中:第一组供氢管束6设置在第一管束车1上,第一组供氢管束6的出气口通过第一连通管路9与加氢机3的进气口连通,第一连通管路9上设置有用于控制第一连通管路9通断的第一阀门14;第二组供氢管束7设置在第一管束车1上,第二组供氢管束7的出气口通过第二连通管路10与加氢机3的进气口连通,第二连通管路10上设置有用于控制第二连通管路10通断的第二阀门15;第三组供氢管束8设置在第二管束车2上,第三组供氢管束8的出气口通过第五连通管路13与加氢机3的进气口连通,第五连通管路13上设置有用于控制第五连通管路13通断的第五阀门18。可以理解的是,在该种实施方式中,第二管束车2上的全部供氢管束同时供氢,第一管束车1上的供氢管束分两组进行两级供氢,两辆管束车组合形成三级供氢。

56.采用上述第五种实施方式的加氢系统加氢时,可使第三组供氢管束8作为低压级供氢,第一组供氢管束6作为中压级供氢,第二组供氢管束7作为高压级供氢,第三组供氢管束8的容积、第一组供氢管束6的容积、第二组供氢管束7的容积优选为依次减小。在加氢过程中,优先由第三组供氢管束8供氢,其次由第一组供氢管束6供氢,最后由第二组供氢管束7供氢;当第二组供氢管束7内压力低于待加氢设备的最高储氢压力时,将第三组供氢管束8断开,接入新的管束车,将第一组供氢管束6和第二组供氢管束7合并作为新的低压级供氢,新接入的管束车上的供氢管束分为两组按照两级方式供氢,分别作为新的中压级和高压级供氢。

57.本发明中,在待加氢设备的最高储氢压力为35mpa左右时,所述供氢管束内的初始

压力可以为40-60mpa,优选为50mpa;储罐5的最高压力可以为20-35mpa,优选为25mpa。也就是说,供氢管束内的初始压力高于储罐5的最高压力和待加氢设备的最高储氢压力,储罐5的最高压力低于待加氢设备的最高储氢压力。这样可以大幅减小储罐容量和压缩机排量,使得氢气利用率提高、固定设备投入及能耗显著降低,有利于降低供氢成本。

58.另外,储罐5的储氢容积优选为所述管束车组储氢容积的0.5-1.5倍,更优选地,储罐5的储氢容积与所述管束车组的储氢容积相等。这样可以保证供氢管束内的剩余氢气进入储罐5后可保持较高的压力。

59.本发明另一方面提供一种加氢方法,所述加氢方法采用以上所述的加氢系统。其中,根据本发明所述加氢方法的一种实施方式,所述加氢方法包括:将第一组供氢管束6作为低压级,优先向加氢机3供氢;将第二组供氢管束7作为高压级,在第一组供氢管束6内氢气压力低于待加氢设备内氢气压力时,向加氢机3供氢。

60.上述方法适用于没有压缩机4和储罐5的加氢系统。根据本发明所述加氢方法的另一种实施方式,参考图1和图2,当所述加氢系统包括压缩机4和储罐5时,所述加氢方法可包括:将第一组供氢管束6作为低压级,优先向加氢机3供氢;将第二组供氢管束7作为高压级,在第一组供氢管束6内氢气压力低于待加氢设备内氢气压力时,向加氢机3供氢;在第一组供氢管束6内氢气压力低于第一设定值时,通过压缩机4将第一组供氢管束6内的剩余氢气增压抽送至储罐5内,由储罐5代替第一组供氢管束6向加氢机3供氢;在第二组供氢管束7内氢气压力低于所述第一设定值时,通过压缩机4将第二组供氢管束7内的剩余氢气增压抽送至储罐5内,由储罐5代替第二组供氢管束7并作为低压级向加氢机3供氢。

61.进一步地,所述加氢方法还可包括:在第一组供氢管束6内氢气压力低于第二设定值时,停止从第一组供氢管束6取氢;在第二组供氢管束7内氢气压力低于所述第二设定值时,停止从第二组供氢管束7取氢;所述第二设定值低于所述第一设定值。

62.其中,在储罐5的最高压力为20-35mpa的情况下,所述第一设定值可以是20-30mpa,所述第二设定值可以是2-5mpa。所述第一设定值的设置给出了适于压缩机增压抽送的压力上限,所述第二设定值的设置给出了适于压缩机增压抽送的压力下限,可以避免压缩机的低价值运行。

63.根据本发明所述加氢方法的又一种实施方式,参考图3,所述加氢方法包括:将第三组供氢管束8作为低压级,优先向加氢机3供氢;将第一组供氢管束6作为中压级,在第三组供氢管束8内氢气压力低于待加氢设备内氢气压力时,向加氢机3供氢;将第二组供氢管束7作为高压级,在第一组供氢管束6内氢气压力低于待加氢设备内氢气压力时,向加氢机3供氢。

64.以上所述的加氢方法中,低压级、中压级、高压级在所述管束车组供氢前是根据各供氢管束组供氢的先后顺序来定的,低压级先供,中压级次之,高压级最后。在供氢一段时间后,根据各供氢管束组和储罐5的实际氢气压力大小按照从低压到高压的顺序依次供氢。

65.下面结合图1详细介绍本发明的一种加氢方法。

66.参考图1,将第一组供氢管束6作为低压级供氢,第二组供氢管束7作为高压级供氢,首先打开第一阀门14,将其他阀门全部关闭,由第一组供氢管束6向待加氢设备供氢,在第一组供氢管束6供氢一段时间后,其压力会低于待加氢设备的最高储氢压力,此时第一组供氢管束6无法将待加氢设备充满,需关闭第一阀门14并打开第二阀门15,由第二组供氢管

束7继续向该待加氢设备供氢直到将该待加氢设备充满;

67.在接着充下一待加氢设备时,再打开第一阀门14并关闭第二阀门15,由第一组供氢管束6首先向下一待加氢设备供氢,当第一组供氢管束6内压力等于该待加氢设备内压力时,第一组供氢管束6无法再向该待加氢设备供氢,此时关闭第一阀门14并打开第二阀门15,由第二组供氢管束7继续向该待加氢设备供氢直到将该待加氢设备充满;

68.当第一组供氢管束6内压力低于第一设定值时,关闭第一阀门14和第二阀门15,打开上面的第三阀门16和第四阀门17,启动压缩机4,将第一组供氢管束6内的剩余氢气增压抽送至储罐5内,由储罐5代替第一组供氢管束6作为低压级供氢,当第一组供氢管束6内压力低于第二设定值时,停止从第一组供氢管束6取氢;

69.当第二组供氢管束7内压力低于待加氢设备的最高储氢压力时,断开第一组供氢管束6与第一连通管路9的连接,将第一连通管路9接入新的管束车,将新的管束车上的供氢管束分为两组按照两级方式供氢,分别作为中压级供氢和新的高压级供氢,将第二组供氢管束7作为低压级供氢;

70.当第二组供氢管束7内压力低于第一设定值时,打开下面的第三阀门16,通过压缩机4将第二组供氢管束7内的剩余氢气增压抽送至储罐5内,由储罐5代替第二组供氢管束7作为低压级供氢,当第二组供氢管束7内压力低于第二设定值时,停止从第二组供氢管束7取氢。后续根据需要按照上述原理重复即可。

71.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

72.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

73.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。