本发明涉及一种回转泵,该回转泵具有护套壳体和至少一个被装入其中的分级式壳体。

背景技术

这样的、也被称为双重壳体泵或者护套壳体泵的回转泵是被护套状的壳体包围的回转泵。所述设有抽吸管接头及压力管接头的护套壳体在垂直于轴的平面中用盖来封闭。通常在此涉及多级泵,其用于用作高压泵及极高压泵、尤其也用作锅炉给水泵。在所述护套壳体的内部,多个分级式壳体串联地沿着轴向方向相继地布置。每个分级式壳体包括泵工作轮并且可选包括静止的导轮。

各个分级式壳体通常与泵轴一起被构造为关联的泵插入件。从最后一个导轮或者最后一个分级式壳体到压力管接头中的流动过渡通常通过所述护套壳体中的所构造的流动室来进行。在例外情况中,作为替代方案,将单独的装入件用于过渡区域中的端部螺旋。所述端部螺旋借助于单独的铸件来制造,在所述铸件中铣入螺旋轮廓。

因为在流动技术上最佳地开发了单独的壳体装入件的螺旋轮廓,但是这个附加的构件没有为压力套的强度作贡献,所以所述护套壳体的及压力管接头的圆周由此必须被制作得明显更大,以用于围住所装入的螺旋轮廓。由此,具有螺旋装入件的泵结构明显大于具有常规的流动室的泵结构,这恰好对于结构较大的泵类型来说能够最终使制造成本决定性地升高。

技术实现要素:

因此,本发明的任务是,开发一种所述类型的具有端部螺旋的泵,该泵可以明显更加容易地并且由此也更加成本低廉地来制造。

该任务通过一种按照权利要求1的特征的回转泵来解决。所述回转泵的有利的设计方案是从属权利要求的主题。

按照本发明来建议,在从最后一个分级式壳体到护套壳体的压力管接头中的过渡区域中,螺旋形的流动室至少部分地间接地通过所述护套壳体的内轮廓来构成。所述螺旋轮廓恰好不是通过单独的装入件来实现,而是相反动用本来存在的构件。但是,所述螺旋轮廓不仅通过所述护套壳体的在过渡区域中的内轮廓来形成,而且以最后一个分级式壳体的邻接的轮廓和在端侧被装入到护套壳体中的盖的邻接的轮廓组合方式形成。因此,所述端部螺旋由多个构件、尤其是由至少三个构件来组成。

面临这个背景,能够完全放弃如在现有技术中所规定的那样的单独的螺旋装入件。所述泵由此可以显著更加容易地并且更加成本低廉来制造。尤其所述构件的相应的轮廓应该通过常见的加工方法来制造。附加的成本应该通过容易的制造而保持低的水平。

此外,所述具有多构件的、尤其是三构件的端部螺旋的泵不应该制造得比在没有端部螺旋的情况下大,也就是说,理想的是,所述护套壳体相对于具有端侧的流动室的类似的泵而没有扩大。为了实现这一点,对于具有流动室的类似的泵来说,可供使用的空间被假定为用于所述护套壳体的尺寸设计的前提。而后,根据所述护套壳体的预先给定的可供使用的结构空间,尝试通过前面所提到的构件的共同作用在所述过渡区域中实现最佳可能的螺旋形的流动区域。可能在此要忍受的是,所产生的螺旋轮廓在流动技术上并不理想,但是所述泵为此没有制造得更大。

因此,本发明目的在于,用并不理想的螺旋轮廓来实现最后一个泵级的最大的效率提高。因为通过所述端部螺旋能够显著地降低最后一个级的损耗水平,所以对泵总体效率的影响也是显著的。

在制造所述护套壳体的内轮廓时并且尤其为了优化螺旋形状,而能够规定,在加工所述内轮廓之后在所述护套壳体的内部焊接至少一个转向构件。有意义的是,将相应的转向构件焊接在端部螺旋的泵尾件(Pumpensporn)的区域中。在理想情况下,这个转向构件是唯一的附加的构件。

按照优选的实施方式,所成形的螺旋形的流动室的突出之处在于,这个流动室首先从尾件开始沿着流动方向径向扩展、尤其越来越大地、理想地持续越来越大地扩展。此外,优选的是,所述流动区域在这个圆周范围内具有恒定的轴向的伸展度。但是,在理论上也能够考虑,所述流动区域在这个区域内同样轴向地扩展。

按照继续优选的实施方式,所述径向的伸展度自所限定的圆周角起是恒定的,其中所述角度处于大约45°到大约135°的范围内并且优选具有大约90°的角度。有利的是,所述流动室自这个角起轴向地扩展。

特别优选的是,所述端侧的盖的轮廓以及所述最后一个分级式壳体的轮廓分别用作所形成的螺旋形的流动室的侧面的引导壁。

所述回转泵除了各个泵级的一个或者多个泵叶轮或者工作轮之外也能够包括一个或者多个导轮,其中尤其为每个级设置了一个导轮。此外,在从沿着流动方向看最后一个分级式壳体到压力管接头中的过渡区域中布置了至少一个导轮。由此,所述螺旋状的流动室的内直径能够与导轮外直径相匹配,也就是大致与其相当。

按照一种优选的实施方式,所述回转泵是给水泵、尤其是用于发电厂的锅炉给水泵。由此,这样的回转泵有利地用作给水泵、尤其是用于发电厂的锅炉给水泵这一点也为本发明所包括。

除了所述回转泵之外,本发明的另一个方面也涉及一种用于按本发明的回转泵的制造方法。该制造方法最初以常规的回转泵结构来出发点,所述常规的回转泵结构具有护套壳体和常规的流动室,该流动室处于最后一个分级式壳体到压力管接头的过渡区域中。这意味着,为了制造按本发明的回转泵,要假定所述护套壳体的几乎相同的外部尺寸。现在,以这种预先规定以及在最后一个泵级到压力管接头的过渡区域中的空间条件为出发点,首先生产3D模板、也就是所期望的螺旋室的三维模型。所述模板在此在考虑到最大可能的流动室直径及可供使用的流动室宽度的情况下来制造。所述三维模板通常是数字式模板。

如果在所观察的过渡区域中还可选地设置了至少一个导轮,那就同样必须为模板设计而考虑到该导轮外直径,尤其要使所期望的螺旋室的内直径与所述导轮的外直径相匹配。

所生产的模板接下来用作样本,所述样本用于对构件——所述构件用于构建端部螺旋——的轮廓进行加工,也就是说,用于对所述护套壳体的内轮廓、所述最后一个分级式壳体的轮廓以及所述盖的相关的轮廓进行机器加工。

比如,能够考虑,对相关的构件轮廓的机器加工来说使用能编程的加工机床,所述加工机床在考虑到模板的情况下用合适的工具对相应的轮廓进行加工和试车。特别合适的是,尤其借助于套式立铣刀对相应的轮廓进行铣削加工。

具体来讲,能够设想,根据模板的样本从里面用通过所述加工机床的测角器头所接纳的铣削工具对所述护套壳体的内轮廓进行试车,以用于产生螺旋形的轮廓。

如果有必要在所述护套壳体的内部安置、尤其是焊接至少一个转向构件,那也事先根据所述模板的样本比如通过铣削、研磨、冷成形、激光切割等等来制造这个构件。

附图说明

下面要借助于在附图中示出的实施例对本发明的另外的优点和特性进行详细解释。

其中:

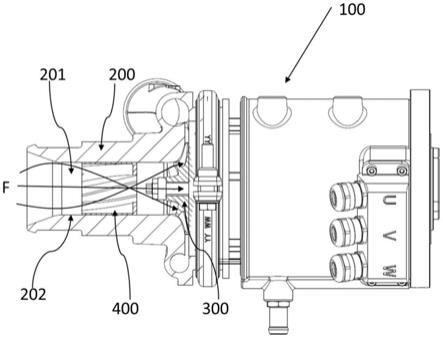

图1示出了按本发明的泵的、沿着泵轴的剖面图;

图2a/2b示出了所述护套壳体的、在朝压力管接头中的过渡区域中的两张剖视图;

图3a/3b示出了被安装的按本发明的泵的、在朝压力管接头中的过渡区域中的两张剖面图;

4a/4b示出了折弯的螺旋形的流动室的两张图示;

5a/5b示出了最后一个分级式壳体的决定性的轮廓的侧视图及俯视图;并且

6a/6b示出了所述端侧的盖的决定性的轮廓的俯视图及侧视图。

具体实施方式

图1示出了具有护套壳体1的回转泵,该护套壳体不仅具有抽吸管接头2而且具有压力管接头3。所述护套壳体1在其压力侧的端部上通过盖4来封闭,该盖通过连接器件5被固定、尤其是被旋紧在护套壳体1上。

在所述护套壳体1中布置了插入件,该插入件具有以能围绕着旋转轴线A旋转的方式布置的轴6。在所述轴6上相继地布置了多个工作轮7、7’,由此形成一个个的泵级、这里是五个泵级。每个泵级还补充地额外地具有静止的导轮8,其中沿着流动方向看最后一个导轮用附图标记8’来表示。离压力管接头3最近的或者沿着流动方向看最后一个工作轮用附图标记7’来标记。所述工作轮7、7’在本实施例中是径向轮。作为替代方案,比如也能够使用半轴向轮。每个工作轮7被分级式壳体9包围。相邻的分级式壳体9彼此邻接。离压力管接头3最近的或者沿着流动方向看最后一个分级式壳体设有附图标记9’并且包围着沿着流动方向看布置在最后一个工作轮7’之前的工作轮7。

在图1中能够看出端部螺旋10,该端部螺旋在从最后一个分级式壳体9’到压力管接头3中的过渡区域中通过所述护套壳体1的内轮廓11与所述盖4的及最后一个分级式壳体9’的轮廓的共同作用来产生。

如在图2a、2b中所示,按照本发明,为此用机器借助于铣削加工将所述护套壳体1的、在相对于压力管接头3的过渡区域中的内轮廓11加工到所期望的螺旋轮廓12。所述螺旋轮廓12在靠近所述压力管接头3处的、在图2a中示出的尾件13的区域中开始并且在一开始提供区域14,该区域具有可供使用的流动室15的、在圆周范围内升高的径向的扩展部,也就是说,所述护套壳体1的内轮廓11提供具有恒定的宽度的内轮廓11的增加的凹处。在所示出的实施方式中,所述径向的扩展部从大约25°的圆周角α直至90°的圆周角α’一直增加。在作为替代方案的实施方式中,所述升高的径向的扩展部能够一直延伸到α’=135°。

所述螺旋轮廓12的区域16与区域14毗连,对于所述区域16来说在所示出的实施方式中自角度α’~90°起所述径向的扩展部保持恒定,并且所述螺旋轮廓12相反还仅沿着轴向方向扩展,直至所述螺旋轮廓12而后汇入在压力管接头3中。在所述尾件13的区域中,所述原始的流动室15沿着径向方向通过转向装置17而变窄。

图3a和3b示出了被安装的按本发明的泵的、在朝压力管接头3中的过渡区域中的剖面图。作为一种变型方案,所述转向装置17被构造为单独的构件并且形成尾件13。所述转向装置17在压力管接头3的区域中被焊接到护套壳体1上。

所述螺旋轮廓12的示范性的渐开部(Abwicklung)可以从图4a和4b的图示中得知。

图4a以实线示出,所述螺旋轮廓12的区域14和区域16在中心或者与压力管接头3对称地定向。以虚线示出的螺旋轮廓12’或者以点划线示出的螺旋轮廓12’’示出了另外的变型方案,其中所述区域14’或者14’’偏心地或者与压力管接头3不对称地定向。与此相对应,所述区域16’或者16’’偏心地或者与压力管接头3不对称地定向。

从图4b中可得知,所述螺旋轮廓12的区域14的长度能够变化。用点划线示出的螺旋轮廓12’’’具有延长的区域14’’’,其中所述区域16’’’以缩短的方式被构造。不言而喻的是,在图4b中示出的长度变化也能够运用到图4a的实施方式上。

图5a、5b示出了最后一个分级式壳体9’的、在所加工的轮廓18的区域中的部分图示,所述轮廓18在被安装的泵状态中形成所形成的端部螺旋10的引导壁。

所述盖4具有用于形成对置的引导壁的决定性的轮廓19,该盖可以从图6a、6b的图示中得知。

所述多构件的、在这里被制作成三构件结构的端部螺旋10利用端部螺旋轮廓的可能的损耗水平受益的大的部分(大约80%),而在此没有实现理想的螺旋轮廓。由此,所述泵不必制造得更大。刚好对于护套壳体结构的多级的给水泵来说,在此能够实现高的效率受益。级数越低,效率受益就越大。新颖的结构形式允许即使对于具有在径向上制造得较小的导轮8’的给水泵来说也集成有端部螺旋10,而在此不必将所述泵制造得更大。

为了制造所示出的泵,首先在CAD中根据所存在的导轮外直径和所述护套壳体1中的最大可能的流动室直径及流动室宽度来创建3D螺旋轮廓。用于所述流动室的尺寸相应于用于无螺旋轮廓的泵的实施方式的预先规定。由此,所产生的具有螺旋轮廓的泵不会制造得更大。

在创建3D模板时,能够自由地选择在导轮出口与压力管接头中心之间的轴向位置。所生成的三维的螺旋轮廓用作用于下述三个构件的结构的模板:也就是护套壳体1、分级式壳体9’及压力侧的盖4,所述三个构件在安装状态中形成螺旋形的流动室15。所述构件或者相应的轮廓11、18和19可以借助于套式立铣刀来制造。为了加工所述护套壳体1的内轮廓11而使用能编程的加工机床,用所述加工机床通过接纳有所述铣刀的测角器头根据模板的预先规定从里面对三维的螺旋轮廓12进行试车。

也为了制造侧面的引导壁,也就是说,为了加工所述压力侧的盖4的轮廓19以及最后一个分级式壳体9’的轮廓18,而使用所述螺旋轮廓12的三维的模板。在加工所述护套壳体1、也就是制造螺旋轮廓12之后,必须额外地焊入所述转向装置17。也要事先借助于三维的模板来设计这个转向装置17。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。