1.本发明涉及药品灌装技术领域,具体为一种生物药品连续多批次无菌灌装系统。

背景技术:

2.生物药品,如各种类型的抗体、生物疫苗、细胞制品、基因病毒产品等在高速发展过程中,批量化生产规模快速放大,在完成批量化生产后,需要将产品灌装到产品容器中,进行分发与临床使用,生物药品相对于传统药品(化药等),最大的特点在于生物活性,不能进行辐照、高温等终产品灭菌操作,传统的药品灌装系统在非密封的体系内进行操作,灌装耗材通常为开盖操作,难以保障大规模灌装过程中生物产品的严格无菌安全性,易产生规模化生产过程中非灭活产品的微生物污染,传统的灌装系统在每个批次生产前,需要对内部的开放环境进行灭菌清洁操作,并进行繁杂的验证,通常需要耗费以天计的时间,不利于批次间的快速灵活切换,传统灌装系统若需要保障无菌安全性,需要整套系统部署到a级(百级)环境中,需要配套庞大的厂房级别环境控制系统,固定资产投入成本高、运行费用(电力)费用高(每年千万级的投入)、批次操作验证复杂、批次间准备时间长,且不适用于不同生产设施布局时的复制,传统的灌装线缺乏标准化,项目基本为客户定制服务,项目需支付高昂的设计部署费用,同时大大延长了建设与投入使用周期,传统灌装线为专门产品定制,缺乏高柔性,在不同产品切换时需要投入高昂的成本重复投资。

3.个性化的精准治疗(如个性化免疫细胞治疗)过程中,大量使用细胞因子、病毒等药剂,需要在进行个性化生产前对药剂进行无菌小剂量分装用于单个病人的独立使用。传统人工分装方式,通量小且过程中的敞口操作易产生污染,为后续昂贵的生产带来了极高的风险。且人工操作过程中,易产生剂量不稳定的问题,因此需要一种生物药品连续多批次无菌灌装系统对上述问题做出改善。

技术实现要素:

4.本发明的目的在于提供一种生物药品连续多批次无菌灌装系统,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种生物药品连续多批次无菌灌装系统,包括耗材上料单元舱体、存储单元舱体、灌装/分装操作单元舱体和产品传出/产品外包单元舱体,所述耗材上料单元舱体的正面中间处安装有上料操作舱门,所述耗材上料单元舱体内部的右侧中间处安装有操作机器人,所述耗材上料单元舱体的内部并且位于操作机器人的左侧安装有上料滚筒,所述耗材上料单元舱体的内部并且位于上料滚筒的表面安装有暂存滚筒,所述耗材上料单元舱体的内部安装有h2o2顶部通入管路,所述耗材上料单元舱体的上侧中间处安装有环境进气管道,所述耗材上料单元舱体的底部中间处安装有环境控制回风管路,所述耗材上料单元舱体的右侧中间处安装有气密传递舱门,所述耗材上料单元舱体的右侧设置有存储单元舱体,所述存储单元舱体的正面中间处安装有存储维护/操作舱门,所述存储单元舱体的右侧设置有灌

装/分装操作单元舱体,所述灌装/分装操作单元舱体的正面左右两侧对称安装有操作舱门,所述灌装/分装操作单元舱体的背面设置有泵送单元,所述灌装/分装操作单元舱体的背面并且位于泵送单元的下侧安装有储液袋存储单元,所述灌装/分装操作单元舱体内部的上侧中间处安装有泵液单元,所述灌装/分装操作单元舱体内部的左侧安装有校准称重单元,所述灌装/分装操作单元舱体内部的右侧安装有产品称重单元,所述灌装/分装操作单元舱体的右侧设置有产品传出/产品外包单元舱体,所述产品传出/产品外包单元舱体的正面中间处安装有产品维护/操作舱门,所述产品传出/产品外包单元舱体的右侧中间处设置有出料接口,所述产品传出/产品外包单元舱体的内部并且靠近产品维护/操作舱门的一侧设置有内包装单元,所述产品传出/产品外包单元舱体的内部并且位于内包装单元的后侧设置有外包装单元,所述产品传出/产品外包单元舱体的内部并且位于外包装单元的后侧设置有传出暂存单元。

7.作为本发明优选的方案,所述耗材上料单元舱体的内部设置有耗材卡紧单元、耗材托架和配套的高自由度机器人,所述耗材上料单元舱体的的一侧设置有全自动上料机构,并且所述全自动上料机构与耗材上料单元舱体的连接处密封连接,所述耗材上料单元舱体内部的压力为i压力等级,所述h2o2顶部通入管路上设置有均匀分布的接触点,所述h2o2顶部通入管路上并且位于接触点的中间处开设有h2o2顶部通道。

8.作为本发明优选的方案,所述存储单元舱体的左右两侧分别与耗材上料单元舱体、灌装/分装操作单元舱体相互连通,所述存储单元舱体内部的压力为ii压力等级。

9.作为本发明优选的方案,所述灌装/分装操作单元舱体的内部设置有环境气体控制系统,所述灌装/分装操作单元舱体的内部并且与操作舱门对应的位置设置有高自由度无菌操作机器人,所述灌装/分装操作单元舱体内部的左侧设置有内包装废料暂存区,所述灌装/分装操作单元舱体的内部并且位于内包装废料暂存区的后侧安装有内包装剥离夹持单元,所述灌装/分装操作单元舱体的内部并且位于高自由度无菌操作机器人之间设置有产品灌装/分装单元,所述灌装/分装操作单元舱体的内部并且位于产品灌装/分装单元的后侧安装有液量校准单元,所述灌装/分装操作单元舱体的内部并且位于产品灌装/分装单元的正面设置有第一暂存支架,所述灌装/分装操作单元舱体的内部的右侧中间处设置有产品转移支架,所述灌装/分装操作单元舱体的内部并且位于产品转移支架的后侧设置有压盖/封盖单元,并且所述压盖/封盖单元具有实现压板位置监测和压板处理检测的双维度检测功能的部件,所述压盖/封管单元各部件的具体布置可基于实际配套耗材及工艺配置,所述灌装/分装操作单元舱体的内部并且位于产品转移支架的正面设置有第二暂存支架,所述灌装/分装操作单元舱体的一侧安装有冻干机(或者其他类型工艺设备),并且所述冻干机(或者其他类型工艺设备)与灌装/分装操作单元舱体的连接处密封连接,所述灌装/分装操作单元舱体内部的压力为iii压力等级。

10.作为本发明优选的方案,所述泵送单元为非接触泵,所述非接触泵可选用蠕动泵、离心负压泵等,所述泵送单元的数量可按照泵业通道数进行配置,所述储液袋存储单元对的内部设置有一次性储液袋或其他类似耗材存储的溶液,并且所述储液袋存储单元与泵液单元之间通过一次性管路进行连接,所述一次性管路与的连接处安装有管路密封结构,所述泵液单元包括无菌操作托架、非接触型液量传感器和一次性针头,所述产品称重单元上设置有产品托架。

11.作为本发明优选的方案,所述产品传出/产品外包单元舱体的内部设置有高自由度无菌操作机器人,所述传出暂存单元为暂存架。

12.作为本发明优选的方案,所述存储单元舱体、灌装/分装操作单元舱体和产品传出/产品外包单元舱体的内部均设置有h2o2顶部通入管路。

13.作为本发明优选的方案,所述存储单元舱体、灌装/分装操作单元舱体和产品传出/产品外包单元舱体上均设置有环境进气管道和环境控制回风管路,所述存储单元舱体、灌装/分装操作单元舱体和产品传出/产品外包单元舱体两两之间的连接处均设置有气密传递舱门。

14.作为本发明优选的方案,所述耗材上料单元舱体、存储单元舱体、灌装/分装操作单元舱体和产品传出/产品外包单元舱体内部的各个单元可以并行独立工作,且每个单元标准配置独立的层流进气与排气通道、高效能h2o2灭菌单元、排残单元、层流环控单元,所述耗材上料单元舱体、存储单元舱体、灌装/分装操作单元舱体和产品传出/产品外包单元舱体各个舱室间可拆分拼接,形成快速有效的组合,潜在的配置,可取消存储单元、增加单元拼接为不同的解决方案。

15.作为本发明优选的方案,所述耗材上料单元舱体、存储单元舱体、灌装/分装操作单元舱体和产品传出/产品外包单元舱体的密封舱体穿管结构可采用rtp或自行设计的管路卡紧密封结构,所述耗材上料单元舱体、存储单元舱体、灌装/分装操作单元舱体和产品传出/产品外包单元舱体内部的各单元内高自由度无菌操作机器人的安装位置与数量,可基于工艺需求调整。

16.与现有技术相比,本发明的有益效果是:

17.本发明中,通过设置的整体步骤均在密封系统内完成,同时配备在线灭菌与环控功能,保障全流程操作的无菌安全性;各个单元独立运行,并配备多通道泵液通路,倍数级提高系统通量;全流程机器人拟人操作,大大提高不同工艺、不同耗材匹配的灵活性;批次前与批次中灵活标定,大大提高过程中产品灌装/分装的准确性;便于生产流程与规模灵活拼接,形成与工艺更理想匹配的系统布局;大大缩短批次间切换周期,提高系统利用率与周期内通量;标准化模块,方便标准化在多场地的部署,适合生物药品的分布式生产;可数量级降低设备与厂房设计与建设成本。

附图说明

18.图1为本发明基本结构示意图;

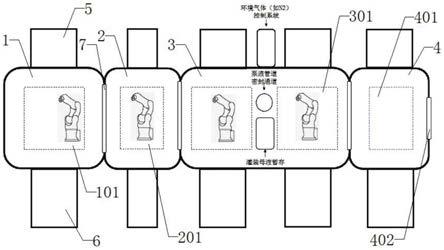

19.图2为本发明基本系统的扩展结构示意图;

20.图3为本发明扩展型配置图;

21.图4为本发明扩展型配置图;

22.图5为本发明单个批次系统内操作流程图;

23.图6为本发明系统内并行操作示意图;

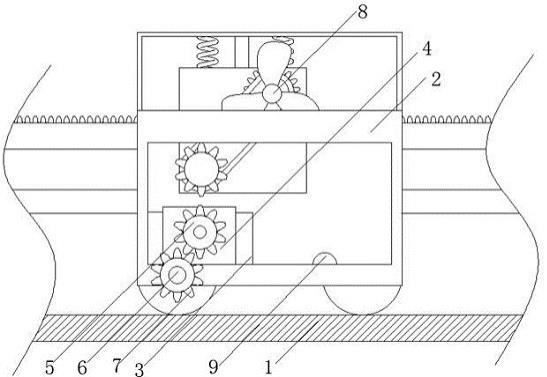

24.图7为本发明灌装/分装操作单元舱体结构示意图;

25.图8为本发明灌装/分装操作单元舱体内部结构俯视图;

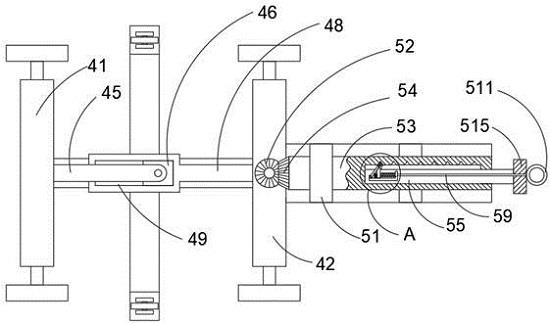

26.图9为本发明上料单元基本布局图;

27.图10为本发明上料单元上料流程图;

28.图11为本发明结构h2o2顶部通入管路示意图;

29.图12为本发明灌装/分装操作单元舱体结构示意图;

30.图13为本发明密封通道结构图;

31.图14为本发明无菌灌装/分装基本流程图;

32.图15为本发明灌装/分装操作单元舱体基本布局图;

33.图16为本发明压盖/封管单元图;

34.图17为本发明产品传出/产品外包单元舱体基本布局图。

35.图中:1、耗材上料单元舱体;101、上料操作舱门;102、操作机器人;103、上料滚筒;104、暂存滚筒;105、h2o2顶部通入管路;2、存储单元舱体;201、存储维护/操作舱门;3、灌装/分装操作单元舱体;301、操作舱门;302、泵送单元;303、储液袋存储单元;304、泵液单元;305、校准称重单元;306、产品称重单元;4、产品传出/产品外包单元舱体;401、产品维护/操作舱门;402、出料接口;403、内包装单元;404、外包装单元;405、传出暂存单元;5、环境进气管道;6、环境控制回风管路;7、气密传递舱门。

具体实施方式

36.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述,给出了本发明的若干实施例,但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例,相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

38.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

39.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

40.请参阅图1

‑

15,本发明提供一种技术方案:

41.一种生物药品连续多批次无菌灌装系统,包括耗材上料单元舱体1、存储单元舱体2、灌装/分装操作单元舱体3和产品传出/产品外包单元舱体4,耗材上料单元舱体1的正面中间处安装有上料操作舱门101,耗材上料单元舱体1内部的右侧中间处安装有操作机器人102,耗材上料单元舱体1的内部并且位于操作机器人102的左侧安装有上料滚筒103,耗材上料单元舱体1的内部并且位于上料滚筒103的表面安装有暂存滚筒104,耗材上料单元舱体1的内部安装有h2o2顶部通入管路105,耗材上料单元舱体1的上侧中间处安装有环境进气管道5,耗材上料单元舱体1的底部中间处安装有环境控制回风管路6,耗材上料单元舱体1的右侧中间处安装有气密传递舱门7,耗材上料单元舱体1的右侧设置有存储单元舱体2,存

顶部通入管路105,存储单元舱体2、灌装/分装操作单元舱体3和产品传出/产品外包单元舱体4上均设置有环境进气管道5和环境控制回风管路6,存储单元舱体2、灌装/分装操作单元舱体3和产品传出/产品外包单元舱体4两两之间的连接处均设置有气密传递舱门7,耗材上料单元舱体1、存储单元舱体2、灌装/分装操作单元舱体3和产品传出/产品外包单元舱体4内部的各个单元可以并行独立工作,且每个单元标准配置独立的层流进气与排气通道、高效能h2o2灭菌单元、排残单元、层流环控单元,耗材上料单元舱体1、存储单元舱体2、灌装/分装操作单元舱体3和产品传出/产品外包单元舱体4各个舱室间可拆分拼接,形成快速有效的组合,潜在的配置,可取消存储单元、增加单元拼接为不同的解决方案,耗材上料单元舱体1、存储单元舱体2、灌装/分装操作单元舱体3和产品传出/产品外包单元舱体4的密封舱体穿管结构可采用rtp或自行设计的管路卡紧密封结构,耗材上料单元舱体1、存储单元舱体2、灌装/分装操作单元舱体3和产品传出/产品外包单元舱体4内部的各单元内高自由度无菌操作机器人的安装位置与数量,可基于工艺需求调整,整体步骤均在密封系统内完成,同时配备在线灭菌与环控功能,保障全流程操作的无菌安全性;各个单元独立运行,并配备多通道泵液通路,倍数级提高系统通量;全流程机器人拟人操作,大大提高不同工艺、不同耗材匹配的灵活性;批次前与批次中灵活标定,大大提高过程中产品灌装/分装的准确性;便于生产流程与规模灵活拼接,形成与工艺更理想匹配的系统布局;大大缩短批次间切换周期,提高系统利用率与周期内通量;标准化模块,方便标准化在多场地的部署,适合生物药品的分布式生产;可数量级降低设备与厂房设计与建设成本。

43.本发明工作流程:上料流程:打开上料操作舱门101,操作人员或者全自动上料机构将耗材放置到暂存滚筒104上,人工关闭上上料操作舱门101或自动关闭自动上料机构的接口,之后进行耗材上料单元舱体1和内部单元的灭菌排残操作,通过两种方式进行耗材的灭菌与外包装的拆除(不限于):手工拆除耗材外包装,剩下耗材内部包装,放置到暂存滚筒104上,开始h2o2灭菌与排残的操作,或者将耗材放置到上料滚筒103上,连同密封的外包装进行h2o2灭菌,排残完毕后,进行外包装的拆除只留下内部包装,再次将耗材放置到上料滚筒103上,采取此类操作时,舱内配置耗材的卡紧单元,配套高自由度机器人进行外包装的拆除操作,与此同时暂存滚筒104的表面进行深度消毒,操作机器人102将耗材从上料滚筒103转移至暂存滚筒104,过程中完成表面死角的灭菌,与此同时完成对上料滚筒103的表面进行完整的灭菌,耗材在耗材上料单元舱体1内实现耗材在进入高度洁净区域操作前,通过上料单元实现非无菌环境与无菌环境的隔离,耗材上料单元舱体1内耗材托架的结构与h2o2顶部通入管路105相同;

44.物料存储流程:调节耗材上料单元舱体1与存储单元舱体2之间的压力,防止耗材上料单元舱体1内部的粉尘进入到存储单元舱体2内,之后打开耗材上料单元舱体1与存储单元舱体2之间的气密传递舱门7,耗材上料单元舱体1内部的操作机器人102将耗材从耗材上料单元舱体1转移至存储单元舱体2内,之后存储单元舱体2内部根据工艺需求选择是否进行快速表面灭菌,之后耗材进入存储状态,实现灌装/分装耗材的大批量存储,保障工艺操作的连续性操作;

45.操作流程:调节存储单元舱体2与灌装/分装操作单元舱体3内部的压力,防止存储单元舱体2内部的粉尘进入到灌装/分装操作单元舱体内,打开灌装/分装操作单元舱体3与存储单元舱体2之间的气密传递舱门7,灌装/分装操作单元舱体3内部的机器人将耗材从存

储单元舱体2内转移至灌装/分装操作单元舱体3内,机器人对耗材内部的包装进行拆除和校准瓶开盖等,两个机器人配合对耗材进行撕膜操作,之后左侧的机器人对垃圾进行清理,当废弃物积累至一定的量后,一次性转运托盘经由传出单元传出至灌装/分装操作单元舱体3的外部,之后进行液路滴定,实现管路填充,机器人将泵液单元304转入调节存储单元舱体2内,机器人将耗材放在产品称重单元306上进行耗材初始重量的称量,泵液管路逐一进行泵液,之后经泵液单元304进行液体精密加注操作,实现灌装或封装操作,流量传感器与称重传感器逐一标定,机器人转运泵液单元304至泵送位,之后经压盖压盖/封盖单元进行压盖/封盖操作,原液一次性在进行更换时,管路需要穿越密封结构,保障灌装/分装操作单元舱体3内部系统外部安装环境的气密隔离,一次性耗材软管外部套接硬管,保障系统密封通道上的密封圈的有效压紧密封,系统外的压紧结构保障密封圈与一次性硬管的有效压紧,机器人将产品放在暂存支架上进行暂时保存;

46.传出流程:调节产品传出/产品外包单元舱体4与灌装/分装操作单元舱体3内部的压力,之后产品传出/产品外包单元舱体4内部的机器人将保障灌装/分装操作单元舱体3内的产品转入产品传出/产品外包单元舱体4内,之后进行产品的内包装,再进行产品的外包装,机器人将包装完成的产品放在暂存架上即可。

47.整体步骤均在密封系统内完成,同时配备在线灭菌与环控功能,保障全流程操作的无菌安全性;各个单元独立运行,并配备多通道泵液通路,倍数级提高系统通量;全流程机器人拟人操作,大大提高不同工艺、不同耗材匹配的灵活性;批次前与批次中灵活标定,大大提高过程中产品灌装/分装的准确性;便于生产流程与规模灵活拼接,形成与工艺更理想匹配的系统布局;大大缩短批次间切换周期,提高系统利用率与周期内通量;标准化模块,方便标准化在多场地的部署,适合生物药品的分布式生产;可数量级降低设备与厂房设计与建设成本。

48.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。