1.本发明涉及静力试验领域,具体涉及一种用于飞机翼面类结构部件进行静力试验时的剪切支持刚度模拟装置及方法。

背景技术:

2.机翼、平垂尾等翼面结构在进行部件经常需要在支持夹具上进行强度试验,由于缺乏真实机身的支持,支持夹具的刚度对结构的传载影响很大,如何准确地模拟机身对翼面结构的支持刚度已经成为制约翼面结构部件试验成功的关键。

3.对于此类部件试验的剪切刚度模拟,通常有以下方法:

4.1)试凑法

5.根据机身框的形式进行支持夹具设计,这就要求支持夹具外形结构需要与真实的翼面连接处的机身结构类似,并且需要通过反复的迭代分析以证明支持夹具的刚度与真实机身支持等效。另外,由于翼面结构根部载荷通常都较大,既要满足刚度要求,又有强度方面的限制,很难得到合适的解。因此,这种方法效率很低,具有很大的随机性。

6.2)使用剪切杆

7.剪切杆是一种二力杆,通过调整二力杆的直径和长短就可以得到其想要的刚度,但实际工程中由于加工误差、安装间隙及螺纹的连接变形等非线性因素,该方法效果并不理想,导致现场二力杆返工或者需要重新生产不同直径的二力杆进行现场标定,标定过程可能耗时数月,大大影响的试验的周期节点安排。

8.以上两种方法都基于工程分析或有限元计算,刚度模拟的精度不高,且一旦支持夹具投产,其刚度就很难更改,一旦试验前的刚度标定证实其不完全满足刚度要求,要么就得推到重新设计加工,要么试验委托方就得作出某些技术妥协以保证时间节点。

技术实现要素:

9.本发明的目的是提供一种剪切支持刚度模拟装置,以实现翼面结构剪切支持刚度的模拟,用以克服现有方法模拟精度不高、不便于现场实施等问题。

10.为了实现上述任务,本发明采用以下技术方案:

11.一种剪切支持刚度模拟装置,包括立柱支架、固定铰支座、剪切梁、活动铰支座、剪切杆组件以及加载座,其中:

12.所述立柱支架固定于承力地坪上,固定铰支座安装在立柱支架的上部,在固定铰支座下方的立柱支架上设置有位置在纵向能调节的活动铰支座;所述剪切梁的上端铰接安装在固定铰支座上,所述活动铰支座上具有一个卡套,剪切梁穿过卡套,且在剪切梁的下端通过所述加载座铰接有剪切杆组件。

13.进一步地,所述剪切梁的截面尺寸满足:

14.15.其中,b表示剪切梁截面的宽度;h表示剪切梁截面高度;[σ]表示弯曲需用应力;f表示剪切梁所受到的剪切载荷;l表示剪切梁的外伸出活动铰支座的长度。

[0016]

进一步地,所述剪切支持刚度模拟装置设置多个,标定时所需要的附属机构还包括:翼面结构、底架、支持铰支座以及多个站位接头;其中,每个站位接头安装于翼面结构上预定的站位处,每个站位接头的侧面均通过约束单耳连接一套剪切支持刚度模拟装置的剪切杆组件;在每个站位接头上通过夹板设置一个标定梁,标定量侧面的上端、下端各设置一个加载点;所述翼面结构通过对称设置的支持铰支座安装在底座上。

[0017]

进一步地,各站位之间的整体刚度比误差小于5%,表示为:

[0018][0019]

式中:k

si

表示站位i的实际刚度;k

s0

表示基准站位的实际刚度;k

li

表示站位i的理论刚度;k

l0

表示基准站位的理论刚度。

[0020]

进一步地,通过强度条件和刚度条件确剪切梁截面尺寸的边界,通过调整梁宽度b和厚度h的值,使各站位处剪切刚度满足任务书要求并预留足够刚度调整空间,保证各站位的刚度调整范围不小于

±

50%。

[0021]

进一步地,所述剪切杆组件在构型参数设计时,应保证剪切杆组件变形量级小于剪切梁变形2个数量级,当剪切杆承受的轴向力为f时,剪切杆变形为:

[0022][0023]

式中:l表示剪切杆组件长度,a表示剪切杆截面面积,r表示剪切杆组件圆截面半径,e表示弹性模量;

[0024]

通过调整剪切杆参数l、r,使剪切杆变形小于剪切梁变形的1%。

[0025]

进一步地,在剪切梁组件的至少两个截面上均布4个应变单片,在刚度标定前,将剪切杆组件在试验机上进行单独的载荷

‑

应变标定,并以标定得到的载荷

‑

应变曲线作为站位接头载荷的反推基准。

[0026]

进一步地,所述装置进行标定时,在剪切梁组件的至少两个截面上均布多个个应变单片,在刚度标定前,将剪切杆组件在试验机上进行单独的载荷

‑

应变标定,并以标定得到的载荷

‑

应变曲线作为站位接头载荷的反推基准;

[0027]

对于每个标定梁上的两个加载点,在上下加载点施加不同方向和大小的载荷,实现对站位接头纯剪切载荷的施加,并测量该载荷下的位移和应变;在各站位接头处均布置千分表以测量站位接头的剪切变形。

[0028]

进一步地,进行刚度标定的过程包括:

[0029]

1)将活动铰支座安装于立柱支架上的最下端,施加载荷,并测量应变和位移;

[0030]

2)将活动铰支座安装于立柱支架上的最上端,施加载荷,并测量应变和位移;

[0031]

3)计算第1步和第2步骤的刚度值,确认刚度范围能够覆盖任务书对支持刚度模拟装置的刚度要求;

[0032]

4)将活动铰支座放置于仿真计算的理论位置,施加载荷,并测量应变和位移;

[0033]

5)计算第4步得到的各站位接头的刚度值、刚度放大因子以及站位接头之间的刚度比,并根据与理论刚度的差值移动活动铰支座的位置,重新标定,直到刚度满足理论要

求。

[0034]

与现有技术相比,本发明具有以下技术特点:

[0035]

1.本发明使用剪切梁的弯曲变形来模拟剪切刚度,在剪切杆组件水平集中载荷的作用下,剪切梁加载座处会产生一定的挠度,通过移动活动铰支座在剪切梁长度方向的位置,可连续改变其刚度大小;活动铰支座使用分离设计,可保证剪切梁和活动铰支座始终处于接触状态;二力杆两端采用正

‑

反螺纹设计,消除了安装间隙。

[0036]

2.本装置相比现有技术,该装置通用性强、模拟精度高,其剪切刚度可变且可在现场连续调节,提高了剪切刚度的模拟精度,现场实施方便;垂尾3个站位的剪切刚度标定,仅需不到一天即可完成,刚度标定的效率显著提升。

附图说明

[0037]

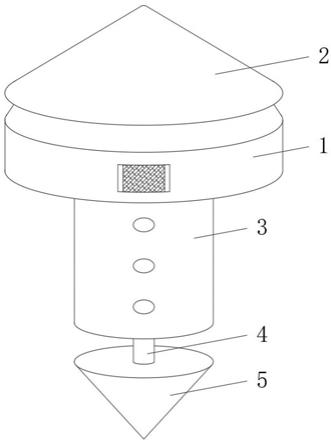

图1为本发明的整体结构示意图;

[0038]

图2为翼面结构典型传载示意图;

[0039]

图3为剪切刚度模拟的力学模型;

[0040]

图4为剪切杆组件上的应变布置示意图;

[0041]

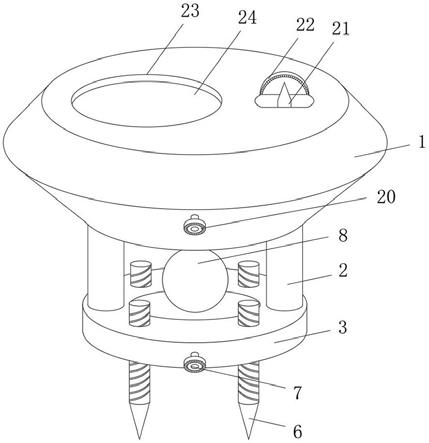

图5为剪切刚度标定的布设示意图。

[0042]

图中标号说明:1立柱支架,2固定铰支座,3剪切梁,4活动铰支座,5剪切杆组件,6加载座,7翼面结构,8支持铰支座,9站位接头,10夹板,11约束单耳,12标定梁,13千分表,14底座。

具体实施方式

[0043]

参见图1,本发明公开了一种剪切支持刚度模拟装置,包括立柱支架1、固定铰支座2、剪切梁3、活动铰支座4、剪切杆组件5以及加载座6,其中:

[0044]

所述立柱支架1固定于承力地坪上,固定铰支座2安装在立柱支架1的上部,在固定铰支座2下方的立柱支架1上设置有位置在纵向能调节的活动铰支座4;所述剪切梁3的上端铰接安装在固定铰支座2上,所述活动铰支座4上具有一个卡套,剪切梁3穿过卡套,且在剪切梁3的下端通过所述加载座6铰接有剪切杆组件5。

[0045]

在图1给出的示例中,所述立柱支架1为三角形支架,具有一个垂直于水平方向的立柱;所述立柱的侧面为安装面,固定铰支座2通过螺栓固定在安装面的顶部;为了便于活动铰支座4在安装面上的位置调节,在所述安装面上沿垂直于水平面方向开设有滑槽,活动铰支座4通过螺栓固定于滑槽上的不同位置。活动铰支座4上的卡套为一个方形套,用于对剪切梁3不同位置进行限制。剪切杆组件5的直径和刚度均较大,只起到传载作用;剪切梁3为厚度、宽度一致的矩形梁;剪切杆组件5能绕加载座6转动。

[0046]

以垂尾为例,其翼面典型传载如图2所示,翼面通过多个站位接头9与机身连接,翼面载荷传递到翼面根部,形成剪力f

s

和弯矩m,其中弯矩由连接处的拉压受载平衡,剪力由连接处的剪力平衡。

[0047]

本装置进行剪切支持刚度模拟的力学模型如图3所示:

[0048]

剪切梁3外伸部分(即剪切梁3伸出活动铰支座4上卡套之下的部分)在由剪切杆组件5提供的剪力f

s

′

下会发生弯曲变形,则在载荷f

s

′

作用下,剪切梁3外伸部分的端点c处的

挠度:

[0049][0050]

其中,e表示弹性模量,i表示惯性矩。

[0051]

故剪切刚度可写成:

[0052][0053]

由上式可知,铰支间距(固定铰支座2、活动铰支座4的间距)j对刚度k

f

的影响剪切梁3外伸长度l对刚度影响的高阶小量,因此优先调整外伸长度的l的办法来调整剪切刚度值。

[0054]

使用本方法来进行剪切支持装置的设计,需要考虑剪切梁3强度和刚度两个问题,其重点在于截面的尺寸设计及支持模拟装置各部分的变形、安装间隙控制。梁截面尺寸和铰支点间距是强度、刚度和具体翼面结构7协调的结果,其中,对于剪切梁3外伸部分的强度条件是:

[0055][0056]

式中:f表示剪切梁3所受到的剪切载荷;l表示剪切梁3的外伸长度;w表示剪切梁3的抗弯截面模量;b表示剪切梁3截面的宽度;h表示剪切梁3截面高度;[σ]表示弯曲需用应力。

[0057]

因此,剪切梁3的截面尺寸需满足:

[0058][0059]

除此之外,剪切梁3的截面宽度b还受站位间距和操作空间限制,该上限根据具体翼面的结构确定。

[0060]

对于刚度,主要关注各个站位之间的刚度比例,建议各站位之间的整体刚度比误差应小于5%,即:

[0061][0062]

式中:k

si

—站位i的实际刚度;k

s0

—基准站位的实际刚度;k

li

—站位i的理论刚度;k

l0

—基准站位的理论刚度。

[0063]

其中,每个站位处对应一个站位接头9,且确定其中一个站位为基准站位。

[0064]

另一方面,翼面载荷通常较大,有时还需要进行极限载荷以上的探索试验或破坏试验,支持夹具还需留足够的安全系数,故实际工程中很难使支持夹具的刚度与真实机身支持完全相同,模拟装置的支持刚度通常大于机身对翼面的支持刚度。由于对载荷分配起主要作用的还是各站位之间的刚度比例,因此可以将整体刚度进行成倍放大,刚度放大因子定义如下:

[0065]

[0066]

ε值的大小主要与站位接头9载荷大小及具体结构有关,一般需要根据对比仿真结果确定。

[0067]

初步设计时,通过强度条件和刚度条件确剪切梁3截面尺寸的边界,通过调整梁宽度b和厚度h的值,使各站位处剪切刚度满足任务书要求并预留足够刚度调整空间,保证各站位的刚度调整范围不小于

±

50%;由于强度和刚度均对剪切梁3截面高度h的变化最为敏感,故除非调整h不能满足设计要求,否则b的初始值一般取由站位间距和操作空间确定的最大值。

[0068]

剪切刚度模拟装置需要与翼面结构7的根部站位接头9相连,由于空间限制,依然需要使剪切杆组件5来传递拉压载荷,必须合理控制剪切杆组件5本身的变形,保证整个剪切支持刚度模拟装置中的绝大部分变形应该源于外伸梁的末端挠度,否则剪切刚度的调节范围会比较小,计算及现场标定都比较困难。为保证刚度的可调范围,剪切杆组件5及其他连接产生的变形应比剪切梁3外伸部分的末端挠度小一个数量级。

[0069]

剪切梁3的外伸部分与站位接头9通过剪切杆组件5进行连接,其作用是传递载荷,并使弯曲刚度和剪切刚度分离,剪切刚度主要通过剪切梁3的弯曲变形来模拟,剪切杆组件5在构型参数设计时,应保证剪切杆组件5变形量级小于剪切梁3变形2个数量级(即1%),当剪切杆承受的轴向力为f时,剪切杆变形为:

[0070][0071]

式中:l表示剪切杆组件5长度,a表示剪切杆截面面积,r表示剪切杆组件5圆截面半径,e表示弹性模量。

[0072]

通过调整剪切杆参数l、r,使剪切杆变形小于剪切梁3变形的1%。

[0073]

为验证本装置设计的合理性,在正式试验前还需要对其进行刚度标定,并据此调整活动铰支座4的位置以调整各站位之间的刚度比例;除了变形测量外,刚度标定时还要进行应变测量,其目的是在试验过程中反推接头载荷,并据此与仿真结果比对,以分析试验件的传力情况。

[0074]

参见图4,在剪切梁3组件的至少两个截面上均布4个应变单片,在刚度标定前,将剪切杆组件5在试验机上进行单独的载荷

‑

应变标定,并以标定得到的载荷

‑

应变曲线作为站位接头9载荷的反推基准。

[0075]

剪切支持刚度标定时,所述剪切支持刚度模拟装置设置多个,标定时所需要的附属机构还包括:翼面结构7、底架、支持角支座8以及多个站位接头9;其中,每个站位接头9安装于翼面结构7上预定的站位处,每个站位接头9的侧面均通过约束单耳11连接一套剪切支持刚度模拟装置的剪切杆组件5;在每个站位接头9上通过夹板10设置一个标定梁12,标定量侧面的上端、下端各设置一个加载点;所述翼面结构7通过对称设置的支持角支座8安装在底座14上,如图5所示。

[0076]

对于每个标定梁12上的两个加载点,在上下加载点施加不同方向和大小的载荷,实现对站位接头9纯剪切载荷的施加,并测量该载荷下的位移和应变;如图5所示,在各站位接头9处均布置了2个千分表13以测量站位接头9的剪切变形。

[0077]

刚度标定按以下顺序进行:

[0078]

1)将活动铰支座4安装于立柱支架1上的最下端,施加载荷,并测量应变和位移;

[0079]

2)将活动铰支座4安装于立柱支架1上的最上端(该位置由仿真计算给出,属于强度边界),施加载荷,并测量应变和位移;

[0080]

3)计算第1步和第2步骤的刚度值,确认刚度范围能够覆盖任务书对支持刚度模拟装置的刚度要求;

[0081]

4)将活动铰支座4放置于仿真计算的理论位置,施加载荷,并测量应变和位移;

[0082]

5)计算第4步得到的各站位接头9的刚度值、刚度放大因子以及站位接头9之间的刚度比,并根据与理论刚度的差值上(下)移动活动铰支座4的位置,重新标定,直到刚度满足理论要求。

[0083]

站位接头9剪切刚度的计算公式如下:

[0084][0085]

其中,f1、f2表示标定梁12上两个加载点处施加的载荷,u1、u2表示站位接头9上不同位置的剪切变形。

[0086]

进行上述标定工作后,本发明装置的应用方法如下:

[0087]

1)立柱支架11固定到厂房的承力地坪上,固定铰支座22与立柱支架11使用螺栓连接,剪切梁33与固定铰支座22使用螺栓铰支相连,将活动铰支座44用螺栓连接到立柱支架11上,立柱支架11上开有滑槽,活动铰支座44可沿着立柱支架11上下移动调节位置,加载座66固定连接到剪切梁33底端并与剪切杆5铰支相连;

[0088]

2)测定系统的剪切刚度并上下调节活动铰支座44的位置直到其刚度满足试验要求;

[0089]

3)将满足试验要求的剪切支持刚度模拟装置与试验其他支持夹具和试验件相连,即可进行正式试验。

[0090]

以上实施例仅用于说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。