工作平台自动调平方法

【技术领域】

1.本发明涉及平台位姿自动调整的技术领域,特别是涉及一种工作平台的自动调平方法。

背景技术:

2.自动调平装置用于调节工作平台的实时姿态,使得工作平台保持水平位置。科学技术的发展促成设备精度和性能的提高,因而设备对自身工作平台的精度要求也越来越高,这种需求关系促进了自动调平装置的范围拓展,例如在航空航海、桥梁架设、石油钻井、机械加工、工业自动化和智能平台等重要领域中,自动调平装置成为一种必要的工具。例如,由于芯片的先进制程对前道工序中的硅片表面质量提出了更高的要求,因此在硅片超精密磨削平整化加工和背面磨削加工过程中,用于承载硅片的工作平台的水平度是一项重要的设备参数,但是由于磨削过程中砂轮与硅片的接触弧长、接触面积、切入角度(砂轮外圆周与工件外圆周之间的夹角)随砂轮与工件相对位置的不同而变化,因此磨削力不能保持恒定,变化的磨削力会引起工作平台的水平度发生波动,最终影响了硅片的磨削面型精度和表面质量;又如在3d打印制造过程中,工作平台的水平度将会影响到模型的几何精度,而随着所受负载的逐渐变化,工作平台的姿态将产生变化,如果没有对工作平台进行及时有效的姿态调整,将影响到模型的成型质量。

3.压电陶瓷驱动器是由压电陶瓷材料为驱动部件的一种新型动力装置,其主要原理是利用压电陶瓷材料的逆压电效应来实现微动位移。压电陶瓷材料的逆压电效应是指在外接电压的情况下陶瓷材料能够产生微量的变形。压电陶瓷驱动器具有输出力大、响应速度快、体积小、抗干扰能力强等优点。

4.目前实现平台调平最普遍的是使用人工调节的方法调平,通过观察、手动或者利用工具旋转调平螺母,调节平台上各调节点的高度,完成调平工作,当调节其中一个点时,会对其他几个点产生影响,所以需要多次调节,耗时长且精度不高;实现磨削平台的各种调平方法,只是在磨削开始之前进行调平,并没有考虑磨削过程中,工件重心和重量的动态变化以及磨削力的变化对磨削平台水平度的影响。

技术实现要素:

5.本发明的目的就是解决现有技术中的问题,提出一种基于压力反馈的工作平台的自动调平方法,具有控制逻辑清晰、响应速度快和调整精度高的特点。

6.为实现上述目的,本发明提出了一种工作平台的自动调平方法,所述工作平台包括可驱动支腿、柔性铰链和自感知压电陶瓷模块;所述可驱动支腿具有三根,分别为第一可驱动支腿、第二可驱动支腿和第三可驱动支腿,每根所述可驱动支腿下方加工有条状空槽;所述柔性铰链分别设置在每根可驱动支腿的条状空槽的左右两侧;所述自感知压电陶瓷模块包括第一自感知压电陶瓷模块、第二自感知压电陶瓷模块和第三自感知压电陶瓷模块,三者分别固定安装在第一可驱动支腿、第二可驱动支腿和第三可驱动支腿的条状空槽中;

所述第一自感知压电陶瓷模块、第二自感知压电陶瓷模块和第三自感知压电陶瓷模块分别由压电陶瓷传感器和粘结于压电陶瓷传感器底部的压电陶瓷驱动器组成;每根所述可驱动支腿的底部设置有预紧螺纹孔,所述预紧螺纹孔内设置有螺纹连接的预紧螺钉,所述预紧螺钉的上端抵住所述压电陶瓷驱动器的底端;所述可驱动支腿的上端和下端分别固定连接有平台和底座,所述平台呈三角形或圆形,所述第一可驱动支腿、第二可驱动支腿和第三可驱动支腿以平台的几何中心为中心点呈等边三角形分布;

7.一种基于上述工作平台的自动调平方法,具有如下内容:

8.当平台上任意点承受外部作用力时,分别检测位于第一自感知压电陶瓷模块、第二自感知压电陶瓷模块和第三自感知压电陶瓷模块中的压电陶瓷传感器所产生的电压值,假设其分别为u1、u2和u3,则第一可驱动支腿、第二可驱动支腿和第三可驱动支腿所分担的压力分别为f1、f2和f3,并有

[0009][0010]

a.当f1=f2=f3时,工作平台无需调平;

[0011]

b.当任意可驱动支腿上分担的压力值小于其余两根可驱动支腿上所分担的压力值,例如假设第一可驱动支腿上分担的压力值分别小于第二可驱动支腿和第三可驱动支腿上分担的压力值,即f1<f2且f1<f3,则

[0012]

b1.对第二可驱动支腿处的压电陶瓷驱动器施加驱动电压u

’2,对第三可驱动支腿处的压电陶瓷驱动器施加驱动电压u

’3,且

[0013][0014][0015]

b2.检测第一可驱动支腿中由于第二可驱动支腿和第三可驱动支腿伸缩而产生的分力的增量δf1,且

[0016][0017]

若δf1<δ,则调平结束,否则顺序执行步骤b3;

[0018]

其中δu1是在δf1作用下第一可驱动支腿上的压电陶瓷传感器所产生的电压;δ为精度阈值,其值根据实际工作平台所需要的调平精度具体设定;

[0019]

b3.重新对第二可驱动支腿处的压电陶瓷驱动器施加驱动电压u”2

、对第三可驱动

支腿处的压电陶瓷驱动器施加驱动电压u”3

,且

[0020]

u”2

=u

’2‑

δu1·

k1[0021]

u”3

=u

’3‑

δu1·

(1

‑

k1)

[0022]

k1为比例系数,且

[0023][0024]

b4.再次执行步骤b2;

[0025]

c.当任意两根可驱动支腿上分担的压力值相等,且该压力值小于其余一根可驱动支腿上分担的压力值,例如假设第一可驱动支腿上分担的压力值等于第二可驱动支腿上分担的压力值,且该压力值小于第三可驱动支腿上分担的压力值,即f1=f2<f3时,则

[0026]

c1.对第三可驱动支腿处的压电陶瓷驱动器施加驱动电压u

’3,且

[0027][0028]

c2.检测第一可驱动支腿中由于第三可驱动支腿伸缩而产生的分力的增量δf

’1,且

[0029][0030]

其中δu

’1是在δf

’1作用下第一可驱动支腿上的压电陶瓷传感器所产生的电压;

[0031]

若δf

’1<δ,则调平结束,否则顺序执行步骤c3;

[0032]

c3.重新对第三可驱动支腿处的压电陶瓷驱动器施加驱动电压u”3

,且

[0033]

u”3

=u

’3‑

δu

’1[0034]

c4.再次执行步骤c2;

[0035]

上述公式中,c为压电陶瓷材料的压电系数、d为组成压电陶瓷驱动器或压电陶瓷传感器的单组极板之间的距离、l为可驱动支腿的长度、e为可驱动支腿的弹性模量,a为可驱动支腿的横截面积,m为压电陶瓷的电致伸缩系数、l

p

为压电陶瓷驱动器的长度。

[0036]

本发明的有益效果:

[0037]

本发明提出采用可驱动支腿的压力参数作为工作平台调平的控制变量,较之传统的位置反馈调平方法,具有响应时间短、抗干扰能力强和可靠性高的显著优势;为实现可驱动支腿的压力控制,本发明提出了可驱动支腿的压力与压电陶瓷传感器检测电压的关系算法、平台调平所需的驱动电压算法,并考虑到可驱动支腿调整时的耦合作用产生的误差,使调平方法中包含了精度控制算法,以上述算法为基础,提供的工作平台调平控制方法具有控制逻辑清晰、响应速度快和调整精度高的特点。

[0038]

本发明的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

[0039]

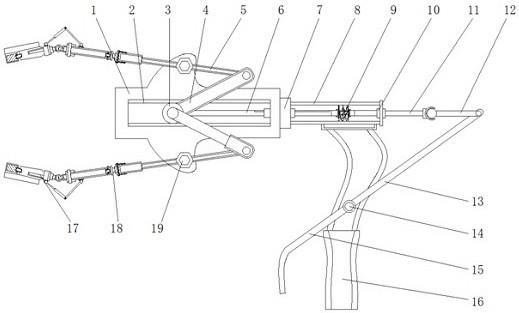

图1是工作平台的结构示意图;

[0040]

图2是工作平台俯视图;

[0041]

图3是图2中的a

‑

a剖视图;

[0042]

图4是图3中的b部放大图。

[0043]

图中:1

‑

底座、2

‑

平台、3

‑

可驱动支腿、4

‑

自感知压电陶瓷模块、5

‑

柔性铰链、6

‑

预紧螺钉、301

‑

第一可驱动支腿、302

‑

第二可驱动支腿、303

‑

第三可驱动支腿、401

‑

压电陶瓷驱动器、402

‑

压电陶瓷传感器、403

‑

环氧树脂。

【具体实施方式】

[0044]

参阅图1和图2,本发明一种工作平台的自动调平方法,所述工作平台包括可驱动支腿3、柔性铰链5和自感知压电陶瓷模块4;所述可驱动支腿具有三根,分别为第一可驱动支腿301、第二可驱动支腿302和第三可驱动支腿303,每根所述可驱动支腿下方加工有条状空槽;所述柔性铰链5分别设置在每根可驱动支腿3的条状空槽的左右两侧,柔性铰链是通过对条状空槽两侧的材料采用线切割的方式直接加工成型;所述自感知压电陶瓷模块4包括第一自感知压电陶瓷模块、第二自感知压电陶瓷模块和第三自感知压电陶瓷模块,三者分别固定安装在第一可驱动支腿301、第二可驱动支腿302和第三可驱动支腿303的条状空槽中;所述第一自感知压电陶瓷模块、第二自感知压电陶瓷模块和第三自感知压电陶瓷模块分别由压电陶瓷传感器402和粘结于压电陶瓷传感器底部的压电陶瓷驱动器401组成,二者之间垫有绝缘陶瓷片403,压电陶瓷传感器、绝缘陶瓷片和压电陶瓷驱动器通过环氧树脂固定连接;每根所述可驱动支腿的底部设置有预紧螺纹孔,所述预紧螺纹孔内设置有螺纹连接的预紧螺钉6,所述预紧螺钉的上端抵住所述压电陶瓷驱动器401的底端;所述可驱动支腿3的上端和下端分别固定连接有平台2和底座1,其中可驱动支腿3的上端通过螺钉固定连接着平台2,可驱动支腿3的下端设置有外螺纹,底座1上与可驱动支腿对应的位置设置有螺纹孔,可驱动支腿3的下端与底座通过螺纹连接;所述平台呈三角形或圆形,所述第一可驱动支腿、第二可驱动支腿和第三可驱动支腿以平台的几何中心为中心点呈等边三角形分布;

[0045]

一种基于上述工作平台的自动调平方法,具有如下内容:

[0046]

由压电陶瓷应变与电压之间的关系可知:

[0047][0048]

公式(1)中,ε为压电陶瓷驱动器的伸缩量,c为压电陶瓷材料的压电系数, u为压电陶瓷驱动器的驱动电压,d为压电陶瓷驱动器或压电陶瓷传感器的单组极板之间的距离。

[0049]

当平台上任意点承受外部作用力时,分别检测位于第一自感知压电陶瓷模块、第二自感知压电陶瓷模块和第三自感知压电陶瓷模块中的压电陶瓷传感器所产生的电压值,假设其分别为u1、u2和u3,则第一可驱动支腿、第二可驱动支腿和第三可驱动支腿所受的压力分别为f1、f2和f3,并有:

[0050][0051]

(2)式中,e为可驱动支腿的弹性模量,a为可驱动支腿的横截面积,m 为压电陶瓷材料的电致伸缩系数,c为压电陶瓷材料的压电系数、d为组成压电陶瓷驱动器或压电陶瓷传感器的单组极板之间的距离;

[0052]

a.当f1=f2=f3时,工作平台无需调平;

[0053]

b.当任意可驱动支腿上分担的压力值小于其余两根可驱动支腿上所分担的压力值,例如假设第一可驱动支腿上分担的压力值分别小于第二可驱动支腿和第三可驱动支腿上分担的压力值,即f1<f2且f1<f3,则由材料力学中的胡克定律可知,在力f1、f2、f3作用下第一可驱动支腿、第二可驱动支腿和第三可驱动支腿的变形量分别为:

[0054][0055]

上式中,δl

i

(i=1,2,3)分别对应第一可驱动支腿、第二可驱动支腿和第三可驱动支腿的变形量,f

i

(i=1,2,3)分别对应第一可驱动支腿、第二可驱动支腿和第三可驱动支腿所分担的压力,l为可驱动支腿的长度,初始状态下,可驱动支腿的长度相等;

[0056]

此时第一可驱动支腿与第二可驱动支腿,第一可驱动支腿与第三可驱动支腿的变形量之差分别为:

[0057][0058]

b1.此时要使平台恢复水平状态,应使第二压电驱动器的伸长量等于δl2‑

δl1,第三压电驱动器的伸长量等于δl3‑

δl1,即

[0059][0060][0061]

上式中,l

p

为压电陶瓷驱动器的长度;

[0062]

对第二可驱动支腿处的压电陶瓷驱动器施加驱动电压u

’2,第三可驱动支腿处的压电陶瓷驱动器施加驱动电压u

’3,由此可得到

[0063]

[0064][0065]

b2.检测第一可驱动支腿中由于第二可驱动支腿和第三可驱动支腿伸缩而产生的分力的增量δf1,且

[0066][0067]

若δf1<δ,则调平结束,否则顺序执行步骤b3;

[0068]

其中δu1是在δf1作用下第一可驱动支腿上的压电陶瓷传感器所产生的电压;δ为精度阈值,其值根据实际工作平台所需要的调平精度具体设定;

[0069]

b3.重新对第二可驱动支腿处的压电陶瓷驱动器施加驱动电压u”2

、对第三可驱动支腿处的压电陶瓷驱动器施加驱动电压u”3

,且

[0070]

u”2

=u

’2‑

δu1·

k1[0071]

u”3

=u

’3‑

δu1·

(1

‑

k1)

[0072]

k1为比例系数,且

[0073][0074]

b4.再次执行步骤b2;

[0075]

c.当任意两根可驱动支腿上的压电陶瓷传感器所感知的力相等,且其值小于其余一根可驱动支腿上的压电陶瓷传感器所感知的力值,例如假设f1=f2<f3时,则:

[0076]

c1.对第三可驱动支腿处的压电陶瓷驱动器施加驱动电压u

’3,且

[0077][0078]

c2.检测第一可驱动支腿中由于第三可驱动支腿伸缩而产生的分力的增量δf

’1,且

[0079][0080]

其中δu

’1是在δf

’1作用下第一可驱动支腿上的压电陶瓷传感器所产生的电压;

[0081]

若δf

’1<δ,则调平结束,否则顺序执行步骤c3;

[0082]

c3.重新对第三可驱动支腿处的压电陶瓷驱动器施加驱动电压u”3

,且

[0083]

u”3

=u

’3‑

δu1[0084]

c4.再次执行步骤c2;

[0085]

传统的位置反馈调平方法,所检测的变量是平台的位移量,由于位移的产生是作用力传递的结果,因此平台的位移较之作用力具有明显的滞后性,在硅片的超精密磨削过程中,滞后的反馈将导致硅片面型控制精度的下降,因此传统的位置反馈调平方法不适用于硅片超精密磨削过程中的动态调整,阻碍了加工精度的进一步提高;本发明提出采用可

驱动支腿的压力参数作为工作平台调平的控制变量,较之传统的位置反馈调平方法,具有响应时间短、抗干扰能力强和可靠性高的显著优势;为实现可驱动支腿的压力控制,本发明提出了可驱动支腿的压力与压电陶瓷传感器检测电压的关系算法、平台调平所需的驱动电压算法,并考虑到可驱动支腿调整时的耦合作用产生的误差,使调平方法中包含了精度控制算法,以上述算法为基础,提供的工作平台调平控制方法具有控制逻辑清晰、响应速度快和调整精度高的特点。

[0086]

上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。