1.本发明涉及合金材料加工技术领域,具体涉及一种调控镍基高温合金沉淀强化的方法。

背景技术:

2.镍基高温合金具有优异的力学性能,其中沉淀强化是该合金的主要强化途径。而冷却速度是影响镍基高温合金析出相含量及沉淀强化的重要工艺参数,直接决定着凝固过程中组织相结构组成、晶粒取向、枝晶间距及溶质偏析等微观组织参量。目前,随着大型复杂薄壁铸件的整体成形、高梯度定向凝固技术、激光熔覆、增材制造、粉末雾化沉积及高能束加工等先进制备技术的发展,材料热加工过程中的冷速大幅提高,非平衡效应进一步增强,从而有效细化了晶粒,降低了溶质偏析,抑制或消除了有害相。

3.但是,由于快速凝固条件下相变时间的缩短,沉淀相来不及析出,而且快冷后组织内部的应力较大,冷速控制不当会导致组织内部存在较多裂纹,甚至导致开裂,因此需通过后续热处理工艺来进一步调控其快冷合金中的沉淀相尺寸、形貌、数量和分布状态以及尽可能消除内部应力,以期提高材料的高温力学性能和持久疲劳寿命。然而,后续热处理工艺包括退火、固溶和时效等,不仅工艺繁琐、成本高,而且热处理温度和时间一旦控制不当,极容易导致快冷形成的细小晶粒再次粗化,甚至重新溶解于基体中,进而导致析出相数量减少,以及析出相分布形态改变。因而,亟需提供一种沉淀强化效果良好的镍基高温合金的方法。

技术实现要素:

4.本发明的目的在于提供一种调控镍基高温合金沉淀强化的方法,本发明提供的方法制备得到的镍基高温合金析出相数量多,尺寸细小且分布均匀,使得镍基高温合金表现出较高的硬度。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种调控镍基高温合金沉淀强化的方法,包括如下步骤:

7.(1)将待处理镍基高温合金依次进行熔炼、喷铸,得到快冷镍基高温合金;

8.(2)将所述步骤(1)得到的快冷镍基高温合金进行深冷处理,得到深冷镍基高温合金;

9.(3)将所述步骤(2)得到的深冷镍基高温合金进行时效处理,得到镍基高温合金。

10.优选的,所述步骤(1)中的待处理镍基高温合金为k424合金、k438合金或k4169合金。

11.优选的,所述步骤(1)中熔炼的氛围为真空填充氩气环境,所述真空的真空度为6

×

10

‑4~7

×

10

‑4pa,所述填充氩气的压强为0.01~0.12mpa。

12.优选的,所述步骤(1)中熔炼的温度为1350~1550℃,熔炼的时间为3~6min。

13.优选的,所述步骤(1)中喷铸的模具为铜质模具。

14.优选的,所述步骤(2)中深冷处理的温度为

‑

200~

‑

150℃,深冷处理的时间为16~32h。

15.优选的,所述步骤(2)中深冷处理后的温度恢复方式为自然放置至室温。

16.优选的,所述步骤(3)中时效处理的温度为700~1000℃,时效处理的时间为30~240min。

17.优选的,所述步骤(3)中时效处理的冷却方式为水冷。

18.优选的,所述水冷的水温为室温。

19.本发明提供了一种调控镍基高温合金沉淀强化的方法,包括如下步骤:(1)将待处理镍基高温合金依次进行熔炼、喷铸,得到快冷镍基高温合金;(2)将所述步骤(1)得到的快冷镍基高温合金进行深冷处理,得到深冷镍基高温合金;(3)将所述步骤(2)得到的深冷镍基高温合金进行时效处理,得到镍基高温合金。本发明的方法先采用快冷 深冷协同处理,即通过喷铸使镍基高温合金在快冷过程中析出相来不及析出,从而形成过饱和固溶体组织,再经过深冷处理,低温条件下导致快冷镍基高温合金体积收缩,引发合金内部发生晶格收缩,不仅使得基体中的位错密度及空位含量显著提高,有利于为沉淀相析出提供足够的形核位置,促进细小弥散相的均匀形成,而且合金内部存在的微小缺陷如微孔处产生塑性流变而得到闭合,同时应力分布也有效改善;然后再经过时效处理,组织中的析出相得以充分析出,析出相数量较多,且分布更均匀、尺寸更细小,沉淀强化效果更显著,有效提高了镍基高温合金的硬度。

20.实施例和对比例结果表明,对比例1铸态镍基高温合金的显微组织为树枝晶和少量沉淀相,且组织粗大,相应的显微硬度值仅为397hv;对比例2为仅经过快冷处理的镍基高温合金,其组织为固溶体组织,相应的显微硬度略微提高到423hv;对比例3~4为快冷 时效处理后镍基高温合金,其沉淀相析出均不明显,相应的显微硬度均可达到440hv;实施例1~3经过快冷 深冷 时效处理的镍基高温合金沉淀相数量较多,尺寸细小且分布均匀,相应的显微硬度可提高至496~528hv。

附图说明

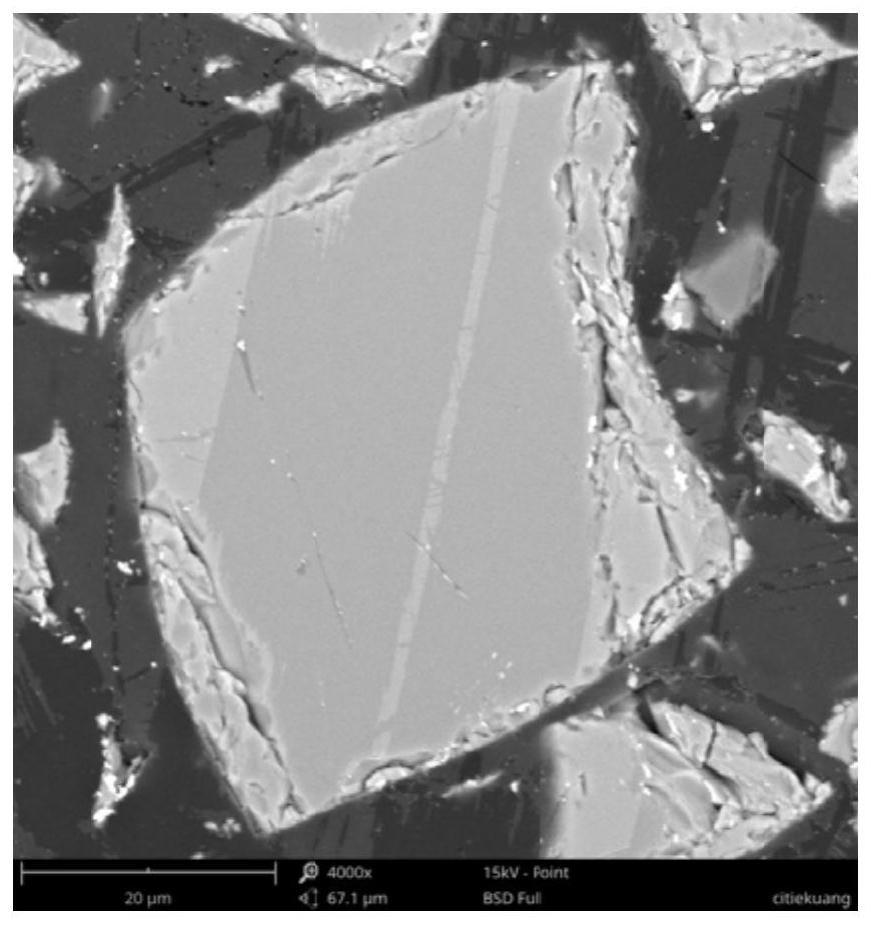

21.图1为本发明实施例1制备得到的k424镍基高温合金的显微组织图;

22.图2为本发明实施例2制备得到的k424镍基高温合金的显微组织图;

23.图3为本发明实施例3制备得到的k424镍基高温合金的显微组织图;

24.图4为本发明对比例1制备得到的铸态k424镍基高温合金的显微组织图;其中,(a)为光学显微镜图,(b)为扫描电镜显微图;

25.图5为本发明对比例2制备得到的快冷k424镍基高温合金的显微组织;其中,(a)为光学显微镜图,(b)为扫描电镜显微图;

26.图6为本发明对比例3由快冷 700℃/30min时效处理后得到的k424镍基高温合金的显微组织图。

27.图7为本发明对比例4由快冷 1000℃/240min时效处理后得到的k424镍基高温合金的显微组织。

具体实施方式

28.本发明提供了一种调控镍基高温合金沉淀强化的方法,包括如下步骤:

29.(1)将待处理镍基高温合金依次进行熔炼、喷铸,得到快冷镍基高温合金;

30.(2)将所述步骤(1)得到的快冷镍基高温合金进行深冷处理,得到深冷镍基高温合金;

31.(3)将所述步骤(2)得到的深冷镍基高温合金进行时效处理,得到镍基高温合金。

32.本发明将待处理镍基高温合金依次进行熔炼、喷铸,得到快冷镍基高温合金。本发明通过在熔炼后采用喷铸的方法,能够使熔体在凝固发生时过冷度增加,大大提高熔体的形核率;同时,喷铸能够使熔体获得较高的冷速,从而进一步缩短了合金的凝固时间,不仅有效抑制了晶粒长大,使得组织细化,而且析出相不及时析出,从而形成过饱和固溶体组织,为后续处理做好了组织准备。

33.在本发明中,所述待处理镍基高温合金优选为k424合金、k438或k4169沉淀强化型高温合金。本发明对所述k424合金、k438合金或k4169合金的来源没有特殊限定,采用市售的相应牌号的合金即可。

34.在本发明中,所述熔炼的设备优选为真空高频感应熔炼炉。

35.在本发明中,所述熔炼的氛围优选为真空填充氩气环境;所述真空的真空度优选为6

×

10

‑4~7

×

10

‑4pa,更优选为6.3

×

10

‑4~6.8

×

10

‑4pa;所述填充氩气的压强优选为0.01~0.12mpa,更优选为0.06~0.10mpa。本发明通过选择真空填充氩气的熔炼氛围,并调控其真空度以及压强参数,能够减少熔体的氧化以及气孔的夹杂,从而更有利于获得组织纯净且均匀的镍基高温合金。

36.在本发明中,所述熔炼的温度优选为1350~1550℃,更优选为1400~1500℃;所述熔炼的时间优选为3~6min,更优选为4~5min。本发明通过控制熔炼的温度和熔炼的时间,能够使熔体内的各化学元素分布更加均匀,从而减少成分偏析。

37.在本发明中,所述喷铸的模具优选为铜质模具。本发明通过选用铜质模具进行喷铸,利用铜质模具良好的导热性能,能够使熔体的热量快速散失,获得较高的冷却速率,从而更有利于实现镍基合金的快冷处理。

38.得到快冷镍基高温合金后,本发明将所述快冷镍基高温合金进行深冷处理,得到深冷镍基高温合金。本发明通过将快冷镍基高温合金进行深冷处理,能够使快冷镍基高温合金在极低温度下体积收缩,引发合金内部晶格收缩,不仅使得基体中的位错密度及空位含量显著提高,有利于为沉淀相析出提供足够的形核位置,促进细小弥散相的均匀形成,而且合金内部存在的微小缺陷如微孔处产生塑性流变而得到闭合,同时应力分布也有效改善。

39.在本发明中,所述深冷处理的温度优选为

‑

200~

‑

150℃,更优选为

‑

196℃;所述深冷处理的时间优选为16~32h,更优选为18~30h,最优选为25~28h。在本发明中,所述深冷处理的操作优选为直接加入液氮罐中的液氮内完全浸没。本发明通过控制深冷处理的温度和时间在上述范围内,能够获得更加充足的位错和空位等缺陷,更有利于为后续处理沉淀相的析出提供足够的形核位置,促进细小弥散相的均匀形成。

40.在本发明中,所述深冷处理后的温度恢复方式优选为自然放置至室温,所述室温优选为20~27℃,更优选为25℃。本发明通过以自然放置至室温的温度恢复方式,更有利于

镍基高温合金保持深冷处理过程中获得的组织结构。

41.得到深冷镍基高温合金后,本发明将所述深冷镍基高温合金进行时效处理,得到镍基高温合金。本发明通过在深冷处理后进行时效处理,能够使深冷镍基合金组织内析出大量细小且弥散分布的沉淀相,从而实现镍基高温合金的沉淀强化,有效提高其硬度。

42.在本发明中,所述时效处理的设备优选为高精度电阻炉。

43.在本发明中,所述时效处理的温度优选为700~1000℃,更优选为750~950℃,最优选为800~900℃;所述时效处理的时间优选为30~240min,更优选为60~180min,最优选为100~120min。本发明通过控制时效处理在上述温度和时间范围内,更有利于获得更多的析出相,同时避免析出相长大,使其保持弥散分布且晶粒细小状态,更有利于提高镍基高温合金的硬度。

44.在本发明中,所述时效处理的冷却方式优选为水冷;所述水冷的水温优选为室温,更优选为20~27℃,最优选为25℃。本发明通过采用水冷的方式并将水温控制在上述范围内,即在接近室温的水温下进行水冷,能够使时效后的镍基高温合金获得适宜的冷却速率,使其维持细小的晶粒尺寸和较多的析出相数量,避免析出相在较慢冷却速率下粗化以及重新溶解。

45.本发明提供的调控镍基高温合金沉淀强化的方法,利用快冷 深冷处理协同作用,能够在时效过程使镍基高温合金获得数量更多、分布更均匀且晶粒尺寸更细小的析出相,从而获得显著的沉淀强化效果,进而有效提高镍基高温合金的硬度。

46.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.实施例1

48.本实施例调控镍基高温合金沉淀强化的方法,具体制备过程如下:

49.(1)将100g的普通市售牌号为k424的待处理镍基高温合金放入真空高频感应熔炼炉中,然后升温至1450℃进行熔炼,熔炼时间为5min后,将熔体立即喷射入内径为φ6mm的铜质模具内,然后迅速关闭真空高频感应熔炼炉电源,得到快冷k424镍基高温合金;

50.(2)将所述步骤(1)的快冷k424镍基高温合金浸没在

‑

196℃的液氮罐内进行深冷处理,深冷时间为16h,深冷处理结束后立即取出并自然放置至室温(25℃),得到深冷k424镍基高温合金;

51.(3)将所述步骤(2)的深冷k424镍基高温合金放入高精度电阻炉内进行时效处理,时效处理温度为700℃,时效处理时间为30min;然后立即置于水(室温,25℃)中冷却,得到k424镍基高温合金。

52.实施例2

53.将实施例1步骤(2)中的深冷处理时间替换为32h,其余技术特征与实施例1均相同,由此得到k424镍基高温合金。

54.实施例3

55.将实施例1步骤(3)中的时效处理时间替换为240min,其余技术特征与实施例1均相同,由此得到k424镍基高温合金。

56.对比例1

57.将100g的普通市售牌号为k424的镍基高温合金放入真空高频感应熔炼炉中,然后升温至1450℃进行熔炼,熔炼时间为5min,关闭真空高频感应熔炼炉电源,熔体随炉冷却,得到铸态k424合金。

58.对比例2

59.将100g的普通市售牌号为k424的待处理镍基高温合金放入真空高频感应熔炼炉中,然后升温至1450℃进行熔炼,熔炼时间为5min后,将熔体立即喷射入内径为φ6mm的铜质模具内,然后迅速关闭真空高频感应熔炼炉电源,得到快冷k424镍基高温合金。

60.对比例3

61.(1)将100g的普通市售牌号为k424的待处理镍基高温合金放入真空高频感应熔炼炉中,然后升温至1450℃进行熔炼,熔炼时间为5min后,将熔体立即喷射入内径为φ6mm的铜质模具内,然后迅速关闭真空高频感应熔炼炉电源,得到快冷k424镍基高温合金;

62.(2)将所述步骤(1)的快冷k424镍基高温合金放入高精度电阻炉内进行时效处理,时效处理温度为700℃,时效处理时间为30min;然后立即置于水(室温,25℃)中冷却,得到k424镍基高温合金。

63.对比例4

64.(1)将100g的普通市售牌号为k424的待处理镍基高温合金放入真空高频感应熔炼炉中,然后升温至1450℃进行熔炼,熔炼时间为5min后,将熔体立即喷射入内径为φ6mm的铜质模具内,然后迅速关闭真空高频感应熔炼炉电源,得到快冷k424镍基高温合金;

65.(2)将所述步骤(1)的快冷k424镍基高温合金放入高精度电阻炉内进行时效处理,时效处理温度为1000℃,时效处理时间为240min;然后立即置于水(室温,25℃)中冷却,得到k424镍基高温合金。

66.性能检测:

67.(1)组织观察

68.采用硝酸、氢氟酸和甘油的混合液(体积比为1:2:3)作为腐蚀液,对本发明实施例1~3和对比例1~4制备得到合金试样进行金相腐蚀,腐蚀时间为10s,然后清洗、吹干,得到待观察试样,随后采用光学显微镜和扫描电子显微镜进行金相组织观察,其结果分别如图1~7所示。

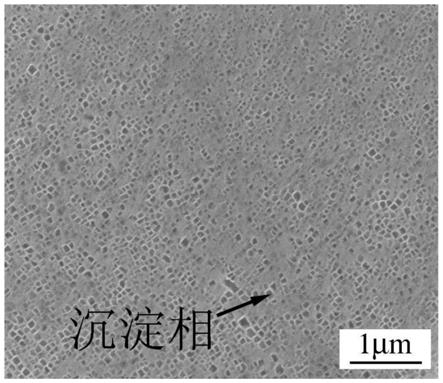

69.由图1可知,实施例1由快冷 深冷处理16h 700℃/30min时效处理后得到的k424镍基高温合金的显微组织中,析出相较为明显。

70.由图2可知,实施例2由快冷 深冷处理32h 700℃/30min时效处理后得到的k424镍基高温合金的显微组织中,相比图1,随深冷处理时间延长,时效处理后的析出相数量进一步增加,但是析出相尺寸略有增加。

71.由图3可知,实施例3由快冷 深冷处理16h 700℃/240min时效处理后得到的k424镍基高温合金的显微组织中,相比图2,由于深冷处理促进沉淀相析出,因此不需要采取过高的时效温度,即可获得数量更多、分布更均匀且尺寸更细小的析出相,沉淀相的粗化现象得到有效控制,沉淀强化更显著。

72.由图4可知,图4(a)光学显微图可以观察到对比例1制备得到的铸态k424镍基高温合金的粗大树枝晶,图4(b)扫面电镜显微图可以观察到尺寸粗大的析出相组织。

73.由图5可知,图5(a)光学显微图可以观察到对比例2制备得到的快冷k424镍基高温合金的树枝晶相比图4得到明显细化,然而由于凝固冷速的提高,析出相来不及形成,从而导致基体为固溶组织,因此图5(b)扫面电镜显微图未观察到析出相。

74.由图6可知,对比例3由快冷 700℃/30min时效处理后得到k424镍基高温合金的显微组织中,由于未进行深冷处理,其析出相析出不明显。

75.由图7可知,对比例4由快冷 1000℃/240min时效处理后的显微组织中,相比图6,虽然采用较高的时效温度和时间可以促进较多析出相形成,然而较高的时效温度以及足够的时间,导致析出相发生严重的粗化,形貌转变为方格状,沉淀强化效果减弱。

76.(2)硬度检测

77.采用维氏显微硬度计对本发明实施例1~3和对比例1~4的镍基高温合金试样进行硬度测定,其中每个试样测试5次后取平均值,其中所加载荷为200g,载荷作用时间持续15s,硬度检测结果如表1所示。

78.表1本发明实施例1~3和对比例1~4的镍基高温合金硬度检测结果

[0079][0080]

由表1可知,本发明实施例1~3的快冷 深冷 时效处理的工艺相对于对比例1~4,能够有效提高镍基高温合金的沉淀强化效果,使镍基高温合金具有更高的硬度,其硬度提升幅度可达9.5~33%。

[0081]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。