技术特征:

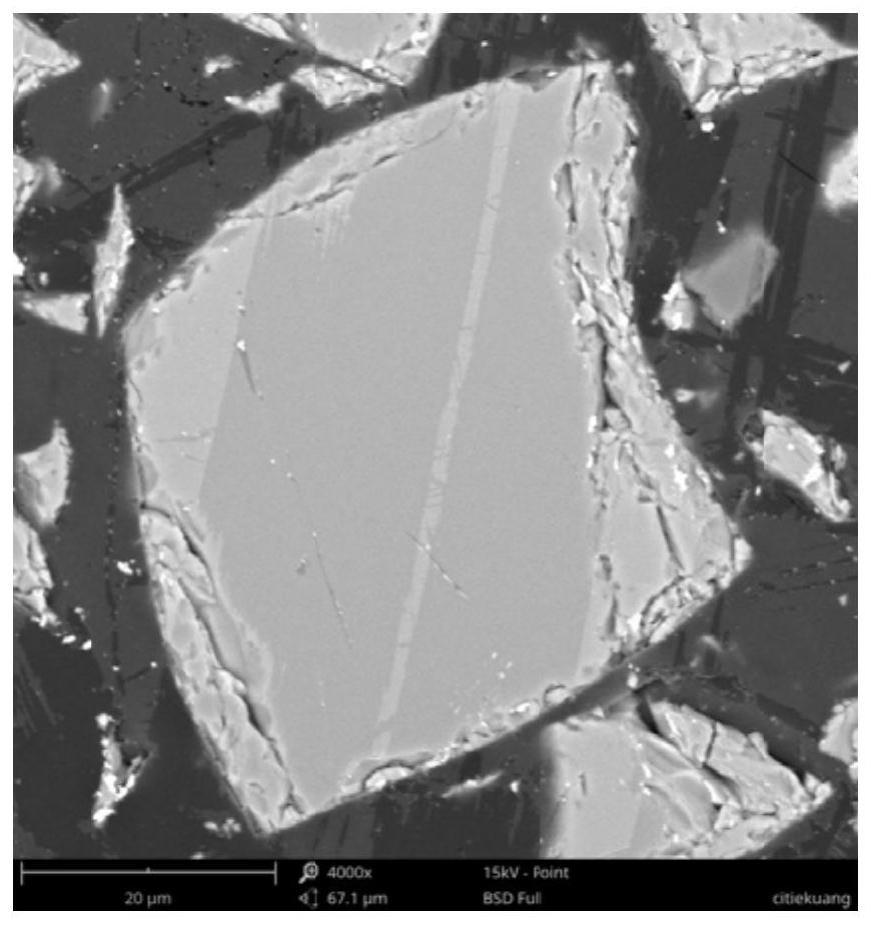

1.一种基于3d打印技术的抛丸梯度功能叶片成型方法,包括叶片基板成型;其特征在于,还包括如下步骤:步骤1)、首先提供两种合金粉末:第一合金粉末为耐磨相打印粉末,其元素质量分数配比为:c≤3%、cr:12%、b:6%、si:4%、fe:8%、ti:17%、co:10%,余量为ni;第二合金粉末为增强相打印粉末;其元素质量分数配比为:c:1.5%、si:0.5%、mn:1%、s≤3%、p≤3%、cr:12%、mo:0.5%、v:0.3%,余量为fe;第三合金粉末为基础相打印粉末;其元素质量分数配比为:c:1.5%、ni:33%、cr:8%、b:2%、si:3%,余量为fe;步骤2)、以yg15模具钢为基板,在基板的两表面分别以基础相打印粉末为原材料进行激光3d打印;激光功率为1500w,送粉率为5l/min、打印速率为300mm/min、离焦量为15mm;搭接率为45%,基础相层厚分别控制为1.5

±

0.1mm;步骤3)、以所述的增强相打印粉末为原材料在基板两表面分别进行激光3d打印,制备多条线状的增强相层;打印激光功率为2000w、送粉率为4l/min、打印速度为500mm/min,打印增强相层时,在步骤2)yg15钢上打印的两基础相层表面分别进行,每一面的增强相层打印方向为沿基础相层对角线平行打印,打印方式为单道往复式;同一表面的增强相层第一方向打印结束后更换为第二方向交叉打印,打印时两种方向交叉的角度为90

°

,两种方向打印的两组线状的增强相层构成交叉网状;步骤4)、利用耐磨相粉末打印以填充上、下表面的上述增强相层构成的交叉网状的菱形空隙,耐磨相粉末打印的激光功率为1800w、送粉率为6.5l/min、打印速率为500mm/min、离焦量为15mm;在同一表面每个菱形空隙内打印形成的耐磨菱形打印体高度与同表面上线状增强相层的壁高度相同;步骤5)、最后,在所述的交叉网状区域及耐磨菱形打印体构成的区域两侧分别以增强相打印粉末打印凸台,铣床精加工后完成叶片总成。2.根据权利要求1所述的一种基于3d打印技术的抛丸梯度功能叶片成型方法,其特征在于:在基板的同一表面上,每道所述线状的增强相层壁高为1.5mm;且同一表面每个菱形空隙内打印形成的耐磨菱形打印体高为1.5mm。3.根据权利1所述的一种基于3d打印技术的抛丸梯度功能叶片成型方法,其特征在于:所述线状的增强相层线宽为1cm。4.根据权利要求1所述的一种基于3d打印技术的抛丸梯度功能叶片成型方法,其特征在于:所述第一方向打印的线状增强相层为多条平行且间距相等,所述第二方向打印的线状增强相层为多条平行且间距相等。5.根据权利要求4所述的一种基于3d打印技术的抛丸梯度功能叶片成型方法,其特征在于:所述第一方向打印的线状增强相层之间的间距与第一方向打印的线状增强相层之间的间距相等。

技术总结

一种基于3D打印技术的抛丸梯度功能叶片成型方法,包括叶片基板成型;其特征在于,还包括如下步骤:1)、提供第一合金粉末为耐磨相打印粉末、第二合金粉末为增强相打印粉末、第三合金粉末为基础相打印粉末;2)、以YG15模具钢为基板,以基础相打印粉末为原材料进行激光3D打印;打印厚为1.5

技术研发人员:时晓宇 王守仁 王高琦 温道胜 张明远 杨学锋 刘立华 张建鹏 潘超

受保护的技术使用者:济南大学

技术研发日:2021.07.22

技术公布日:2021/10/26

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。