1.本发明属于稀土永磁材料的制备领域,具体属于主辅相纳米晶高丰度稀土永磁材料的制备方法,特别涉及一种高la、ce、y含量的纳米晶稀土永磁材料的制备方法。

背景技术:

2.钕铁硼作为稀土永磁材料的一种,具有极高的磁能积和矫顽力,同时高能量密度的优点使钕铁硼永磁材料在现代工业和电子技术中获得了广泛应用,从而使仪器仪表、电声电机、磁选磁化等设备的小型化、轻量化、薄型化成为可能,同时,钕铁硼还具有性价比高,且具有良好机械特性的有点。目前,随着钕铁硼永磁材料的应用越来越深入,市场对钕铁硼永磁材料的需求还在不断增长;但现今,在钕铁硼永磁材料的制备工艺中,钕铁硼永磁材料中添加使用的稀土元素主要是镨(pr)、钕(nd)、镝(dy)、铽(tb),而镨、钕金属的使用占比甚至达到了稀土总量的80%以上,因此,高丰度的镧(la)、铈(ce)、钇(y)稀土元素得不到有效利用,这严重影响了稀土永磁行业的健康发展

3.针对上述问题,如果能将镧、铈和钇高丰度稀土元素大量地应用至稀土永磁材料中,一方面,可以降低镨、钕资源的大量消耗;另一方面,还可以大幅降低钕铁硼类永磁材料的制备成本,促进稀土永磁材料行业的发展,所以亟需开发出可用成本低且相对过剩的镧、铈和钇高丰度稀土元素部分替代传统工艺中成本高且相对紧缺的镨、钕、镝、铽稀土元素的工艺。

4.此外,针对现今烧结工艺制取稀土永磁材料,其放电等离子烧结工艺的技术优势在于其较低的烧结温度和较短的烧结时间,但在放电等离子烧结的过程中,粉末间放电产生的局部高温会不可避免地导致晶粒异常长大,从而影响磁体磁性能,因此,通过现今常规放电等离子烧结制备工艺得出的磁体其性能并不理想,所以提升其放电等离子烧结工艺的效果,也是目前亟需解决的问题。

技术实现要素:

5.(1)要解决的技术问题

6.针对现有技术的不足,本发明的目的在于提供一种主辅相纳米晶高丰度稀土永磁材料的制备方法,该方法旨在解决现今稀土永磁材料的制备工艺中的技术问题,一方面是稀土元素应用存在极大不平衡,镧、铈和钇高丰度稀土元素得不到有效利用,另一方面是放电等离子烧结过程中存在晶粒的异常长大,导致降低磁体性能。

7.(2)技术方案

8.为了解决上述技术问题,本发明提供了这样一种主辅相纳米晶高丰度稀土永磁材料的制备方法,该方法的具体步骤为:

9.步骤一、将re、la、ce、y、fe、b、m按照re

a

(la,ce,y)

b

fe

100

‑

a

‑

b

‑

c

‑

d

b

c

m

d

进行配比,其中,re为pr、nd、gd、tb、dy稀土元素中的一种或两种以上组合,fe为铁元素,b为硼元素,m为cu、al、ga、zr元素中的一种或两种以上组合,且其中10≤a≤20、13≤b≤23、0.98≤c≤1.02、0

<b≤3,将配比物在惰性气体的保护下进行电弧熔炼得到合金锭,之后通过熔体快淬制备成合金条带,并将合金条带研磨成粉末;

10.在步骤一中,通过电弧熔炼得到的合金锭通过熔体快淬技术制备得到稀土合金,并通过研磨将其制成的合金粉末为含la、ce、y的主相合金粉末。

11.步骤二、将r、lm按照r

100

‑

x

lm

x

进行配比,其中,r为la、ce、pr、nd轻稀土元素中的一种,lm为cu、al、ga、mg元素中的一种或两种以上组合,且其中10≤x≤90,将配比物在惰性气体的保护下进行电弧熔炼得到合金锭,之后通过熔体快淬制备成合金条带,并将合金条带研磨成粉末;

12.在步骤二中,通过电弧熔炼得到的合金锭通过熔体快淬技术制备得到低熔点轻稀土合金,并通过研磨将其制成低熔点轻稀土合金粉末。

13.步骤三、将re

a

(la,ce,y)

b

fe

100

‑

a

‑

b

‑

c

‑

d

b

c

m

d

粉末与r

100

‑

x

lm

x

粉末按质量比6:1

‑

9:1进行混合,并对其进行真空退火处理,得到退火粉末;

14.步骤四、将退火粉末置于石墨模具中,通过放电等离子烧结,制备la

‑

ce

‑

y纳米晶永磁体。

15.在步骤四中,制备得到的la

‑

ce

‑

y纳米晶磁体具有优异磁性能。

16.优选地,在步骤一中,所述la、ce、y稀土元素含量占总稀土元素总量的70%以上。

17.优选地,在步骤一和步骤二中,所述惰性气体为氩气。

18.优选地,在步骤一中,所述合金条带在真空手套箱中研磨成粉末。

19.优选地,在步骤二中,所述合金条带通过离心球磨机研磨成粉末。

20.优选地,在步骤三中,所述真空退火处理的处理温度为高于r

100

‑

x

lm

x

的熔点,保温时间为1

‑

5小时,保温结束后随炉冷却至室温。

21.进一步的,在步骤三中,所述真空退火处理的真空度小于3.5

×

10

‑3pa,并以4

‑

8℃/min的升温速率升至退火温度。

22.再进一步的,在步骤三中,所述真空退火处理为在卧室烧结炉中进行。

23.优选地,在步骤四中,所述放电等离子烧结的烧结温度为400

‑

850℃,烧结压力为30

‑

80mpa,烧结保温时间为1

‑

5min,烧结完成后自然冷却至100℃以下,且在冷却过程中,始终处于保压状态。

24.(3)有益效果

25.与现有技术相比,本发明的有益效果在于:一方面,本发明的方法充分利用了高丰度的稀土元素la、ce、y,使高丰度稀土元素在稀土永磁材料中得到了有效利用,实现了高性价比la、ce、y永磁体的制备;另一方面,对传统纳米晶磁体的制备工艺进行改进,在放电等离子烧结前对磁粉进行退火处理,有效解决了因粉末间放电产生的局部高温而产生的晶粒异常长大问题,从而显著提升了高la、ce、y含量钕铁硼永磁体的性能。

附图说明

26.为了更清楚的说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术中描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一种实施方式,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

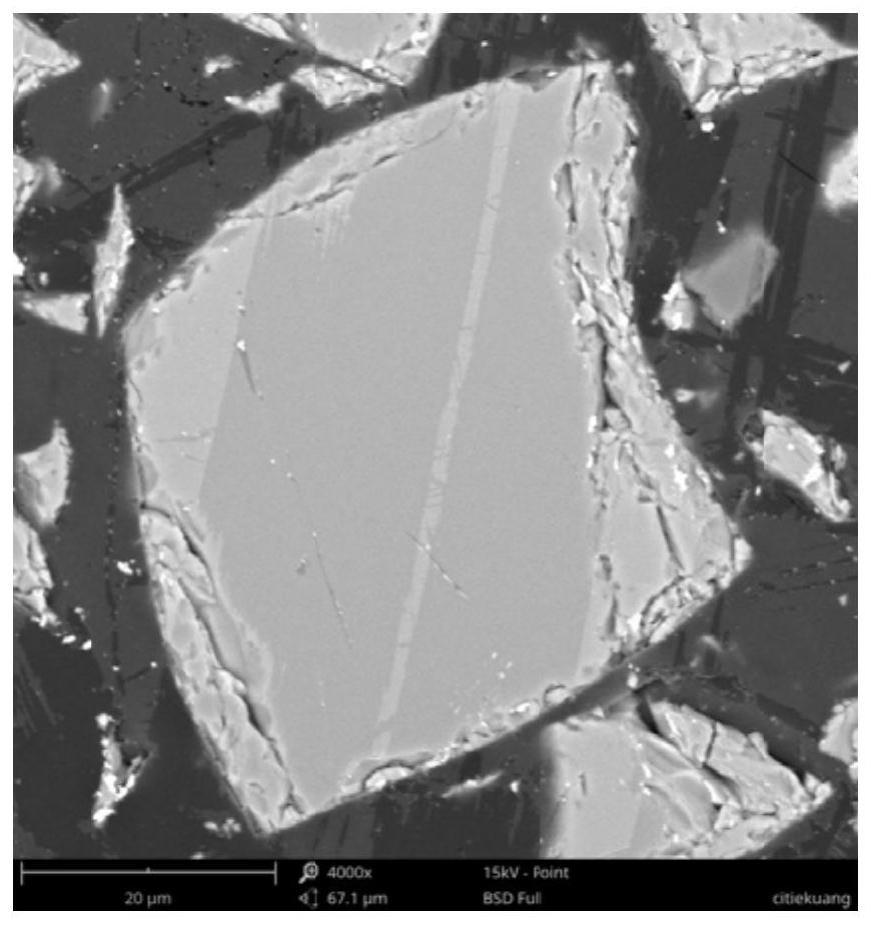

27.图1为本发明实施例1制备得到的磁体的扫描电镜图,即通过工艺,在放电等离子烧结前后不进行退火,所制备的磁体的扫描电镜图。

28.图2为本发明实施例2制备得到的磁体的扫描电镜图。即通过工艺,在放电等离子烧结后对磁体进行退火,所制备的磁体的扫描电镜图。

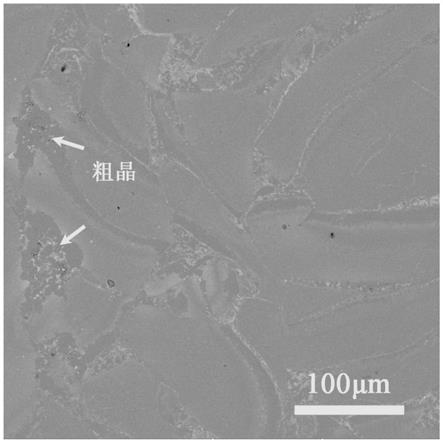

29.图3为本发明实施例3制备得到的磁体的扫描电镜图。即通过工艺,在放电等离子烧结前对磁粉进行退火,所制备的磁体的扫描电镜图。

具体实施方式

30.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面对本发明具体实施方式中的技术方案进行清楚、完整的描述,以进一步阐述本发明,显然,所描述的具体实施方式仅仅是本发明的一部分实施方式,而不是全部的样式。

31.实施例1

32.本具体实施方式为制备稀土磁体,其制备过程为:将元素la、ce、pr、nd、fe、zr、b按照nd

6.0

pr

2.0

ce

13.4

la

6.7

fe

69.3

zr

1.5

b

1.1

配比,将配好的料放入电弧熔炼炉,并在氩气保护下电弧熔炼得到母合金铸锭,利用甩带机制备出合金条带,在真空手套箱中将合金条带破碎成粉末;将元素nd、al按照nd

85

al

15

配比,将配好的原料放入电弧熔炼炉,并在氩气保护下进行电弧熔炼得到辅合金锭,利用甩带机制备出合金条带,利用离心球磨机,按照球料质量比10:1进行研磨,球磨结束后利用真空干燥机烘干,随后利用200目筛子过筛辅合金粉末;在真空手套箱中,将nd

6.0

pr

2.0

ce

13.4

la

6.7

fe

69.3

zr

1.5

b

1.1

粉末和nd

85

al

15

粉末按质量比9:1均匀混合。将混合粉末倒入石墨模具中,通过放电等离子设备进行放电等离子烧结制得磁体。

33.该整个烧结过程其真空度小于1

×

10

‑2pa,升温过程采用分步升温,以50℃/min的速率从室温升至100℃,以90℃/min的升温速率由100℃升至650℃,以50℃/min的升温速率由650℃升至750℃,烧结压力始终保持50mpa,烧结保温时间为3min;烧结完成后自然冷却至100℃以下,冷却过程始终保持50mpa压力,得到最终的稀土磁体。

34.此外,对本实施例最终得到的稀土磁体进行性能检测,得到其磁体性能为j

r

=6.32kg,h

ci

=9.14koe,(bh)

max

=8.51mgoe。同时,最终得到的稀土磁体的扫描电镜图如图1所述,即通过工艺,在放电等离子烧结前后不进行退火,所制备的磁体的扫描电镜图。

35.实施例2

36.本具体实施方式为制备稀土磁体,其制备过程为:将元素la、ce、pr、nd、fe、zr、b按照nd

6.0

pr

2.0

ce

13.4

la

6.7

fe

69.3

zr

1.5

b

1.1

配比,将配好的料放入电弧熔炼炉,并在氩气保护下电弧熔炼得到母合金铸锭,利用甩带机制备出合金条带,在真空手套箱中将合金条带破碎成粉末;将元素nd、al按照nd

85

al

15

配比,将配好的原料放入电弧熔炼炉,并在氩气保护下进行电弧熔炼得到辅合金锭,利用甩带机制备出合金条带,利用离心球磨机,按照球料质量比10:1进行研磨,球磨结束后利用真空干燥机烘干,随后利用200目筛子过筛辅合金粉末;在真空手套箱中,将nd

6.0

pr

2.0

ce

13.4

la

6.7

fe

69.3

zr

1.5

b

1.1

粉末和nd

85

al

15

粉末按质量比9:1均匀混合。将混合粉末倒入石墨模具中,通过放电等离子设备进行放电等离子烧结制得磁体。

37.该整个烧结过程其真空度小于1

×

10

‑2pa,升温过程采用分步升温,以50℃/min的速率从室温升至100℃,以90℃/min的升温速率由100℃升至650℃,以50℃/min的升温速率由650℃升至750℃,烧结压力始终保持50mpa,烧结保温时间为3min;烧结完成后自然冷却

至100℃以下,冷却过程始终保持50mpa压力。烧结结束后,将磁体放入卧式烧结炉中进行退火,真空度小于3.5

×

10

‑3pa,在750℃下保温1小时,保温结束后随炉冷却至室温,得到最终的稀土磁体。

38.此外,对本实施例最终得到的稀土磁体进行性能检测,得到其磁体性能为j

r

=5.97kg,h

ci

=8.84koe,(bh)

max

=5.96mgoe。通过本实施例与实施例1相比可知,将放电等离子烧结的磁体进行退火后,性能反而有明显的下降。同时,最终得到的稀土磁体的扫描电镜图如图2所述,即通过工艺,在放电等离子烧结后对磁体进行退火,所制备的磁体的扫描电镜图。

39.实施例3

40.本具体实施方式为制备稀土磁体,其制备过程为:将元素la、ce、pr、nd、fe、zr、b按照nd

6.0

pr

2.0

ce

13.4

la

6.7

fe

69.3

zr

1.5

b

1.1

配比,将配好的料放入电弧熔炼炉,并在氩气保护下电弧熔炼得到母合金铸锭,利用甩带机制备出合金条带,在真空手套箱中将合金条带破碎成粉末;将元素nd、al按照nd

85

al

15

配比,将配好的原料放入电弧熔炼炉,并在氩气保护下进行电弧熔炼得到辅合金锭,利用甩带机制备出合金条带,利用离心球磨机,按照球料质量比10:1进行研磨,球磨结束后利用真空干燥机烘干,随后利用200目筛子过筛辅合金粉末;在真空手套箱中,将nd

6.0

pr

2.0

ce

13.4

la

6.7

fe

69.3

zr

1.5

b

1.1

粉末和nd

85

al

15

粉末按质量比9:1均匀混合。

41.将混合好的磁粉装入坩埚,放入卧式烧结炉进行退火,真空度小于3.5

×

10

‑3pa,在750℃下保温1小时,保温结束后,随炉冷却至室温。将退火后的混合粉末倒入石墨模具中,通过放电等离子设备进行放电等离子烧结制得磁体。

42.该整个烧结过程其真空度小于1

×

10

‑2pa,升温过程采用分步升温,以50℃/min的速率从室温升至100℃,以90℃/min的升温速率由100℃升至650℃,以50℃/min的升温速率由650℃升至750℃,烧结压力始终保持50mpa,烧结保温时间为3min;烧结完成后自然冷却至100℃以下,冷却过程始终保持50mpa压力,得到最终的稀土磁体。

43.此外,对本实施例最终得到的稀土磁体进行性能检测,得到其磁体性能为j

r

=6.79kg,h

ci

=10.02koe,(bh)

max

=9.75mgoe。通过本实施例与实施例1相比可知,在放电等离子烧结前,对磁粉进行退火后,磁体性能有明显的提升。同时,最终得到的稀土磁体的扫描电镜图如图3所述,即通过工艺,在放电等离子烧结前对磁粉进行退火,所制备的磁体的扫描电镜图。

44.通过上述具体实施方式及其相关检测结果,可以明显得出,本发明的方法不仅充分利用了高丰度的稀土元素la、ce、y,使高丰度稀土元素在稀土永磁材料中得到了有效利用,实现了高性价比la、ce、y永磁体的制备;而且,通过对传统纳米晶磁体的制备工艺进行改进,在放电等离子烧结前对磁粉进行退火处理,有效解决了因粉末间放电产生的局部高温而产生的晶粒异常长大问题,从而显著提升了高la、ce、y含量钕铁硼永磁体的性能。

45.以上描述了本发明的主要技术特征和基本原理及相关优点,对于本领域技术人员而言,显然本发明不限于上述示范性具体实施方式的细节,而且在不背离本发明的构思或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将上述具体实施方式看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括

在本发明内。

46.此外,应当理解,虽然本说明书按照各实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。