1.本发明主要涉及离合器加工设备技术领域,特别涉及一种离合器膜片分离自动淬火机。

背景技术:

2.离合器位于发动机和变速箱之间的飞轮壳内,用螺钉将离合器总成固定在飞轮的后平面上,离合器的输出轴就是变速箱的输入轴,在制作离合器组件时,会对膜片进行淬火和回火处理,而现有的淬火回火工艺通常采用人工上料进行淬火并人工下料,后人工转移到回火处进行回火,这种方式消耗大量的人力和物力,降低了膜片的淬火、回火工艺的速度,影响加工效率。

技术实现要素:

3.本发明要解决的技术问题本发明提供一种离合器膜片分离自动淬火机,用以解决上述背景技术中提到的现有的淬火回火工艺通常采用人工上料进行淬火并人工下料,后人工转移到回火处进行回火,这种方式消耗大量的人力和物力,降低了膜片的淬火、回火工艺的速度,影响加工效率的技术问题。

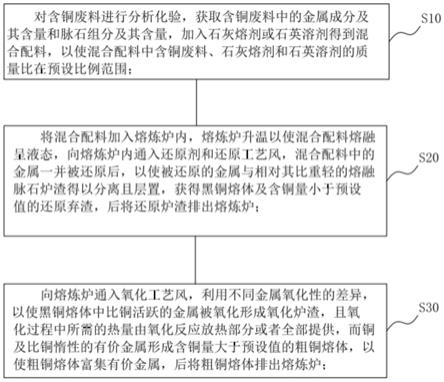

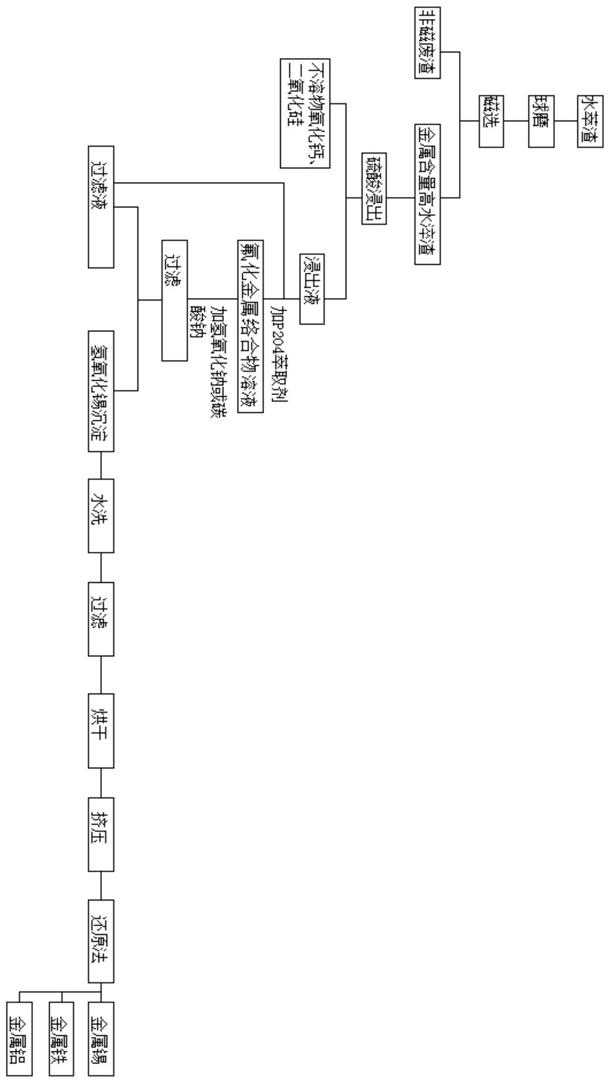

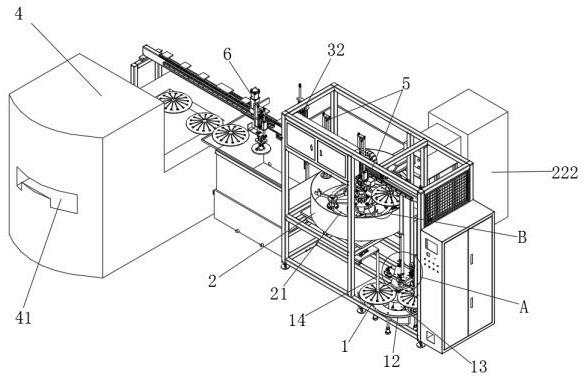

4.技术方案为了实现上述目的,本发明采用的技术方案为:一种离合器膜片分离自动淬火机,包括转运上料部件、淬火箱、清洗水箱和回火炉,所述转运上料部件上部设有抓手部件,所述抓手部件一侧设有第一移动部件;所述淬火箱内设置有旋转部件,所述旋转部件上方设有淬火部件,所述淬火部件一侧设有喷头;所述淬火箱和所述清洗水箱之间同样设有第一移动部件;所述清洗水箱内设有移动工装,所述移动工装和所述回火炉之间设有第二移动部件。

5.进一步的,所述抓手部位包括槽形架,所述槽形架底部设有抓手,所述槽形架连接第一升降机构。

6.进一步的,所述转运上料部件还包括转盘,所述转盘底部设有第一驱动件,所述转盘上设置有多根支杆,所述支杆上可套设多个膜片。

7.进一步的,所述旋转部件包括环形架,所述环形架底部驱动连接第二驱动件,所述第二驱动件设置在所述淬火箱外部底部,并安装在支撑架上,其中所述环形架上至少设置四个定位工装,所述定位工装可转动连接所述环形架,且每个所述定位工装底部设置有第三驱动件。

8.进一步的,所述移动工装包括夹紧件和移动件,所述夹紧件可匹配连接膜片,所述移动件驱动所述夹紧件升降和左右移动。

9.进一步的,所述第一移动部件和第二移动部件均包括卡爪,所述卡爪上设有第二升降机构,所述第二升降机构匹配连接水平移动机构。

10.进一步的,本方案还包括运输机构,所述运输机构匹配穿过所述回火炉,且所述运输机构一侧设置有膜片收集结构。

11.有益效果与现有技术相比,本发明的有益效果为:本发明提供的一种离合器膜片分离自动淬火机,设置转盘和多根支杆,在支杆上堆叠套设膜片,利用抓手部件实现膜片的稳定上料,再利用第一移动部件将抓取后的膜片送至旋转部件上的定位工装上夹紧,旋转部件转动带动定位工装移动,将其上的膜片送至淬火部件处通过高频线圈进行加热淬火,淬火完成后,旋转部件转动利用喷头快速进行冷却降温;后再通过第一移动部件将淬火冷却后的膜片转移到夹紧件上,夹紧件带动膜片从清洗水箱一端浸入液体中再移动到另一端后升起,完成清洗冷却,后利用第二移动部件将膜片转移到回火炉处进行回火;本技术将淬火、冷却和回火集成一体机,一次膜片分离上料实现淬火和回火,减少人工操作以及重复上料卸料,提高了加工效率,同时还降低了加工成本,提高了膜片的质量。

12.应了解的是,上述一般描述及以下具体实施方式仅为示例性及阐释性的,其并不能限制本发明所欲主张的范围。

附图说明

13.下面的附图是本发明的说明书的一部分,其绘示了本发明的示例实施例,所附附图与说明书的描述一起用来说明本发明的原理。

14.图1是本发明的结构示意图;图2是本发明的平面示意图;图3是本发明的俯视图;图4是本发明中图1的a区放大示意图;图5是本发明中图1的b区放大示意图。

15.附图标记1

‑

转运上料部件;11

‑

抓手部件;111

‑

槽形架;112

‑

抓手;113

‑

第一升降机构;12

‑

转盘;13

‑

第一驱动件;14

‑

支杆;2

‑

淬火箱;21

‑

旋转部件;211

‑

环形架;212

‑

第二驱动件;213

‑

定位工装;214

‑

第三驱动件;22

‑

淬火部件;221

‑

高频淬火线圈;222

‑

高频电源箱;23

‑

喷头;24

‑

淬火水箱;3

‑

清洗水箱;31

‑

夹紧件;32

‑

移动件;4

‑

回火炉;41

‑

出料口;5

‑

第一移动部件;51

‑

卡爪;52

‑

第二升降机构;53

‑

水平移动机构;6

‑

第二移动部件;7

‑

膜片;8

‑

运输机构。

具体实施方式

16.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

17.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本技术说明书和实施例仅是示例性的。

18.实施例一:参照附图1

‑

5,一种离合器膜片分离自动淬火机,包括转运上料部件1、淬火箱2、清洗水箱3和回火炉4,所述转运上料部件1上部设有抓手部件11,所述抓手部件11一侧设有第一移动部件5;所述淬火箱2内设置有旋转部件21,所述旋转部件21上方设有淬火部件22,所述淬火部件22一侧设有喷头23;淬火部件22包括高频淬火线圈221和高频电源箱222,高频淬火线圈221对膜片进行加热淬火,高频电源箱222内部的装置用来驱动高频淬火线圈221,所述喷头23连通淬火水箱24,向淬火后的膜片8进行淬火液喷洒,喷洒后液体落入淬火箱2内,并利用管路设置进行回收循环利用;所述淬火箱2和所述清洗水箱3之间同样设有第一移动部件5;所述清洗水箱3内设有移动工装,所述移动工装和所述回火炉4之间设有第二移动部件6。

19.所述抓手部位11包括槽形架111,所述槽形架111底部设有抓手112,所述槽形架111连接第一升降机构113。所述抓手112可使用磁吸方式进行膜片7吸附,第一升降机构113可使用电动伸缩杆或气缸推杆。

20.所述转运上料部件1还包括转盘12,所述转盘12底部设有第一驱动件13,所述转盘12上设置有多根支杆14,所述支杆14上可套设多个膜片7。

21.所述旋转部件21包括环形架211,所述环形架211底部驱动连接第二驱动件212,所述第二驱动件212设置在所述淬火箱2外部底部,并安装在支撑架上,其中所述环形架211上至少设置四个定位工装213,所述定位工装213可转动连接所述环形架211,且每个所述定位工装213底部设置有第三驱动件214。

22.所述移动工装包括夹紧件31和移动件32,所述夹紧件31可匹配连接膜片7,所述移动件32驱动所述夹紧件31升降和左右移动。即移动件32包括升降部件和水平部件,升降部件使用气缸推杆水平部件可使用电动驱动移动或气缸驱动。所述定位工装213和夹紧件31结构一致,均可放置膜片7并夹紧,定位工装213在第三驱动件214驱动下可旋转转动,夹紧件31在移动件32的作用下实现水平移动和竖直升降。

23.所述第一移动部件5和第二移动部件6均包括卡爪51,卡爪51上设有柱形结构,卡爪51收缩后也是柱形结构,所述卡爪51上设有第二升降机构52,所述第二升降机构52匹配连接水平移动机构53。

24.在本实施例中,将膜片7成堆套在支杆14上,当一根支杆14上套设的膜片7抓取完后,第一驱动件13驱动转盘就12转动,将另一支杆14上的膜片7转到槽形架111下方,实现稳定不间断供料;第二升降机构52和水平移动机构53可使用电动伸缩杆或气缸推杆,在水平移动结构53还配合连接限位滑轨,利用气缸或电动伸缩杆实现水平稳定移动;在槽形架111的结构下,使得槽形架111穿过支杆14,抓手112吸附膜片7,吸附后槽形架111升起,将膜片7中部的孔洞插入正上方的第一移动部件5的柱形结构上,利用卡爪51将膜片7固定,水平移动机构53沿轨道滑行移动,移动到第一个定位工装213正上方后,第二升降机构52启动,膜片7下降到定位工装213处后,卡爪51收缩,第二升降机构52回缩,水平移动机构53带动机构返回到槽形架111正上方;第二驱动件212驱动环形架211旋转,夹取膜片7的定位工装213转到淬火部件22正下方,通过高频淬火线圈221进行加热淬火,淬火完成后,环形架211转动利用喷头23喷洒液体快速进行冷却降温;

后再通过另一第一移动部件5将淬火冷却后的膜片7转移到夹紧件31上,移动件32驱动夹紧件31带动膜片7从一端浸入清洗水箱3内的液体中再移动到另一端后升起,完成清洗冷却,后利用第二移动部件6将膜片转移到回火炉4处进行回火;本技术将淬火、冷却和回火集成一体机,一次膜片分离上料实现淬火和回火,减少人工操作以及重复上料卸料,提高了加工效率,同时还降低了加工成本,提高了膜片的质量。

25.实施例二:在实施例一的基础上,本方案还可以包括运输机构8,所述运输机构8匹配穿过所述回火炉4,且所述运输机构8一侧设置有膜片收集结构。

26.膜片7经过清洗水箱3清洗冷却后,第二移动部件6将膜片7转移到运输机构8上,并均匀铺设在其上,再由运输机构8带动膜片7进入回火炉4中进行回火,回火完成后运输机构8将膜片7运送到出料口41,并将其转移到膜片收集结构处,完成膜片的淬火回火工序,自动化程度高,减少人力,提高了加工效率。

27.以上所述仅为本发明示意性的具体实施方式,在不脱离本发明的构思和原则的前提下,任何本领域的技术人员所做出的等同变化与修改,均应属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。