1.本发明属于激光表面处理领域,更具体地,涉及一种激光熔覆合金粉末、钢轨和制备方法。

背景技术:

2.激光熔覆具有能量密度高,工件变形小的特点,采用激光熔覆方法修复磨损的辙叉钢轨和尖轨,可以显著提高钢轨的服役寿命。

3.激光熔覆亦称激光熔敷或激光包覆,是一种新的表面改性技术。它通过在基材表面添加熔覆材料,并利用高能密度的激光束使之与基材表面薄层一起熔凝的方法,在基层表面形成冶金结合的添料熔覆层。常见的熔覆材料为合金粉末,不同成分的合金粉末与基体的结合能力不同,获得的熔覆层的表面硬度不同。

4.与常规铁基合金、镍基合金和钴基合金材料相比,fe

‑

ni型超高强度钢具有高韧性和可焊性好的特点。fe

‑

ni型超高强度钢的强化机制为ni3m(m=v,mo,nb,w)相的析出强化,其时效强化处理时间需要几个小时才可以达到较高的强度,这种材料难以满足现场激光熔覆工艺的要求。

5.因此,需要开发一种时效强化处理时间短、表面硬化能力高的激光熔覆材料以及制备方法。

技术实现要素:

6.针对现有技术的缺陷,本发明的目的在于,提供一种激光熔覆合金粉末、钢轨和制备方法,通过设计一种组分配比新颖而独特的激光熔覆合金粉末,利用叠层激光熔覆所具有的快速时效作用,使合金元素al依次发生固溶和共格析出强化,其中,共格强化的nial相使熔覆层的强度大幅度提高,其时效强化处理时间短,效率高,工艺简单快捷,极具有实际工程应用的价值。

7.为实现上述目的,本发明提供了一种激光熔覆合金粉末,其包括的成分和各个成分的质量百分比分别为:16~22wt.%ni、6~12%wt.co,3~7%wt.mo,0.1~7%wt.al,0.5~5%wt.ti,0~0.5%wt.cr,0~0.5%wt.cu,0~0.03%wt.c,余量为fe。

8.进一步的,其包括的成分和各个成分的质量百分比分别为:16~22wt.%ni、8~10%wt.co,4~6%wt.mo,0.1~7%wt.al,0.5~5%wt.ti,0~0.5%wt.cr,0~0.5%wt.cu,0~0.03%wt.c,余量为fe。

9.按照本发明的第二个方面,还提供一种采用如上所述激光熔覆合金粉末制备fe

‑

ni时效钢激光熔覆层的钢轨。

10.进一步的,其fe

‑

ni时效钢激光熔覆层厚度为3mm~10mm。

11.按照本发明的第三个方面,还提供一种激光熔覆钢轨的制备方法,其特征在于,其包括如下阶段:

12.初级熔覆、时效熔覆、后续时效处理三个阶段,其中,

13.所述初级熔覆是指熔覆层经受的加热温度高于奥氏体化相变温度,在快速冷却后,熔覆层发生固溶强化的过程,

14.所述时效熔覆是指在累积激光熔覆叠层时,底部熔覆层得到时效强化的过程,时效熔覆时,底部熔覆层经受的再加热温度低于奥氏体化相变温度,冷却后熔覆层会发生时效强化,

15.所述后续时效处理是指在激光熔覆完成后,采用激光处理使熔覆层经历从高温到低温的过渡变化,进而使熔覆层表层得到时效强化的过程,

16.所述时效强化是指熔覆层在较低温度加热冷却后,熔覆层出现硬度增加的现象。

17.进一步的,通过控制单层熔覆层厚度、激光功率和扫描速度控制整个激光熔覆层质量和性能。

18.进一步的,其具体包括如下步骤:

19.(1)设定激光功率为w1,设钢轨上需要熔覆fe

‑

ni时效钢熔覆层的总厚度为h,熔覆层总厚度的变量为h,单层熔覆层厚度为δ,熔覆层数的变量为η,η=0,1,2,3,

·····

,m,m是正整数,令η=0,h=0,

20.(2)令η=η 1,h=h δ,开启激光器,进行激光熔覆,

21.(3)判断h≥h是否满足,

22.如果是,则设定的熔覆厚度完成,进入步骤(4);

23.如果否,则转入步骤(2);

24.(4)进入时效处理阶段,设时效处理激光功率的变量为w

i

,i=0,1,2,3,...,n,n是正整数,总的时效次数为k,时效次数的变量为τ,τ=0,1,2,3,...,q,q是正整数,令i=0,τ=0,

25.(5)令i=i 1,τ=τ 1,开启激光器,功率为w

i

,进行时效处理,

26.(6)判断τ≥k是否满足,

27.如果是,则后续时效处理完成,进入步骤(7);

28.如果否,则转入步骤(5);

29.(7)结束。

30.进一步的,步骤(1)中,采用热电偶测量并拟合计算得到不同厚度激光熔覆层下工件表面的温度变化曲线,该曲线方程为t=a*exp(

‑

x/b) c,

31.其中,t为工件表面的温度,x为熔覆层的厚度,a,b,c均为试验测定的常数,设定单层熔覆层厚度δ,根据以上参数控制使得叠层再加热引起的时效加热温度范围为400℃~700℃。

32.进一步的,单层熔覆层厚度δ值越小,熔覆层经历的时效处理次数越多,时效加热温度越高,失效强化效果越好。

33.进一步的,步骤(4)中,时效处理的初始激光熔覆功率w1,时效处理功率递减,递减量为δw,最后一次时效功率w

k

=w

min

,时效处理为脉冲加热方式,脉冲加热时间为δt1,间隔时间为δt2。

34.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

35.本发明设计了一种fe

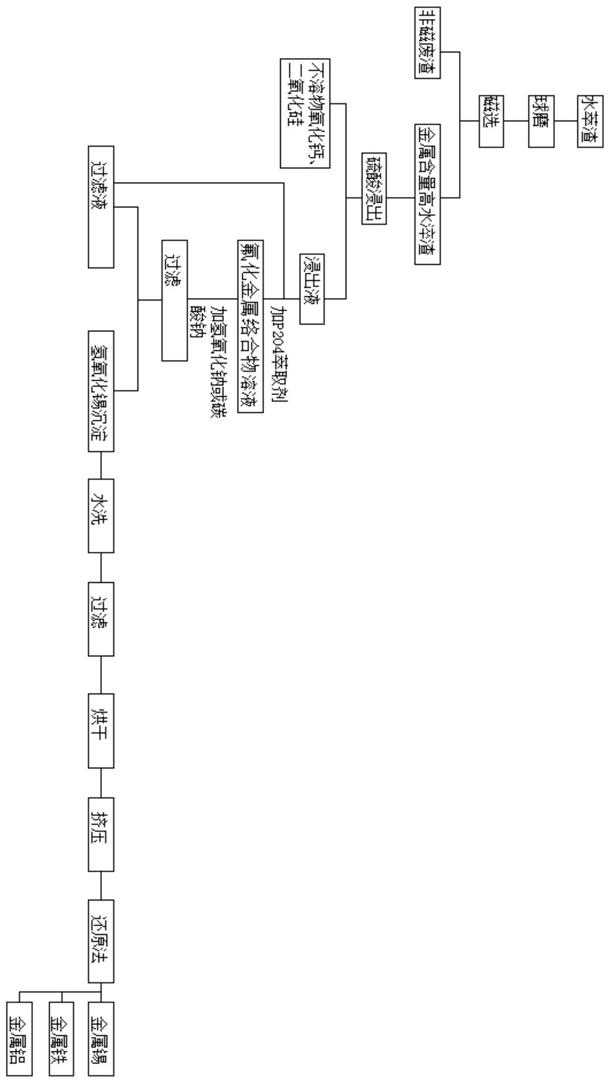

‑

ni合金材料成分配比,利用nial相的共格析出强化作用,在

钢轨上制备优质激光熔覆合金化层。本发明的激光熔覆方法利用熔覆叠层时激光的短时、多次叠加的再加热方式,对底部熔覆层进行时效热处理,新型fe

‑

ni合金材料的熔覆层析出共格强化的nial强化相,基于新型化学成分的激光熔覆层强度高,韧性好,与钢轨材料的相容性好,可焊性强,可以显著提高钢轨的强度和寿命。本发明的激光熔覆工艺具有原位时效处理的特点,使用方便,适用面广。本发明在钢轨上制备优质激光熔覆合金层的工艺方法,具有经济性好、可靠性高的特点。

附图说明

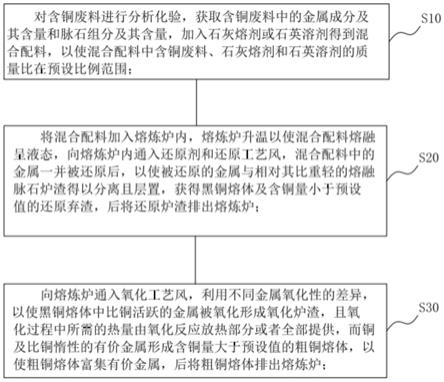

36.图1为本发明实施例中时效熔覆流程示意图;

37.图2为本发明激光熔覆不同厚度时工件表面的温度变化曲线;

38.图3为本发明实施例1后续时效功率曲线图;

39.图4为本发明实施例1激光熔覆层的硬度分布曲线图。

具体实施方式

40.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

41.本发明提供一种激光熔覆钢轨的制备方法,其包括如下阶段:初级熔覆、时效熔覆、后续时效处理三个阶段,其中,所述初级熔覆是指熔覆层经受的加热温度高于奥氏体化相变温度,在快速冷却后,熔覆层发生固溶强化的过程,所述时效熔覆是指在累积激光熔覆叠层时,底部熔覆层得到时效强化的过程,时效熔覆时,底部熔覆层经受的再加热温度低于奥氏体化相变温度,冷却后熔覆层会发生时效强化,所述后续时效处理是指在激光熔覆完成后,采用激光处理使熔覆层经历从高温到低温的过渡变化,进而使熔覆层表层得到时效强化的过程,所述时效强化是指熔覆层在较低温度加热冷却后,熔覆层出现硬度增加的现象。

42.激光熔覆合金粉末,其包括的成分和各个成分的质量百分比分别为:16~22wt.%ni、6~12%wt.co,3~7%wt.mo,0.1~7%wt.al,0.5~5%wt.ti,0~0.5%wt.cr,0~0.5%wt.cu,0~0.03%wt.c,余量为fe。作为进一步的优选,其包括的成分和各个成分的质量百分比分别为:16~22wt.%ni、8~10%wt.co,4~6%wt.mo,0.1~7%wt.al,0.5~5%wt.ti,0~0.5%wt.cr,0~0.5%wt.cu,0~0.03%wt.c,余量为fe。

43.采用如上所述激光熔覆合金粉末制备fe

‑

ni时效钢激光熔覆层的钢轨。其fe

‑

ni时效钢激光熔覆层厚度为3mm~10mm,作为进一步的优选,其厚度为4mm~8mm,厚度越厚,其制造成本越大,表面性能越好。

44.本发明通过控制单层熔覆层厚度、激光功率和扫描速度控制整个激光熔覆层质量和性能。其具体包括如下步骤:

45.(1)设定激光功率为w1,设钢轨上需要熔覆fe

‑

ni时效钢熔覆层的总厚度为h,熔覆层总厚度的变量为h,单层熔覆层厚度为δ,熔覆层数的变量为η,η=0,1,2,3,

·····

,m,m是正整数,令η=0,h=0,

46.(2)令η=η 1,h=h δ,开启激光器,进行激光熔覆,

47.(3)判断h≥h是否满足,

48.如果是,则设定的熔覆厚度完成,进入步骤(4);

49.如果否,则转入步骤(2);

50.(4)进入时效处理阶段,设时效处理激光功率的变量为w

i

,i=0,1,2,3,...,n,n是正整数,总的时效次数为k,时效次数的变量为τ,τ=0,1,2,3,...,q,q是正整数,令i=0,τ=0,

51.(5)令i=i 1,τ=τ 1,开启激光器,功率为w

i

,进行时效处理,

52.(6)判断τ≥k是否满足,

53.如果是,则后续时效处理完成,进入步骤(7);

54.如果否,则转入步骤(5);

55.(7)结束。

56.步骤(1)中,根据激光熔覆不同厚度时工件表面的温度变化曲线方程t=a*exp(

‑

x/b) c,设定单层熔覆层厚度δ,其目的是使得叠层再加热引起的时效加热温度范围为700

‑

400℃。单层熔覆层厚度δ值越小,熔覆层经历的时效处理次数越多,时效加热温度越高,效果越好。

57.步骤(2)中,初级熔覆时,熔覆层经受固溶处理,初级熔覆层的硬度就是固溶硬度,此时的硬度称作初级硬度b0。时效熔覆时,底部熔覆层经受的再加热温度低于奥氏体化相变温度,冷却后熔覆层会发生时效强化,此时的硬度值称作时效硬度b

i

。经过多次时效熔覆后,底部熔覆层的硬度达到最大值,此时的时效硬度值为b

m

;

58.步骤(3)和步骤(4)中,设定的熔覆厚度完成后,进行后续时效处理;后续时效处理的初始功率为激光熔覆功率w1;后续时效处理功率递减,最后增加一次最小时效功率值w

k

=w

min

;后续时效处理为脉冲加热方式,脉冲加热时间为δt1,间隔时间为δt2。

59.后续时效处理完成后,熔覆层表层的硬度值达到最大值b

m

,本发明激光熔覆工艺的具体的流程示意图如图1所示,由图可知,在具体工程实践中,首先测量工件表面温度变化曲线,接着确定单层熔覆层厚度和时效温度范围,据此能确定初级熔覆底部硬度,进而确定时效熔覆次数和每次时效熔覆底部硬度,获得最终的时效熔覆底部硬度,然后进行后续时效处理,后续时效处理表层硬度。

60.为了更具体的说明本发明方法,下面结合具体实施例进一步详细说明。

61.实施例1:

62.采用ipg光纤激光器,通过送粉器实现自动送粉,温度循环曲线由热电偶外接采集卡记录,激光熔覆工艺参数为:激光功率6kw,扫描速度800mm/min,光斑尺寸为2

×

12mm;激光熔覆粉末的成分配比为(wt.%):20%ni,10%co,5%mo,3.5%al,2.5%ti,0.25%cr,0.25%cu,0.015%c,fe为余量。基体材料为贝氏体钢轨。采用热电偶测量并拟合计算得到激光熔覆不同厚度时工件表面的温度变化曲线,该曲线为t=884.79*exp(

‑

x/1.08) 388.15,如图2所示,图2为本发明激光熔覆不同厚度时工件表面的温度变化曲线,钢轨上新型fe

‑

ni时效钢激光熔覆层的总厚度为5mm,该曲线能协助制定具体的初级熔覆、时效熔覆、后续时效处理三个阶段中各个阶段的熔覆次数,由图可知,本实施例中,具有两次初级熔覆,七次时效熔覆。单层熔覆层厚为0.5mm时,可以保证时效加热温度范围为650℃。更具体的,初级熔覆次数为两次,初级熔覆层的硬度b0为hv320。时效熔覆次数为七次,多次时效熔

覆后,底部熔覆层的硬度依次为b1=hv375,b2=hv410,b3=hv435,b4=hv455,b5=hv470,b6=475,b7=480。后续时效处理的激光功率从6kw开始,后续时效处理功率递减值δw为w1的10%,即600w。最后增加一次最小时效功率值w

11

=w

min

=200w。后续时效处理的脉冲加热时间δt1=1s,间隔时间δt2=4s,后续时效处理的时间持续51秒,后续时效激光功率曲线如图3所示,图3为本发明实施例1后续时效功率曲线图。

63.执行完全部激光熔覆工艺后,熔覆层沿深度方向的硬度分布如图4所示,图4为本发明实施例1激光熔覆层的硬度分布曲线图,有图可知,熔覆层的硬度为hv470~hv480,基体硬度为hv430~hv440。

64.实施例2

65.本实施例采用ipg光纤激光器,通过送粉器实现自动送粉,温度循环曲线由热电偶外接采集卡记录。激光熔覆粉末的成分以及各个成分质量百分比为:16wt.%ni、12%wt.co,3%wt.mo,0.1%wt.al,0.5%wt.ti,0.5%wt.cr,0.5%wt.cu,0.03%wt.c,余量为fe。基体材料为贝氏体钢轨。采用热电偶测量并拟合计算得到激光熔覆不同厚度时工件表面的温度变化曲线,钢轨上新型fe

‑

ni时效钢激光熔覆层的总厚度为10mm,其包括初级熔覆、时效熔覆、后续时效处理三个阶段。单层熔覆层厚为0.6mm时,可以保证时效加热温度范围为630℃。

66.实施例3

67.本实施例采用ipg光纤激光器,通过送粉器实现自动送粉,温度循环曲线由热电偶外接采集卡记录。激光熔覆粉末的成分以及各个成分质量百分比为:22wt.%ni、6%wt.co,7%wt.mo,7%wt.al,5%wt.ti,0%wt.cr,0%wt.cu,0%wt.c,余量为fe。基体材料为贝氏体钢轨。采用热电偶测量并拟合计算得到激光熔覆不同厚度时工件表面的温度变化曲线,钢轨上新型fe

‑

ni时效钢激光熔覆层的总厚度为10mm,其包括初级熔覆、时效熔覆、后续时效处理三个阶段。单层熔覆层厚为0.7mm时,可以保证时效加热温度范围为590℃。

68.实施例4

69.本实施例采用ipg光纤激光器,通过送粉器实现自动送粉,温度循环曲线由热电偶外接采集卡记录。激光熔覆粉末的成分以及各个成分质量百分比为:18wt.%ni、10%wt.co,5%wt.mo,3.6%wt.al,2.5%wt.ti,0.25%wt.cr,0.25%wt.cu,0.01%wt.c,余量为fe。基体材料为贝氏体钢轨。采用热电偶测量并拟合计算得到激光熔覆不同厚度时工件表面的温度变化曲线,钢轨上新型fe

‑

ni时效钢激光熔覆层的总厚度为8mm,其包括初级熔覆、时效熔覆、后续时效处理三个阶段。单层熔覆层厚为0.5mm时,可以保证时效加热温度范围为670℃。

70.实施例5

71.本实施例采用ipg光纤激光器,通过送粉器实现自动送粉,温度循环曲线由热电偶外接采集卡记录。激光熔覆粉末的成分以及各个成分质量百分比为:20wt.%ni、9%wt.co,6%wt.mo,0.9%wt.al,3%wt.ti,0.4%wt.cr,0.4%wt.cu,0.02%wt.c,余量为fe。基体材料为贝氏体钢轨。采用热电偶测量并拟合计算得到激光熔覆不同厚度时工件表面的温度变化曲线,钢轨上新型fe

‑

ni时效钢激光熔覆层的总厚度为6mm,其包括初级熔覆、时效熔覆、后续时效处理三个阶段。单层熔覆层厚为0.8mm时,可以保证时效加热温度范围为520℃。

72.实施例6

73.本实施例采用ipg光纤激光器,通过送粉器实现自动送粉,温度循环曲线由热电偶外接采集卡记录。激光熔覆粉末的成分以及各个成分质量百分比为:21wt.%ni、4%wt.co,4%wt.mo,5%wt.al,4%wt.ti,0.4%wt.cr,0.3%wt.cu,0.02%wt.c,余量为fe。基体材料为贝氏体钢轨。采用热电偶测量并拟合计算得到激光熔覆不同厚度时工件表面的温度变化曲线,钢轨上新型fe

‑

ni时效钢激光熔覆层的总厚度为10mm,其包括初级熔覆、时效熔覆、后续时效处理三个阶段。单层熔覆层厚为0.9mm时,可以保证时效加热温度范围为400℃。

74.实施例7

75.本实施例采用ipg光纤激光器,通过送粉器实现自动送粉,温度循环曲线由热电偶外接采集卡记录。激光熔覆粉末的成分以及各个成分质量百分比为:17wt.%ni、7%wt.co,4%wt.mo,2%wt.al,4.1%wt.ti,0.35%wt.cr,0.39%wt.cu,0.01%wt.c,余量为fe。基体材料为贝氏体钢轨。采用热电偶测量并拟合计算得到激光熔覆不同厚度时工件表面的温度变化曲线,钢轨上新型fe

‑

ni时效钢激光熔覆层的总厚度为6mm,其包括初级熔覆、时效熔覆、后续时效处理三个阶段。单层熔覆层厚为0.3mm时,可以保证时效加热温度范围为700℃。

76.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。