循环杂醇油以制备甲醇的系统和方法

1.相关申请的交叉引用

2.本技术要求2019年3月7日提交的美国临时专利申请第62/815268号的优先权权益,该申请通过引用整体并入本文。

技术领域

3.本发明一般地涉及甲醇的制备。更具体地,本发明涉及在循环杂醇油以制备合成气和/或甲基叔丁基醚(mtbe)的过程中制备甲醇。

背景技术:

4.甲醇(ch3oh)是制备如甲醛、乙酸和mtbe的各种化学品的基本原料。在工业规模上,甲醇通常是在催化剂的存在下使合成气中的一氧化碳(co)与氢气(h2)反应来制备的,如下所示。

5.co 2h2→

ch3oh

6.该制备方法还可以包括使二氧化碳与氢气反应以形成甲醇,如下所示。

7.co2 3h2→

ch3oh h2o

8.甲醇制备过程会形成称为杂醇油(杂醇)的副产品。本文使用的短语“杂醇油”指沸点高于甲醇(ch3oh)的有机化合物,并且其在催化合成甲醇的过程中作为副产物形成。来自甲醇制备过程的粗甲醇包括甲醇和杂醇油。粗甲醇在蒸馏装置中进行精炼,以除去杂醇油和其他物质。通常,在蒸馏之前,加入碱溶液来中和粗甲醇中的有机酸,如果不能最终除去其中未反应的部分,可能会腐蚀蒸馏装置中的金属。蒸馏通常产生精制甲醇流、杂醇油流和水流。碱仍然溶解在杂醇油流和水流中。除去杂醇油中残留的碱是昂贵的。因此,目前来自甲醇制备装置的杂醇油被燃烧

‑

这是对这种碳氢资源的低效利用。

技术实现要素:

9.已经发现了一种用于制备甲醇的方法,该方法解决了常规制备甲醇的方法的至少一些上述问题。所发现的方法包括循环甲醇制备过程中的杂醇油副产物以制备合成气和/或mtbe,而不需要从循环的杂醇油中除去碱。

10.本发明的实施方案包括一种制备甲醇的方法,其包括在反应器中使二氧化碳(co2)和/或一氧化碳(co)与氢(h2)反应以制备粗甲醇。该方法还包括向粗甲醇中加入碱以制备粗甲醇/碱混合物,以及在包括一个或多于一个蒸馏塔的分离单元中将粗甲醇/碱混合物分离为多个流。所述多个流包括:(1)主要包含甲醇的塔顶流,(2)主要包含水和碱的塔底流,以及(3)主要包含杂醇油的蒸气侧馏分流,其中蒸气侧馏分流包含小于100ppb的碱。该方法还包括将蒸气侧馏分流循环至(a)适于制备合成气的重整炉和(b)甲基叔丁基醚(mtbe)合成反应器的一个或多于一个中。

11.本发明的实施方案包括一种制备甲醇和/或mtbe的方法,该方法包括在反应器中使二氧化碳(co2)和/或一氧化碳(co)与氢(h2)反应以制备粗甲醇。该方法还包括向粗甲醇

中加入碱以制备粗甲醇/碱混合物,并在第一蒸馏塔中将粗甲醇/碱混合物分离为(a)包含二甲醚的塔顶中间体流和(b)主要包含甲醇、水、碱和乙醇的塔底中间体流。该方法还包括在第二蒸馏塔中将塔底中间体流分离为多个流,所述多个流包括:(1)主要包含甲醇的塔顶流,(2)主要包含水和碱的塔底流,以及(3)主要包含杂醇油的蒸气侧馏分流。蒸气侧馏分流包含小于100ppb的碱。此外,第二蒸馏塔中的分离包括通过操作(1)喷射泵、(2)蒸汽吸入器和(3)适于冷却和冷凝蒸气侧馏分流的热交换器中的一个或多于一个来从第二蒸馏塔中提取蒸气侧馏分流。该方法还包括将蒸气侧馏分流循环至(a)适于制备合成气的重整炉和(b)甲基叔丁基醚(mtbe)合成反应器的一个或多个中。

12.以下包括贯穿本说明书使用的各种术语和短语的定义。

13.术语“约”或“大约”被定义为本领域普通技术人员所理解的接近于。在一个非限制性实施方案中,术语被定义为在10%以内,优选地,在5%以内,更优选地,在1%以内,并且最优选地,在0.5%以内。

14.术语“重量%”、“体积%”或“摩尔%”分别指基于包含该组分的物质的总重量、总体积或总摩尔数,组分的重量百分比、体积百分比或摩尔百分比。在非限制性实例中,100摩尔物质中的10摩尔组分是10摩尔%组分。

15.术语“基本上”及其变体被定义为包括在10%、5%、1%或0.5%以内的范围。

16.当在权利要求和/或说明书中使用时,术语“抑制”或“减少”或“防止”或“避免”或这些术语的任何变体包括任何可测量的减少或完全抑制以实现期望的结果。

17.如说明书和/或权利要求中使用的术语一样,术语“有效的”表示足以实现期望的、预期的或想要的结果。

18.当在权利要求或说明书中与术语“包含”、“包括”、“含有”或“具有”一起使用时,不使用数量词可以表示“一个”,但是其也与“一个或多个”、“至少一个”和“一个或多于一个”的含义一致。

19.词语“包含”、“具有”、“包括”或“包含”是包含性的或开放式的,并且不排除附加的、未列举的要素或方法步骤。

20.本发明的方法可以“包括”说明书全文公开的特定成分、组分、组合物等、“基本上由”或“由”说明书全文公开的特定成分、组分、组合物等“组成”。

21.如说明书和/或权利要求中使用的术语一样,术语“主要”表示大于50重量%、50摩尔%和50体积%中的任一个。例如,“主要”可以包括50.1重量%至100重量%及其间的所有值和范围、50.1摩尔%至100摩尔%及其间的所有值和范围、或50.1体积%至100体积%及其间的所有值和范围。

22.根据以下附图、详细说明和实施例,本发明的其它目的、特征和优点将变得明显。然而,应当理解,虽然表明了本发明的具体实施方式,但是附图、详细说明和实施例仅以举例的方式给出,并不旨在限制。此外,预期根据该详细说明,本发明精神和范围内的改变和修改对于本领域技术人员将变得明显。在其他实施方案中,来自特定实施方案的特征可以与来自其他实施方案的特征组合。例如,来自一个实施方案的特征可以与来自任何其他实施方案的特征组合。在其他实施方案中,可以向本文描述的特定实施方案添加附加特征。

附图说明

23.为了更全面地理解,现参考以下结合附图进行的描述,其中:

24.图1显示了根据本发明实施方案的用于制备甲醇的系统;

25.图2显示了根据本发明实施方案的用于制备甲醇的方法;

26.图3显示了根据本发明实施方案的用于制备甲醇和/或mtbe的系统;和

27.图4显示了根据本发明实施方案的用于制备甲醇和/或mtbe的方法。

具体实施方式

28.已经发现了一种用于制备甲醇的方法,其中循环甲醇制备过程中的杂醇油副产物以制备合成气和/或mtbe。循环的杂醇油具有有限量的碱,使得不需要从循环的杂醇油中除去碱。

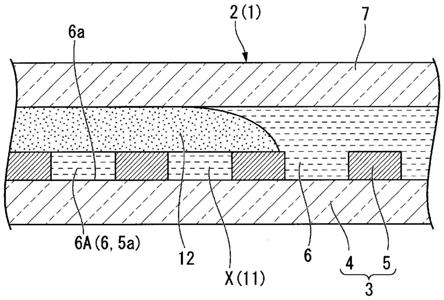

29.图1显示了根据本发明实施方案的用于制备甲醇的系统10。图2显示了根据本发明实施方案的用于制备甲醇的方法20。方法20可以使用系统10来实施。

30.根据本发明的实施方案,方法20包括在方框200处在甲醇合成反应器101中使二氧化碳(co2)和/或一氧化碳(co)与氢(h2)反应以制备粗甲醇。通常,一氧化碳、二氧化碳和氢气来自合成气(图1中的合成气100)。在方框201处,在本发明的实施方案中,方法20还包括向将粗甲醇102中加入碱溶液103以制备粗甲醇/碱混合物104,以努力降低粗甲醇102中可能存在的有机酸的腐蚀效应。

31.在方框202处,根据本发明的实施方案,方法20包括蒸馏含有少量碱的粗甲醇混合物,以从甲醇中除去例如二甲醚的轻馏分。因此,如图所示,在本发明的实施方案中,方法20可以包括在第一蒸馏塔105中将粗甲醇/碱混合物104分离为(a)主要包含二甲醚的塔顶中间体流106和(b)主要包含甲醇、水、碱和乙醇的塔底中间体流107。在本发明的实施方案中,第一蒸馏塔105的操作条件包括100℃至150℃的塔底温度以及介于100℃至105℃、105℃至110℃、110℃至115℃、115℃至120℃、120℃至125℃、125℃至130℃、130℃至135℃、135℃至140℃、140℃至145℃和145℃至150℃之间的所有范围和值;60℃至75℃的塔顶温度以及介于60℃至63℃、63℃至66℃、66℃至69℃、69℃至72℃和72℃至75℃之间的所有范围和值;和1.2巴至8巴的绝对压力以及介于1.2巴至1.6巴、1.6巴至2.0巴、2.0巴至2.4巴、2.4巴至2.8巴、2.8巴至3.2巴、3.2巴至3.6巴、3.6巴至4.0巴、4.0巴至4.4巴、4.4巴至4.8巴、4.8巴至5.2巴、5.2巴至5.6巴、5.6巴至6.0巴、6.0巴至6.4巴、6.4巴至6.8巴、6.8巴至7.2巴、7.2巴至7.6巴、7.6巴至8.0巴之间的所有范围和值。在本发明的实施方案中,粗甲醇102中99重量%的二甲醚在塔顶中间体流106中被回收。在本发明的实施方案中,塔顶中间体流106包含40重量%至60重量%的二甲醚和60重量%至40重量%的甲醇。在本发明的实施方案中,塔底中间体流107包含75重量%至85重量%的甲醇、15重量%至25重量%的水、10ppm至120ppm的碱以及150ppm至1000ppm的乙醇。

32.在本发明的实施方案中,方法20在方框203包括在第二蒸馏塔108中将塔底中间体流107分离为多个流,所述多个流包括:(1)主要包含甲醇的塔顶流109,(2)主要包含水和碱的塔底流110,以及(3)主要包含杂醇油的蒸气侧馏分流111,其中蒸气侧馏分流111包含小于100ppb重量%的碱。第二蒸馏塔108是甲醇产物塔,其中甲醇在塔顶获得。在本发明的实施方案中,第二蒸馏塔108的操作条件包括100℃至150℃的塔底温度,以及包括100℃至105

℃、105℃至110℃、110℃至115℃、115℃至120℃、120℃至125℃、125℃至130℃、130℃至135℃、135℃至140℃、140℃至145℃和145℃至150℃及其间的所有范围和值,60℃至75℃的塔顶温度,以及包括60℃至63℃、63℃至66℃、66℃至69℃、69℃至72℃和72℃至75℃及其间的所有范围和值,以及1.2巴至8巴的绝对压力,以及包括1.2巴至1.6巴、1.6巴至2.0巴、2.0巴至2.4巴、2.4巴至2.8巴、2.8巴至3.2巴、3.2巴至3.6巴、3.6巴至4.0巴、4.0巴至4.4巴、4.4巴至4.8巴、4.8巴至5.2巴、5.2巴至5.6巴、5.6巴至6.0巴、6.0巴至6.4巴、6.4巴至6.8巴、6.8巴至7.2巴、7.2巴至7.6巴、7.6巴至8.0巴及其间的所有范围和值。在本发明的实施方案中,塔顶流109包含最少为99.85重量%的甲醇和最多为0.1重量%的水。在本发明的实施方案中,塔顶流109包含99.8重量%至99.9重量%的甲醇、最多为0.1重量%的水、最多为0.003重量%的丙酮和醛、以及最多为0.01重量%的乙醇。根据本发明的实施方案,蒸馏塔108的塔底是废水。在本发明的实施方案中,塔底流110包含500ppm的总有机碳含量。在本发明的实施方案中,在塔底流110中回收粗甲醇中99.9%的水、碱和钠化合物。在本发明的实施方案中,塔底流110包含99重量%至100重量%的水、50ppm至600ppm的碱以及500ppm的最大总有机碳含量。在本发明的实施方案中,分离方框203包括通过喷射泵112从第二蒸馏塔108中提取蒸气侧馏分流111。在本发明的实施方案中,蒸气侧馏分流111从塔底塔板上方的第六塔板至第八塔板提取。

33.根据本发明的实施方案,从中提取蒸气侧馏分流111的塔板是重醇副产物(例如,在甲醇合成反应器101中形成的乙醇和丁醇)浓缩物的塔板(例如,具有最高浓度的重醇副产物(杂醇油)的塔板)。根据本发明的实施方案,第二蒸馏塔108是在1.2巴至1.6巴塔顶绝对压力下操作的低压塔。在本发明的实施方案中,喷射泵112(例如,蒸气喷射泵)从第二蒸馏塔108的塔底附近提取蒸气侧馏分流111,使得蒸气侧馏分流111包含100ppb的碱、最少为97重量%的杂醇油和最多为1重量%的水。在本发明的实施方案中,具有蒸气侧馏分流111确保存在于粗甲醇/碱混合物104中的碱保留在从第二蒸馏塔108塔底流出的塔底流110的废水中。此外,由于蒸气侧馏分流111的组成,例如其中蒸气侧馏分流111具有最少量的水(最多为10重量%至最多为1重量%,其取决于与杂醇油制造的变化相关的甲醇合成重整炉催化剂的运行天数),因此本发明的实施方案不需要在将蒸气侧馏分流111循环至重整炉或mtbe合成反应器之前除去例如水的不期望物质的分离过程,这对于液相侧馏分流是可能需要的,因为在这种情况下,水中的氢氧化钠含量可能要高得多。通过这种方式,可以避免实施这种分离的设备成本。

34.动力蒸汽114用于驱动喷射泵112,并作为常规蒸汽重整要求的一部分,成为用于蒸汽重整炉入口的蒸汽的一部分。动力蒸汽114,被送至喷射泵112,可通过蒸汽与碳的比控制系统流动,该系统通过计量和/或使用蒸汽、天然气和杂醇油的平均固定值来控制蒸汽与碳的比。在蒸汽与碳的比控制系统中加入动力蒸汽114,可以减少流向蒸汽重整炉116的蒸汽量。这样,无论是否有喷射泵112,碳比控制系统都能保持蒸汽与碳的比相同。因此,喷射泵112和蒸汽侧馏分流111可以在需要时在线并在不中断蒸汽重整操作的情况下关闭。在204方框处,包含高级醇的蒸气侧引汽/蒸汽混合物113被送至蒸汽重整炉116,在蒸汽重整炉116中,蒸气侧馏分/蒸汽混合物113被重整为合成气117(即合成气100的一部分)。根据本发明实施方案,在方框205处,合成气100被送至甲醇合成反应器101,其中合成气100被用于制备甲醇,如以上背景技术中讨论的反应所述。

35.图3显示了根据本发明实施方案的用于制备甲醇和/或mtbe的系统30。图4显示了根据本发明实施方案的用于制备甲醇和/或mtbe的方法40。方法40可以使用系统30实施。

36.系统30显示了存在甲醇和mtbe联合制备的方案。根据本发明的实施方案,方法40包括在方框400处,在甲醇合成反应器301中使二氧化碳(co2)和/或一氧化碳(co)与氢(h2)反应以制备粗甲醇。通常,一氧化碳、二氧化碳和氢气来自合成气(图3中的合成气300)。在方框401处,在本发明的实施方案中,方法40还包括向粗甲醇302中加入碱溶液303以制备粗甲醇/碱混合物304,以努力降低粗甲醇302中可能存在的有机酸的腐蚀效应。

37.在方框402处,根据本发明的实施方案,方法40包括蒸馏含有少量加碱的粗甲醇混合物,以从甲醇中除去例如二甲醚的轻质烃。因此,如图所示,在本发明的实施方案中,方法40包括在第一蒸馏塔305中将粗甲醇/碱混合物304分离为(a)主要包含二甲醚的塔顶中间体流306和(b)主要包含甲醇、水、碱和乙醇的塔底中间体流307。在本发明的实施方案中,第一蒸馏塔305的操作条件包括100℃至150℃的塔底温度以及介于100℃至105℃、105℃至110℃、110℃至115℃、115℃至120℃、120℃至125℃、125℃至130℃、130℃至135℃、135℃至140℃、140℃至145℃和145℃至150℃之间的所有范围和值;60℃至75℃的塔顶温度以及介于60℃至63℃、63℃至66℃、66℃至69℃、69℃至72℃和72℃至75℃之间的所有范围和值;和1.2巴至8巴的绝对压力以及1.2巴至1.6巴、1.6巴至2.0巴、2.0巴至2.4巴、2.4巴至2.8巴、2.8巴至3.2巴、3.2巴至3.6巴、3.6巴至4.0巴、4.0巴至4.4巴、4.4巴至4.8巴、4.8巴至5.2巴、5.2巴至5.6巴、5.6巴至6.0巴、6.0巴至6.4巴、6.4巴至6.8巴、6.8巴至7.2巴、7.2巴至7.6巴、7.6巴至8.0巴之间的所有范围和值。在本发明的实施方案中,粗甲醇302中99重量%的二甲醚在塔顶中间体流306中被回收。在本发明的实施方案中,塔顶中间体流306包含40%至60%的二甲醚和60%至40%的甲醇。在本发明的实施方案中,塔底中间体流307包含75重量%至85重量%的甲醇、15重量%至25重量%的水、10ppm至120ppm的碱以及150ppm至1000ppm的乙醇。

38.在本发明的实施方案中,方法40在方框403处包括在第二蒸馏塔308中将塔底中间体流307分离为多个流,所述多个流包括:(1)主要包含甲醇的塔顶流309,(2)主要包含水和碱的塔底流310,以及(3)主要包含杂醇油的蒸气侧馏分流311,其中蒸气侧馏分流311包含小于100ppb重量%的碱。第二蒸馏塔308是甲醇产物塔,其中甲醇作为塔顶流309在塔顶获得。在本发明的实施方案中,第二蒸馏塔308的操作条件包括100℃至150℃的塔底温度以及100℃至105℃、105℃至110℃、110℃至115℃、115℃至120℃、120℃至125℃、125℃至130℃、130℃至135℃、135℃至140℃、140℃至145℃和145℃至150℃之间的所有范围和值,60℃至75℃的塔顶温度以及60℃至63℃、63℃至66℃、66℃至69℃、69℃至72℃和72℃至75℃之间的所有范围和值,和1.2巴至8巴的绝对压力以及1.2巴至1.6巴、1.6巴至2.0巴、2.0巴至2.4巴、2.4巴至2.8巴、2.8巴至3.2巴、3.2巴至3.6巴、3.6巴至4.0巴、4.0巴至4.4巴、4.4巴至4.8巴、4.8巴至5.2巴、5.2巴至5.6巴、5.6巴至6.0巴,6.0巴至6.4巴、6.4巴至6.8巴、6.8巴至7.2巴、7.2巴至7.6巴、7.6巴至8.0巴之间的所有范围和值。在本发明的实施方案中,塔顶流309包含最少为99.85重量%的甲醇和最多为0.1重量%的水。在本发明的实施方案中,塔顶流309包含99.8重量%至99.9重量%的甲醇、最多为0.1重量%的水、最多为0.003重量%的丙酮和醛、以及最多为0.1重量%的乙醇。根据本发明的实施方案,蒸馏塔308的塔底是废水。在本发明的实施方案中,塔底流310包含500ppm的总有机碳含量。在本发

明的实施方案中,在塔底流310中回收粗甲醇中99.9%的水、碱和钠化合物。在本发明的实施方案中,塔底流310包含99重量%至100重量%的水、50ppm至600ppm的碱以及500ppm的最大总有机含量。

39.根据本发明实施方案,由重醇副产物(例如,在甲醇合成反应器301中形成的乙醇和丁醇)浓缩物的塔板(例如,重醇副产物(杂醇油)浓度最高的塔板)中提取蒸气侧馏分流311。在本发明的实施方案中,蒸气侧馏分流311包含100ppb碱、最少为97重量%的杂醇油和最多为1重量%的水。根据本发明的实施方案,第二蒸馏塔308是以1.2巴至1.6巴的塔顶绝对压力操作的低压塔。在本发明的实施方案中,具有蒸气侧馏分流311确保存在于粗甲醇/碱混合物304中的碱保留在从第二蒸馏塔308塔底流出的塔底流310的废水中。此外,由于蒸气侧馏分流311的组成,例如其中蒸气侧馏分流311具有最少量的水(最多为10重量%至最多为1重量%,其取决于与杂醇油制备的变化相关的甲醇合成重整炉催化剂的运行天数),因此本发明的实施方案不需要在将蒸气侧馏分流311循环至重整炉或mtbe合成反应器之前除去例如水的不期望的物质,这可能是液相侧馏分流所需要的,因为水可能含有显著更高含量的不期望的氢氧化钠,其分离成本高。这样,可以避免实施这种分离的设备成本。

40.在本发明的实施方案中,方法40包括在方框404处,由热交换器312冷却和冷凝蒸气侧馏分流311以形成冷凝液体313。在方框405处,在本发明的实施方案中,冷凝液体313被送至蒸汽吸入器314。在方框404和405处,蒸气侧馏分流311的冷凝和蒸汽吸入器314的操作的影响从第二蒸馏塔308的塔底附近提取蒸气侧馏分流311。根据本发明的实施方案,方法40在方框406处包括将运动流体315流动至蒸汽吸入器314。在本发明的实施方案中,流动的动力流体315包括流动的液体甲醇流,该液体甲醇流通常输送至mtbe合成反应器317。在本发明的实施方案中,在方框407处,动力流体315与蒸汽吸入器314中的冷凝液体313合并以形成合并流316。在方框408处,根据本发明的实施方案,方法40包括将合并流316进料至mtbe合成反应器317和/或适于制备合成气的重整炉318。在本发明的实施方案中,方框409涉及由合并流316制备mtbe和/或由合并流316制备合成气,并使用合成气制备甲醇。本发明实施方案中的mtbe制备包括使甲醇与异丁烯反应。在本发明的实施方案中,甲醇制备如关于上述背景技术中讨论的反应所描述的。

41.方法20可以作为方法40的替代选择实施或与方法40组合实施。例如,可以实施两个侧馏分流,第一侧馏分流如方法20中描述的实施,第二侧馏分流如方法40中描述的实施。

42.根据本发明的实施方案,在方法40中,动力流体315(甲醇进料)已处于将动力流体315流动至mtbe合成反应器317所需的足够压力下,因此不需要额外的移动设备,并且蒸汽吸入器314和冷凝效应一起足以从第二蒸馏塔308提取蒸气侧馏分流311。冷凝液体313中的少量乙醇/丁醇在mtbe合成反应器317中形成各自的乙醚副产物。这些重醇在冷凝液体313和组合流316中的数量足够小,从而不会破坏mtbe的纯度,也不会改变其辛烷值。重醇可对所制备的mtbe的里德蒸气压产生有益影响。在本发明的实施方案中,所制备的mtbe的里德蒸气压为7.0psi至8.0psi,以及其间的所有范围和值包括7.0psi至7.2psi、7.2psi至7.4psi、7.4psi至7.6psi、7.6psi至7.8psi、7.8psi至8.0psi。

43.虽然已经参照图2和图4的方框描述了本发明的实施方案,但是应该理解,本发明的操作不限于图2和图4所示的特定方框和/或方框的特定顺序。因此,本发明的实施方案可以使用与图2和图4不同的顺序的各种方框来提供本文描述的功能。

44.在本发明的上下文中,描述了至少以下16个实施方案。实施方案1是一种制备甲醇的方法。该方法包括在反应器中使二氧化碳(co2)和/或一氧化碳(co)与氢(h2)反应以制备粗甲醇,以及向粗甲醇中加入碱以制备粗甲醇/碱混合物。该方法还包括在具有一个或多于一个蒸馏塔的分离单元中将粗甲醇/碱混合物分离为多个流,所述多个流包括:(1)主要含有甲醇的塔顶流,(2)含有水和碱的塔底流,以及(3)主要含有杂醇油的蒸气侧馏分流,其中蒸气侧馏分流含有小于100ppb的碱。该方法还包括将蒸气侧馏分流循环至(a)适于制备合成气的重整炉和(b)甲基叔丁基醚(mtbe)合成反应器中的一个或多个。实施方案2是实施方案1的方法,其中分离包括在第一蒸馏塔中将粗甲醇/碱混合物蒸馏为(a)包含二甲醚的塔顶中间体流和(b)主要包含甲醇、水、碱和乙醇的塔底中间体流。该方法还包括在第二蒸馏塔中将塔底中间体流蒸馏为多个流,所述多个流包括:(1)塔顶流、(2)塔底流和(3)蒸气侧馏分流。实施方案3是实施方案2的方法,其中来自粗甲醇的99重量%的二甲醚在塔顶中间体流中被回收。实施方案4是实施方案2或实施方案3中任一个的方法,其中分离包括通过操作以下一种或多于一种装置从第二蒸馏塔中提取蒸气侧馏分流(1)喷射泵、(2)蒸汽吸入器和(3)适于冷却和冷凝蒸气侧馏分流的热交换器。实施方案5是实施方案4的方法,其中从距第二蒸馏塔的塔底塔板第六至第八个塔板中的一个塔板中提取蒸气侧馏分流。实施方案6是实施方案4的方法,其中从收集具有最高浓度杂醇油的物质的第二蒸馏塔的塔板中提取蒸气侧馏分流。实施方案7是实施方案1至实施方案6中任一个的方法,其中二氧化碳、一氧化碳和氢气来自合成气。实施方案8是实施方案1至实施方案7中任一个的方法,其中第一蒸馏塔的操作条件包括100℃至150℃的塔底温度、60℃至75℃的塔顶温度和1.2巴至8巴的绝对压力。实施方案9是实施方案1至实施方案8中任一个的方法,其中第二蒸馏塔的操作条件包括100℃至150℃的塔底温度、60℃至75℃的塔顶温度和1.2巴至8巴的绝对压力。实施方案10是实施方案1至实施方案9中任一个的方法,其中塔顶流包含最少为99.85重量%的甲醇和最多为0.1重量%的水。实施方案11是实施方案1至实施方案10中任一个的方法,其中塔底流包含500ppm的总有机碳含量。实施方案12是实施方案1至实施方案11中任一个的方法,其中粗甲醇中99.9%的水、碱和钠化合物在塔底流中被回收。实施方案13是实施方案1至实施方案12中任一个的方法,其中蒸气侧馏分流含有100ppb的碱、最少为97重量%的杂醇油和最多为1重量%的水。实施方案14是实施方案1至实施方案12中任一个的方法,其中蒸气侧馏分流包含100ppb的碱、最少为89重量%的杂醇油和最多为10重量%的水。实施方案15是实施方案1至实施方案14中任一个的方法,其中来自合成反应器的mtbe的里德蒸气压为7.0psi至8.0psi。实施方案16是实施方案1至实施方案14中任一个的方法,其中在循环至重整炉或mtbe合成反应器之前,蒸气侧馏分流不经历分离过程。

45.虽然已经详细描述了本技术的实施方案及其优点,但是应当理解,在不偏离所附权利要求所定义的实施方案的精神和范围的情况下,本文可以进行各种改变、替换和更改。此外,本技术的范围并不旨在局限于说明书中描述的过程、机器、制造、物质组成、装置、方法和步骤的特定实施方案。如本领域普通技术人员容易从上述公开中理解的,可以利用当前存在的或以后要开发的、使用与本文描述的相应实施方案基本相同的功能或实现基本相同的结果的过程、机器、制造、物质组成、装置、方法或步骤。因此,所附权利要求旨在在其范围内包括这样的过程、机器、制造、物质组成、装置、方法或步骤。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。