1.本发明属于新型导热材料制备技术领域;特别是提供了一种大冷量传输全碳柔性冷链结构与制备方法,特点是中间为高导热柔性石墨膜,端头为高导热cvd金刚石厚膜,二者通过焊接形成高效冷传输导热体。

背景技术:

2.随着空间遥感技术的不断发展,探测目标温度也逐步从高温向常温、低温转变。探测器接收到的背景噪声主要来自光路内高温结构所产生的热辐射,因此降低探测器及光学镜头的温度可以有效地提高探测器的灵敏度和成像质量。通常红外相机的探测器封闭在杜瓦结构内,通过机械制冷机制冷。但光学镜头体积庞大,与周围结构装配关系复杂,无法形成封闭的“热防护”空间,且由于口径较大,即使采用周围设置冷屏辐射制冷的方式,透镜组件前端的镜头仍无法满足降温需求,透镜组件间温差较大。此时,最直接且有效的方法即是通过高导热结构将前端透镜的热量传递至冷源上,以减小透镜间的温差。为降低制冷机振动对探测器的影响,通常红外探测器与制冷机的耦合方式为间接耦合,即探测器安装平台与制冷机冷头间通过“冷链”连接传冷。

3.目前,制冷机冷端与焦平面冷板之间的柔性冷链通常采用铜或铝导热带、导热丝等结构(cn201210019760.8,cn201220027557.0),其端头使用金属铜或铝,二者通过银钎焊连接。根据铜的热导率,在不考虑端头的焊接热阻时,冷链的等效热导率最高为400w/mk,因此在进行大冷量传输时十分受限。采用更高热导率的柔性碳材料是解决大冷量传输的有效手段。如国外多个公司报道了使用碳纤维管束冷链实现柔性冷传输。但链状冷链由于强度不高,容易破坏,会污染环境,且表面积相对较小,连接难度大。因此近年来发展起来的柔性石墨膜,由于其具有高的面向热导率,室温下可达1500w/mk,且表面积相对大,只需连接边缘部分,因此成为高效冷传输柔性冷链的有力竞争者。通常高导热石墨膜间采用金属薄片进行机械封装。但机械连接由于空气间隙的存在导致界面热阻较大。而采用石墨膜与金属端头焊接过程中,由于石墨膜与常规铜或铝端头热膨胀系数差异较大,热应力失配会导致界面发生变形,严重影响探测器成像精度与寿命。

技术实现要素:

4.本发明的目的是为了解决上述柔性冷链存在的金属端头热导率低、高导热石墨膜与金属端头焊接热应力大等问题提出的。一种大冷量传输全碳柔性冷链结构的制备方法,冷链结构由中间的高导热柔性石墨膜,与两端cvd金刚石厚膜焊接,形成高效柔性导热体。柔性石墨膜与cvd金刚石厚膜均为碳材料,具有高的热导率,且热膨胀系数接近,可有效缓解焊接产生的热应力,确保实现大冷量可靠传输。其制备方法为:首先将石墨膜裁剪成规则尺寸,并对多片石墨膜进行金属化,过程包括金属离子注入与表面镀膜。采用热压扩散焊工艺将金属化后的石墨膜边缘进行逐层焊接,形成石墨膜导热带。根据石墨膜导热带宽度,采用激光加工将cvd金刚石厚膜材料制备成特定尺寸的沉槽结构,满足对石墨膜导热带包覆

要求。通过镀膜方式对cvd金刚石厚膜表面进行金属化。将热压扩散焊后的多层石墨膜导热带边缘置于表面金属化后的cvd金刚石厚膜端头结构中,利用真空钎焊的方法实现石墨膜导热带与cvd金刚石厚膜端头封接,最终制备出大冷量传输全碳柔性冷链结构。

5.如上所述大冷量传输全碳柔性冷链结构的制备方法,其特征在于使用高导热石墨膜作为柔性冷链中间导热体,高导热cvd金刚石厚膜作为冷链端头,二者通过焊接形成全碳结构,实现大冷量传输,具体包括以下步骤:

6.步骤1:石墨膜的裁剪

7.根据实际使用需要,将石墨膜裁剪成方形、圆形特定形状;

8.步骤2:石墨膜表面金属化与焊接;

9.2.1石墨膜表面金属化

10.采用离子注入机对石墨膜进行金属离子注入,与石墨膜形成化学键,提高石墨膜与焊接金属层的结合力;采用物理气相沉积方法在注入后的石墨膜表面镀制焊接金属层;

11.2.2石墨膜焊接

12.将多层金属化后的石墨膜边缘采用热压扩散焊连接形成石墨膜导热带;

13.步骤3:cvd金刚石厚膜表面金属化

14.3.1 cvd金刚石厚膜表面处理

15.为满足后续沉槽加工要求,将高导热cvd金刚石厚膜表面进行研磨或抛光加工;

16.3.2 cvd金刚石厚膜表面沉槽加工

17.为实现对石墨膜导热带边缘进行有效封装,需根据石墨膜宽度在cvd金刚石厚膜表面进行相应的沉槽加工,方法采用激光烧蚀或者等离子体刻蚀;

18.3.3 cvd金刚石厚膜表面金属化

19.采用物理气相沉积的方法对具有沉槽结构的cvd金刚石厚膜表面进行金属化,形成金刚石端头;金属化过程先使用离子轰击清洁cvd金刚石厚膜表面,并采用磁控溅射的方法镀制金属层,包括用于提高结合力的过渡层与焊接金属层;

20.步骤4:石墨膜导热带与cvd金刚石厚膜封装焊接

21.将石墨膜导热带边缘放入cvd金刚石厚膜端头沉槽中,通过真空钎焊实现石墨膜导热带与cvd金刚石厚膜端头的连接,进而实现全碳柔性冷链结构。

22.进一步地,步骤1所述石墨膜的面内方向热导率大于1000w/mk,相应的要求单层石墨膜厚度为10μm

‑

70μm;

23.进一步地,步骤2.1所述石墨膜表面需要金属化,金属化过程是通过先在石墨膜表面进行金属离子注入实现化学键连接,随后再沉积焊接金属层,焊接金属层以形成冶金结合为宜;石墨膜表面离子注入材料为ti、ni、cr、si、mo等的一种或多种,注入参数为注入能量10

‑

50kv、注入剂量10

15

‑

10

17

/cm2,注入时间1

‑

30min。石墨膜焊接金属层是pt、pd、au、ir、cu、ag、al等金属的一种或多种,镀膜厚度500

‑

2000nm。

24.进一步地,步骤2.2所述石墨膜焊接,对于多层石墨膜之间连接是采用热压扩散焊的方法,焊接温度为500

‑

800℃,压力为50kpa

‑

0.8mpa,焊接时间为10min

‑

1h。

25.进一步地,步骤3.1所述cvd金刚石厚膜表面处理,要求cvd金刚石厚膜热导率大于1000w/mk,表面粗糙度达到1nm

‑

1μm。

26.进一步地,步骤3.2所述cvd金刚石厚膜表面沉槽加工,cvd金刚石厚膜表面需要根

据石墨膜导热带端头尺寸进行沉槽加工,加工后槽的槽深度200μm

‑

2mm,粗糙度1nm

‑

1μm。

27.进一步地,步骤3.3所述cvd金刚石厚膜表面金属化,金刚石金属化之前表面需进行氩离子轰击清洗,并采用磁控溅射的方法沉积过渡层ti、ni、cr、si、mo等中的一种或几种,沉积温度100

‑

500℃,沉积厚度5

‑

50nm;沉积过渡层后,进一步沉积pt、pd、au、ir、cu、ag、al等金属的一种或多种,形成焊接金属层沉积温度100

‑

500℃,沉积厚度50nm

‑

1μm。

28.进一步地,步骤4所述石墨膜导热带与cvd金刚石厚膜封装焊接是:将边缘焊接后的石墨膜导热带放入cvd金刚石厚膜端头沉槽中,采用真空钎焊焊接封装,实现石墨膜与cvd金刚石厚膜端头的低阻连接。

29.进一步地,为减小石墨膜导热带与cvd金刚石厚膜间的界面热阻,石墨膜导热带与cvd金刚石厚膜封装焊接采用软钎料进行真空钎焊,通常锡铅合金体系适用于铜、镍、金以及铁等体系,而锡锌合金体系适用于铝或铝合金等的焊接,焊接温度150

‑

500℃。

30.本发明实施过程的关键在于:

31.1.为提高柔性冷链的传冷量,要求石墨膜的面内方向热导率大于1000w/mk。石墨膜的面内热导率与厚度密切相关。随着厚度的增加,面内的热导率逐渐降低。为满足面内方向热导率大于1000w/mk,要求单层石墨膜厚度为10μm

‑

70μm。

32.2.石墨膜表面金属化是确保其膜与膜之间以及石墨膜与cvd金刚石厚膜之间形成可靠连接的关键。由于石墨膜较薄,强度较低,通过过渡层的方法,难以实现与金属层的稳定连接。因此需采用金属离子注入的方式与石墨膜碳原子形成强结合的化学键。金属离子注入可实现与石墨膜化学键连接,同时与焊接金属层形成冶金结合为宜。因此离子注入参数为注入能量10

‑

50kv、注入剂量10

15

‑

10

17

/cm2,注入时间1

‑

30min。

33.3.石墨膜表面焊接金属层选择与扩散焊工艺密切相关,而且要考虑后续钎焊工艺的匹配性。

34.4.石墨膜之间的热压扩散焊一方面需满足多层石墨膜之间形成强的结合力,另一方面需满足在随后的真空钎焊中不会对石墨膜间热压扩散焊焊层造成影响,因此石墨膜的热压扩散焊温度应该高于后续钎焊的温度,另外根据石墨膜金属化选择的金属体系,相应的热压扩散焊温度范围为500

‑

800℃,压力为50kpa

‑

0.8mpa,焊接时间为10min

‑

1h。

35.5.为满足石墨膜导热带与cvd金刚石厚膜封装时形成紧密连接,需要根据石墨膜尺寸在cvd金刚石厚膜表面加工相应的槽结构,使得石墨膜导热带镶嵌到cvd金刚石厚膜槽内。cvd金刚石厚膜表面的槽结构可采用激光烧蚀或者等离子体刻蚀的方法。为获得表面平滑的槽结构,要求原始cvd金刚石厚膜表面粗糙度不能太大,通常粗糙度1nm

‑

1μm可满足尺寸精度。

36.6.为提升金属化层与cvd金刚石厚膜间的结合力,对沉槽加工后的cvd金刚石厚膜表面粗糙度有要求。为满足强结合力封装要求,同时又不影响后续焊接,因此其粗糙度不能太大,通常不超过1μm。cvd金刚石厚膜而粗糙度过低时,此时可通过离子注入过渡层金属实现强的结合力。

37.7.为了在石墨膜导热带边缘形成牢固的、有强度的端头结构,需要将石墨膜导热带封装在cvd金刚石厚膜槽里,要求加工后沉槽深度200μm

‑

2mm,表面粗糙度1nm

‑

1μm。

38.8.cvd金刚石厚膜表面金属化包括沉积过渡层与焊接金属层。过渡层用于提高焊接金属层与金刚石的结合力。焊接金属层用于后续焊接。过渡层的厚度通常是焊接金属层

厚度的十分之一。当沉积温度高时,过渡层金属可原位形成碳化物增强与金刚石间结合力,如果沉积温度低时,还需对金属化后的金刚石进行退火处理。

39.9.为减小石墨膜导热带与cvd金刚石厚膜端头间的界面热阻,石墨膜导热带与cvd金刚石厚膜端头封装焊接采用真空钎焊,可以使柔性石墨膜导热带与cvd金刚石厚膜间形成强的结合力,通常焊接温度150

‑

500℃。通常锡铅合金体系适用于铜、镍、金以及铁等金属体系。而锡锌合金体系适用于铝或铝合金等金属的焊接。

40.本发明的优点是:

41.1.使用石墨膜与cvd金刚石厚膜端头进行焊接的柔性冷链结构,可充分发挥石墨膜材料与cvd金刚石厚膜材料高热导率优势,较金属冷链的热传输效果提升2

‑

3倍,从而显著提升传输冷量,确保红外光学系统在可控低温下正常工作。

42.2.使用石墨膜与cvd金刚石厚膜端头组成的全碳柔性冷链结构,可以消除对于石墨膜与金属铜或铝焊接时热膨胀系数差异,在实际应用过程中,可避免温度变化引起的热适配导致探测器基板变形,影响探测器成像性能的问题。

43.3.全碳柔性冷链结构相比于金属铜或铝制成的柔性冷链结构质量轻,在航天应用中可显著降低发射成本,在空间应用中优势显著。

附图说明

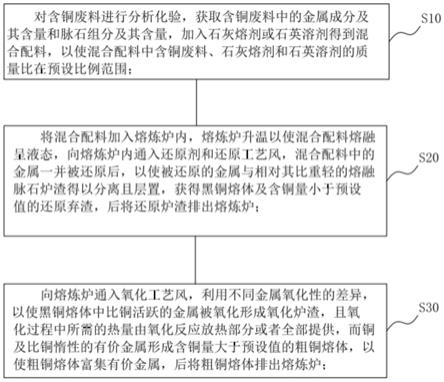

44.1.图1为本发明方法中大冷量传输全碳柔性冷链结构的制备流程。

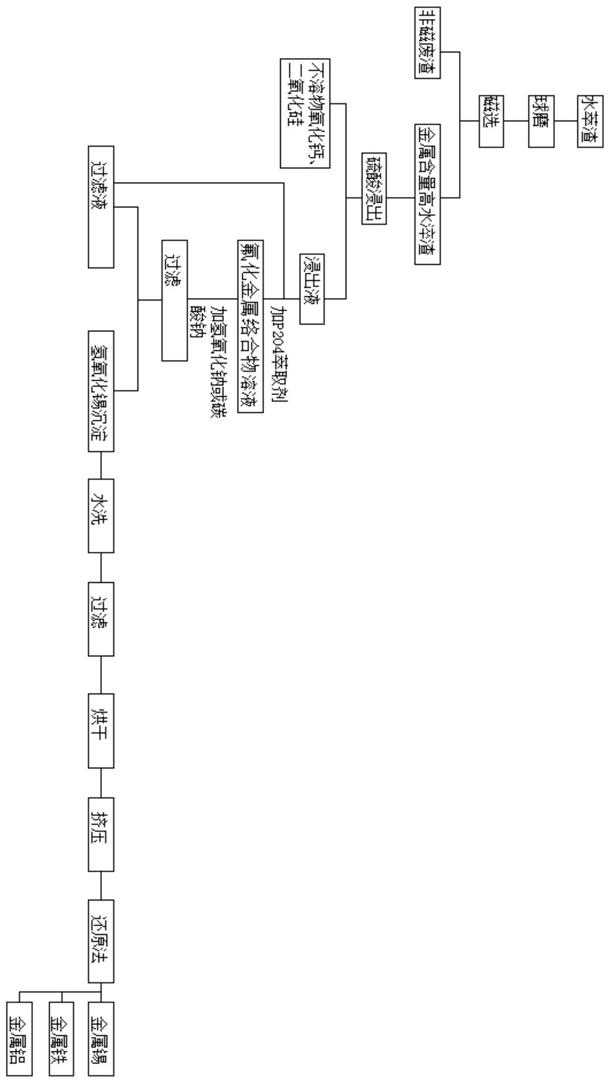

45.2.图2为本发明方法中大冷量传输全碳柔性冷链的结构示意图。

具体实施方式

46.下面结合具体实施例对本发明的技术方案做进一步说明。

47.经表面金属化后的高导热石墨膜的边缘进行热压扩散焊形成高导热石墨膜导热带,随后根据石墨膜导热带尺寸对cvd金刚石厚膜进行槽加工并进行金属化处理,最后将高导热石墨膜导热带置于cvd金刚石厚膜端头槽中,通过cvd金刚石厚膜与石墨膜导热带之间进行真空钎焊,形成全碳冷链柔性结构,其具体流程见图1。

48.实施例1

49.将面向热导率1500w/mk、厚度30μm的石墨膜裁剪成长方形结构,长度100mm,宽度20mm。采用离子注入ni与沉积金属cu/ag合金对石墨膜进行金属化。其中注入能量20kv,注入剂量5

×

10

15

/cm2,注入时间10min。随后采用磁控溅射镀膜制备cu/ag复合薄膜,镀膜厚度500nm。将金属化后的40层石墨膜端头宽度20mm、长度10mm的区域采用热压扩散焊进行焊接形成石墨膜导热带,焊接温度650℃,压力0.5mpa,焊接时间20min。将热导率1580w/mk的cvd金刚石厚膜表面进行抛光,表面粗糙度达到10nm。根据石墨膜宽度在cvd金刚石厚膜表面进行相应的沉槽加工,沉槽深度1mm、宽度20mm、长度10mm,加工后粗糙度50nm。在加工后的cvd金刚石厚膜结构中镀制ti 20nm,沉积温度200℃。沉积过渡层后,进一步沉积pt 50nm和au 500nm,沉积温度200℃。沉积结束后,将高导热石墨膜导热带置于cvd金刚石厚膜端头沉槽中,进行真空钎焊。焊料使用锡铅合金体系sn30pb68sb进行焊接,焊接温度250℃,最后形成的全碳冷链柔性结构如图2所示,经测试柔性冷链的面内热导率达1450w/mk,实现了高热导率的柔性冷链。

50.实施例2

51.将面向热导率1600w/mk、厚度25μm的石墨膜裁剪成长方形结构,长度100mm,宽度20mm。采用离子注入ni与沉积金属au合金对石墨膜进行金属化。其中注入能量30kv,注入剂量2

×

10

15

/cm2,注入时间15min。随后采用磁控溅射镀膜制备au薄膜,镀膜厚度500nm。将金属化后的50层石墨膜端头宽度20mm、长度10mm的区域采用热压扩散焊焊接,焊接温度780℃,压力0.8mpa,焊接时间10min。将热导率1580w/mk的cvd金刚石厚膜表面进行抛光,表面粗糙度达到10nm。根据石墨膜宽度在cvd金刚石厚膜表面进行相应的沉槽加工,沉槽深度1mm、宽度20mm、长度10mm,加工后粗糙度55nm。在加工后的cvd金刚石厚膜结构中镀制cr 20nm,沉积温度300℃。沉积过渡层后,进一步沉积pd 50nm和au 500nm,沉积温度300℃。沉积结束后,将高导热石墨膜导热带置于cvd金刚石厚膜端头沉槽中,进行真空钎焊。焊料使用sn90pb10合金体系进行焊接,焊接温度220℃,最后形成了全碳冷链柔性结构。经测试柔性冷链的面内热导率达1540w/mk,实现了高热导率的柔性冷链。

52.实施例3

53.将面向热导率1600w/mk、厚度25μm的石墨膜裁剪成长方形结构,长度100mm,宽度20mm。采用离子注入ti与沉积金属au合金对石墨膜进行金属化。其中注入能量30kv,注入剂量2

×

10

15

/cm2,注入时间15min。随后采用磁控溅射镀膜制备au薄膜,镀膜厚度1000nm。将金属化后的50层石墨膜端头宽度20mm、长度10mm的区域采用热压扩散焊,焊接温度780℃,压力0.8mpa,焊接时间20min。将热导率1500w/mk的cvd金刚石厚膜表面进行抛光,表面粗糙度达到100nm。根据石墨膜宽度在cvd金刚石厚膜表面进行相应的沉槽加工,沉槽深度1mm、宽度20mm、长度10mm,加工后粗糙度80nm。在加工后的cvd金刚石厚膜结构中镀制ti 20nm,沉积温度200℃。沉积过渡层后,进一步沉积pd50nm和au 500nm,沉积温度200℃。沉积结束后,将高导热石墨膜导热带置于cvd金刚石厚膜端头沉槽中,进行真空钎焊。焊料使用sn18pb80sb合金体系进行焊接,焊接温度270℃,最后形成了全碳冷链柔性结构。经测试柔性冷链的面内热导率达1440w/mk,实现了高热导率的柔性冷链。

54.实施例4

55.将面向热导率1700w/mk、厚度20μm的石墨膜裁剪成长方形结构,长度100mm,宽度20mm。采用离子注入ti与沉积金属cu/ag合金对石墨膜进行金属化。其中注入能量20kv,注入剂量1

×

10

16

/cm2,注入时间10min。随后采用磁控溅射镀膜制备cu/ag薄膜,镀膜厚度100nm。将金属化后的60层石墨膜端头宽度20mm、长度10mm的区域采用热压扩散焊焊接,焊接温度700℃,压力0.3mpa,焊接时间20min。将热导率1850w/mk的cvd金刚石厚膜表面进行抛光,表面粗糙度达到10nm。根据石墨膜宽度在cvd金刚石厚膜表面进行相应的沉槽加工,沉槽深度1mm、宽度20mm、长度10mm,加工后粗糙度60nm。在加工后的cvd金刚石厚膜结构中镀制cr 10nm,沉积温度200℃。沉积过渡层后,进一步沉积al 200nm,沉积温度100℃。沉积结束后,将高导热石墨膜导热带置于cvd金刚石厚膜端头沉槽中,进行真空钎焊。焊料使用zn58sn40cu2合金体系进行焊接,焊接温度350℃,最后形成了全碳冷链柔性结构。经测试柔性冷链的面内热导率达1680w/mk,实现了高热导率的柔性冷链。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。