1.本发明属于难熔金属材料的粉末冶金制备技术领域,具体涉及一种粉末冶金难熔多主元高熵合金及其制备方法。

背景技术:

2.现有的难熔多主元高熵合金块体制备方法主要为电弧熔炼铸造工艺和粉末冶金机械合金化 放电等离子烧结工艺。这两种工艺多用于实验室级别的难熔多主元高熵合金制备,但在投入规模化批量生产时面临着许多问题。以下对这两种工艺存在的问题进行阐述。

3.目前制备难熔多主元高熵合金块体材料最常用的是电弧熔炼铸造工艺,但这种工艺却相当复杂(如专利文献:(nbmotaw)

100

‑

x

m

x

系难熔高熵合金及其制备方法.申请公布号:cn109182877a.授权公告号:cn109182877b.)。该工艺通常要反复熔炼,一般至少需要四次,有的甚至是反复熔炼十多次才能得到多元素合金化的铸锭。这样操作的原因是难熔元素熔点高、元素之间的熔点差异大,必须反复熔炼才能达到合金化。然而,即使通过这样复杂的操作,该工艺在控制难熔多主元高熵合金铸锭组织的均匀和成分分布的稳定性上也是非常困难的,由于成分熔点差异大、熔体凝固热场不均匀等因素,极易产生铸态组织不均匀或者宏观成分偏析的问题,将严重影响产品性能的稳定性,难以使难熔多主元高熵合金具有好得使用性能。尤其在添加更高熔点元素,如w、ta等元素,或者增加其含量时,会使合金体系熔炼温度大幅上升,熔炼合金化和成分均匀化将更加困难。对于熔点差异大的体系,实现熔炼的温度将超过部分组元的沸点,如w的熔点达到3410℃,这超过ti的沸点3277℃、v的沸点3407℃和cr的沸点2671℃,含有这些元素的成分体系在熔炼过程中会造成低沸点组元的烧损,从而导致成分偏离设计预期,这使难熔多主元高熵合金材料成分体系设计的自由度受到限制。此外,电弧熔炼铸造工艺通常仅能得到尺寸较小的“纽扣锭”(目前一般直径不超过40mm),形状很不规整,为实现应用产品的形状需求,还须对铸锭进行机加工,而难熔多主元高熵合金通常呈现出很高的强度、硬度和耐磨性能,这使其机加工的难度要比常规合金材料大得多。同时,机加工无疑是降低了难熔金属材料的利用率,增加了产品成本。

4.因此,当前的电弧熔炼铸造工艺在难熔多主元高熵合金块体产品的批量生产过程中将会有生产效率低、组织和性能稳定性差、材料成分体系受限、材料利用率低、成本高等不足。一些研究采用了感应熔炼铸造(如专利文献:一种轻质难熔高熵合金及其制备方法.申请公布号:cn108300926a.)、悬浮熔炼铸造(如专利文献:一种难熔多主元高熵合金及其制备方法.申请公布号:cn109112380a.授权公告号:cn109112380b.)的方法,但也都面临着与电弧熔炼铸造工艺相似的问题。为了解决这一问题,产生了“粉末冶金难熔多主元高熵合金”。粉末冶金机械合金化 放电等离子烧结工艺从根本上可以避免电弧熔炼工艺粗大组织和宏观偏析的出现,性能提升空间大、稳定性好,受到许多研究关注(如专利文献:nbzrtita难熔高熵合金粉末制备方法及nbzrtita难熔高熵合金粉末.申请公布号:cn109108273a.授权公告号:cn109108273b.),但其在应用过程中仍面临很多问题。

5.目前几乎所有关于粉末冶金难熔多主元高熵合金制备方法的报道都使用了机械合金化来处理原料粉末,高能球磨机械合金化虽然可以达到强制合金化、均匀化的效果,但高能球磨过程中容易产生粉末与球磨罐及磨球之间的严重冷焊现象,这导致出粉量低,产量受限的问题。通过一些过程控制剂(如无水乙醇、正庚烷等)的加入,对冷焊可以起到一定程度的缓解作用,但效果有限,并不能完全避免冷焊问题,而且还需要增加后续脱除过程控制剂的工序。球磨过程中,球磨罐和磨球会不可避免的磨损,磨损产物进入难熔多主元高熵合金粉末后还会产生夹杂污染,影响产品质量。此外,机械合金化后粉末的表面活性将大幅提高,这在生产中将增加原本就易燃的难熔活性粉末的使用安全风险,尤其是当成分中含有ti、zr、hf等元素时,这种安全风险的控制难度将会增加。

6.目前放电等离子烧结多为科研用的单腔工位设备,批量生产的效率很低,成形块体的形状和尺寸也受到很大限制(目前一般仅能制备直径不超过60mm的圆片状或圆柱状样品),难以满足规模化工业生产的需求。而且放电等离子烧结设备非常昂贵、维护成本不菲。此外,放电等离子烧结主要使用石墨模具,石墨模具使用过程中损耗较大、寿命短,仅能反复使用几次,甚至一次即被损坏,更增加了产品成本、降低了生产效率。石墨模具中的碳元素在高温下很容易与难熔金属元素反应,造成难熔多主元高熵合金的碳污染,影响产品质量。一些研究采用了热压烧结的方法(如专利文献:vnbmotaw高熵合金的制备方法.申请公布号:cn111411249a.),但热压烧结工艺在投入批量生产时也面临着与放电等离子烧结工艺相似的问题。

7.在目前,使用上述制备方法进行难熔多主元高熵合金的规模化批量生产都是比较困难的或者是很高成本的,这些限制了难熔多主元高熵合金材料的应用推广。

技术实现要素:

8.本发明所要解决的技术问题是,提供粉末冶金难熔多主元高熵合金及其制备方法;具有成分易调控、生产效率较高、近净成形的优点,制备出的粉末冶金难熔多主元高熵合金的组织和性能较稳定,并且相关设备市场成熟度较好,成本较低,在高性能粉末冶金难熔多主元高熵合金的研发、多形状品种产品的灵活批量生产上将具有显著优势。

9.本发明解决技术问题所采用的解决方案是:

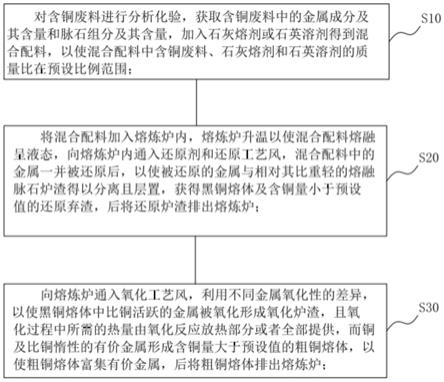

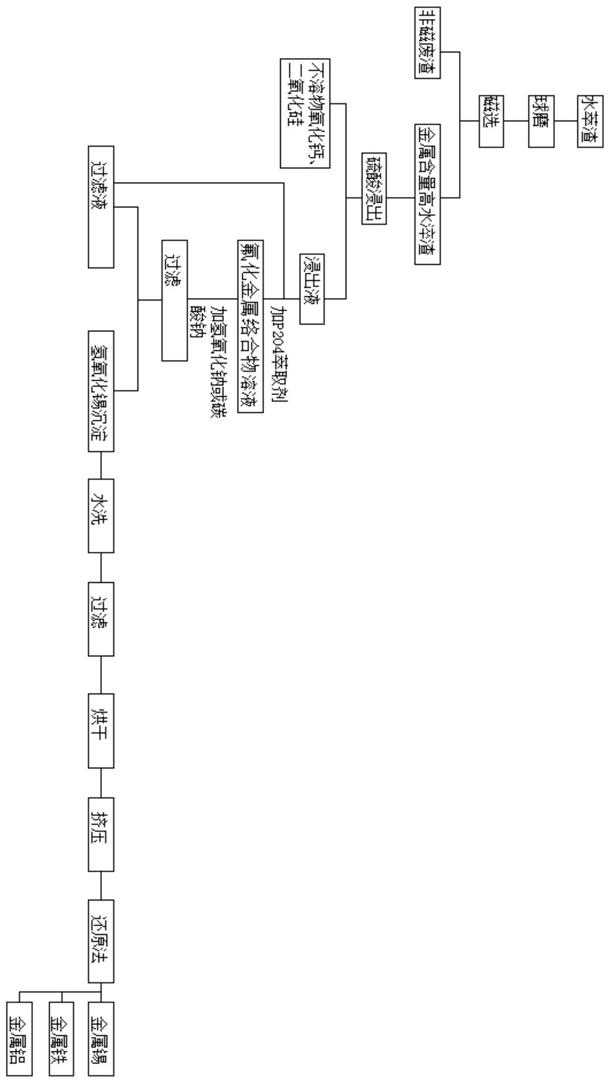

10.粉末冶金难熔多主元高熵合金的制备方法,具体包括以下步骤:

11.步骤s1:难熔金属元素粉末过300目筛,采用多元粉末混合方式混合,得到混合料;

12.所述混合料为ti、zr、hf、v、nb、ta、cr、mo、w中的至少四种元素;

13.混合料中每种元素所占的原子百分比为5%

‑

35%;总百分比为100%。

14.步骤s2:压制成形,得到压制坯;

15.步骤s3:真空高温固相烧结,得到烧结块。

16.在一些可能的实施方式中,所述步骤s1具体是指:

17.将难熔金属元素粉末倒入混料机中在保护气体保护下进行混合,混合时间为20小时

‑

40小时。

18.在一些可能的实施方式中,所述步骤s2中的压制成形为刚性模压成形;其中,压制压力≥800mpa,保压时间5秒

‑

15秒。

19.在一些可能的实施方式中,所述步骤s2中的压制成形为冷等静压成形;其中,压制

压力为150mpa

‑

300mpa,保压时间为10分钟

‑

20分钟。

20.在一些可能的实施方式中,所述步骤s3具体包括以下步骤:

21.步骤s31:将压制坯装入烧结炉中,进行真空高温固相烧结,保持真空度≤1

×

10

‑3pa;

22.步骤s32:将压制坯温度升至烧结温度t

s

,并保温180分钟

‑

420分钟;

23.步骤s33:冷却后得到烧结块,即为粉末冶金难熔多主元高熵合金的产品。

24.在一些可能的实施方式中,所述步骤s31具体是指:

25.将压制坯装入烧结炉后,先抽真空,然后充入保护气体进行洗炉,再抽高真空,至真空度≤1

×

10

‑3pa后开始烧结。

26.在一些可能的实施方式中,所述烧结温度t

s

的计算式为:t

s

=α

·

t

m

;

27.其中:t

m

为对应成分体系的难熔多主元高熵合金的熔化温度;

28.α为温度指数,3/4≤α≤6/7。

29.在一些可能的实施方式中,所述烧结炉为金属钨发热体或者金属钼发热体。

30.在一些可能的实施方式中,所述各难熔金属元素粉末的纯度≥99.7%。

31.一种粉末冶金难熔多主元高熵合金,采用以上所述的方法制备。

32.与现有技术相比,本发明的有益效果:

33.本发明的制备方法工艺简单、成本低、效率高、稳定性好、可近净成形、对产品尺寸和形状的灵活度高,更适合应用于规模化的批量生产;

34.采用本发明的方法所制备的粉末冶金难熔多主元高熵合金的显微组织细小、成分分布均匀、物相结构稳定、性能优异;

35.本发明采用多元粉末混合的方式来处理原料粉末,使得各组元的元素粉末容易获得,合金成分很容易调整;混合过程可以完全避免高能球磨机械合金化的冷焊、出粉量低、磨损杂质污染等问题,可以大量混料,出粉量能达到100%;混合前后的粉末活性基本相同,相对于极高活性的机械合金化粉末,其安全风险控制较为容易;元素粉的强度、硬度和加工硬化程度小于合金粉,更易于压制成形;多元粉末形成的成分梯度有利于扩散,促进致密化;

36.本发明采用刚性模压或者冷等静压的方式进行压制成形;相比电弧熔炼铸造和放电等离子烧结的形状及尺寸的限制更小;在实际生产中配合自动化压制和一炉批量多件,其生产效率可以非常高;

37.本发明采用真空高温固相烧结的方式进行压制坯的合金均匀化和致密化;

38.本发明采用金属钨发热体或者金属钼发热体作为烧结炉,能够避免采用石墨模具的碳污染;一炉批量多件的同步烧结,能大幅度提高生产效率;

39.本发明中所使用的设备市场成熟度较好,成本较低,无需使用昂贵的放电等离子烧结设备,对产品尺寸和形状的灵活度高,更适合应用于规模化的批量生产。

附图说明

40.图1为本发明实施例中烧结工艺参数1500℃

×

60分钟所制备合金的显微组织照片;

41.图2为本发明实施例中烧结工艺参数1500℃

×

180分钟所制备合金的显微组织照

片;

42.图3为本发明实施例中烧结工艺参数1500℃

×

300分钟所制备合金的显微组织照片;

43.图4为本发明实施例中在烧结工艺参数1500℃

×

60分钟、1500℃

×

180分钟、1500℃

×

300分钟下分别制备的合金的xrd谱图;

44.图5为对比例1中所制备样品表面的示意图;

45.图6为对比例1中所制备样品解剖面的示意图;

46.图7为实施例中烧结工艺参数为1800℃

×

300分钟所制备合金样品与垫片焊合的示意图;

47.图8为实施例中烧结工艺参数为1500℃

×

300分钟所制备的烧结块的示意图;

48.图9为实施例中烧结工艺参数为1500℃

×

420分钟所制备的烧结块的示意图。

具体实施方式

49.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。

50.在本发明的附图中,需要理解的是,不具有相互替代性的不同技术特征显示在同一附图,仅是为了便于简化附图说明及减少附图数量,而不是指示或暗示参照所述附图进行描述的实施例包含所述附图中的所有技术特征,因此不能理解为对本发明的限制。

51.对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

52.下面对本发明进行详细说明。

53.粉末冶金难熔多主元高熵合金的制备方法,具体包括以下步骤:

54.步骤s1:难熔金属元素过300目筛;粉末采用多元粉末混合方式混合,得到混合料;

55.所述混合料为ti、zr、hf、v、nb、ta、cr、mo、w中的至少四种元素;

56.混合料中每种元素所占的原子百分比为5%

‑

35%;总百分比为100%;

57.步骤s2:压制成形,得到压制坯;

58.步骤s3:真空高温固相烧结,得到烧结块。

59.本发明采用多元粉末混合的方式来处理原料粉末。

60.这种方式使用纯度较高的元素粉末进行混合,区别于高能球磨机械合金化的是这种方式对多元粉末只混合不研磨,它具有以下优点:

61.(1)各组元的元素粉末容易获得,合金成分很容易调整;

62.(2)混合过程可以完全避免高能球磨机械合金化的冷焊、出粉量低、磨损杂质污染等问题,可以大量混料,出粉量能达到100%;

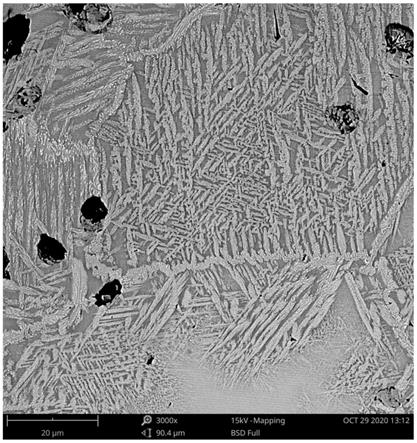

63.(3)混合前后的粉末活性基本相同,相对于极高活性的机械合金化粉末,其安全风险控制较为容易;

64.(4)元素粉的强度、硬度和加工硬化程度小于合金粉,更易于压制成形;

65.(5)多元粉末形成的成分梯度有利于扩散,促进致密化。

66.本发明利用了多主元高熵效应的特点,这种效应对于多元粉末混合

–

压制

–

真空高温固相烧结工艺是有利的。各难熔金属组元高温相均转变为bcc结构,bcc结构中原子的扩散速度较快(比在fcc结构中快几个数量级)。多主元高熵效应同时会促使体系趋于形成单相bcc结构,这能进一步加强扩散均匀化,提高致密化程度。得益于这种效应,真空高温固相烧结对多元粉末混合均匀性差异的容忍度较高,即便多元粉末局部微区混合不均匀,通过烧结的充分扩散,也可能实现合金成分的均匀分布。

67.在一些可能的实施方式中,所述步骤s1具体是指:

68.将难熔金属元素粉末倒入混料机中在保护气体保护下进行混合,混合时间为20小时

‑

40小时,得到混合料。

69.优选的,所述混料机为三维运动混料机、v型混料机、双锥型混料机中的任一种。

70.在一些可能的实施方式中,所述步骤s2中的压制成形为刚性模压成形;其中,压制压力≥800mpa,保压时间5秒

‑

15秒。

71.优选的,在采用刚性模压成形时,相应的模具为钢模具或者硬质合金模具。

72.在一些可能的实施方式中,所述步骤s2中的压制成形为冷等静压成形;其中,压制压力为150mpa

‑

300mpa,保压时间为10分钟

‑

20分钟。

73.优选的,在采用冷等静压成形时,所对应的模具采用由高分子材料制成的软模。

74.本发明采用刚性模压或者冷等静压的方式进行压制成形。产品形状可以通过更灵活的压制模具设计来实现,产品的尺寸小于炉膛尺寸规格即可。这种方式要比电弧熔炼铸造和放电等离子烧结的形状及尺寸的限制更小。在实际生产中配合自动化压制和一炉批量多件,其生产效率可以非常高。

75.在一些可能的实施方式中,所述步骤s3具体包括以下步骤:

76.步骤s31:将压制坯装入烧结炉中,进行真空高温固相烧结,保持真空度≤1

×

10

‑3pa;

77.步骤s32:将压制坯温度升至烧结温度t

s

,并保温180分钟

‑

420分钟;

78.步骤s33:冷却后得到烧结块,即为粉末冶金难熔多主元高熵合金的产品。

79.在一些可能的实施方式中,所述步骤s31具体是指:

80.将压制坯装入烧结炉后,先抽真空,然后充入保护气体进行洗炉,再抽高真空,至真空度≤1

×

10

‑3pa后开始烧结。

81.优选的,保护气体为惰性气体,可以为氮气或氩气。

82.在一些可能的实施方式中,所述烧结温度t

s

的计算式为:t

s

=α

·

t

m

;

83.其中:t

m

为对应成分体系的难熔多主元高熵合金的熔化温度;

84.α为温度指数,3/4≤α≤6/7。

85.在一些可能的实施方式中,所述烧结炉为金属钨发热体或者金属钼发热体。

86.本发明采用真空高温固相烧结的方式进行压制坯的合金均匀化和致密化。采用金属钨发热体或者金属钼发热体,可以避免石墨模具的碳污染。一炉批量多件的同步烧结,能大幅度提高生产效率。固相烧结过程几乎无液相产生,制备温度低于熔炼,在难熔金属材料制备上具有显著优势。高温是强化扩散过程最直接有效的手段,可以加速均匀化,促进致密

化。真空不仅能避免氧化等污染,还能脱除粉末颗粒表面的物理吸附,活化扩散界面,促进致密化。

87.在一些可能的实施方式中,所述各难熔金属元素粉末的纯度≥99.7%。

88.本发明的制备方法工艺简单,只有三个工艺步骤,避免了电弧熔炼铸造工艺的复杂熔炼工艺,并且可近净成形。

89.与电弧熔炼铸造工艺制备的铸态合金相比,本发明的粉末冶金难熔多主元高熵合金的显微组织细小、成分分布均匀、物相结构稳定、性能优异。

90.本发明使用的设备市场成熟度较好,成本较低,无需使用昂贵的放电等离子烧结设备,对产品尺寸和形状的灵活度高,更适合应用于规模化的批量生产。

91.一种粉末冶金难熔多主元高熵合金,采用以上所述的方法制备。

92.实施例:

93.一种含ti、zr、hf和ta的难熔多主元高熵合金为例,其中ti、zr、hf和ta所占成分的原子百分比分别为28.33%、28.33%、28.33%和15.01%。根据资料,该合金的熔点t

m

约为1850℃,由烧结温度t

s

=α

·

t

m

计算,其烧结温度t

s

范围为1387.5℃

‑

1585.7℃,为方便烧结工艺参数的设定,取该范围内的1400℃、1500℃为烧结温度进行试验。试验设定不同的烧结温度和保温时间组成的烧结工艺参数,分别为1500℃

×

60分钟、1500℃

×

180分钟、1500℃

×

300分钟、1500℃

×

420分钟、1400℃

×

300分钟、1300℃

×

300分钟、1800℃

×

300分钟。

94.一、制备

95.步骤s1:多元粉末混合;

96.将纯度≥99.7%、粒度

‑

300目的市售商品ti粉末、zr粉末、hf粉末和ta粉末按上述成分配方称料;将上述粉末放入三维运动混料机中,混料机腔体内充入氩气保护,进行混合,混合时间为20小时

‑

40小时,得到混合料。

97.步骤s2:压制;

98.将混合料装填入方形硅胶软模中,并抽真空封装,进入冷等静压制,压制压力150mpa,保压时间10分钟,压制结束后去除硅胶软模,得到成形的压制坯。

99.步骤s3:真空高温固相烧结;

100.将压制坯装入金属钨发热体的多气氛烧结炉中,先抽真空,然后充入氩气进行洗炉,再抽高真空,至真空度≤1

×

10

‑3pa后开始烧结;在烧结过程中保持真空度≤1

×

10

‑3pa;烧结按照设定的烧结工艺参数进行,将压制坯温度升至烧结温度1500℃,并保温300分钟,冷却后得到烧结块,即为粉末冶金难熔多主元高熵合金的产品。

101.重复步骤s1

‑

步骤s3的制备操作,将步骤s3中的烧结工艺参数分别改变为1500℃

×

60分钟、1500℃

×

180分钟、1500℃

×

420分钟、1400℃

×

300分钟、1300℃

×

300分钟、1800℃

×

300分钟,分别得到用不同烧结工艺参数制备的烧结块。

102.这里所描述的1500℃

×

60分钟具体为烧结温度1500℃,保温时间60分钟;1500℃

×

180分钟、1500℃

×

420分钟、1400℃

×

300分钟、1300℃

×

300分钟、1800℃

×

300分钟同理。

103.试验设定的1500℃

×

60分钟、1500℃

×

180分钟、1500℃

×

300分钟、1500℃

×

420分钟、1400℃

×

300分钟、1300℃

×

300分钟、1800℃

×

300分钟的烧结工艺参数都能实现将压制坯烧结成烧结块。

104.二、性能测试:

105.密度测试:

106.用阿基米德排水法测试不同烧结工艺参数制备得到的粉末冶金难熔多主元高熵合金的密度,结果如下表1:

107.烧结工艺参数烧结块密度(g/cm3)1500℃

×

60分钟9.0901500℃

×

180分钟9.2241500℃

×

300分钟9.3131500℃

×

420分钟9.3391400℃

×

300分钟9.2031300℃

×

300分钟9.0521800℃

×

300分钟9.362

108.表1

109.硬度测试:

110.将合金研磨抛光至镜面,用维氏硬度计进行显微硬度测试,压入载荷0.5kgf,保压时间15秒,结果如下表2:

111.烧结工艺参数烧结块硬度(kgf/mm2)1500℃

×

60分钟530.31500℃

×

180分钟584.81500℃

×

300分钟603.0

112.表2

113.压缩断裂强度测试:

114.压缩试验的试样规格为5mm

×

5mm

×

9mm的长方体,压缩试验加载速率为0.5mm/min,结果如下表3:

115.烧结工艺参数烧结块压缩断裂强度(mpa)1500℃

×

60分钟9191500℃

×

180分钟16311500℃

×

300分钟1466

116.表3

117.烧结工艺参数为1500℃

×

60分钟的烧结块密度和压缩断裂强度都较低,这是因为其烧结时间不足,烧结块不能充分致密化,则该参数不适合制备较致密的粉末冶金难熔多主元高熵合金。

118.烧结工艺参数为1300℃

×

300分钟的烧结块密度较低,这是因为其烧结温度不足,烧结块不能充分致密化,则该参数不适合制备较致密的粉末冶金难熔多主元高熵合金。

119.图8中的烧结块为在烧结工艺参数1500℃

×

300分钟下得到的烧结块;图9中的烧结块为在烧结工艺参数1500℃

×

420分钟所制备的烧结块的示意图;

120.如图7所示,烧结工艺参数为1800℃

×

300分钟的烧结块虽然有较高的密度,但是因为其烧结温度过高,造成烧结块与炉内盛装的坩埚和垫片发生严重的烧结焊合,导致出

炉后很难将烧结块产品与坩埚和垫片分离开,这种情况不利于实际产品的生产,则该参数不适合作为优选的烧结工艺参数。

121.烧结工艺参数为1500℃

×

180分钟、1500℃

×

300分钟、1500℃

×

420分钟、以及1400℃

×

300分钟制备的粉末冶金难熔多主元高熵合金具有较高的密度,可以作为粉末冶金难熔多主元高熵合金致密烧结块的烧结工艺参数。其中烧结工艺参数为1500℃

×

180分钟和1500℃

×

300分钟的烧结块硬度和压缩断裂强度较高,这两个参数可以作为优选的烧结工艺参数。

122.在现有文献中记载有用电弧熔炼铸造工艺制备的该成分的铸态难熔多主元高熵合金的密度为9.328g/cm3,硬度为3720mpa(换算为379.2kgf/mm2),压缩断裂强度为1314mpa;因此,对比而言,采用本发明的方法制备的粉末冶金难熔多主元高熵合金具有更加优异的硬度和强度性能。

123.显微组织和物相结构:

124.用扫描电子显微镜观察不同烧结工艺参数的烧结块显微组织,如图1、图2和图3分别是烧结工艺参数1500℃

×

60分钟、1500℃

×

180分钟和1500℃

×

300分钟的烧结块显微组织照片;从图中可以看到粉末冶金难熔多主元高熵合金的显微组织均匀细小,具有特殊的异质微结构,这种异质微结构呈现片层状交叉分布,这种组织对合金力学性能的提升是有利的;还可以看到烧结工艺参数为1500℃

×

180分钟和1500℃

×

300分钟的烧结块孔隙较少,优于烧结工艺参数为1500℃

×

60分钟的烧结块。结合性能测试数据,说明了烧结工艺参数为1500℃

×

180分钟和1500℃

×

300分钟的粉末冶金难熔多主元高熵合金具有较高的致密度、均匀细小的显微组织和较好的力学性能,因此这两个参数可以作为该成分体系的优选烧结工艺参数。

125.用x射线衍射仪对烧结工艺参数1500℃

×

60分钟、1500℃

×

180分钟、1500℃

×

300分钟的烧结块的xrd谱图进行采集,结果如图4所示;从图4可以看出,不同烧结工艺参数的xrd谱图出峰位置一致,则不同烧结工艺参数下制备的粉末冶金难熔多主元高熵合金的物相是一致的,均为bcc hcp结构。这个结果也说明了粉末冶金难熔多主元高熵合金的物相结构稳定性较好。

126.对比例1:

127.与实施例相比,在本对比例中添加fe元素,形成含ti、zr、hf、ta、fe的难熔多主元高熵合金;其中ti、zr、hf、ta和fe所占成分的原子百分比分别为25.50%、25.50%、25.50%、13.50%和10.00%。试验烧结温度和保温时间组成的烧结工艺参数为1500℃

×

180分钟。

128.一、制备

129.步骤s1:多元粉末混合;

130.将纯度≥99.7%、粒度

‑

300目的市售商品ti粉末、zr粉末、hf粉末、ta粉末和fe粉末按上述成分配方称料。将上述粉末放入三维运动混料机中,混料机腔体内充入氩气保护,进行混合,混合时间为20小时

‑

40小时,得到混合料。

131.步骤s2:压制;

132.将混合料装填入方形硅胶软模中,并抽真空封装,进入冷等静压制,压制压力150mpa,保压时间10分钟,压制结束后去除硅胶软模,得到成形的压制坯。

133.步骤s3:真空高温固相烧结;

134.将压制坯装入金属钨发热体的多气氛烧结炉中,先抽真空,然后充入氩气进行洗炉,再抽高真空,至真空度≤1

×

10

‑3pa后开始烧结。烧结过程中保持真空度≤1

×

10

‑3pa。烧结按照设定的烧结工艺参数进行,将压制坯温度升至烧结温度1500℃,并保温180分钟,冷却后得到烧结块,即为对比的合金的样品。

135.三、性能测试:

136.密度测试:

137.用阿基米德排水法测试上述烧结工艺参数制备得到的合金的密度,结果为9.121g/cm3。

138.硬度测试:

139.将合金研磨抛光至镜面,用维氏硬度计进行显微硬度测试,压入载荷0.5kgf,保压时间15秒,结果为505.7kgf/mm2。

140.压缩断裂强度测试:

141.压缩试验的试样规格为5mm

×

5mm

×

9mm的长方体,压缩试验加载速率为0.5mm/min,结果为983mpa。

142.该样品的性能均低于实施例中烧结工艺参数1500℃

×

180分钟所制备合金的性能。如图5、图6所示该样品烧结块存在鼓泡现象,其解刨面观察到大量肉眼可见的孔洞,说明该样品致密度很低。

143.分析造成的原因,发现fe元素会影响真空高温固相烧结的致密化过程,造成性能很差。

144.对比例2:

145.与实施例中难熔多主元高熵合金相比,本对比例中该对比合金元素成分不在5%

‑

35%范围内,其中ti、zr、hf和ta所占成分的原子百分比分别为91.00%、3.00%、3.00%和3.00%。试验烧结温度和保温时间组成的烧结工艺参数为1500℃

×

180分钟。

146.一、制备

147.步骤s1:多元粉末混合;

148.将纯度≥99.7%、粒度

‑

300目的市售商品ti粉末、zr粉末、hf粉末和ta粉末按上述成分配方称料。将上述粉末放入三维运动混料机中,混料机腔体内充入氩气保护,进行混合,混合时间为20小时

‑

40小时,得到混合料。

149.步骤s2:压制;

150.将混合料装填入方形硅胶软模中,并抽真空封装,进入冷等静压制,压制压力150mpa,保压时间10分钟,压制结束后去除硅胶软模,得到成形的压制坯。

151.步骤s3:真空高温固相烧结;

152.将压制坯装入金属钨发热体的多气氛烧结炉中,先抽真空,然后充入氩气进行洗炉,再抽高真空,至真空度≤1

×

10

‑3pa后开始烧结。烧结过程中保持真空度≤1

×

10

‑3pa。烧结按照设定的烧结工艺参数进行,将压制坯温度升至烧结温度1500℃,并保温180分钟,冷却后得到烧结块,即为对比合金的样品。

153.四、性能测试:

154.密度测试:

155.用阿基米德排水法测试上述烧结工艺参数制备得到的合金的密度,结果为5.198g/cm3。

156.硬度测试:

157.将合金研磨抛光至镜面,用维氏硬度计进行显微硬度测试,压入载荷0.5kgf,保压时间15秒,结果为329.3kgf/mm2。

158.压缩断裂强度测试:

159.压缩试验的试样规格为5mm

×

5mm

×

9mm的长方体,压缩试验加载速率为0.5mm/min,结果为1189mpa。

160.该样品的硬度和压缩强度均低于实施例中烧结工艺参数1500℃

×

180分钟所制备合金的硬度和压缩强度。虽然该合金也有较高致密度,但是其力学性能不及实施例中的粉末冶金难熔多主元高熵合金优异。

161.分析原因,各难熔元素成分不在5%

‑

35%范围内,难以形成更好的高熵固溶强化和异质微结构强化,造成性能不佳。

162.由实施例、对比例1、对比例2分析可得:采用本发明中的元素和制备方法进行难熔多主元高熵合金制备,具有成分易调控、生产效率较高、近净成形的优点,制备出的粉末冶金难熔多主元高熵合金的组织和性能较稳定的特点。

163.经图5

‑

图9对比可得,采用本发明所制备的烧结块表面质量良好,无鼓泡现象,不与坩埚和垫片焊合;具有优异的硬度和强度性能。

164.本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。