1.本发明属于炼钢技术领域,涉及钢铁行业中的特种合金钢,具体涉及一种风电变桨轴承用钢及其制备方法。

背景技术:

2.进入21世纪以来,世界范围内出现了严重的能源危机和环境恶化状况。世界各国积极寻求解决之道,并最终将目光放到了风能这一可再生绿色能源上。作为可再生能源之一的风力发电,我国拥有的储量及开发量居世界首位,现已列入国家能源发展的国策。由于风力源处于高山、高原、海岸及近海,气温、环境差异很大,风电机组又安装在几十、几百米高的塔架上,对与机组配套使用的变桨、偏航转盘轴承,风电制造厂家提出了如下要求:20年内不得更换、大修;抗风沙,耐盐碱气候;满足

±

45℃的环境要求,在

‑

45℃下其冲击功akv不小于27j。

3.风力发电用轴承大致可以分为三类,即:变桨轴承、变桨轴承、传动系统轴承(主轴和变速箱轴承)。变桨轴承安装在每个叶片的根部与轮毂连接部位,工作时需要承受较大的倾覆力矩,同时风力发电机的设计寿命一般为20年,这就要求风电机组轴承的疲劳寿命也要达到20年。夹杂物作为风电轴承锻件检验的重要指标,其级别的高低直接影响最终产品的使用寿命。

4.为了满足用户的要求,cn 101230441a公开了一种耐低温冲击的风电变桨、偏航轴承套圈用crmovnb钢,所述crmovnb钢的组成为c:0.42

‑

0.45、si:0.15

‑

0.30、mn:0.60

‑

0.90、cr:0.90

‑

1.20、mo:0.15

‑

0.30、ni:0.35

‑

0.60、v、0.08

‑

0.15、nb:0.03

‑

0.06、cu:≤0.20、al:≤0.05、s:≤0.015、p:≤0.015、as:≤0.015、sn:≤0.012、[o]:≤20ppm、[h]:≤2.0ppm,其余为fe和正常杂质。在现有的42crmo钢中增加钒以及铌,细化钢组织,提高了钢在低温下的抗冲击能力,但是并没有延长其使用寿命,在使用过程中需要频繁更换,增大了风力发电的成本及操作难度。

[0005]

cn 104988421a公开了一种大型风电轴承用钢及其制备方法,所述风电轴承用钢的化学成分重量百分比为:c:0.42

‑

0.46、mn:0.65

‑

0.85、mo:0.15

‑

0.25、ni:0.30

‑

0.80、cr:0.80

‑

1.00、si、0.65

‑

0.85、al

酸溶

:≤0.05、ti:≤0.003、s:≤0.01、p:≤0.01、o:≤0.0008、h:≤0.00012,其余为fe和正常杂质。所述风电轴承用钢的制备方法主要包括如下步骤:采用转炉冶炼钢水,将钢水经过常规炉外精炼和常规真空脱气处理,采用常规保护浇筑工艺获得钢坯,将钢坯进行热塑性加工、正火、热碾环加工成大型风电轴承。所述风电轴承用钢适用于制造5mw以上大功率风电偏航轴承和变桨轴承,所述风电轴承用钢降低了贵金属ni元素的含量,进而降低了成产成本,但是其中含有b类非金属夹杂物,影响的所述风电轴承用钢的使用寿命。

[0006]

cn 104178695a公开了一种风电轴承用中碳硼微合金化钢及其制备方法,所述中碳硼微合金化钢的化学成分重量百分比为:c:0.40

‑

0.50、mn:0.90

‑

1.20、mo:0.25

‑

0.35、cr:0.90

‑

1.20、si、0.30

‑

0.60、al

酸溶

:≤0.035、b:0.00008

‑

0.003、n:≤0.0045、s:≤0.010、

p:≤0.015、o:≤0.0008、h:≤0.00015,其余为fe和正常杂质。所述中碳硼微合金化钢的制备方法为:将钢水采用常规转炉进行炉外精炼和真空真空脱气处理,通过保护浇铸工艺获得纯净钢坯,将钢坯进行热塑性加工、正火、热碾环加工成轴承。所述轴承用钢中含有微量b合金元素,适量提高了碳、锰、硅等合金元素的含量,提高了材料的淬透性和强度,但是并没有延长其使用寿命,此外所述轴承用钢中含有b类非金属夹杂物,影响的所述风电轴承用钢的使用寿命。

[0007]

上述专利文件中所述风力发电用钢中均存在非金属夹杂物,一般尺寸>30μm的夹杂物在底吹氩气搅拌的情况下很容易上浮,而尺寸相对较小的夹杂物部分未碰撞长大并滞留钢液中,且容易富集水口造成堵塞。

[0008]

因此,提供一种长寿命风力发电用钢,使得非金属夹杂物b类、d类和ds类夹杂物控制在1.0级以下,已经成为本领域亟需解决的问题之一。

技术实现要素:

[0009]

本发明的目的在于提供一种风电变桨轴承用钢。本发明提供的风电变桨轴承用钢在制备过程中通过调节精炼渣系的成分及配比、采用钢中低ti、低ca控制技术,降低了风电变桨轴承b类、d类、ds类夹杂物级别,延长了产品的使用寿命。

[0010]

为达到此发明目的,本发明采用以下技术方案:

[0011]

第一方面,本发明提供了一种风电变桨轴承用钢,所述风电变桨轴承用钢的化学成分重量百分比为:c为0.42

‑

0.44%,si为0.28

‑

0.32%,mn为0.74

‑

0.78%,al为0.02

‑

0.03%,cr为1.15

‑

1.19%,mo为0.22

‑

0.24%,ti≤0.0015%,p≤0.01%,s≤0.003%,ca≤0.0005%,ni≤0.30%,cu≤0.20%,[o]≤0.0010%,[h]≤0.00012%,余量为fe以及不可避免的杂质。

[0012]

本发明所述风电变桨轴承用钢中c、cr元素的含量较高,提高了钢材的淬透性;严格控制ti的含量,可以有效减少tin、tinc的产生,提高轴承的疲劳性能;控制钢材中ca的含量,可以大幅降低d类、ds类夹杂物级别,提高产品寿命;严格控制o含量以及h含量,提高钢材的纯净度,从而提高材料的综合性能。

[0013]

优选地,所述风电变桨轴承用钢的化学成分质量百分比为:c为0.425

‑

0.435%,si为0.29

‑

0.30%,mn为0.74

‑

0.76%,al为0.025

‑

0.028%,cr为1.15

‑

1.17%,mo为0.22

‑

0.24%,ti≤0.0015%,p≤0.01%,s≤0.003%,ca≤0.0005%,ni≤0.30%,cu≤0.20%,[o]≤0.0010%,[h]≤0.00012%,余量为fe以及不可避免的杂质。

[0014]

第二方面,本发明提供了一种如第一方面所述风电轴承用钢的制备方法,所述制备方法包括:铁水依次经过预处理、转炉冶炼、lf精炼及vd真空脱气后得到处理后的铁水,所述处理后的铁水经连铸后得到钢坯,所述钢坯经缓冷与精整后得到所述风电变桨轴承用钢;

[0015]

所述lf精炼中精炼渣的三元渣系组分以质量百分量计为cao为48

‑

52%,sio2为3

‑

6%,al2o3为37

‑

42%;

[0016]

所述lf精炼中精炼渣的碱度为10.5

‑

11.5。

[0017]

本发明提供的所述风电变桨轴承用钢的制备方法中,所述精炼工序中白渣中调整了sio2、al2o3的配比,使得白渣熔点降低,具有良好的流动性,创造了夹杂物上浮的有利环

境;白渣中sio2、al2o3的含量降低了白渣中cao的活度,抑制了白渣中ca元素向钢中的扩散,减少了钢材中高熔点大尺寸d类非金属夹杂物的生成。

[0018]

本发明提供的渣系熔点较低,与传统渣系相比,本发明提供的渣系的夹杂级别低于传统渣系,且vd真空脱气后铝损率较低(为15

‑

20%)。对于对铝元素控制较高的铝镇静钢,使用本发明提供的渣系,炉渣熔点低,不需要额外加入萤石等助溶剂,减少了对钢包渣线部位的侵蚀。精炼炉渣吸附夹杂能力强,钢水洁净度高,能达到b类、d类、ds类≤1.0级的目标。

[0019]

本发明取消了真空脱气工序后的钙处理工序。本发明在精炼过程中将沉淀脱氧尽量前置,减少后期al脱氧产物的大量形成,通过钢中游离的ca元素自动平衡脱氧产物,钢中ca含量可控制在0.0005%以下,从而大幅度降低d类、ds类夹杂物级别,提高产品的使用寿命。若钢水中的ca含量较多,多余的ca元素会迅速包裹在镁铝尖晶石外,形成熔点高、大尺寸的钙铝酸盐系d类、ds类夹杂物,严重影响产品的使用寿命。

[0020]

优选地,所述预处理包括kr脱硫。

[0021]

优选地,所述kr脱硫中添加有脱硫剂。

[0022]

优选地,所述脱硫剂的添加量为60

‑

75kg/t,例如可以是60kg/t、62kg/t、64kg/t、66kg/t、68kg/t、70kg/t、72kg/t或75kg/t,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0023]

优选地,所述脱硫剂包括氧化钙和/或氟化钙。

[0024]

优选地,所述kr脱硫后钢水中的硫含量≤0.003%,例如可以是0.003%、0.0029%、0.0028%、0.0027%、0.0026%或0.0025%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0025]

优选地,所述kr脱硫后的扒渣率≥95%,例如可以是95%、96%、97%、98%或99%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0026]

优选地,所述kr脱硫中搅拌的速率为60

‑

90r/min,例如可以是60r/min、65r/min、70r/min、75r/min、80r/min、85r/min或90r/min,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0027]

优选地,所述转炉冶炼中的碱度为2.8

‑

4.0,例如可以是2.8、3.0、3.2、3.4、3.6、3.8或4.0,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0028]

优选地,所述转炉冶炼中成渣的时间为5

‑

10min,例如可以是5min、6min、7min、8min、9min或10min,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0029]

优选地,所述转炉冶炼中补充合金和冷却剂。

[0030]

优选地,所述冷却剂包括石灰石。

[0031]

优选地,所述合金包括低钛硅铁、金属锰和低钛高碳铬铁。

[0032]

本发明所述低钛硅铁中钛含量≤0.03%,低钛高碳铬铁中钛含量≤0.015%。

[0033]

本发明为了最大限度减少转炉渣中钛元素的存留,在转炉冶炼工序中通过对使用合金的收得率和钛的百分含量进行计算,合金带入ti含量需≤0.0010%,因此选用低钛硅铁、金属锰或低钛高碳铬铁的组合,最终保障精炼达成效果后的ti元素稳定控制在0.0015%以下。

[0034]

优选地,所述转炉冶炼出钢的温度为1600

‑

1650℃,例如可以是1600℃、1610℃、

1620℃、1630℃、1640℃或1650℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0035]

优选地,所述转炉冶炼出钢时采用双滑挡渣。

[0036]

优选地,所述转炉冶炼的终点为p的含量≤0.015%,例如可以是0.015%、0.014%、0.013%、0.012%、0.011%或0.010%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;c的含量≥0.35%,例如可以是0.35%、0.36%、0.37%、0.38%、0.39%或0.40%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;ti含量≤0.0015%,例如可以是0.0015%、0.0014%、0.0013%、0.0012%、0.0011%或0.0010%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0037]

优选地,所述lf精炼出钢的温度为1560

‑

1580℃,例如可以是1560℃、1562℃、1564℃、1566℃、1568℃、1570℃、1572℃、1574℃、1576℃、1578℃或1580℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0038]

优选地,所述lf精炼过程中溶解氧的含量为≤4ppm,例如可以是4ppm、3.9ppm、3.8ppm、3.7ppm、3.6ppm、3.5ppm或3.4ppm,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0039]

优选地,所述lf精炼过程中出钢时铝的含量为0.02

‑

0.03%,例如可以是0.02%、0.022%、0.024%、0.026%、0.028%或0.03%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0040]

优选地,所述lf精炼处理的时间为30

‑

60min,例如可以是30min、35min、40min、45min、50min、55min或60min,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0041]

优选地,所述vd真空脱气中深真空时间≥15min,例如可以是15min、20min、25min、30min、35min、40min、45min或50min,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0042]

优选地,所述vd真空脱气中深真空的绝对真空度≤100pa,例如可以是100pa、95pa、90pa、85pa、80pa、75pa或70pa,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0043]

优选地,所述连铸钢水过热温度为15

‑

30℃,例如可以是15℃、18℃、21℃、24℃、27℃或30℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0044]

优选地,所述连铸中连铸坯结晶器水流量为200

‑

210m3/h,例如可以是200m3/h、202m3/h、204m3/h、206m3/h、208m3/h或210m3/h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0045]

优选地,所述连铸过程中使用保护渣。

[0046]

优选地,所述保护渣的成分按质量百分数计算为:cao为25

‑

32%,例如可以是25%、28%、30%或32%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;sio2为26

‑

33%,例如可以是26%、28%、30%或33%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;al2o3为11

‑

15%,例如可以是11%、12%、13%、14%或15%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;mgo为3

‑

7%,例如可以是3%、4%、5%、6%或7%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;

na2o k2o为4

‑

10%,例如可以是4%、6%、8%或10%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;fe2o3≤4.0%,例如可以是4%、3.8%、3.6%、3.4%、3.2%或3.0%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;f≤6.0%,例如可以是6.0%、5.8%、5.6%、5.4%、5.2%或5.0%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;游离c为7

‑

13.5%,例如可以是7%、9%、11%或13.5%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;r为0.95

‑

0.97%,例如可以是0.95%、0.96%或0.97%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0047]

本发明所述r为保护渣中不可避免的杂质,包括[o]、[h]、s、n、p等。

[0048]

本发明所述保护渣的熔点为1200

‑

1280℃;在1300℃的粘度为0.7

‑

1.3pa

·

s。

[0049]

优选地,所述保护渣的加入量为0.3

‑

0.5kg/t钢,例如可以是0.3kg/t钢、0.34kg/t钢、0.38kg/t钢、0.42kg/t钢、0.46kg/t钢或0.5kg/t钢,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0050]

优选地,所述钢坯在加热炉中的均热温度为1200

‑

1250℃,例如可以是1200℃、1210℃、1220℃、1230℃、1240℃或1250℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0051]

优选地,所述缓冷时间为10

‑

12h,例如可以是10h、10.2h、10.4h、10.6h、10.8h、11h、11.2h、11.4h、11.6h、11.8h或12h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0052]

作为本发明的优选技术方案,第二方面所述风电变桨轴承用钢的制备方法包括:铁水依次经过kr脱硫、转炉冶炼、lf精炼及vd真空脱气后得到处理后的铁水,所述处理后的铁水经连铸后得到钢坯,所述钢坯经缓冷与精整后得到所述风电变桨轴承用钢;

[0053]

其中,所述kr脱硫后钢水中的硫含量≤0.003%,所述kr脱硫后的扒渣率≥95%,所述kr脱硫中添加有60

‑

75kg/t的氧化钙和/或氟化钙,所述kr脱硫的搅拌速率为60

‑

90r/min;

[0054]

所述转炉冶炼中补充合金和冷却剂,其成渣的时间为5

‑

10min,所述转炉冶炼出钢的温度为1600

‑

1650℃,所述转炉冶炼出钢时采用双滑挡渣,所述转炉冶炼的终点为p的含量≤0.015%,c的含量≥0.35%,ti含量≤0.0015%;

[0055]

所述lf精炼中精炼渣的三元渣系组分以质量百分量计为cao为48

‑

52%,sio2为3

‑

6%,al2o3为37

‑

42%,所述lf精炼中精炼渣的碱度为10.5

‑

11.5;

[0056]

所述lf精炼处理的时间为30

‑

60min,所述lf精炼出钢的温度为1560

‑

1580℃,所述lf精炼过程中出钢时铝的含量为0.02

‑

0.03%;

[0057]

所述vd真空脱气中深真空时间≥15min,所述vd真空脱气中深真空的绝对真空度≤100pa;

[0058]

所述连铸过程中使用保护渣,所述保护渣的成分按质量百分数计算为:cao为25

‑

32%,sio2为26

‑

33%,al2o3为11

‑

15%,mgo为3

‑

7%,na2o k2o为4

‑

10%,fe2o3≤4.0%,f≤6.0%,游离c为7

‑

13.5%,r为0.95

‑

0.97%,所述保护渣的加入量为0.3

‑

0.5kg/t钢;

[0059]

所述连铸钢水的过热温度为15

‑

30℃,所述连铸中连铸坯结晶器水流量为200

‑

210m3/h;所述钢坯在加热炉中的均热温度为1200

‑

1250℃;所述缓冷时间为10

‑

12h。

[0060]

本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0061]

相对于现有技术,本发明具有以下有益效果:

[0062]

(1)本发明通过优化精炼中精炼渣的三元渣系组分,提高了精炼渣的流动性及吸钢液中非金属夹杂物的能力,使钢中非金属夹杂物水平达到:b类、d类、ds类≤1级,提高了轴承的锻造性能,延长了风电变桨轴承的使用寿命;形成风电变桨轴承用钢生产专用精炼渣系控制技术;

[0063]

(2)本发明通过对转炉冶炼中操作方式的改进,使得成品中ti≤0.0015%,ca≤0.0005%的比例达到100%,严格控制ti、ca元素的含量,可以有效降低b类、d类、ds类夹杂物级别,延长了风电变桨轴承的使用寿命。

附图说明

[0064]

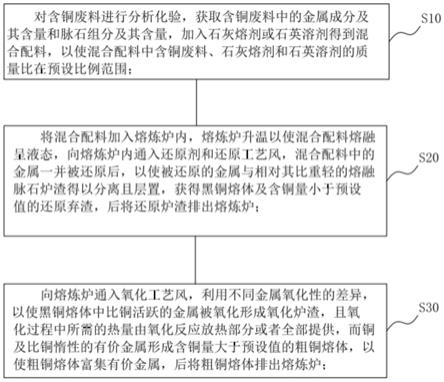

图1是本发明所述风电变桨轴承用钢制备方法的工艺流程示意图。

具体实施方式

[0065]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0066]

实施例1

[0067]

本实施例提供了一种风电变桨轴承用钢,所述风电变桨轴承用钢的化学成分质量百分比为:c为0.42%,si为0.28%,mn为0.74%,al为0.02%,cr为1.15%,mo为0.22%,ti≤0.0015%,p≤0.01%,s≤0.003%,ca≤0.0005%,ni≤0.30%,cu≤0.20%,[o]≤0.0010%,[h]≤0.00012%,余量为fe以及不可避免的杂质。

[0068]

所述风电变桨轴承用钢的制备方法包括:铁水依次经过kr脱硫、转炉冶炼、lf精炼及vd真空脱气后得到处理后的铁水,所述处理后的铁水经连铸后得到钢坯,所述钢坯经缓冷与精整后得到所述风电变桨轴承用钢;

[0069]

其中,所述kr脱硫后钢水中的硫含量≤0.003%,所述kr脱硫后的扒渣率≥95%,所述kr脱硫中添加有60kg/t的氧化钙,所述kr脱硫的搅拌速率为60r/min;

[0070]

所述转炉冶炼中补充低钛硅铁、金属锰和低钛高碳铬铁和石灰石,所述转炉冶炼出钢的温度为1600℃,所述转炉冶炼出钢时采用双滑挡渣,其成渣的时间为5min,所述转炉冶炼的终点为p的含量≤0.015%,c的含量≥0.35%,ti含量≤0.0015%;

[0071]

所述lf精炼中精炼渣的三元渣系组分以质量百分量计为cao为48%,sio2为3%,al2o3为37%,所述lf精炼中精炼渣的碱度为10.5;

[0072]

所述lf精炼处理的时间为30min,所述lf精炼出钢的温度为1560℃,所述lf精炼过程中出钢时铝的含量为0.02%;

[0073]

所述vd真空脱气中深真空时间为15min,所述vd真空脱气中深真空的绝对真空度为67pa;

[0074]

所述连铸过程中使用保护渣,所述保护渣的成分按质量百分数计算为:cao为32%,sio2为29%,al2o3为11%,mgo为7%,na2o k2o为4%,fe2o3为3.2%,f为6.0%,游离c

为6.83%,r为0.97%,所述保护渣的加入量为0.3kg/t钢;

[0075]

所述连铸钢水的过热温度为15℃,所述连铸中连铸坯结晶器水流量为200m3/h;所述钢坯在加热炉中的均热温度为1200℃;所述缓冷时间为10h。

[0076]

实施例2

[0077]

本实施例提供了一种风电变桨轴承用钢,所述风电变桨轴承用钢的化学成分质量百分比为:c为0.44%,si为0.32%,mn为0.78%,al为0.03%,cr为1.19%,mo为0.24%,ti≤0.0015%,p≤0.01%,s≤0.003%,ca≤0.0005%,ni≤0.30%,cu≤0.20%,[o]≤0.0010%,[h]≤0.00012%,余量为fe以及不可避免的杂质。

[0078]

所述风电变桨轴承用钢的制备方法包括:铁水依次经过kr脱硫、转炉冶炼、lf精炼及vd真空脱气后得到处理后的铁水,所述处理后的铁水经连铸后得到钢坯,所述钢坯经缓冷与精整后得到所述风电变桨轴承用钢;

[0079]

其中,所述kr脱硫后钢水中的硫含量≤0.003%,所述kr脱硫后的扒渣率≥95%,所述kr脱硫中添加有75kg/t的氧化钙和氟化钙,所述kr脱硫的搅拌速率为90r/min;

[0080]

所述转炉冶炼中补充低钛硅铁、金属锰和低钛高碳铬铁和石灰石,所述转炉冶炼出钢的温度为1650℃,所述转炉冶炼出钢时采用双滑挡渣,其成渣的时间为5min,所述转炉冶炼的终点为p的含量≤0.015%,c的含量≥0.35%,ti含量≤0.0015%;

[0081]

所述lf精炼中精炼渣的三元渣系组分以质量百分量计为cao为52%,sio2为6%,al2o3为42%,所述lf精炼中精炼渣的碱度为11.5;

[0082]

所述lf精炼处理的时间为30min,所述lf精炼出钢的温度为1560℃,所述lf精炼过程中出钢时铝的含量为0.03%;

[0083]

所述vd真空脱气中深真空时间为30min,所述vd真空脱气中深真空的绝对真空度为100pa;

[0084]

所述连铸过程中使用保护渣,所述保护渣的成分按质量百分数计算为:cao为25%,sio2为26%,al2o3为12%,mgo为5%,na2o k2o为9%,fe2o3为4.0%,f为5.55%,游离c为12.5%,r为0.95%,所述保护渣的加入量为0.5kg/t钢;

[0085]

所述连铸钢水的过热温度为30℃,所述连铸中连铸坯结晶器水流量为210m3/h;所述钢坯在加热炉中的均热温度为1250℃;所述缓冷时间为10h。

[0086]

实施例3

[0087]

本实施例提供了一种风电变桨轴承用钢,所述风电变桨轴承用钢的化学成分质量百分比为:c为0.43%,si为0.30%,mn为0.76%,al为0.025%,cr为1.17%,mo为0.23%,ti≤0.0015%,p≤0.01%,s≤0.003%,ca≤0.0005%,ni≤0.30%,cu≤0.20%,[o]≤0.0010%,[h]≤0.00012%,余量为fe以及不可避免的杂质。

[0088]

所述风电变桨轴承用钢的制备方法包括:铁水依次经过kr脱硫、转炉冶炼、lf精炼及vd真空脱气后得到处理后的铁水,所述处理后的铁水经连铸后得到钢坯,所述钢坯经缓冷与精整后得到所述风电变桨轴承用钢;

[0089]

其中,所述kr脱硫后钢水中的硫含量≤0.003%,所述kr脱硫后的扒渣率≥95%,所述kr脱硫中添加有70kg/t的氧化钙和氟化钙,所述kr脱硫的搅拌速率为60r/min;

[0090]

所述转炉冶炼中补充低钛硅铁、金属锰和低钛高碳铬铁和石灰石,所述转炉冶炼出钢的温度为1630℃,所述转炉冶炼出钢时采用双滑挡渣,其成渣的时间为10min,所述转

炉冶炼的终点为p的含量≤0.015%,c的含量≥0.35%,ti含量≤0.0015%;

[0091]

所述lf精炼中精炼渣的三元渣系组分以质量百分量计为cao为50%,sio2为5%,al2o3为39%,所述lf精炼中精炼渣的碱度为11.2;

[0092]

所述lf精炼处理的时间为30min,所述lf精炼出钢的温度为1560℃,所述lf精炼过程中出钢时铝的含量为0.025%;

[0093]

所述vd真空脱气中深真空时间为25min,所述vd真空脱气中深真空的绝对真空度为60pa;所述连铸过程中使用保护渣,所述保护渣的成分按质量百分数计算为:cao为28%,sio2为33%,al2o3为15%,mgo为4%,na2o k2o为4%,fe2o3为4.0%,f为4.04%,游离c为7%,r为0.96%,所述保护渣的加入量为0.4kg/t钢;

[0094]

所述连铸钢水的过热温度为25℃,所述连铸中连铸坯结晶器水流量为205m3/h;所述钢坯在加热炉中的均热温度为1230℃;所述缓冷时间为11h。

[0095]

实施例4

[0096]

本实施例提供了一种风电变桨轴承用钢,所述风电变桨轴承用钢的化学成分质量百分比为:c为0.42%,si为0.29%,mn为0.77%,al为0.021%,cr为1.17%,mo为0.23%,ti≤0.0015%,p≤0.01%,s≤0.003%,ca≤0.0005%,ni≤0.30%,cu≤0.20%,[o]≤0.0010%,[h]≤0.00012%,余量为fe以及不可避免的杂质。

[0097]

所述风电变桨轴承用钢的制备方法除将lf精炼过程中出钢时铝的含量更改为0.021%,其余均与实施例1相同。

[0098]

实施例5

[0099]

本实施例提供了一种风电变桨轴承用钢,所述风电变桨轴承用钢的化学成分质量百分比与实施例1相同。

[0100]

所述风电变桨轴承用钢的制备方法包括:铁水依次经过kr脱硫、转炉冶炼、lf精炼及vd真空脱气后得到处理后的铁水,所述处理后的铁水经连铸后得到钢坯,所述钢坯经缓冷与精整后得到所述风电变桨轴承用钢。

[0101]

其中,所述kr脱硫后钢水中的硫含量≤0.003%,所述kr脱硫后的扒渣率≥95%,所述kr脱硫中添加有68kg/t的氧化钙和氟化钙,所述kr脱硫的搅拌速率为80r/min;

[0102]

所述转炉冶炼中补充低钛硅铁、金属锰和低钛高碳铬铁和石灰石,所述转炉冶炼出钢的温度为1650℃,所述转炉冶炼出钢时采用双滑挡渣,其成渣的时间为8min,所述转炉冶炼的终点为p的含量≤0.015%,c的含量≥0.35%,ti含量≤0.0015%;

[0103]

所述lf精炼中精炼渣的三元渣系组分以质量百分量计为cao为50%,sio2为5%,al2o3为39%,所述lf精炼中精炼渣的碱度为10.9;

[0104]

所述lf精炼处理的时间为50min,所述lf精炼出钢的温度为1570℃,所述lf精炼过程中出钢时铝的含量为0.02%;

[0105]

所述vd真空脱气中深真空时间为45min,所述vd真空脱气中深真空的绝对真空度为90pa;

[0106]

所述连铸过程中使用保护渣,所述保护渣的成分按质量百分数计算为:cao为26%,sio2为27%,al2o3为14%,mgo为6%,na2o k2o为10%,fe2o3为1.8%,f为0.75%,游离c为13.5%,r为0.95%,所述保护渣的加入量为0.5kg/t钢;

[0107]

所述连铸钢水的过热温度为26℃,所述连铸中连铸坯结晶器水流量为208m3/h;所

述钢坯在加热炉中的均热温度为1230℃;所述缓冷时间为12h。

[0108]

实施例6

[0109]

本实施例提供了一种风电变桨轴承用钢,所述风电变桨轴承用钢的化学成分质量百分比与实施例1相同。

[0110]

所述风电变桨轴承用钢的制备方法除将lf精炼中精炼渣的三元渣系组分更换为cao为50%,sio2为6%,al2o3为40%,所述lf精炼中精炼渣的碱度为11.2,其余均与实施例1相同。

[0111]

实施例7

[0112]

本实施例提供了一种风电变桨轴承用钢,所述风电变桨轴承用钢的化学成分质量百分比与实施例1相同;所述风电变桨轴承用钢的制备方法除将转炉冶炼中补充的合金更换为锰硅合金 硅铁 高碳铬铁,其余均与实施例1相同。

[0113]

实施例8

[0114]

本实施例提供了一种风电变桨轴承用钢,所述风电变桨轴承用钢的化学成分质量百分比与实施例1相同。

[0115]

所述制备方法除更换连铸过程中所用保护渣,其余均与实施例1相同。

[0116]

本实施例所用保护渣的成分按质量百分数计算为:cao bao为42%,sio2为40%,fe2o3 mno为3%,b2o3 na2o为10%,游离c为1%,不可避免的杂质为4%。

[0117]

对比例1

[0118]

本对比例提供了一种风电变桨轴承用钢,所述风电变桨轴承用钢的制备方法除将lf精炼中精炼渣的三元渣系组分更换为cao为50%,sio2为13%,al2o3为28%,所述lf精炼中精炼渣的碱度为3.8,其余均与实施例1相同。

[0119]

对比例2

[0120]

本对比例提供了一种如专利cn101230441a具体实施方式所述的风电变桨轴承用钢。

[0121]

分别对实施例1

‑

8和对比例1

‑

2提供的风电变桨轴承用钢进行夹杂物检验,检验结果如表1所示。分别对实施例1

‑

8和对比例1

‑

2提供的风电变桨轴承用钢进行取样进行机械性能测试,结果如表2所示。

[0122]

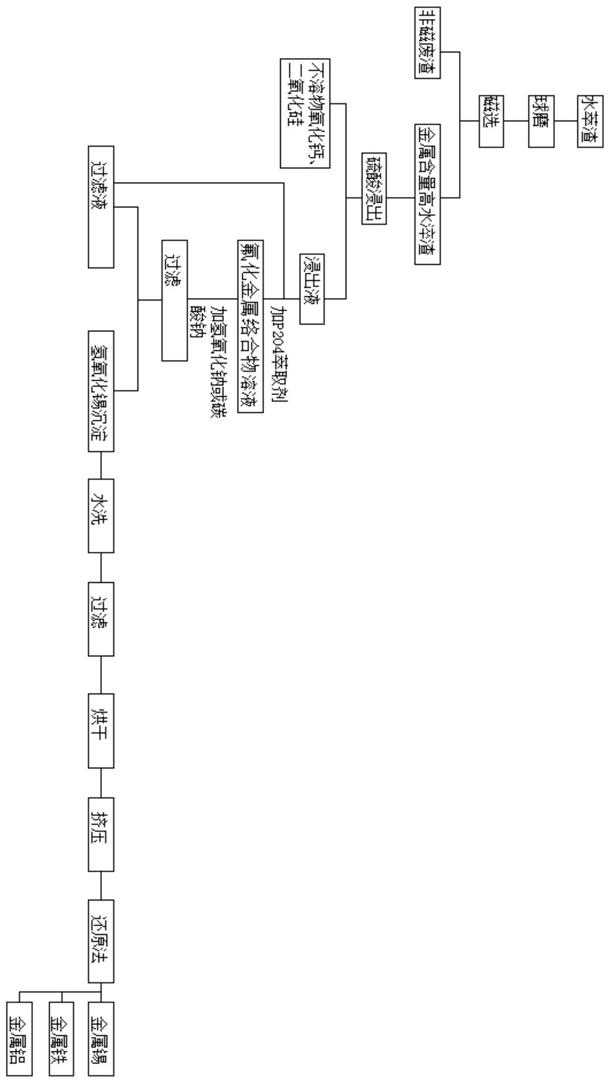

表1

[0123][0124]

表2

[0125]

[0126][0127]

分析表1和表2可知,本发明提供的风电变桨轴承用钢在保证钢材机械性能的同时,具有较高的纯净度,提高了钢材的综合性能。

[0128]

综上所述,本发明通过对所述风电变桨轴承用钢的制备方法进行优化,使得钢材中ti含量≤0.0015%,ca含量≤0.0005%;同时通过优化精炼中精炼渣的三元渣系组分,提高了精炼渣的流动性及吸钢液中非金属夹杂物的能力,使钢中非金属夹杂物水平达到:b类、d类、ds类≤1级,提高了轴承的锻造性能,延长了风电变桨轴承的使用寿命。

[0129]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。