1.本发明涉及牙科修复医用材料领域,特别涉及一种高生物活性高力学强度的改性氧化锆陶瓷及其制备方法。

背景技术:

2.纯钛或钛合金牙种植体在临床治疗因龋齿、牙周炎和牙创伤等造成的牙列缺失和缺损方面有着广泛的应用。然而,钛金属黑化性,在前牙美学区牙龈较薄或牙龈退缩时,美学风险较高以及钛离子的释放导致的炎症反应等问题,也影响着种植体的后期稳定性。氧化锆陶瓷具有良好的生物相容性、化学稳定性、优异的力学性能和独特的美学效果而成为一种具有良好临床应用前景的牙科修复材料。氧化锆作为一种生物惰性材料,不具备生物活性,当植入体内后,周围长出的纤维组织(生物膜被)会阻碍植入体与周围骨组织的整合,从而导致种植失败,因此开发具有高生物活性高力学强度的氧化锆牙科修复材料有着重要的意义。

3.近几年改性氧化锆主要通过涂层法和喷砂结合酸蚀法进行表面改性,但涂层法普遍存在热膨胀系数失配问题,导致残余应力的存在,使得基体与涂层界面结合程度弱,长期在口腔环境中会存在涂层的溶解和脱落,不适于临床应用,而且当前的表面改性手段会严重影响氧化锆陶瓷的力学强度,且由于生物活性物质的添加量及活性物质的种类受到限制,对生物性能的提高有限。喷砂结合酸蚀方法是通过改变材料的表面拓扑结构来影响细胞的生长、增殖、黏附及相关基因的表达。但由于喷砂是利用氧化铝等硬颗粒撞击材料表面产生坑洼,这个过程中会破坏材料结构的同时,还会产生机械应力并存在材料的结构中,影响材料力学性能和性能的长期稳定性。酸蚀将破坏氧化锆的zr

‑

o键,极大降低了氧化锆陶瓷的力学强度。cn112028626a公开了氧化锆生物活性陶瓷的制备方法,由于涂层与基体热膨胀系数的不匹配导致残余应力的存在,表现为结合程度差,在长期的应用中可能导致涂层脱落。cn106904962b公开了一种生物活性氧化锆牙科陶瓷材料的制备方法,氧化锆晶界处存在的活性物质会影响氧化锆的力学性能,而且活性物质的加入量受到限制。cn109867520a公开了一种氧化锆基锶、硅、氟微量掺杂羟基磷灰石氧化锆增韧复合涂层及其制备方法和应用,涂层与基体之间也热膨胀系数失配,结合程度不够,存在涂层容易脱落的问题。cn110917394a公开了离子改性氧化锆表面在制备氧化锆基台或种植体中的应用,也存在结合程度不够导致涂层容易脱落的问题。银离子改性氧化锆对抗菌性能有所提高,但是并没有促进细胞增殖与分化的作用。

4.钙镁硅或钙硅磷化合物对成骨细胞的基因表达有刺激作用,在临床应用中能明显促进骨再生,对成骨细胞的基因表达有刺激作用,在临床应用中能明显促进骨再生。钙镁硅或钙硅磷化合物具有良好生物活性、生物相容性、生物可降解性、机械性能,有钙、镁、硅、磷等活性离子释放,能诱导磷灰石层形成,利于材料与骨组织的结合。有研究表明,在多孔氧化铝陶瓷表明沉积硅灰石可明显改善其生物活性,能矿化磷灰石;透辉石支架能诱导磷灰石的产生,支持人的成骨细胞粘附、生长和碱性磷酸酶(alp)含量。因此,研究出一种具有高

生物活性高强度、表面改性层与基体具有高结合强度的氧化锆牙科陶瓷具有重要意义。

技术实现要素:

5.为了克服现有技术的常规生物改性氧化锆牙科陶瓷无法同时具备优异的生物活性及高力学强度的缺点与不足,本发明的目的在于提供一种表面复合生物活性物质的改性氧化锆陶瓷及其制备方法。该氧化锆陶瓷材料生物活性好、力学性能高,制备工艺简单。

6.本发明的目的至少通过如下技术方案之一实现。

7.本发明提供的制备方法,通过将钙镁硅或钙硅磷生物活性物质附载在氧化锆孔道的多孔表面层中,赋予氧化锆陶瓷高生物活性,多孔表面层与氧化锆陶瓷基体结合并同步烧成,解决了表面活性层与氧化锆基体材料界面结合强度差的难题;而生物活性物质只是渗透进多孔表面层中,热处理后内部基体依然保持高致密,材料的力学性能不受到明显影响,可解决常规生物改性氧化锆牙科陶瓷无法同时具备良好的生物活性和高力学强度的问题。

8.本发明提供的表面复合生物活性物质的改性氧化锆陶瓷的制备方法,包括如下步骤:

9.(1)制备钙镁硅或钙硅磷生物活性粉体:将可水解的含硅化合物、水溶性钙盐、水溶性镁盐或水溶性磷盐加入去离子水中,混合均匀,得到混合液,调节混合液的ph为6.0

‑

8.0,进行水解缩聚反应,得到钙镁硅溶胶或钙硅磷溶胶;将所述钙镁硅溶胶或钙硅磷溶胶静置陈化,干燥,煅烧,球磨,得到钙镁硅生物活性粉体或钙硅磷生物活性粉体;

10.(2)将氧化锆粉末压制成型,制备成氧化锆陶瓷生坯,升温进行预烧结处理,得到氧化锆陶瓷预烧结体;

11.(3)制备氧化锆悬浮液:将造孔剂、稳定剂、分散剂与氧化锆粉体加入溶剂中,混合均匀,得到悬浮液1(高稳定性和高分散性的氧化锆悬浮液);将所述悬浮液1浸渍(浸渍提拉工艺)或喷涂在步骤(2)所述氧化锆陶瓷预烧结体的表面上(预烧结体的表面上渗透吸附悬浮液),干燥,烧结得到具有多孔表面层的氧化锆陶瓷;

12.(4)将稳定剂、分散剂、步骤(1)所述钙镁硅生物活性粉体或钙硅磷生物活性粉体加入溶剂中,混合均匀,得到悬浮液2(高稳定性和高分散性钙镁硅或钙硅磷纳米粉体悬浮液);在容器内,将步骤(3)所述具有多孔表面层的氧化锆陶瓷浸泡在悬浮液2中,进行负压渗透处理(通过负压渗透处理,使钙镁硅或钙硅磷纳米粉体悬浮液渗透入氧化锆陶瓷的多孔表面层中),取出,干燥,得到表层复合后的氧化锆陶瓷;将所述复合后的氧化锆陶瓷升温进行热处理,得到所述表面复合生物活性物质的改性氧化锆陶瓷(具有高生物活性高强度氧化锆牙科陶瓷)。

13.进一步地,步骤(1)所述含硅化合物为正硅酸乙酯、醋酸硅、硅酸甲酯中至少一种;

14.进一步地,步骤(1)所述钙盐为硝酸钙、氯化钙、醋酸钙、柠檬酸钙中至少一种;

15.进一步地,步骤(1)所述镁盐为硝酸镁、氯化镁、醋酸镁、柠檬酸镁中至少一种;

16.进一步地,步骤(1)所述磷盐为磷酸钠、磷酸氢钠、磷酸二氢钠、磷酸钾、磷酸氢钾、磷酸二氢钾、磷酸铵、磷酸氢铵、磷酸二氢铵中至少一种。

17.进一步地,步骤(1)所述混合液,按照质量份数计,包括:

[0018][0019]

进一步地,步骤(1)所述水解缩聚反应的时间为6

‑

48h;

[0020]

进一步地,步骤(1)所述静置陈化的时间为6

‑

48h;

[0021]

进一步地,步骤(1)所述干燥的温度为60

‑

180℃,干燥的时间为12

‑

72h;

[0022]

进一步地,步骤(1)所述煅烧的温度为700

‑

1400℃,煅烧的时间为6

‑

48h;

[0023]

进一步地,步骤(1)所述球磨的转速为500

‑

2500转/分,球磨的时间为12

‑

48h。

[0024]

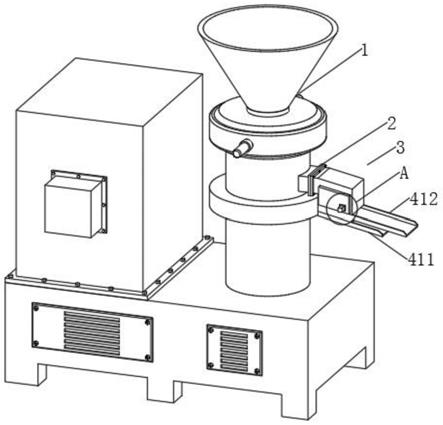

优选地,步骤(1)所述球磨采用砂磨机进行。

[0025]

优选地,步骤(1)所述钙镁硅溶胶或钙硅磷溶胶静置陈化后,先用去离子水进行离心洗涤2

‑

3次,然后再进行干燥。

[0026]

进一步地,步骤(2)所述压制成型的压力为100

‑

220mpa,压制成型的时间为2

‑

30min;

[0027]

优选地,步骤(2)所述压制成型包括:将将氧化锆粉体装填入塑性模具中,封闭后用等静压机成型。

[0028]

进一步地,步骤(2)所述预烧结处理的温度为500

‑

1000℃,预烧结处理的时间为0.5

‑

3h;所述升温的速率为2

‑

10℃/min。

[0029]

进一步地,步骤(3)所述造孔剂为聚丙烯酸乙酯微球、聚乳酸

‑

羟基乙酸共聚物微球、聚丙烯酸微球和聚苯乙烯微球、聚甲基丙烯酸甲酯微球、石墨微球中的至少一种,所述造孔剂的粒径为1

‑

20μm;

[0030]

进一步地,步骤(3)所述稳定剂为聚乙烯醇、聚乙烯吡咯烷酮、聚乙烯醇缩丁醛、甘油中的至少一种;

[0031]

进一步地,步骤(3)所述分散剂为聚乙二醇、聚丙烯酸、聚甲基丙烯酸酯氨中的至少一种;

[0032]

进一步地,步骤(3)所述溶剂为水、无水乙醇中的至少一种;

[0033]

进一步地,步骤(3)所述悬浮液1,按照质量份数计,包括:

[0034][0035]

进一步地,步骤(3)所述干燥的温度为60

‑

100℃,干燥的时间为6

‑

12h;

[0036]

进一步地,步骤(3)所述造孔表层的厚度为10

‑

80μm;

[0037]

优选地,步骤(3)所述造孔表层的厚度为20

‑

80μm。

[0038]

优选地,步骤(3)所述造孔表层中的平均孔径在0.1

‑

50μm,孔隙率在20%

‑

70%。

[0039]

进一步地,步骤(3)所述烧结处理的温度为1350

‑

1600℃,烧结处理的时间为2

‑

4h,升温的速率为2

‑

10℃/min。

[0040]

优选地,步骤(3)所述浸渍包括:将氧化锆陶瓷预烧结体置于氧化锆悬浮液(悬浮液1)中浸渍,浸渍时间为10s

‑

2min,浸渍后从悬浮液1中快速提拉出来。

[0041]

优选地,步骤(3)所述喷涂包括:将所述悬浮液1喷涂在氧化锆陶瓷预烧结体上,喷涂气压为0.2mpa,喷涂时间为0.5

‑

4min。

[0042]

优选地,步骤(2)和步骤(3)所述氧化锆粉体为以y2o3、mgo、cao、la2o3中的任一种或多种作为为稳定剂的部分稳定的四方相氧化锆粉体。

[0043]

进一步优选地,步骤(2)和步骤(3)所述氧化锆粉体为氧化钇稳定氧化锆粉末。

[0044]

进一步地,步骤(4)所述钙镁硅或钙磷硅生物活性粉体中粒径为0.1

‑

30μm;

[0045]

进一步地,步骤(4)所述稳定剂为聚乙烯醇、聚乙烯吡咯烷酮、聚乙烯醇缩丁醛、甘油中的至少一种;

[0046]

进一步地,步骤(4)所述分散剂为聚乙二醇、聚丙烯酸、聚甲基丙烯酸酯氨中的至少一种;

[0047]

进一步地,步骤(4)所述溶剂为水、无水乙醇中的至少一种;

[0048]

进一步地,步骤(4)所述悬浮液2,按照质量份数计,包括:

[0049][0050]

进一步地,步骤(4)所述负压渗透处理的渗透压强为0~

‑

0.2mpa,负压渗透处理的时间为10s

‑

80min;

[0051]

进一步地,步骤(4)所述干燥的温度为60

‑

100℃,干燥的时间为6

‑

12h;

[0052]

进一步地,步骤(4)所述热处理的温度为600

‑

1300℃,热处理的时间为0.5

‑

4h,升温的速率为2

‑

10℃/min。

[0053]

本发明提供一种由上述的制备方法制得的表面复合生物活性物质的改性氧化锆陶瓷。

[0054]

本发明通过将纳米钙镁硅或钙硅磷生物活性粉体附载在具有多孔表面层结构的氧化锆孔道内部,高温烧成产生部分液相或固相扩散,保证纳米钙镁硅生物活性粉体与氧化锆之间存在一定的结合强度并嵌入在非定向的孔道的内部,保证了生物活性物质不会从孔道处脱落,赋予氧化锆高生物活性。

[0055]

本发明提供的制备方法中,溶胶经陈化、低温干燥及高温热处理后生成钙镁硅或钙硅磷生物活性粉体,控制溶胶的组成及热处理制度,可生成硅灰石、镁黄长石、透辉石、白硅钙石、镁硅钙石等钙镁硅生物活性物质或钙硅磷生物活性物质中的一种或多种,赋予氧化锆陶瓷高生物活性,多孔表面层结构与氧化锆陶瓷基体同步烧成,实现一体化,解决了表面活性层与氧化锆基体材料界面结合强度差的难题,而且可以调控多孔结构的空隙率、孔径大小和厚度。多孔表面层结构可渗透各种活性粉体,不受活性粉体种类的限制,对提高牙

科陶瓷修复效果,推动其更广泛的临床应用,具有一定的社会经济价值。

[0056]

与现有技术相比,本发明具有如下优点和有益效果:

[0057]

(1)本发明提供的制备方法,首次在具有致密结构的氧化锆陶瓷表面构建多孔氧化锆层,多孔氧化锆层的厚度、孔径和孔隙率任意可调,致密结构的氧化锆陶瓷保证了牙科陶瓷具有优异的力学强度。通过改进粉体球磨工艺,将钙镁硅或钙硅磷生物活性粉体球磨至微米或亚微米级别,避免粉体堵塞在多孔层的表面,负压渗透保证了多孔层孔道的填充致密度,多孔氧化锆层孔道附载钙镁硅或钙硅磷生物活性粉体对成骨细胞的基因表达有刺激作用,在临床应用中能明显促进骨再生。钙镁硅或钙硅磷生物活性粉体具有良好生物活性、生物相容性、生物可降解性、机械性能,有钙、镁、硅、磷等活性离子释放,能诱导磷灰石层形成,利于材料与骨组织的结合。

[0058]

(2)本发明制备的高生物活性高强度氧化锆牙科陶瓷在模拟体液中浸泡一段时间后,能在表面矿化出弱结晶的羟基磷灰石,它是骨组织中的无机物,因而生物活性得到显著提高;

[0059]

(3)本发明制备出的多孔氧化锆层可以渗透各种活性粉体,不受成分的限制,不局限于某种或某几种生物活性粉体。通过调控氧化锆多孔层的厚度、孔径和孔隙率及渗透的负压压强,生物活性粉体的渗透量也不受限制,提高牙科陶瓷的生物活性;

[0060]

(4)本发明提供的制备方法中,涉及的氧化锆陶瓷表面改性处理方法是在氧化锆陶瓷成型预烧结体上实施的,避免因烧结后的氧化锆陶瓷高硬度、高致密度而对其加工处理难度大的问题,且无需特殊的设备,制作方法简单、成品率高、成本低;

[0061]

(5)现有技术在氧化锆陶瓷致密烧结体表面制备的生物活性涂层存在因界面结合不好,在复杂的口腔环境中存在容易剥落、溶解等问题相比,本发明制备的生物活性表层与氧化锆陶瓷是一种一体化材料,不存在因热膨胀系数的失配而导致的残余应力问题,与牙槽骨组织结合更稳定、更牢固,能够维持长期稳定的生物活性,临床上远期治疗效果更好。

附图说明

[0062]

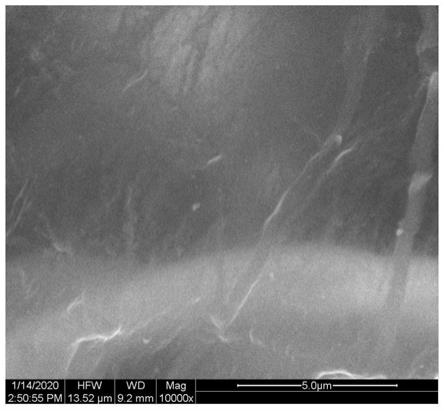

图1为实施示例1制备的表面未复合生物活性物质的改性氧化锆陶瓷的多孔表面显微结构结果图。

[0063]

图2为实施示例2的表面未复合生物活性物质的改性氧化锆陶瓷的多孔表面显微结构结果图。

[0064]

图3为实施示例1渗透的生物活性粉体的粒径分布图。

[0065]

图4为实施示例1的表面复合生物活性物质的改性氧化锆陶瓷在sbf模拟体液矿化4天后的显微结构结果图。

[0066]

图5为实施示例2的表面复合生物活性物质的改性氧化锆陶瓷在sbf模拟体液矿化4天后的显微结构结果图。

[0067]

图6为实施示例3的表面复合生物活性物质的改性氧化锆陶瓷在sbf模拟体液矿化12天后的显微结构结果图。

[0068]

图7为实施1~3的表面复合生物活性物质的改性氧化锆陶瓷和未经过任何改性处理的氧化锆陶瓷与小鼠骨髓间充质干细胞共培养1天和3天细胞增殖情况结果图。

[0069]

图8为实施1~3的表面复合生物活性物质的改性氧化锆陶瓷和未经过任何改性处

理的氧化锆陶瓷与小鼠骨髓间充质干细胞共培养7天和14天的alp定量结果图。

具体实施方式

[0070]

以下结合实例对本发明的具体实施作进一步说明,但本发明的实施和保护不限于此。需指出的是,以下若有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

[0071]

实施例1

[0072]

(1)制备钙镁硅生物活性粉体:在50g的去离子水中加入10g正硅酸乙酯、20g硝酸钙、30g硝酸镁,混合均匀,得到混合液,调节混合液ph至8.0,使其发生水解缩聚反应(反应时间为12h),形成钙镁硅溶胶,将溶胶静置陈化6h,在60℃条件下干燥12h,经1200℃高温煅烧48h后,球磨(转速1000转/分,时间为12h)获得钙镁硅生物活性粉体;

[0073]

(2)将氧化钇稳定氧化锆粉末加压成型,加压成型的压力为220mpa,加压成型的时间为2min,制备成氧化锆陶瓷生坯,升温至500℃的条件下进行预烧结处理,预烧结处理的时间为2h,升温的速率为10℃/min,得到氧化锆陶瓷预烧结体;

[0074]

(3)制备氧化锆悬浮液:聚丙烯酸乙酯微球、聚乙烯醇、聚丙烯酸、去离子水与氧化锆粉体按照质量比为10:10:2:53:25混合,混合均匀搅拌,制备得到悬浮液1(高稳定性和高分散性氧化锆悬浮液);

[0075]

(4)通过浸渍提拉工艺将步骤(3)制备的悬浮液1浸渍在步骤(2)制备的氧化锆陶瓷预烧结体的表面,浸渍时间为10s,多孔表面层渗透吸附氧化锆悬浮液后,在60℃条件下干燥12h,形成造孔表层(厚度为10um),再升温至1350℃条件下烧结2h,所述升温的速率为5℃/min,得到具有多孔表面层的氧化锆陶瓷;

[0076]

(5)制备钙镁硅生物活性粉体悬浮液:聚乙烯醇、聚丙烯酸、去离子水与钙镁硅生物活性粉体按照质量比为10:10:2:43:35混合,混合均匀,制备悬浮液2(高稳定性和高分散性钙镁硅生物活性粉体悬浮液);

[0077]

(6)通过负压渗透工艺,渗透压强为0.1mpa,渗透时间为10s,将步骤(5)制备的具有多孔表面层的氧化锆陶瓷在步骤(5)制备的悬浮液2中浸渍渗透,使钙镁硅生物活性粉体悬浮液渗透入氧化锆陶瓷的多孔表面层中,取出,在温度为60℃的条件下干燥12h后得到多孔表面层复合钙镁硅生物活性粉体的氧化锆陶瓷;

[0078]

(7)将步骤(6)制备多孔表面层复合钙镁硅生物活性粉体的氧化锆陶瓷升温至1300℃热处理0.5h,升温的速率为10℃/min,得到所述表面复合生物活性物质的改性氧化锆陶瓷(具有高生物活性高强度氧化锆牙科陶瓷)。

[0079]

图1是实施例1制备的表面复合生物活性物质的改性氧化锆陶瓷的表面显微结构结果图;由图1可知,多孔表面层孔径分布相对均匀且较大,这样有利于活性粉体在负压条件下渗透填充至孔道内部。

[0080]

图3为实施示例1渗透的生物活性粉体的粒径分布图。由图可知,球磨后的生物活性粉体粒径主要集中在0.1um

‑

3um之间。

[0081]

本实施例制备的表面复合生物活性物质的改性氧化锆陶瓷具有较高的生物活性,如图4所示,该改性氧化锆陶瓷在1.0倍的模拟体液(simulated body fluid,sbf)中浸泡4天之后,表层渗入钙镁硅生物活性粉体后的样品的表面出现了丰富的团簇状结晶物,表明

改性后的氧化锆陶瓷的生物活性得到了显著提高。

[0082]

经过力学性能测试(参考国标gb/t 6569

‑

86)得出,该表面复合生物活性物质的改性氧化锆陶瓷的抗弯强度为1100mpa。本发明实施例提供的制备方法在保证产物优异的力学性能的前提下,其生物活性得到一定的提高。

[0083]

实施例2

[0084]

(1)制备钙镁硅生物活性粉体:在50g去离子水中加入10g正硅酸乙酯、20g硝酸钙、30g柠檬酸镁,混合均匀,得到混合液,调节混合液ph至8.0,使其发生水解缩聚反应(反应时间为24h),形成钙镁硅溶胶,将溶胶静置陈化6h,在60℃条件下干燥12h,经1400℃高温煅烧48h后,球磨(转速1000转/分,时间为12h)获得钙镁硅生物活性粉体;

[0085]

(2)将氧化钇稳定氧化锆粉末加压成型,加压成型的压力为100mpa,加压成型的时间为30min,制备成氧化锆陶瓷生坯,升温至500℃的条件下进行预烧结处理,预烧结处理的时间为2h,升温的速率为2℃/min,得到氧化锆陶瓷预烧结体;

[0086]

(3)制备氧化锆悬浮液:石墨微球、聚乙烯醇、聚丙烯酸、去离子水与氧化锆粉体按照质量比为10:10:2:53:25混合,混合均匀搅拌,制备得到悬浮液1(高稳定性和高分散性氧化锆悬浮液);

[0087]

(4)通过浸渍提拉工艺将步骤(3)制备的悬浮液1浸渍在步骤(2)制备的氧化锆陶瓷预烧结体的表面,浸渍时间为20s,多孔表面层渗透吸附氧化锆悬浮液后,在60℃条件下干燥12h,形成造孔表层(厚度为10μm),再升温至1350℃条件下烧结2h,所述升温的速率为5℃/min,得到具有多孔表面层的氧化锆陶瓷;

[0088]

(5)制备钙镁硅生物活性粉体悬浮液:聚乙烯醇、聚丙烯酸、去离子水与钙镁硅生物活性粉体按照质量比为10:10:2:43:35混合,混合均匀,制备悬浮液2(高稳定性和高分散性钙镁硅生物活性粉体悬浮液);

[0089]

(6)通过负压渗透工艺,渗透压强为0.1mpa,渗透时间为10s,将步骤(5)制备的具有多孔表面层的氧化锆陶瓷在步骤(5)制备的悬浮液2中浸渍渗透,使钙镁硅生物活性粉体悬浮液渗透入氧化锆陶瓷的多孔表面层中,取出,在温度为60℃的条件下干燥12h后得到多孔表面层复合钙镁硅生物活性粉体的氧化锆陶瓷;

[0090]

(7)将步骤(6)制备多孔表面层复合钙镁硅生物活性粉体的氧化锆陶瓷升温至1300℃热处理0.5h,升温的速率为10℃/min,得到所述表面复合生物活性物质的改性氧化锆陶瓷(具有高生物活性高强度氧化锆牙科陶瓷)。

[0091]

图2为实施示例2的表面复合生物活性物质的改性氧化锆陶瓷的表面显微结构结果图。由图2可知,多孔表面层孔径分布相对均匀且较大,这样有利于活性粉体在负压条件下渗透填充至孔道内部。

[0092]

本实施例制备的表面复合生物活性物质的改性氧化锆陶瓷具有较高的生物活性,如图5所示,该改性氧化锆陶瓷在1.0倍的模拟体液(simulated body fluid,sbf)中浸泡4天之后,表层渗入钙镁硅生物活性粉体后的样品的表面出现了丰富的团簇状结晶物,表明改性后的氧化锆陶瓷的生物活性得到了显著提高。

[0093]

经过力学性能测试(参考国标gb/t 6569

‑

86)得出,表面复合生物活性物质的改性氧化锆陶瓷的抗弯强度为1050mpa。本发明实施例提供的制备方法在保证产物优异的力学性能的前提下,其生物活性得到一定的提高。

[0094]

实施例3

[0095]

(1)制备钙硅磷生物活性粉体:在20g去离子水中加入31g正硅酸乙酯、29g硝酸钙、20g磷酸钠,混合均匀,得到混合液,调节混合液ph至8.0,使其发生水解缩聚反应(反应时间为24h),形成钙硅磷溶胶,将溶胶静置陈化6h,在60℃条件下干燥12h,经800℃高温煅烧48h后,球磨(转速1000转/分,时间为12h)获得钙硅磷生物活性粉体;

[0096]

(2)将氧化钇稳定氧化锆粉末加压成型,加压成型的压力为180mpa,加压成型的时间为10min,制备成氧化锆陶瓷生坯,升温至500℃的条件下进行预烧结处理,预烧结处理的时间为2h,升温的速率为5℃/min,得到氧化锆陶瓷预烧结体;

[0097]

(3)制备氧化锆悬浮液:聚丙烯酸乙酯微球、聚乙烯醇、聚丙烯酸、去离子水与氧化锆粉体按照质量比为10:10:2:53:25混合,混合均匀搅拌,制备得到悬浮液1(高稳定性和高分散性氧化锆悬浮液);

[0098]

(4)通过浸渍提拉工艺将步骤(3)制备的悬浮液1浸渍在步骤(2)制备的氧化锆陶瓷预烧结体的表面,浸渍时间为20s,多孔表面层渗透吸附氧化锆悬浮液后,在60℃条件下干燥12h,形成造孔表层(厚度为10um),再升温至1350℃条件下烧结2h,所述升温的速率为5℃/min,得到具有多孔表面层的氧化锆陶瓷;

[0099]

(5)制备钙镁硅生物活性粉体悬浮液:聚乙烯醇、聚丙烯酸、去离子水与钙镁硅生物活性粉体按照质量比为10:10:2:43:35混合,混合均匀,制备悬浮液2(高稳定性和高分散性钙镁硅生物活性粉体悬浮液);

[0100]

(6)通过负压渗透工艺,渗透压强为0.1mpa,渗透时间为10s,将步骤(5)制备的具有多孔表面层的氧化锆陶瓷在步骤(5)制备的悬浮液2中浸渍渗透,使钙镁硅生物活性粉体悬浮液渗透入氧化锆陶瓷的多孔表面层中,取出,在温度为60℃的条件下干燥12h后得到多孔表面层复合钙镁硅生物活性粉体的氧化锆陶瓷;

[0101]

(7)将步骤(6)制备多孔表面层复合钙镁硅生物活性粉体的氧化锆陶瓷升温至800℃热处理0.5h,升温的速率为10℃/min,得到所述表面复合生物活性物质的改性氧化锆陶瓷(具有高生物活性高强度氧化锆牙科陶瓷)。

[0102]

本实施例制备的表面复合生物活性物质的改性氧化锆陶瓷具有较高的生物活性,如图6所示,该改性氧化锆陶瓷在1.0倍的模拟体液(simulated body fluid,sbf)中浸泡12天之后,表层渗入钙镁硅生物活性粉体后的样品的表面出现了丰富的团簇状结晶物,表明改性后的氧化锆陶瓷的生物活性得到了显著提高,可参照图5所示。

[0103]

经过力学性能测试(参考国标gb/t 6569

‑

86)得出,该表面复合生物活性物质的改性氧化锆陶瓷的抗弯强度为1120mpa。本发明实施例提供的制备方法在保证产物优异的力学性能的前提下,其生物活性得到一定的提高。

[0104]

实施例4

[0105]

(1)制备钙硅磷生物活性粉体:在20g去离子水中加入31g正硅酸乙酯、34g硝酸钙、15g磷酸钠,混合均匀,得到混合液,调节混合液ph至8.0,使其发生水解缩聚反应(反应时间为24h),形成钙硅磷溶胶,将溶胶静置陈化6h,在60℃条件下干燥12h,经850℃高温煅烧48h后,球磨(转速1000转/分,时间为12h)获得钙硅磷生物活性粉体;

[0106]

(2)将氧化钇稳定氧化锆粉末加压成型,加压成型的压力为200mpa,加压成型的时间为10min,制备成氧化锆陶瓷生坯,升温至500℃的条件下进行预烧结处理,预烧结处理的

时间为2h,升温的速率为5℃/min,得到氧化锆陶瓷预烧结体;

[0107]

(3)制备氧化锆悬浮液:聚丙烯酸乙酯微球、聚乙烯醇、聚丙烯酸、去离子水与氧化锆粉体按照质量比为10:5:2:53:30混合,混合均匀搅拌,制备得到悬浮液1(高稳定性和高分散性氧化锆悬浮液);

[0108]

(4)通过浸渍提拉工艺将步骤(3)制备的悬浮液1浸渍在步骤(2)制备的氧化锆陶瓷预烧结体的表面,浸渍时间为20s,多孔表面层渗透吸附氧化锆悬浮液后,在60℃条件下干燥12h,形成造孔表层(厚度为10um),再升温至1350℃条件下烧结2h,所述升温的速率为5℃/min,得到具有多孔表面层的氧化锆陶瓷;

[0109]

(5)制备钙镁硅生物活性粉体悬浮液:聚乙烯醇、聚丙烯酸、去离子水与钙镁硅生物活性粉体按照质量比为10:10:2:43:35混合,混合均匀,制备悬浮液2(高稳定性和高分散性钙镁硅生物活性粉体悬浮液);

[0110]

(6)通过负压渗透工艺,渗透压强为0.1mpa,渗透时间为10s,将步骤(5)制备的具有多孔表面层的氧化锆陶瓷在步骤(5)制备的悬浮液2中浸渍渗透,使钙镁硅生物活性粉体悬浮液渗透入氧化锆陶瓷的多孔表面层中,取出,在温度为60℃的条件下干燥12h后得到多孔表面层复合钙镁硅生物活性粉体的氧化锆陶瓷;

[0111]

(7)将步骤(6)制备多孔表面层复合钙镁硅生物活性粉体的氧化锆陶瓷升温至900℃热处理0.5h,升温的速率为10℃/min,得到所述表面复合生物活性物质的改性氧化锆陶瓷(具有高生物活性高强度氧化锆牙科陶瓷)。

[0112]

本实施例制备的表面复合生物活性物质的改性氧化锆陶瓷具有较高的生物活性,该改性氧化锆陶瓷在1.0倍的模拟体液(simulated body fluid,sbf)中浸泡12天之后,表层渗入钙镁硅生物活性粉体后的样品的表面出现了丰富的团簇状结晶物,表明改性后的氧化锆陶瓷的生物活性得到了显著提高,可参照图5所示。

[0113]

经过力学性能测试(参考国标gb/t 6569

‑

86)得出,该表面复合生物活性物质的改性氧化锆陶瓷的抗弯强度为1150mpa。本发明实施例提供的制备方法在保证产物优异的力学性能的前提下,其生物活性得到一定的提高。

[0114]

细胞实验

[0115]

测定细胞的增殖情况:在无菌条件下,将实施例1

‑

3制备的表面复合钙镁硅或钙硅磷生物活性粉体的改性氧化锆陶瓷、未经过任何改性处理的氧化锆陶瓷先经过高温高压灭菌然后烘干,得到氧化锆陶瓷样品(分别标记为实施例1样品、实施例2样品、实施例3样品、空白组样品)。然后将各氧化锆陶瓷样品分别放入48孔板中,用完全培养基浸泡6h,再吸走完全培养基,将代数为9代的小鼠骨髓间充质干细胞悬液加入到孔板中,每个孔的细胞数量为10000个,培养过程隔天更换成完全培养基。当细胞培养了1天和3天后,测定细胞成骨分化碱性磷酸酶的活性表达情况。

[0116]

测定碱性磷酸酶表达情况:在无菌条件下,将实施例1

‑

3制备的表面复合钙镁硅或钙硅磷生物活性粉体的改性氧化锆陶瓷、未经过任何改性处理的氧化锆陶瓷先经过高温高压灭菌然后烘干,得到氧化锆陶瓷样品(分别标记为实施例1样品、实施例2样品、实施例3样品、空白组样品)。然后将各氧化锆陶瓷样品分别放入48孔板中,用完全培养基浸泡6h,再吸走完全培养基,将代数为9代的小鼠骨髓间充质干细胞悬液加入到孔板中,每个孔的细胞数量为20000个,培养过程隔天更换成骨诱导液。当细胞培养了7天和14天后,测定细胞成骨分

化碱性磷酸酶的活性表达情况。

[0117]

上述未经过任何改性处理的氧化锆陶瓷的制备包括:氧化锆陶瓷预烧结体和煅烧处理。其中,氧化锆陶瓷预烧结体可参照实施例1的步骤(2)进行,得到氧化锆陶瓷预烧结体,接着将氧化锆陶瓷预烧结体进行煅烧处理,所述煅烧处理为:升温至1300℃条件下热处理0.5h,升温的速率为10℃/min。

[0118]

图7为实施1~3的表面复合生物活性物质的改性氧化锆陶瓷和未经过任何改性处理的氧化锆陶瓷与小鼠骨髓间充质干细胞共培养1天和3天细胞增殖情况结果图。

[0119]

由图7可知,实施例制备的表面复合生物活性物质的改性氧化锆陶瓷与小鼠骨髓间充质干细胞共培养1天和3天细胞增殖效果比未经过任何改性处理的氧化锆陶瓷效果更佳,细胞增殖情况得到了显著性提升。

[0120]

在共培养进行了7天和14天时,取各样品组中的小鼠骨髓间充质干细胞,使用alp定量试剂盒进行检测。图8为实施1~3的表面复合生物活性物质的改性氧化锆陶瓷和未经过任何改性处理的氧化锆陶瓷与小鼠骨髓间充质干细胞共培养7天和14天的alp定量结果图。

[0121]

由图8可知,表面复合生物活性物质的改性氧化锆陶瓷与小鼠骨髓间充质干细胞共培养7天和14天细胞成骨分化效果比未经过任何改性处理的氧化锆陶瓷成骨分化效果更佳,细胞成骨分化情况得到了显著性提升。图7和图8中的空白组表示未经过任何改性处理的氧化锆陶瓷,1、2、3分别表示实施例1样品、实施例2样品、实施例3样品。

[0122]

以上实施例仅为本发明较优的实施方式,仅用于解释本发明,而非限制本发明,本领域技术人员在未脱离本发明精神实质下所作的改变、替换、修饰等均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。