1.本发明属于萃取分离技术领域,涉及一种提高二价金属萃取分离差异的方法。

背景技术:

2.钴(co)、镍(ni)、铜(cu)、锌(zn)等二价金属是重要的有色金属。它们的主要生产来源是矿产资源。湿法冶金提取矿石中的重金属主要有三个过程,即浸出、金属回收和热处理。湿法浸出总是应用硫酸盐系统,导致浸出液主要含有镍和钴以及一些杂质,这些杂质可以通过预处理去除。然而,由于这几种元素间的化学性质相似,故分离提纯很困难。溶剂萃取法具有处理容量大、反应速度快、分离效果好等优点,是这些二价金属元素分离提纯的主要方法。因此,通过溶剂萃取分离这些重金属被广泛研究。工业上一般采用酸性萃取剂(包括p204、p507和c272)的溶剂萃取法来分离和提纯这些重金属元素。所有的提取剂都应事先进行皂化处理,以确保大规模生产的能力。但是,皂化过程有氨氮废水污染和钠皂化成本高的缺点。

3.为了克服这些问题,可以采用非皂化萃取的方法来分离和提纯镍和钴,然而常规的非皂化萃取工艺参数调控,存在萃取效率低、分离效果差的问题。

4.为了解决上述问题,提出本发明。

技术实现要素:

5.本发明的目的是提供一种提高二价金属萃取分离差异的方法,所述方法包括:在液液萃取过程中,向包含两种二价金属离子以及有机相的混合溶液通过施加外场的方式提供一定的能量。

6.在一些具体实施方案中,使用超声装置或使用电泳装置向混合溶液施加外场提供能量。

7.在一些具体实施方案中,所述二价金属离子选自镍、钴、铜、锌中的两种,即镍和钴、镍和铜、镍和锌、钴和铜、钴和锌、铜和锌组合中的一种。

8.在一些具体实施方案中,所述有机相为萃取剂和甲苯的混合液,萃取剂选自二(2

‑

乙基己基)磷酸酯(p204)、2

‑

乙基己基磷酸单2

‑

乙基己基酯(p507)、二(2,4,4

‑

三甲基戊基)磷酸(c272)中的一种。

9.在一些具体实施方案中,所述两种二价金属离子为镍和钴时,向混合溶液提供的能量为151.4kj/mol

‑

219.2kj/mol;所述两种二价金属离子为镍和铜时,向混合溶液提供的能量为111.4kj/mol

‑

182.2kj/mol;所述两种二价金属离子为镍和锌时,向混合溶液提供的能量为87.4kj/mol

‑

159.2kj/mol;均以数量较少的那种金属离子的物质的量为基准。

10.进一步地,使用超声装置向混合溶液提供能量的具体步骤如下:将包含两种二价金属离子以及有机相的混合溶液置于超声萃取装置内,所述超声萃取装置内设置有超声波发生器,控制超声波发生器的功率和维持时间,使其向混合溶液中提供一定的能量,关闭超声波发生器。优选地,根据w=pt,固定超声时间,通过调整超声的

功率来改变所施加的提供能量。使用这种超声双频萃取作用于液体能够有效强化空化效应,这种超声空化的能量聚结可能使金属阳离子与配位水分子结合键断裂,能够导致配位水分子脱除,抑制水分子配位。

11.进一步地,使用电泳装置向混合溶液提供能量的具体步骤如下:使用u型管电泳萃取装置,将包含两种二价金属离子的混合溶液倒入u型管左侧,将有机相倒入u型管右侧,控制电泳萃取装置的电压、电流和维持时间,使其向混合溶液中提供一定的能量,关闭电泳萃取装置。

12.上述能量施加完毕后,将混合溶液静置,分离各相,得到萃余液和萃取物,萃取物中两种二价金属离子的分离系数大于未加入能量下萃取物的分离系数。分离系数为两种二价金属离子的分配比之比。分离系数增大,有利于实现从复杂矿物生产出高质量的产品,有助于实现这些重金属元素的高值化回收。

13.本发明的创造性在于,发明人意外发现:当在液液萃取过程中,向包含两种二价金属离子以及有机相的混合溶液通过施加外场的方式提供一定的能量,例如向包含镍和钴两种二价金属离子以及有机相的混合溶液中提供151.4kj/mol

‑

219.2kj/mol的能量,向包含镍和铜两种二价金属离子以及有机相的混合溶液中提供111.4kj/mol

‑

182.2kj/mol的能量,向包含镍和锌两种二价金属离子以及有机相的混合溶液中提供87.4kj/mol

‑

159.2kj/mol的能量,就可以加大上述两种二价金属离子的萃取分离差异(表现为分离系数的提高),并且两种二价金属离子各自的萃取率都有了大幅度提高。

14.其原因可能是:混合溶液中,金属离子均以金属离子水合物形式存在,例如ni(h2o)

62

,co(h2o)

62

,水分子配位抑制了金属离子的萃取效率,原因是水分子的配位增加了金属离子周围的电子密度和空间位阻,从而抑制了它们的萃取。本发明通过提供外加场削弱了水分子配位,使得水分子发生脱落,促进了萃取剂酸根离子与金属离子的结合,提升萃取效率。

15.另一方面,由于不同金属离子的水合作用存在显著差异,提供外加场对不同金属水合作用的削弱程度也存在差异,因此存在某一固定值,致使不同金属水合物能量差异最大,在混合液中形成带有不同配位水分子数的水合离子,使其分离系数最大。例如,向包含镍和钴两种二价金属离子以及有机相的混合溶液中提供151.4kj/mol

‑

219.2kj/mol的能量时,镍和钴的水合物形式分别为nia2·

3h2o和coa2,这两种状态下分离系数最大。

16.因此,本发明使用超声或电泳的方法提供了外加场,从而提供特定能量,可以对二价金属水合离子的形态进行调控。本发明的特定能量范围使得两种二价金属水合程度差异最大,因此可以达到提高二价金属萃取分离差异的目的。

17.相对于现有技术,本发明具有以下有益效果:1、由于二价金属位置相邻,其物理和化学性质相似,溶液中这些二价金属的分离和纯化极其困难,而溶剂萃取法是实现这些二价金属分离的主要方法。本发明提供的方法可以显著提高两种二价金属的萃取分离差异,提高两种二价金属的萃取分离效率,改善两种二价金属的萃取分离效果。

18.2、本发明属于一种新型非皂化萃取技术,有助于从源头上解决重金属萃取皂化环节环境污染问题。相较于传统的非皂化处理方法,本发明的方法具有萃取效率高、萃取时间

短、成本低和能耗小的优势。

附图说明

19.图1为实施例1超声萃取装置示意图。

20.图2为实施例4电泳萃取装置示意图。

21.附图标记:1、浸入式超声换能器;2、清洗式超声换能器,3、第一超声波发生器,4、第二超声波发生器,5、烧杯,6、超声萃取槽,7、恒温水浴锅 8、电泳仪 9、u型管电泳萃取器,10、电极, 11、电压表,12、电流表。

具体实施方式

22.下面结合说明书附图,对本发明的技术方案进行清楚、完整的描述。显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明的保护范围。

23.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或数量或位置。

24.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

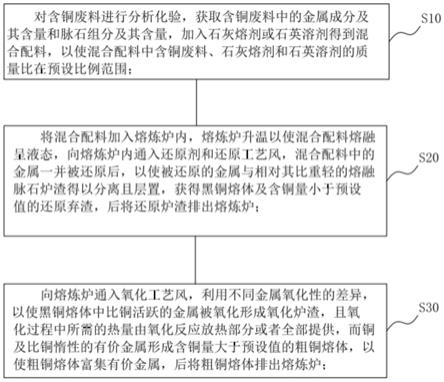

25.实施例1一种利用去溶剂化手段提高二价金属萃取分离差异的方法,所述方法包括以下步骤:第一步:搭建超声萃取装置,如图1,在超声萃取装置槽6内加入适量的水,水面高度为20cm,水温调整为25℃。开启超声波发生器3功率为132w对装置内部自来水辐照10min,以除去自来水中半径较大的气泡。每次实验均使用新鲜的自来水并采用上述方式处理装置中的自来水,以保证各次实验的液体环境大致相同。

26.第二步:称取coso4‑

7h2o和niso4‑

6h2o分别溶于超纯水,用h2so4和naoh调节混合溶液的ph值为5.0,以得到含钴镍的模拟废水,其中镍和钴浓度均为1mol/l。选择萃取剂为c272,经甲苯稀释至浓度为0.1mol/l,得到有机相。取1l模拟废水和1l有机相置于烧杯5中混合。

27.第三步:

将上述烧杯5置于第一步的超声萃取装置内,调整烧杯5底部浸没在与超声萃取装置槽6底面的距离为 14cm,浸入式超声换能器1在每次实验中均置于烧杯5中,调整其辐射面位于液面以下 1.5cm 左右,而且保持烧杯5在槽中的位置保持不变。开启清洗式超声换能器2与浸入式超声换能器1,调整两者功率分别为132w和 335w,对烧杯内的混合相连续辐照10min,以控制对体系施加的能量为:201.3kj/mol镍或201.3kj/mol钴,使其充分混合,然后关闭超声波发生器。

28.上述能量计算方法是:w= pt,w=pt=335*60*10=201.3kj/mol。镍和钴的物质的量均为1mol。浸入式换能器为提供能量的主要来源。

29.第四步:将烧杯从超声萃取装置中取出,将混合液倒入分液漏斗中,静置20分钟,取下清液10ml,得到萃余液。

30.用icp

‑

oes(agilent 5800vdv)来分析萃取前后溶液中镍和钴离子的浓度,萃取前浓度用c1表示,萃取后浓度用c2表示。计算分配比d=(c1

‑

c2)/c2,分离系数=d

co

/d

ni

,以比较不同萃取剂的萃取效果。

31.结果是:萃取率co为60%,ni为2.3%,分离系数为26.09。

32.对比例1a根据实施例1的方法进行萃取试验,区别仅为:不开启超声萃取装置,仅仅通过混合搅拌。结果:萃取率co为10%,ni为1.5%,分离系数为6.66。

33.因此,超声萃取有利于提升萃取效率,并且会使二者的分离效果更好。

34.对比例1b实施例这种双频组合式超声萃取装置已经验证过是显著优于单频式的,但是外置槽式超声萃取器不会破坏化学键,因此提升有限,而是起到了一个辅助的作用。因此对比例通过调整浸入式换能器功率来调整提供能量。

35.根据实施例1的方法进行萃取试验,区别仅为,超声萃取装置的功率为:保持外置槽式超声萃取器功率为132w,调整浸入式换能器功率为380w,辐射时间为10min,以控制对体系施加的能量为:228.3kj/mol镍或228.3kj/mol钴,结果:萃取率co为62%,ni为9.5%,分离系数为6.53。

36.因此,当功率过大之后,其萃取效率虽然均有所提升,但是对钴而言提升并不多,其分离系数反而降低。原因是钴本身由于萃取剂酸根离子作用,其周围分布的水分子较少,提供能量对于co周围水分子作用微弱,而过高的提供场会使得ni周围的水分子发生脱落,其与萃取剂的结合作用增强,萃取效率提升,从而会致使二者的分离系数变小。

37.对比例1c根据实施例1的方法进行萃取试验,区别仅为:超声萃取装置的功率为:保持外置槽式超声萃取器功率为132w,调整浸入式换能器功率为162w,辐射时间为10min,以控制对体系施加的能量为:97.2kj/mol镍或97.2kj/mol钴,结果:萃取率co为29%,ni为2.1%,分离系数为13.81。

38.因此,当超声功率过低,其对钴的水合作用影响较小,无法显著破坏钴与水分子的配位作用。因此,其对镍钴的萃取率的提升较小,分离系数较小。

39.实施例2

根据实施例1的方法进行萃取试验,区别仅为:金属离子替换为镍和铜,超声萃取装置的功率为:保持外置槽式超声萃取器功率为132w,调整浸入式换能器功率为192w。辐射时间为10min,以控制对体系施加的能量为:115.2kj/mol镍或115.2kj/mol铜。

40.结果:萃取率铜为72.1%,镍为2.3%,分离系数为31.35。

41.因此,利用超声萃取也可以应用到镍和铜的分离。

42.对比例2a根据实施例2的方法进行萃取试验,区别仅为:不开启超声萃取装置。仅仅通过混合搅拌。结果:萃取率铜为28.19%,ni为1.5%,分离系数为18.79。分离系数低于31.35。

43.因此,超声萃取对镍铜的分离,有利于提升萃取效率,并且会使二者的分离效果更好。

44.对比例2b根据实施例2的方法进行萃取试验,区别仅为:超声萃取装置的功率为:保持外置槽式超声萃取器功率为132w,调整浸入式换能器功率为227w。时间10min,以控制对体系施加的能量为:136.2kj/mol镍或136.2kj/mol铜。

45.结果:萃取率铜为72.8%,ni为10.6%,分离系数为6.87。分离系数低于31.35。

46.因此,当功率过大之后,其萃取效率虽然均有所提升,但是镍的提升程度显著增大,因此其分离系数反而降低。

47.对比例2c根据实施例2的方法进行萃取试验,区别仅为:超声萃取装置的功率为:保持外置槽式超声萃取器功率为132w,调整浸入式换能器功率为162w。辐射时间为10min,以控制对体系施加的能量为:92.7kj/mol镍或92.7kj/mol铜。

48.结果:萃取率铜为52.19%,ni为2.0%,分离系数为26.09。分离系数低于31.35。

49.因此,当超声功率过低,其对铜的水合作用影响较小,对于铜与水分子的配位作用削弱较小。因此,其对铜的萃取率的提升较小,分离系数较小。

50.实施例3根据实施例1的方法进行萃取试验,区别仅为:金属离子替换为镍和锌,超声萃取装置的功率为:保持外置槽式超声萃取器功率为132w,调整浸入式换能器功率为168w。辐射时间为10min。以控制对体系施加的能量为:101.3kj/mol镍或101.3kj/mol锌。

51.结果:萃取率锌为98.29%,ni为1.8%,分离系数为54.61。

52.因此,这种超声萃取的方法也可以应用到镍锌的强化分离中。

53.对比例3a根据实施例3的方法进行萃取试验,区别仅为:不开启超声萃取装置。结果:萃取率锌为80.94%,ni为1.6%,分离系数为50.59。

54.因此,超声萃取对镍锌的分离,有利于提升萃取效率,并且会使二者的分离效果更好。

55.对比例3b根据实施例3的方法进行萃取试验,区别仅为:超声萃取装置的功率为:保持外置槽式超声萃取器功率为132w,调整浸入式换能器功率为300w。辐射时间为10min。以控制对体系施加的能量为:180.1kj/mol镍或180.1kj/mol锌。

56.结果:萃取率锌为98.69%,ni为9.7%,分离系数为10.17。

57.因此,当功率过大之后,其萃取效率虽然均有所提升,锌的萃取效率接近100%,提升较小,但是镍的提升程度显著增大,因此其分离系数反而降低。

58.对比例3c根据实施例3的方法进行萃取试验,区别仅为:超声萃取装置的功率为:保持外置槽式超声萃取器功率为132w,调整浸入式换能器功率为108w。辐射时间为10min。以控制对体系施加的能量为:65.8kj/mol镍或65.8kj/mol锌。

59.结果:萃取率锌为90.69%,ni为2.1%,分离系数为43.18。

60.因此,当超声功率过低,其对锌的水合作用影响并不显著,而镍的水分子配位本身较强,因此该提供场提升并不显著。因此,其对镍和锌的萃取率的提升均较小,分离系数较小。

61.以下通过电泳萃取装置来提供能量。

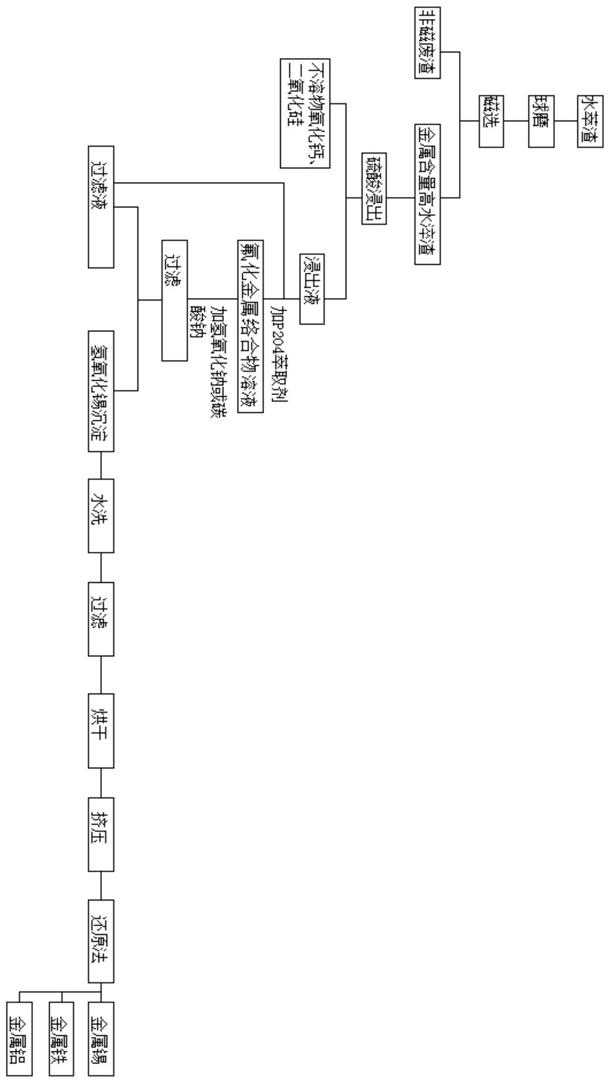

62.提供电场所提供的能量可以根据w=uit来进行计算,在相同时间下,固定闭合回路中的电流,通过控制电压大小,来控制提供电场的能量大小。实验装置如图2所示,该装置由直流稳压稳流电源,恒温水浴锅,阳离子交换膜等组成。这种电泳萃取装置,采用的是用玻璃加工成的u型管(内径10mm),电极由0.5mm直径的铂丝制成。实验所用的膜为国初科技gcam

‑

s阳离子交换膜。电场强度由dyy

‑

iii型电泳仪的输出电压的大小来控制。

63.实施例4一种利用去溶剂化手段提高二价金属萃取分离差异的方法,所述方法包括以下步骤:第一步:搭建电泳萃取装置,如图2,在恒温水浴锅内加入适量的水,将u型管置于恒温水浴锅中。电泳装置的两个电极分别置于u型管的两端的液体中。

64.第二步:在烧杯中,称取适量coso4‑

7h2o和niso4‑

6h2o分别溶于超纯水,镍和钴离子浓度均为1mol/l,用h2so4和naoh调节混合溶液的ph值为5.0,以得到含钴镍的模拟废水。选择萃取剂p204,经甲苯稀释至浓度为0.1mol/l,得到有机相。

65.第三步:分别取模拟废水和有机相各1l,将水相倒入u型管左侧,有机相倒入u型管右侧。待体系界面稳定之后,启动电泳仪,给体系施加一定的电压110v,维持电流恒定为2.8a,维持加压时间为10min以向体系提供184.8kj/mol镍和184.8kj/mol钴的能量,使其充分混合,然后关闭电泳仪。

66.上述能量计算方法是:w=110*2.8*10*60/1000kj=184.8kj。镍和钴的物质的量均为1mol。

67.第四步:将u型管中的混合液倒入分液漏斗中,静置20分钟,取下清液10ml,得到萃余液。

68.用icp

‑

oes(agilent 5800vdv)来分析萃取前后溶液中镍离子和钴离子的浓度,萃取前浓度用c1表示,萃取后浓度用c2表示。

69.计算镍离子和钴离子分配比d=(c1

‑

c2)/c2,两者分离系数=d

co

/d

ni

,以比较不同萃

取剂的萃取效果。

70.结果:萃取率co为71%,ni为3.7%,两者分离系数为19.19。

71.对比例4a根据实施例4的方法进行萃取试验,区别仅为:不开启电泳萃取装置,仅仅通过混合搅拌。结果:萃取率co为10%,ni为1.5%,两者分离系数为6.66。

72.因此,电泳萃取有利于提升镍离子和钴离子的萃取效率,并且会使二者的分离效果更好。

73.对比例4b根据实施例4的方法进行萃取试验,区别仅为:调整电泳仪电压为180v,以使得提供能量为:302.4kj/mol镍或302.4kj/mol钴。

74.结果:萃取率co为77%,ni为19%,两者分离系数为4.05。两者分离系数仍小于19.19。

75.对比例4c根据实施例4的方法进行萃取试验,区别仅为:调整电泳仪电压为60v,以使得提供能量为:100.8kj/mol镍或100.8kj/mol钴。

76.结果:萃取率co为30%,ni为2.1%,分离系数为14.29。两者分离系数仍小于19.19。

77.实施例5根据实施例4的方法进行萃取试验,区别仅为:金属离子替换为镍和铜,超声萃取装置的功率为:保持电流大小为2.8a和萃取时间为10min,调整电泳仪电压为80v,以向体系提供能量为:134.4kj/mol镍或134.4kj/mol铜。

78.能量计算方法是,根据w=uit,w=80*2.8*10*60/1000=134.4kj。镍和铜的物质的量均为1mol。

79.结果:萃取率铜为72.1%,ni为1.8%,两者分离系数为40.06。

80.对比例5a根据实施例5的方法进行萃取试验,区别仅为:不开启电泳萃取装置。仅仅通过混合搅拌。结果:萃取率铜为28.19%,ni为1.5%,分离系数为18.79。

81.因此,电泳萃取有利于提升镍离子和铜离子的萃取效率,并且会使二者的分离效果更好。

82.对比例5b根据实施例5的方法进行萃取试验,区别仅为:调整电泳仪电压为130v,以向体系提供能量为:218.4kj/mol镍或218.4kj/mol铜。

83.结果:萃取率cu为73.6%,ni为5.8%,分离系数为12.69。两者分离系数低于40.06。

84.对比例5c根据实施例5的方法进行萃取试验,区别仅为:调整电泳仪电压为50v,以向体系提供能量为:84kj/mol镍或84kj/mol铜。

85.结果:萃取率cu为32.1%,ni为1.7%,分离系数为18.88。两者分离系数低于40.06。

86.实施例6根据实施例4的方法进行萃取试验,区别仅为:金属离子替换为镍和锌,超声萃取装置的功率为:保持电流大小为2.8a和萃取时间为10min,调整电泳仪电压为70v,以向体系

提供能量为:117.6kj/mol镍或117.6kj/mol锌。

87.w=uit,w=70*2.8*10*60/1000=117.6kj,镍和锌物质的量均为1mol。

88.结果:萃取率锌为97.22%,ni为1.7%,两者分离系数为57.19。

89.对比例6a根据实施例6的方法进行萃取试验,区别仅为:不开启电泳萃取装置。结果:萃取率锌为80.94%,ni为1.6%,分离系数为50.59。两者分离系数低于57.19。

90.因此,电泳萃取有利于提升镍离子和锌离子的萃取效率,并且会使二者的分离效果更好。

91.对比例6b根据实施例6的方法进行萃取试验,区别仅为:调整电泳仪电压为30v,以向体系提供能量为:50.4kj/mol镍或50.4kj/mol锌。

92.结果:萃取率zn为86.1%,ni为1.6%,分离系数为53.81。两者分离系数低于57.19。

93.对比例6c根据实施例6的方法进行萃取试验,区别仅为:调整电泳仪电压为110v,以向体系提供能量为:184.8kj/mol镍或184.8kj/mol锌。

94.结果:萃取率zn为98.1%,ni为3.6%,分离系数为27.25。两者分离系数低于57.19。

95.尽管上面已经示出和描述了本发明的实施方式,可以理解的是,上述实施方式是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施方式进行变化、修改、替换和变型。本发明的保护范围由权利要求书及其等同技术方案限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。