1.本发明涉及冷榨菜籽胡麻油生产领域,具体为一种混合冷榨菜籽胡麻油的生产方法。

背景技术:

2.民以食为天,胡麻油是人们生活最基本的必需品,市场规律告诉我们,凡是与衣食住行相关的行业往往是最兴旺的行业,据中国粮食局官员近期表示,由于需求提高,中国将面临着维持食用油供需平衡的压力,今年中国食用油供应缺口可能达2800万吨,随着人民生活水平不断提高,粮油消费需求将呈刚性增长,为适应粮油消费刚性增长需要,纲要中强调要大力发展粮油食品加工业,由此可见,国家粮食安全中长期规划纲要为我国未来的粮油市场和粮油工业的发展指明了方向,勾画了美好的发展蓝图,也充分说明了粮油产业是一个有发展前途的朝阳工业和生命产业。

3.冷榨亚麻籽油含有丰富的α

‑

亚麻酸,是补充亚麻酸的最有效方法,亚麻籽中粗蛋白、脂肪、总糖含量之和高达84.07%;亚麻籽蛋白质中氨基酸种类齐全,必需氨基酸含量高达5.16%,是一种营养价值较高的植物蛋白质。

4.现有的混合冷榨菜籽胡麻油的生产方法,在冷压榨的过程中,会存在有机溶剂残留,而这部分有机溶剂残留在亚麻籽油中,会破坏亚麻籽油中的营养成分,继而降低了亚麻籽油的食用效果;同时在生产混合冷榨菜籽胡麻油的过程中,需要对亚麻籽和菜籽进行粉碎,而粉碎过程中可能会有部分亚麻籽和菜籽从进料斗内溅出,且会掉落至地面,继而易造成亚麻籽和菜籽的浪费。

技术实现要素:

5.基于此,本发明的目的是提供一种混合冷榨菜籽胡麻油的生产方法,以解决冷压榨过程中会残留有有机溶剂与对原料进行粉碎时,原料可能会从进料斗内溅出的技术问题。

6.为实现上述目的,本发明提供如下技术方案:一种混合冷榨菜籽胡麻油的生产方法,包括筛选、粉碎、搅拌、压榨、精炼、沉淀分离和灌装,且混合冷榨菜籽胡麻油的生产步骤如下:

7.步骤一:筛选

8.首先,将亚麻籽和菜籽分别加入筛选机内进行筛选,将亚麻籽和菜籽中的杂草、土和石子筛选掉,从而获得亚麻籽和菜籽;

9.步骤二:粉碎

10.将步骤一获得的亚麻籽和菜籽加入至粉碎机内,而粉碎机内部的粉碎机构则将亚麻籽和菜籽粉碎成粉末,且其粒径为10um

‑

20um,同时由于在粉碎机上的进料斗内部设置有防溅组件,可防止在粉碎的过程中亚麻籽或菜籽从进料口内溅出;

11.步骤三:搅拌

12.将粉碎完成的亚麻籽粉末和菜籽粉末加入至搅拌机内部,此时启动搅拌机构,搅拌机构搅动亚麻籽粉末和菜籽粉末,使亚麻籽粉末和菜籽粉末混合在一起;

13.步骤四:压榨

14.将混合后的亚麻籽和菜籽加入至压榨机内部进行压榨,获得亚麻籽油和菜籽油,且压榨机的压力为6.9x107pa

‑

7.5x205pa,压榨温度为5℃

‑

10℃;

15.步骤五:精炼

16.向毛油中加入适量食盐水搅拌,食盐水将油中的有色物质、胶体和乳化物萃取出来,便可得到清澈透明的精炼成品油;

17.步骤六:沉淀分离

18.将精炼后的成品油倒入至沉淀池内进行沉淀分离,使杂质与成品油分离,然后便可获得成品油;

19.步骤七:灌装

20.将步骤六获得的成品油加入至灌装机内进行灌装,灌装完成后便可出库。

21.进一步的,在步骤二中,粉末粒径为10um。

22.通过采用上述技术方案,便于后续工序对粉末进行加工。

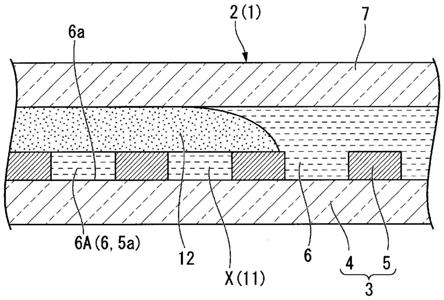

23.进一步的,在步骤二中,所述防溅组件包括有活动轴、防溅板和复位弹簧,所述防溅板通过活动轴与进料斗相连接,所述复位弹簧的两端分别与防溅板的底部和进料斗的内壁相连接。

24.通过采用上述技术方案,便于防溅板转动,防溅板转动后可将物料加入至粉碎机内部,同时粉碎过程中的飞溅物料会被防溅板挡住,防止物料溅出。

25.进一步的,在步骤三中,所述搅拌机构包括有电机、驱动轴和搅拌架,所述搅拌架位于搅拌机内部,且所述搅拌架和驱动轴均采用不锈钢材料制作而成。

26.通过采用上述技术方案,电机工作带动驱动轴转动,驱动轴转动带动搅拌架转动,搅拌架转动后可对搅拌机内部的物料进行搅动。

27.进一步的,在步骤四中,所述压榨机的压力为6.9x107pa。

28.通过采用上述技术方案,提高压榨机的压榨效率。

29.进一步的,在步骤四中,压榨温度为6℃。

30.通过采用上述技术方案,提高压榨机的压榨效果,防止破碎物料中的营养成分。

31.进一步的,在步骤六中,所述沉淀池的一侧下方连接有排料管,所述排料管的外表面安装有阀门。

32.通过采用上述技术方案,便于将杂质排出,同时阀门关闭后可防止物料通过排料管排出。

33.进一步的,在步骤七中,所述灌装机上设置有冲洗机构。

34.通过采用上述技术方案,以便对罐装机进行冲洗,防止灌装机上残留有较多的物料。

35.与现有技术相比,本发明的有益效果是:

36.1、本发明通过将食盐水润湿粉末状的破碎原料,使粉末状的原料表膜组织结构发生变化,再进行低温压榨,很好地保持了原有的成分不被破坏,有效降低粉尘污染,同时,向毛油中加入食盐水,食盐水将油中的有色物质、胶体和乳化物萃取出来,得到清澈透明的精

炼成品油,从而使得在生产过程中无需添加有机溶剂,因此不会产生有机溶剂破坏亚麻籽油中的营养成分的问题,继而提高了亚麻籽油的食用效果;

37.2、本发明通过设置有防溅组件,由于防溅板的存在,粉碎过程中的原料若发生飞溅时,且会被防溅板阻挡,使得飞溅的物料重新掉回至粉碎机内部,继而可防止粉碎过程中的物料溅出,并提高了粉碎机的防护效果,且避免造成原料的浪费,而若需要加入原料时,只需使防溅板通过活动轴转动,防溅板便会呈现出倾斜状态,此时便可往粉碎机内部加入原料。

具体实施方式

38.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,下面通过参考描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

39.下面根据本发明的整体结构,对其实施例进行说明。

40.实施例一:

41.本发明提供一种技术方案:一种混合冷榨菜籽胡麻油的生产方法,包括筛选、粉碎、搅拌、压榨、精炼、沉淀分离和灌装,且混合冷榨菜籽胡麻油的生产步骤如下:

42.步骤一:筛选

43.首先,将亚麻籽和菜籽分别加入筛选机内进行筛选,将亚麻籽和菜籽中的杂草、土和石子筛选掉,从而获得亚麻籽和菜籽;

44.步骤二:粉碎

45.将步骤一获得的亚麻籽和菜籽加入至粉碎机内,而粉碎机内部的粉碎机构则将亚麻籽和菜籽粉碎成粉末,且其粒径为10um

‑

20um,同时由于在粉碎机上的进料斗内部设置有防溅组件,可防止在粉碎的过程中亚麻籽或菜籽从进料口内溅出;

46.步骤三:搅拌

47.将粉碎完成的亚麻籽粉末和菜籽粉末加入至搅拌机内部,此时启动搅拌机构,搅拌机构搅动亚麻籽粉末和菜籽粉末,使亚麻籽粉末和菜籽粉末混合在一起;

48.步骤四:压榨

49.将混合后的亚麻籽和菜籽加入至压榨机内部进行压榨,获得亚麻籽油和菜籽油,且压榨机的压力为6.9x107pa

‑

7.5x205pa,压榨温度为5℃

‑

10℃;

50.步骤五:精炼

51.向毛油中加入适量食盐水搅拌,食盐水将油中的有色物质、胶体和乳化物萃取出来,便可得到清澈透明的精炼成品油;

52.步骤六:沉淀分离

53.将精炼后的成品油倒入至沉淀池内进行沉淀分离,使杂质与成品油分离,然后便可获得成品油;

54.步骤七:灌装

55.将步骤六获得的成品油加入至灌装机内进行灌装,灌装完成后便可出库。

56.进一步的,在步骤二中,粉末粒径为10um。

57.通过采用上述技术方案,便于后续工序对粉末进行加工。

58.进一步的,在步骤二中,所述防溅组件包括有活动轴、防溅板和复位弹簧,所述防溅板通过活动轴与进料斗相连接,所述复位弹簧的两端分别与防溅板的底部和进料斗的内壁相连接。

59.通过采用上述技术方案,便于防溅板转动,防溅板转动后可将物料加入至粉碎机内部,同时粉碎过程中的飞溅物料会被防溅板挡住,防止物料溅出。

60.进一步的,在步骤三中,所述搅拌机构包括有电机、驱动轴和搅拌架,所述搅拌架位于搅拌机内部,且所述搅拌架和驱动轴均采用不锈钢材料制作而成。

61.通过采用上述技术方案,电机工作带动驱动轴转动,驱动轴转动带动搅拌架转动,搅拌架转动后可对搅拌机内部的物料进行搅动。

62.进一步的,在步骤四中,所述压榨机的压力为6.9x107pa。

63.通过采用上述技术方案,提高压榨机的压榨效率。

64.进一步的,在步骤四中,压榨温度为6℃。

65.通过采用上述技术方案,提高压榨机的压榨效果,防止破碎物料中的营养成分。

66.进一步的,在步骤六中,所述沉淀池的一侧下方连接有排料管,所述排料管的外表面安装有阀门。

67.通过采用上述技术方案,便于将杂质排出,同时阀门关闭后可防止物料通过排料管排出。

68.进一步的,在步骤七中,所述灌装机上设置有冲洗机构。

69.通过采用上述技术方案,以便对罐装机进行冲洗,防止灌装机上残留有较多的物料。

70.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。