1.本发明涉及层叠膜。进一步详细地,涉及具有拒水

·

拒油性的涂覆层叠膜。

背景技术:

2.表面显示出拒水

·

拒油性的材料在防污性成为必要的领域中在工业上是重要的。为了达成防污性,存在有使污染物质与材料表面的相互作用降低的必要,通常,一般是通过材料表面的拒水化、拒油化来达成。

3.以往,作为用于表现拒水性的拒水处理方法,已知有将表面能比水低的氟系树脂、硅系树脂等付与膜表面的方法、除此以外还使微细的凹凸形成于膜表面的方法等。

4.专利文献1记载了在膜的最外表面湿式涂覆氟系化合物层而使其具有拒水性、防污性的方法。然而,这样的涂覆方法存在有与基材的密合性不足、耐久性低的这些问题。为了解决这样的问题,研究了使用显示出优异的拒水性及防污性、且表面能小的二氧化硅层的做法。然而,即使将具有拒水性和防污性的二氧化硅层涂覆于支撑体,仍由于二氧化硅层的表面能小,而存在有与支撑体之间的密合力不足这种问题。因此,专利文献2记载了:为了改善支撑体与表面二氧化硅层的密合性,通过将表面能大的二氧化硅层设置于表面二氧化硅层与支撑体之间,从而改良支撑体与表面二氧化硅层的密合性的方法。然而,存在有该密合性不充分、表面的拒水性也不稳定这样的问题点。另外,专利文献3记载有为了表现拒水性而在表面形成有微细凹凸的膜,但存在有制造方法复杂这样的问题。此外,关于形成拒水性且拒油性表面,其由于防污性等应用而一直被关注,但同时实现这样的性质的表面的形成不是容易的。专利文献4记载了具有显示出拒水且拒油性的表面的膜。然而,作为平滑性或透明性等膜材料的特性是不充分的。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2000-284102号公报

8.专利文献2:日本特开2002-113805号公报

9.专利文献3:日本特开2018-103534号公报

10.专利文献4:日本特开2007-138027号公报

技术实现要素:

11.发明要解决的课题

12.本发明是以上述现有技术的课题作为背景而完成的。即,本发明的目的在于提供具有显示出优异的拒水

·

拒油性的涂覆层表面的层叠膜。

13.用于解决课题的手段

14.本发明人们进行了深入研究,结果发现通过以下所示的手段能够解决上述课题,从而完成本发明。即,本发明包括以下构成。

15.1.一种层叠膜,其是在基材膜上直接或经由其他的层而层叠有涂覆层的层叠膜,

上述涂覆层是层叠膜的至少一个面的最外层,上述涂覆层含有30质量%以上且100质量%以下的一次颗粒平均直径为10nm以上且300nm以下的疏水性氧化物颗粒作为固体成分的含量。

16.2.根据上述第1项所述的层叠膜,其中,疏水性氧化物颗粒为疏水性二氧化硅。

17.3.根据上述第1项或第2项所述的层叠膜,其中,涂覆层中的疏水性氧化物颗粒的固体成分的含量为50~100质量%。

18.4.根据上述第1项~第3项中任一项所述的层叠膜,其中,涂覆层中含有硅氧烷系无机高分子。

19.5.根据上述第1项~第4项中任一项所述的层叠膜,其中,在涂覆层的表面处测定的相对于二碘甲烷的接触角为60度以上。

20.6.根据上述第1项~第5项中任一项所述的层叠膜,其雾度为20%以下。

21.发明效果

22.本发明的层叠膜至少具备基材层和涂覆层,上述涂覆层中含有疏水性氧化物颗粒,由此层叠膜的涂覆层表面的拒水

·

拒油性是良好的。此外,通过使上述疏水性氧化物颗粒的大小是微小的,从而具有优异的透明性。

附图说明

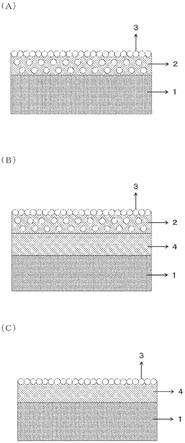

23.图1的(a)、(b)、(c)为示出了本发明的层叠膜的构成例的截面示意图。

24.图2为示出了以往的层叠膜的构成例的截面示意图。

具体实施方式

25.以下,对本发明进行详述。本发明提供具有显示出优异的防污性的有用的拒水

·

拒油性的层叠膜。即,本发明能够提供如下的层叠膜,其是在基材膜上直接或经由其他的层而层叠有涂覆层的层叠膜,上述涂覆层是层叠膜的至少一个面的最外层,上述涂覆层含有以固体成分的含量计为30质量%以上且100质量%以下的一次颗粒平均直径为10nm以上且300nm以下的疏水性氧化物颗粒,由此能够提供在膜最外表面显示出优异的拒水性及拒油性、并具有高的透明性。关于本发明中的疏水性氧化物颗粒,由于其自身具有涂覆成膜性,因而也可以在涂布液中实质上不含有粘结剂成分,而是使其仅包含疏水性氧化物颗粒作为固体成分,并进行涂覆,另外包括涂覆层仅由疏水性氧化物颗粒形成的方式。

26.图1的(a)~(c)为示出本发明的层叠膜的结构的截面示意图。附图标记1示出了基材膜,附图标记2示出了包含疏水性氧化物颗粒和粘结剂成分的涂覆层,附图标记3示出了疏水性氧化物颗粒,附图标记4示出了不含疏水性氧化物颗粒的任意的树脂层。构成附图标记4的任意的树脂层的粘结剂成分可以与附图标记2的包含疏水性氧化物颗粒和粘结剂成分的涂覆层中的粘结剂成分相同,也可以不同。关于图1的(a)~(c),其最外表面实质上被疏水性氧化物颗粒所覆盖。实际上,虽然不能说一定覆盖涂覆层最外表面的面积的全部100%,但涂覆层最外表面的相当比例被疏水性氧化物颗粒所覆盖。另一方面,图2示出了典型的以往产品的截面示意图,虽然在涂覆层中含有疏水性氧化物颗粒,但最外表面存在没有被疏水性氧化物颗粒所覆盖的部分。

27.(基材膜)

28.本发明中的层叠膜具有基材膜。该基材膜的材质没有特别限定,但从可挠性等处理性的观点出发而优选为树脂膜。作为构成树脂膜的树脂,例如可列举出:聚乙烯、聚丙烯、聚苯乙烯、二烯系聚合物等聚烯烃类、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯等聚酯类、尼龙6、尼龙6,6、尼龙6,10、尼龙12等聚酰胺类、聚甲基丙烯酸甲酯、聚甲基丙烯酸酯类、聚丙烯酸甲酯、聚丙烯酸酯类等丙烯酸酯系树脂、聚丙烯酸系树脂、聚甲基丙烯酸系树脂、聚氨酯系树脂、醋酸纤维素、乙基纤维素等纤维素系树脂、聚芳酯、芳纶、聚碳酸酯、聚苯硫醚、聚苯醚、聚砜、聚醚砜、聚醚醚酮、聚醚酰亚胺、聚酰亚胺、聚酰胺酰亚胺、聚苯并咪唑、聚苯并噁唑、聚苯并噻唑等芳香族系烃系聚合物、聚四氟乙烯、聚偏二氟乙烯等氟系树脂、环氧树脂、酚树脂、酚醛树脂、苯并噁嗪树脂等。另外,也可以是将上述这样的树脂的构成单元的一部分置换为其他的构成单元后的共聚物。这些当中,从透明性和尺寸稳定性的观点出发,优选为包含聚酯树脂、丙烯酸酯树脂的膜。作为聚酯树脂,具体而言,可列举出:聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯等。这些当中,从物性与成本的平衡的这种观点出发,优选使用聚对苯二甲酸乙二醇酯。

29.基材膜可以为单层,也可以层叠有两种以上的层。在层叠有两种以上的层的情况下,可以层叠同种或不同种的膜。另外,也可以使树脂组合物层叠于基材膜。此外,如果为发挥本发明的效果的范围内,则可以根据需要而使基材膜中含有各种添加剂。作为添加剂,例如可列举出:抗氧化剂、耐光剂、抗凝胶化剂、有机湿润剂、抗静电剂、紫外线吸收剂、表面活性剂等。在基材膜由两种以上的层构成的情况下,也可以依据各层的功能而使其含有添加物。为了使基材膜的滑动性、卷绕性等操作性上升,也可以使基材膜中含有非活性颗粒。

30.在本发明中,基材膜的厚度没有特别限定,但优选为5μm以上且300μm以下。更优选为10μm以上且280μm以下,进一步优选为12μm以上且260μm以下。若为12μm以上,则在涂覆层的层叠時容易涂敷,若为260μm以下,则在成本上是有利的。

31.关于基材膜的表面,可以在未处理的状态下使用,但为了使与涂覆层的密合性上升,也可以施行表面处理。具体而言,可以设置锚固涂覆层(易粘接层),或者可以使用进行了等离子体处理、电晕处理、火焰处理等表面处理后的基材膜。

32.(疏水性氧化物颗粒)

33.本发明中的层叠膜的涂覆层含有疏水性氧化物颗粒。该疏水性氧化物颗粒如果具有疏水性,则没有特别限定,例如也可以为通过表面处理而将亲水性氧化物颗粒疏水化后的颗粒。即,可以使用通过硅烷偶联剂等任意的试剂对亲水性氧化物颗粒进行表面处理而将其表面疏水化后的颗粒。

34.氧化物的种类没有特别限定。例如,可以使用二氧化硅(silicon dioxide)、氧化铝、二氧化钛等的至少1种的氧化物。这些可以是经由任意的化合物而合成的氧化物,也可以是公知或市售的氧化物。这些氧化物当中,可以特别优选使用二氧化硅的颗粒。

35.二氧化硅颗粒的疏水化方法优选使用:利用硅油、硅烷偶联剂及硅氮烷等公知的各种试剂而进行的表面处理。特别地,从显示出优异的拒水

·

拒油性的这种观点出发,更优选向表面导入以1h,1h,2h,2h

‑

全氟辛基、1h,1h,2h,2h

‑

全氟癸基、1h,1h,2h,2h

‑

全氟己基、3,3,3

‑

三氟丙基等为代表的氟系官能团、以甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、辛基等为代表的烷基、烯基、炔基、乙烯基、环己基、苯乙烯基、苯基、三甲基甲

硅烷基等。其中,从显示出更优异的拒水

·

拒油性出发,进一步优选导入有三甲基甲硅烷基的疏水性二氧化硅。

36.关于本发明中的疏水性氧化物颗粒的大小,一次颗粒平均直径为10nm以上且300nm以下,优选为10nm以上且200nm以下,更优选为10nm以上且100nm以下。通过使一次颗粒平均直径为上述范围,从而即使在基材膜上层叠涂覆层的情况下,也不会损害作为层叠膜的透明性。需要说明的是,在本发明中,一次颗粒平均直径的大小可以通过使用了扫描型电子显微镜、透射型电子显微镜等的利用显微镜的形态观察的结果来决定。具体而言,将在这些显微镜观察中任意选择的20个颗粒的直径的平均作为一次颗粒平均直径。不定形的颗粒的一次颗粒平均直径能够以等效圆直径来计算。等效圆直径是将所观察到的颗粒的面积除以π,算出平方根,再乘以2而得的值。

37.(氧化物颗粒的合成方法)

38.在本发明中,记载为“疏水性氧化物颗粒”的通常认为也可以记载为“疏水性金属氧化物颗粒”。但是,例如,对于下述的二氧化硅而言,由于对于其是否被包括在“金属氧化物”中存在有多种解释,因而仅仅记载为“氧化物”。本发明中的氧化物颗粒可以使用通过湿式法、干式法等公知的方法而合成的颗粒。这些当中,溶胶-凝胶法作为二氧化硅、二氧化钛、氧化锆、氧化铝等的氧化物颗粒的制造方法之一而被知晓。在该制造方法中,在酸性催化剂或碱性催化剂的存在下,在含有水的有机溶剂中,通过金属醇盐的水解反应及缩聚而得到氧化物颗粒。溶胶-凝胶法由于能够得到球状且粒径比较一致的微细的氧化物颗粒,因而是优选的。例如,利用溶胶-凝胶法的二氧化硅颗粒的合成,可以通过非专利文献1、非专利文献2中所记载的被精确控制的方法来合成。在这些文献的方法中,以长时间将金属醇盐滴加至含有水的有机溶剂的工艺是不必要的,由于将金属醇盐与水一次性混合,因而能够通过更简易的工艺、实验装置来合成氧化物颗粒。

39.(非专利文献1)

40.controlled growth of monodisperse silica spheres in the micron size range.(1968)journal of colloid and interface science,26,62

‑

69.

41.(非专利文献2)

42.influence of the initial chemical conditions on the rational design of silica particles.(2018)journal of sol

‑

gel science and technology,88,430

‑

441.

43.关于在氧化物颗粒的合成中使用的金属醇盐,若为在利用溶胶-凝胶法的反应制造氧化物颗粒时可用的化合物,则没有特别限制,可以依照所制造的氧化物颗粒的种类而适宜选择并使用。具体而言,作为硅的醇盐,例如可列举出:甲基三甲氧基硅烷、甲基三乙氧基硅烷、四甲氧基硅烷、四乙氧基硅烷、四异丙氧基硅烷、四丁氧基硅烷等。上述当中,四甲氧基硅烷及四乙氧基硅烷由于能够在工业上容易获得、且处理性容易,因而是优选的。

44.(催化剂)

45.关于在氧化物颗粒的合成中使用的催化剂,可以使用在溶胶-凝胶法中被使用的公知的催化剂,也可以使用酸性催化剂、碱性催化剂中的任一种。这些当中,从容易得到粒径一致的球状颗粒的这种观点出发,优选使用碱性催化剂。但是,在溶胶-凝胶法中,也有首先在酸性催化剂存在下初步地进行水解后实施颗粒生长的情况,在本发明中,并不排除

在该初步的水解时使用酸性催化剂的可能性,如果为在颗粒生长时使用碱性催化剂的方法即可。作为在本发明中可用的碱性催化剂,例如可列举出:胺化合物、碱金属氢氧化物等。特别地,从含有构成目标氧化物颗粒的金属元素以外的金属的杂质量少、能够得到高纯度的氧化物颗粒的这种观点出发,优选使用胺化合物。作为这样的胺化合物,例如可列举出:氨、甲胺、二甲胺、三甲胺、乙胺、二乙胺、三乙胺等。这些当中,从挥发性高、合成后容易去除的这种观点出发,更优选使用氨。需要说明的是,上述的碱性催化剂可以单独使用,也可以使用两种以上。作为上述碱性催化剂,可以以市售的形态原样地使用工业上能够获得的碱性催化剂,也可以使用例如氨水等这样的用水、有机溶剂稀释后的碱性催化剂。特别地,从容易控制反应的进行速度的观点出发,更优选使用将碱性催化剂稀释于水中并根据需要调整浓度后的水溶液。关于作为碱性催化剂而使用水溶液的情况下的浓度,从工业上容易获得、浓度调整容易等观点出发,优选设为1~30质量%的范围。碱性催化剂的使用比例可以考虑金属醇盐的水解及缩聚反应的反应速度等而适宜选择。

46.(溶剂)

47.在本发明中,作为在上述金属醇盐的水解及缩聚反应中使用的溶剂,可以使用在溶胶-凝胶法中使用的任意的极性溶剂,如果为水或能够以任意比例溶解水的有机溶剂即可。可以混合两种以上的水以外的有机溶剂并使用,在这种情况下如果混合后的有机溶剂满足上述必要条件即可。作为水以外的极性溶剂,具体而言,可列举出:甲醇、乙醇、异丙醇、丁醇等醇类,乙醚、四氢呋喃、二噁烷等醚类,二甲基甲酰胺、二甲基乙酰胺、n

‑

甲基吡咯烷酮等酰胺类等。由于醇在溶胶-凝胶法的反应中为副产物,因而上述有机溶剂当中,从能够抑制杂质进入至反应后的分散液中的可能性的观点出发,更优选使用甲醇、乙醇、异丙醇、丁醇等醇类。

48.在溶胶-凝胶法中,水的添加是必要的,关于水,在如上所述地将碱性催化剂以水溶液的形式进行添加的情况下、使用水作为溶剂的一部分或全部的情况下,也能够将它们作为反应中所需要的水的一部分或全部来使用。水的使用比例如果依照所制造的氧化物颗粒的粒径而适宜选择即可。

49.(反应条件)

50.关于金属醇盐与碱性催化剂的混合时间,若过短则存在有粒径分布宽度变宽的倾向,若过长则存在有稳定的颗粒生长无法实现的倾向。关于反应温度,如果为溶胶-凝胶法的反应快速进行的温度,则没有特别限定,可以依据作为目标的氧化物颗粒的粒径而适宜选择。一般而言,反应温度越低,则存在有所得的氧化物颗粒的粒径变得越大的倾向。另外,为了使溶胶-凝胶法的反应可靠地进行,也可以在金属醇盐及碱性催化剂的滴加结束后经过熟化工序。在此的熟化工序意指:直到接下来的表面修饰处理剂的添加之前,放置一段时间。在这种情况下,作为熟化温度,优选设为与反应温度同程度的温度。另外,为了得到期望粒径的氧化物颗粒,也可以使用熟化后进一步添加金属醇盐及碱性催化剂而使氧化物颗粒的粒径生长等的方法。

51.(表面处理工序)

52.在本发明中,通过在由上述方法得到的氧化物颗粒的分散液中,添加选自由硅油、硅烷偶联剂及硅氮烷组成的组中的至少1种以上的表面处理剂,从而进行上述氧化物颗粒的表面处理。作为硅油,通常,可以没有特别限制地使用在氧化物颗粒的表面处理中可用的

公知的硅油。具体而言,如果适宜选择二甲基硅油、甲基苯基硅油、甲基氢硅油、烷基改性硅油、氨基改性硅油、环氧改性硅油、羧基改性硅油、甲醇改性硅油、甲基丙烯酸类改性硅油、聚醚改性硅油、氟系硅油等并使用即可。

53.作为硅烷偶联剂的具体例,例如可列举出:甲基三甲氧基硅烷、甲基三乙氧基硅烷、己基三甲氧基硅烷、癸基三甲氧基硅烷、苯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、3

‑

甲基丙烯酰氧基丙基三甲氧基硅烷、3

‑

甲基丙烯酰氧基丙基三乙氧基硅烷、3

‑

丙烯酰氧基三甲氧基硅烷、3

‑

环氧丙氧基丙基三甲氧基硅烷、3

‑

环氧丙氧基丙基三乙氧基硅烷、3

‑

氨基丙基三甲氧基硅烷、3

‑

氨基丙基三乙氧基硅烷、n

‑

(2

‑

氨基乙基)

‑3‑

氨基丙基三甲氧基硅烷、n

‑

(2

‑

氨基乙基)

‑3‑

氨基丙基甲基二甲氧基硅烷、n

‑

苯基

‑3‑

氨基丙基三甲氧基硅烷、n,n

‑

二甲基

‑3‑

氨基丙基三甲氧基硅烷、n,n

‑

二乙基

‑3‑

氨基丙基三甲氧基硅烷、4

‑

苯乙烯基三甲氧基硅烷、三甲氧基(3,3,3,

‑

三氟丙基)硅烷、辛基三甲氧基硅烷、辛基三乙氧基硅烷等。

54.作为硅氮烷,通常,可以没有特别限制地使用在表面处理中可用的公知的硅氮烷。作为硅氮烷的具体例,从反应性的良好、处理性的良好等观点出发,优选使用1,1,1,3,3,3

‑

六甲基二硅氮烷(hmds)。例如,作为使用hmds的疏水性二氧化硅的合成方法,可以依照非专利文献3所记载的被精确控制的方法来合成。

55.(非专利文献3)

56.surface chemistry and trimethylsilyl functionalization of stober silica sols.(2003)journal of non

‑

crystalline solids,316,349

‑

363.

57.上述的表面处理剂可以仅使用1种,也可以组合2种以上并使用。这些表面处理剂当中,从所得的表面处理后的氧化物颗粒的流动性良好出发,优选使用选自由硅烷偶联剂及硅氮烷组成的组中的至少1种,更优选使用硅氮烷。

58.表面处理剂的添加方法没有特别限制。在表面处理剂在常温、常压下为低粘度的液体的情况下,可以将其滴加至分散液中,也可以喷雾至分散液,但从操作简便这种观点出发,优选滴加。在表面处理剂为高粘度液体或固体的情况下,可以用适当的有机溶剂稀释后,再与低粘度液体的情况同样地进行添加。在表面处理剂为气体的情况下,可以通过以成为微细泡状的方式吹入至分散液中来进行添加。关于进行表面处理时的处理温度及处理时间,考虑要使用的表面处理剂的反应性等而适宜选择即可。

59.在本发明中,作为基于疏水性氧化物颗粒表面的具有拒水

·

拒油性的官能团的修饰率的指标,可以利用基于x射线光电子能谱装置(esca)而得的测定结果。具体而言,可以对于10nm左右的深度区域而求出原子组成比率,并对于构成具有拒水

·

拒油性的官能团的特定的原子、例如碳原子的比率进行比较。在本发明中,从显示出优异的拒水

·

拒油性的这种观点出发,例如,在导入有三甲基甲硅烷基的疏水性二氧化硅的情况下,碳原子的比率优选为9at%以上。进一步优选为12at%以上。碳原子的比率优选大,但通常为50at%以下,也可以为30at%以下。

60.(涂覆层中的成分)

61.在本发明中的涂覆层中,也可以包含上述疏水性氧化物颗粒以外的成分。具体而言,可列举出:粘结剂成分、抗氧化剂、耐光剂、抗凝胶化剂、有机湿润剂、抗静电剂、紫外线吸收剂、表面活性剂等,并可以根据需要而适宜含有这些成分。

62.粘结剂成分如果为能够使疏水性氧化物颗粒良好地结合的成分,则没有特别限定。例如,可以使用以聚硅氧烷(包括有机聚硅氧烷、二甲基聚硅氧烷等)为代表的硅氧烷系无机高分子、聚钛氧烷、聚铝氧烷、聚锆氧烷、聚硅氮烷、全氢聚硅氮烷、烷氧基硅烷、烷基烷氧基硅烷等,优选为聚硅氧烷、聚硅氮烷、全氢聚硅氮烷、烷氧基硅烷、烷基烷氧基硅烷。这些当中,从使本发明中的疏水性氧化物颗粒良好地结合的这种观点出发,更优选为聚硅氧烷。作为市售品,可以优选使用硅氧烷系无机高分子的colcoat公司制colcoat(注册商标)px。关于本发明中的粘结剂成分,优选采用:通过使用溶胶-凝胶法的热固化反应来形成无机高分子的方法。关于这样的无机高分子,以作为其前体的金属醇盐作为起始原料,使其溶液发生水解、缩聚而制成溶胶后,通过空气中的水分等使其缩聚而凝胶化。上述的金属醇盐可以用与水均匀混合的一种溶剂或两种以上的混合溶剂稀释后使用,将该溶胶溶液涂布于基材,常温或进行加热而使溶剂挥发,由此进行固化反应而形成被膜。本发明中的聚硅氧烷可以是以金属醇盐作为起始原料的反应产物,也可以是通过加成反应等而改性后的物质。

63.关于涂覆层中的疏水性氧化物颗粒,虽然可以以能够表现层叠膜的拒水

·

拒油性的任意比例而使用,但作为固体成分而优选设为涂覆层的30~100质量%。更优选为50~100质量%。通过以上述的比例而使用疏水性氧化物颗粒,从而能够在层叠膜中表现优异的拒水

·

拒油性。

64.(涂覆液)

65.在本发明中,通过在基材膜上直接或经由其他的层而层叠涂覆层,从而得到层叠膜。用于形成该涂覆层的涂覆液也可以照原样地使用由上述的方法制作的疏水性氧化物颗粒的分散液,但也可以包含单独或多种的粘结剂成分等形成上述涂覆层的各种成分、适当的溶剂。

66.本发明中的疏水性氧化物颗粒也可以照原样地使用分散液而不使用粘结剂成分。通常,二氧化硅溶胶单独不具有成膜性,因而在涂覆用途中使用二氧化硅溶胶分散液的情况下,存在有与粘结剂树脂等并用来使用的必要。然而,微细的单分散颗粒因适度的凝聚力而能够形成表面,本发明中的疏水性氧化物颗粒即使单独使用也具有成膜性,因而作为涂覆液而能够照原样地使用疏水性氧化物颗粒的分散液。

67.(层叠膜的制造工序)

68.在本发明的层叠膜的制造中,涂覆的方法没有特别限制。例如,可以依照辊涂覆、凹版涂覆、棒涂、刮刀涂、旋涂、喷涂、刷毛涂敷等公知的方法来制作。在用这些方法进行涂覆时所使用的溶剂没有特别限定,例如可以适宜选择水、醇类、酮类、正己烷、环己烷、甲苯、醋酸丁酯、二醇类等有机溶剂并使用。这些溶剂可以单独地使用,也可以混合多个来使用。疏水性氧化物颗粒相对于溶剂的分散量可以按照能够得到均匀的分散液的任意比例来选择,涂覆后进行干燥的方法可以为自然干燥或加热干燥的任意者,但从工业上制造的这种观点出发,更优选加热干燥。关于干燥温度,如果为不对基材膜、涂覆层的含有成分带来影响的范围,则没有特别限定,但通常优选为200℃以下,更优选为50℃以上且160℃以下。干燥方法没有特别限定,可以使用加热板、热风烘箱等使膜干燥的公知的方法。对于干燥时间,将通过干燥温度等其他条件而适宜选择,但如果为不对基材膜、涂覆层的含有成分带来影响的范围即可。

69.(拒水

·

拒油性)

70.基于本发明的层叠膜的拒水

·

拒油性可以通过公知的方法来评价。具体而言,拒水性可以通过使用水的接触角测定来评价,另外拒油性可以通过使用二碘甲烷的接触角测定来评价。本发明中优选的水的接触角的范围为90度以上,更优选为120度以上。若水的接触角为90度以上,则显示出优异的拒水性,因而优选,若为120度以上,则显示出与以聚四氟乙烯(ptfe)为代表的以往的氟系树脂片同等或其以上的拒水性,因而更优选。另外,本发明中的优选的二碘甲烷的接触角的范围为60度以上,更优选为90度以上。若二碘甲烷的接触角为60度以上,则从可付与能够抑制油污等的拒油性的观点出发是优选的,若为90度以上,则从显示出与以往的氟系树脂片同等或其以上的拒油性的角度出发是更优选的。可以说水的接触角、二碘甲烷的接触角一起越大越好,不特别设置上限。通常,可以说最优选的状态为液滴不附着于涂覆层上并且接触角大到无法清楚地示出接触角的状态。

71.(透明性)

72.本发明的层叠膜的透明性越高越优选,膜雾度优选为20%以下。更优选为15%以下,进一步优选为10%以下。若膜雾度为20%以下,则在要求透明性、内容物的美观性的用途中也能够使用,因而优选。

73.实施例

74.以下,使用实施例及比较例,具体地说明本发明,但本发明并不被这些实施例限定。需要说明的是,各种测定如下地进行。

75.(接触角测定)

76.对于所制作的膜,测定相对于溶剂的接触角。接触角测定使用协和界面科学株式会社制的全自动接触角计dm

‑

701。测定溶剂使用纯水和二碘甲烷。关于水的接触角(省略为wca),滴加1.8μl的水滴,60秒后进行测定。关于二碘甲烷的接触角(省略为dca),滴加0.9μl的二碘甲烷的液滴,30秒后进行测定。

77.(雾度测定)

78.膜的雾度使用日本电色工业株式会社制的ndh

‑

5000来测定。

79.(一次颗粒平均直径的测定)

80.关于疏水性氧化物颗粒的一次颗粒平均直径,利用扫描型电子显微镜或透射型电子显微镜进行观察来测定。在这些显微镜观察中将任意选择的20个颗粒的直径的平均作为一次颗粒平均直径。不定形的颗粒的一次颗粒平均直径可以作为等效圆直径来计算。等效圆直径为将所观察到的颗粒的面积除以π,算出平方根,再乘以2而得的值。

81.(疏水性二氧化硅纳米颗粒的esca测定)

82.将疏水性二氧化硅纳米颗粒分散液滴加至干净的铝箔上,使其干燥,使疏水性二氧化硅纳米颗粒薄膜形成于铝箔上。此时,快速干燥以尽可能不产生表面污染,并立即取样而供给至表面组成分析。

83.装置使用k

‑

alpha

(thermo fisher scientific公司制)。测定条件的详情如下所示。需要说明的是,分析时,通过shirley法进行了背景的去除。另外,将表面组成比设为未检测到基材的al的3处以上的部位的测定结果的平均值。

84.·

测定条件

85.激发x射线:单色化alkα射线

86.x射线输出:12kv、6ma

87.光电子逃逸角度:90度

88.光斑尺寸:400μmφ

89.通能:50ev

90.步长:0.1ev

91.(实施例1)

92.[疏水性二氧化硅颗粒分散液]

[0093]

通过使用1,1,1,3,3,3

‑

六甲基二硅氮烷(hmds)对一次平均粒径35nm的单分散二氧化硅颗粒进行表面处理,从而导入三甲基甲硅烷基而修饰表面,得到均匀分散的疏水性二氧化硅颗粒分散液。以下,将该二氧化硅称为二氧化硅a。二氧化硅a的一次颗粒平均直径为50nm。

[0094]

[涂覆膜的制作]

[0095]

将该二氧化硅a分散液与colcoat(注册商标)px(colcoat公司制)混合而制作涂敷液。以混合比成为colcoat(注册商标)px:二氧化硅=1:2(固体成分的质量比)的方式来制作。使用棒涂机#6并通过棒涂方式将该涂敷液涂布于作为聚对苯二甲酸乙二醇酯(省略为pet)制的膜的toyoboester(注册商标)膜(产品编号:e5100,厚度:75μm)的电晕处理面后,在130℃干燥1分钟,由此得到涂覆膜。

[0096]

(实施例2)

[0097]

除了在实施例1中,以涂覆液的二氧化硅与colcoat(注册商标)px的混合比成为colcoat(注册商标)px:二氧化硅=1:64的方式来制作以外,与实施例1同样地操作,得到涂覆膜。

[0098]

(比较例1)

[0099]

作为比较例1,使用没有进行涂覆的pet膜e5100。接触角测定使用电晕处理面。

[0100]

(比较例2)

[0101]

使用棒涂机#6并通过棒涂方式将colcoat(注册商标)px涂布于pet膜e5100的电晕处理面后,在130℃干燥1分钟,由此得到涂覆膜。

[0102]

(比较例3)

[0103]

作为疏水性二氧化硅,使用表面具有三甲基甲硅烷基的、市售的aerosil(注册商标)r812s(evonik公司制,一次颗粒平均直径7nm)。以下,将该二氧化硅称为二氧化硅b。使二氧化硅b以固体成分浓度成为6质量%的方式在乙醇中搅拌并分散,得到分散液。除了使用该二氧化硅b分散液以外,与实施例1同样地制作涂覆液,得到涂覆膜。

[0104]

将实施例及比较例中所得的膜的测定结果示出于表1。

[0105]

[表1]

[0106][0107]

如表1所示,在实施例1~2中,水的接触角、二碘甲烷的接触角均比仅基材的情况下的比较例1、仅涂布colcoat(注册商标)px的情况下的比较例2大,可知拒水

·

拒油性优异。特别地,在二氧化硅的比率大的实施例2中,在接触角测定中液滴没有附着于膜表面,可知拒水

·

拒油性非常优异。此外,实施例1~2与比较例1~2相比,雾度值没有极端地增大,可知透明性也优异。

[0108]

在比较例3中,水的接触角优异,但二碘甲烷的接触角低,无法同时实现拒水

·

拒油性。另外,雾度值非常大,可知由于涂覆而损害了透明性。

[0109]

另外,将由esca仅分析二氧化硅a及二氧化硅b的表面的结果示出于表2。

[0110]

[表2]

[0111] sicoal二氧化硅a29.815.654.6<0.1二氧化硅b33.08.458.6<0.1

[0112]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(单位:at%)

[0113]

二氧化硅a、二氧化硅b都是由三甲基甲硅烷基修饰表面后的疏水性二氧化硅颗粒。如表2所示,二氧化硅a与二氧化硅b相比:成为三甲基甲硅烷基的指标的碳比率成为大的值。因此,相比于二氧化硅b,二氧化硅a的颗粒表面的三甲基甲硅烷基量变多,如表1所示,推定为以下结果:使用二氧化硅a时显示出更优异的拒水

·

拒油性。

[0114]

产业上的可利用性

[0115]

根据本发明,能够提供具有优异的拒水

·

拒油性、且显示出防污性的透明的层叠膜。本发明的层叠膜能够期待在包装、被覆、脱模膜等用途的应用,因而是有用的。

[0116]

附图标记的説明

[0117]

1:基材膜

[0118]

2:包含疏水性氧化物颗粒和粘结剂成分的涂覆层

[0119]

3:疏水性氧化物颗粒

[0120]

4:不含疏水性氧化物颗粒的任意的树脂层

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。