1.本发明涉及到电子元器件包装领域,特别是涉及到一种热封型中脱盖带及制备方法。

背景技术:

2.近年来,随着封装

·

电子元器件工序的自动化和高速化,盖带的用量越来越大。

3.传统的盖带主要有热封盖带和自粘盖带两种。热封盖带在加热的情况下依靠热活化粘结剂将盖带粘在载带上;自粘盖带依靠压敏粘结剂将盖带粘在载带上。热封盖带和自粘盖带普遍存在在不同载带上剥离强度不一致,剥离力不均匀等问题。

4.中脱盖带使用时,将中脱盖带封合在载带上。剥离时,由于存在微型切口,中脱盖带两边胶条仍然粘在载带上,中脱盖带中间的胶条沿着两边撕裂剥离,剥离力大小取决于中脱盖带的撕裂强度,与胶粘剂层在载带上面的粘合力无关。因此,中脱盖带可以做到在不同载带上剥离强度一致,剥离力均匀。

5.传统的中脱盖带采用在自粘盖带上设置微型切口,这种盖带使用时比较方便,但是由于今年来,载带市场使用的材质多元化,尤其是回收塑料的广泛使用,使得载带的易粘性越来越差,压敏粘结剂很难提供足够的剥离力和高温持粘力,造成封合好的包装体频繁出现开裂、爆带的不良。

6.中国专利申请201310285158.3公开了中脱盖带,所述的中脱盖带由上至下依次包括基材薄膜层、压敏胶粘剂层和覆膜层,压敏胶粘剂层底部的两侧裸露,在基材薄膜层两侧的边缘分别设有两排微型切口组。此发明的技术方案存在如下技术问题:中脱盖带和载带的粘接是通过压敏胶来实现的,压敏胶在不同载带上的剥离力有大有小,在一些粘性差的载带上,压敏胶的剥离力偏小,会导致盖带封合上后,在放置运输的过程中出现爆带不良,导致包装里面的产品散出洒落。

技术实现要素:

7.本发明的目的是克服现有技术的不足,提供一种热封型中脱盖带及制备方法。

8.本发明的技术方案如下:

9.本发明的第一个目的是提供一种热封型中脱盖带,所述的中脱盖带包括基材薄膜层(2),在基材薄膜层(2)上方设置有第一防静电层(1),在基材薄膜层(2)下方设置有缓冲层(3),在缓冲层(3)下方设置有热封层(4),在热封层(4)下方设置有第二防静电层(5),在中脱盖带边缘设置有微型切口(6)。

10.优选地,

11.所述的基材薄膜层(2)是采用双向拉伸聚对苯二甲酸乙二醇酯bopet薄膜;bopet薄膜的厚度控制在10~30μm,优选20~25μm。bopet薄膜厚度低于10μm,薄膜耐热性不够,在加工过程中容易变形;bopet薄膜厚度高于30μm,影响中脱盖带的热封性,使热封温度过高,剥离力偏小。

12.所述的基材薄膜层(2)上方设置有第一防静电层(1),第一防静电层采用金属氧化物、导电炭黑、碳纳米管、有机导电剂及离子液体中的一种或几种混合物的溶液涂布获得。第一防静电层的厚度控制在0.01~1μm,优选0.1μm。

13.所述的基材薄膜层(2)下方设置有缓冲层(3)。在基材薄膜层(2)和缓冲层(3)中间使用底涂剂来确保层间结合力,采用涂布方式将底涂剂涂布到基材薄膜层上;底涂剂可以选用聚氨酯ac剂,涂布底涂剂的厚度控制在0.001~0.1μm。缓冲层(3)采用覆膜法将双向拉伸聚丙烯bopp薄膜复合在涂有底涂剂的基材薄膜层上。缓冲层的厚度控制在5~50μm,优选20~25μm。缓冲层厚度低于5μm,很难起到缓冲编带机封刀封合压力的效果;缓冲层厚度高于50μm,影响中脱盖带的热封性,使热封温度过高,剥离力偏小。

14.所述的缓冲层(3)下方设置有热封层(4)。热封层(4)采用苯乙烯

‑

丁二烯

‑

苯乙烯嵌段共聚物、氢化苯乙烯

‑

丁二烯

‑

苯乙烯嵌段共聚物、eva树脂、增粘树脂、防粘结剂中的一种或几种混合物涂布获得。热封层的厚度控制在5~50μm,优选15~20μm。热封层厚度低于5μm,热封后中脱盖带剥离强度不够;热封层厚度高于50μm,热封层的撕裂强度过大,影响中脱盖带的撕裂稳定性。

15.所述的热封层(4)下方设置有第二防静电层(5)。第二防静电层采用金属氧化物、导电炭黑、碳纳米管、有机导电剂及离子液体中的一种或几种混合物的溶液涂布获得。第二防静电层的厚度控制在0.01~1μm,优选0.1μm。

16.所述的中脱盖带厚度控制在30~100μm,优选55~65μm。中脱盖带厚度低于30μm,中脱盖带拉伸强度不够,在高速编带时容易造成中脱盖带断带;中脱盖带厚度高于100μm,影响中脱盖带的热封性,使中脱盖带剥离力偏小。

17.所述的中脱盖带在基材薄膜层(2)边缘设置有微型切口(6)。微型切口采用专用的分条刀具加工而成。微型切口直径为0.3~1.0mm,间隔为40~100mm。优选微型切口的直径为0.5mm,间隔为50mm。

18.所述中脱盖带两边的微型切口的深度为基材薄膜层的厚度。

19.所述中脱盖带使用时,通过一定封合温度和封合压力将中脱盖带封合在载带上。剥离时,由于存在微型切口,中脱盖带两边的胶条仍然粘在载带上,中脱盖带中间的胶条沿着两边撕裂剥离,剥离力大小取决于中脱盖带的撕裂强度,与胶粘剂层在载带上面的粘合力无关。因此,中脱盖带可以做到在不同载带上剥离强度一致,剥离力均匀。

20.本发明的第二个目的是提供上述热封型中脱盖带的制备方法,步骤如下:

21.1)通过网纹辊涂布的方式将防静电液均匀地涂布在基材薄膜层(2),通过涂布机烘箱将防静电液中的溶剂烘干,完成基材薄膜层(2)上方设置第一防静电层(1)的工序;

22.2)复合缓冲层时需使用底涂剂来确保层间结合力,通过网纹辊涂布的方式将底涂剂均匀地涂布在基材薄膜层(2)下方;通过烘箱将底涂剂中的溶剂烘干,然后使用覆膜机将双向拉伸聚丙烯bopp薄膜复合在涂有底涂剂的基材薄膜层上,完成基材薄膜层(2)下方设置缓冲层(3)的工序;

23.3)使用涂布机将热封层热熔胶胶液涂布在缓冲层(3)下方,涂布方式选用刮刀式涂布,通过涂布机烘箱将热封层热熔胶胶液中的溶剂烘干,完成缓冲层(3)下方设置热封层(4)的工序;

24.4)通过网纹辊涂布的方式将防静电液均匀地涂布在热封层(4)下方,通过涂布机

烘箱将防静电液中的溶剂烘干,完成热封层(4)下方设置第二防静电层(5)的工序。

25.5)使用专用的分条刀具将中脱盖带的基材薄膜层(2)边缘切出微型切口(6)。完成在基材薄膜层(2)边缘设置微型切口(6)。

26.本发明的热封型中脱盖带,使用时,将中脱盖带封合在载带上。可在常用的封合条件进行封合,如封合温度:120℃~180℃;封合压力范围:0.1mpa~0.3mpa;封合时间范围:0.1~1s。本发明最佳封合条件是封合温度为150℃,封合压力为0.2mpa,封合时间为0.5s。另外:热熔胶的剥离力也是有最大值的,并不是说封合温度越高,剥离力就越大,当温度足够使热熔胶完全化开时,热熔胶的剥离力就达到最大值了,再提高封合温度,热熔胶的剥离力不会再变化。

27.本发明具有如下技术效果:

28.本发明的热封型中脱盖带具有高剥离强度和良好的耐高温老化性能,不会造成封合好的包装体发生开裂爆带的问题,具体来说:

29.1)本发明中用缓冲层加热封层来取代现有产品中的压敏胶层加贴膜层,热封层中使用的热熔胶粘接强度比压敏胶层中使用的压敏胶要大,热熔胶的内聚力和粘接强度均要高于压敏胶,通过调节热熔胶的封合温度可以使热熔胶在一些粘性差的载带上获得高的剥离力,从而避免盖带封合上后,在放置运输的过程中出现爆带不良的现象。

30.2)本发明通过在热封盖带上设置微型切口,由于热封盖带可以通过封合温度和封合压力的提高来实现在粘性差的载带上获得高剥离强度,且热活化粘结剂相比压敏粘结剂具有更好的持粘性,这样可以避免封合好的包装体出现开裂、爆带的不良现象。

附图说明

31.图1是本发明中脱盖带的截面示意图。

32.图1中,1第一防静电层,2基材薄膜层,3缓冲层,4热封层,5第二防静电层,6微型切口。

33.图2是本发明中脱盖带的示意图。

34.图3是现有技术的压敏型中脱盖带的截面示意图。

35.图3中,1基材薄膜层,2压敏胶层,3贴膜层,4微型切口

36.图4是现有技术的压敏型中脱盖带的示意图。

37.具体实施方法

38.为了加深对本发明的理解,下面结合附图和实施例对本发明进一步说明,该实施例仅用于解释本发明,并不对本发明的保护范围构成限定。

39.在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组合或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。另外,本发明实施例的描述过程中,所有图中的“上”、“下”、“前”、“后”、“左”、“右”等器件位置关系,均以附图为标准。

40.本发明中涉及的材料来源说明如下:

41.纳米ato(晶瑞vk)

42.bopet膜(杜邦鸿基20u 25u)

43.聚氨酯ac剂(美邦jz2260)

44.bopp膜(瑞泰ys12 ys20 ys25)

45.eva热活化粘结剂(瑞泰168)

46.丙烯酸酯类压敏粘结剂(瑞泰kd31)

47.有机导电剂(爱克发1010)

48.ps载带(瑞泰hl003)

49.实施例1

50.本实施例的中脱盖带,包括基材薄膜层(2),在基材薄膜层(2)上方设置有第一防静电层(1),在基材薄膜层(2)下方设置有缓冲层(3),在缓冲层(3)下方设置有热封层(4),在热封层(4)下方设置有第二防静电层(5),所述的中脱盖带在基材薄膜层(2)边缘设置有微型切口(6)。

51.按照从上到下的顺序,其结构及所用材料如下:

52.第一防静电层:纳米ato,厚度0.1μm。

53.基材薄膜层:bopet膜,厚度20μm。

54.底涂剂:聚氨酯ac剂

55.缓冲层:bopp膜,厚度20μm。

56.热封层:eva热活化粘结剂,涂布厚度15μm。

57.第二防静电层:有机导电剂,厚度0.1μm。

58.另外:

59.中脱盖带:厚度为55μm。

60.微型切口的直径为0.5mm,间隔为50mm。

61.微型切口的深度为20μm。

62.本实施例的中脱盖带,制备方法如下:

63.1)通过网纹辊涂布的方式将防静电液均匀地涂布在基材薄膜层(2),通过涂布机烘箱将防静电液中的溶剂烘干,完成基材薄膜层(2)上方设置第一防静电层(1)的工序;

64.2)复合缓冲层时需使用底涂剂来确保层间结合力,通过网纹辊涂布的方式将底涂剂均匀地涂布在基材薄膜层(2)下方;通过烘箱将底涂剂中的溶剂烘干,然后使用覆膜机将双向拉伸聚丙烯bopp薄膜复合在涂有底涂剂的基材薄膜层上,完成基材薄膜层(2)下方设置缓冲层(3)的工序;

65.3)使用涂布机将热封层热熔胶胶液涂布在缓冲层(3)下方,涂布方式选用刮刀式涂布,通过涂布机烘箱将热封层热熔胶胶液中的溶剂烘干,完成缓冲层(3)下方设置热封层(4)的工序;

66.4)通过网纹辊涂布的方式将防静电液均匀地涂布在热封层(4)下方,通过涂布机烘箱将防静电液中的溶剂烘干,完成热封层(4)下方设置第二防静电层(5)的工序。

67.5)使用专用的分条刀具将中脱盖带的基材薄膜层(2)边缘切出微型切口(6)。完成在基材薄膜层(2)边缘设置微型切口(6)。

68.实施例2

69.本实施例的中脱盖带,包括基材薄膜层(2),在基材薄膜层(2)上方设置有第一防静电层(1),在基材薄膜层(2)下方设置有缓冲层(3),在缓冲层(3)下方设置有热封层(4),

在热封层(4)下方设置有第二防静电层(5),所述的中脱盖带在基材薄膜层(2)边缘设置有微型切口(6)。

70.按照从上到下的顺序,其结构及所用材料如下:

71.第一防静电层:纳米ato,厚度0.1μm。

72.基材薄膜层:bopet膜,厚度25μm。

73.底涂剂:聚氨酯ac剂

74.缓冲层:bopp膜,厚度20μm。

75.热封层:eva热活化粘结剂,涂布厚度15μm。

76.第二防静电层:有机导电剂,厚度0.1μm。

77.另外:

78.中脱盖带:厚度为60μm。

79.微型切口的直径为0.5mm,间隔为50mm。

80.微型切口的深度为25μm。

81.制备方法同实施例1。

82.实施例3

83.本实施例的中脱盖带,包括基材薄膜层(2),在基材薄膜层(2)上方设置有第一防静电层(1),在基材薄膜层(2)下方设置有缓冲层(3),在缓冲层(3)下方设置有热封层(4),在热封层(4)下方设置有第二防静电层(5),所述的中脱盖带在基材薄膜层(2)边缘设置有微型切口(6)。

84.按照从上到下的顺序,其结构及所用材料如下:

85.第一防静电层:纳米ato,厚度0.1μm。

86.基材薄膜层:bopet膜,厚度20μm。

87.底涂剂:聚氨酯ac剂

88.缓冲层:bopp膜,厚度25μm。

89.热封层:eva热活化粘结剂,涂布厚度15μm。

90.第二防静电层:有机导电剂,厚度0.1μm。

91.另外:

92.中脱盖带:厚度为60μm。

93.微型切口的直径为0.5mm,间隔为50mm。

94.微型切口的深度为20μm。

95.制备方法同实施例1。

96.实施例4

97.本实施例的中脱盖带,包括基材薄膜层(2),在基材薄膜层(2)上方设置有第一防静电层(1),在基材薄膜层(2)下方设置有缓冲层(3),在缓冲层(3)下方设置有热封层(4),在热封层(4)下方设置有第二防静电层(5),所述的中脱盖带在基材薄膜层(2)边缘设置有微型切口(6)。

98.按照从上到下的顺序,其结构及所用材料如下:

99.第一防静电层:纳米ato,厚度0.1μm。

100.基材薄膜层:bopet膜,厚度20μm。

101.底涂剂:聚氨酯ac剂

102.缓冲层:bopp膜,厚度25μm。

103.热封层:eva热活化粘结剂,涂布厚度20μm。

104.第二防静电层:有机导电剂,厚度0.1μm。

105.另外:

106.中脱盖带:厚度为65μm。

107.微型切口的直径为0.5mm,间隔为50mm。

108.微型切口的深度为20μm。

109.制备方法同实施例1。

110.比较例1

111.本比较例的中脱盖带,按照从上到下的顺序,其结构及所用材料如下:

112.基材薄膜层:bopet膜,厚度20μm。

113.压敏胶层:丙烯酸酯类压敏粘结剂,涂布厚度15μm。

114.贴膜层:bopp膜,厚度20μm。

115.中脱盖带:厚度为55μm。

116.微型切口的直径为0.5mm,间隔为50mm。

117.微型切口的深度为20μm。

118.制备方法如下:

119.1)使用涂布机将压敏胶层的丙烯酸酯类压敏粘结剂胶液涂布在基材薄膜层(1)下方,涂布方式选用刮刀式涂布,通过涂布机烘箱将压敏胶层的丙烯酸酯类压敏粘结剂胶液中的溶剂烘干,完成基材薄膜层(1)下方设置压敏胶层(2)的工序;

120.2)使用盖带贴合机将双向拉伸聚丙烯bopp薄膜贴合在压敏胶层(2)下方,完成在压敏胶层(2)下方设置贴膜层(3)的工序;

121.3)使用专用的分条刀具将中脱盖带的基材薄膜层(1)边缘切出微型切口(4)。完成在基材薄膜层(1)边缘设置微型切口(4);

122.与本发明的区别在于:比较例中使用的粘接层为压敏胶层,而本发明中使用的粘接层为热封层。

123.比较例2

124.本比较例的中脱盖带,按照从上到下的顺序,其结构及所用材料如下:

125.基材薄膜层:bopet膜,厚度20μm。

126.压敏胶层:丙烯酸酯类压敏粘结剂,涂布厚度28μm。

127.贴膜层:bopp膜,厚度12μm。

128.中脱盖带:厚度为60μm。

129.微型切口的直径为0.5mm,间隔为50mm。

130.微型切口的深度为20μm。

131.制备方法和比较例1一致。

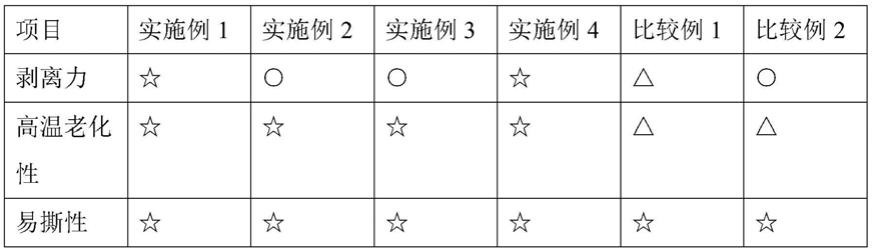

132.对实施例1~4以及比较例1~2的中脱盖带进行如下性能检测:

133.在实施例1~4中,中脱盖带的剥离力检测采用回收材料制备的ps载带,在封合温度为150℃,封合压力为0.2mpa,封合时间为0.5s的条件下进行封合。在比较例1~2中,压敏

型中脱盖带的剥离力检测采用回收材料制备的ps载带,在封合压力为0.2mpa,符号时间为0.5s的条件下进行封合。封合拉力高于150g,用符号

☆

表示;封合拉力在100~150g之间,用符号

○

表示;封合拉力低于100g,用符号

△

表示。

134.在实施例1~4和比较例1~2中,中脱盖带的高温老化性检测采用将封合好的包装体放置于温度60℃、相对湿度90%的恒温恒湿箱内一周,检测包装体开裂爆带现象。无开裂爆带现象,用符号

☆

表示;有开裂爆带现象用符号

△

表示。

135.在实施例1~4和比较例1~2中,中脱盖带的易撕性检测采用将封合好的包装体用包装机撕带,检测其是否会发生撕带斜断的现象。撕带500米未发生斜断的现象,用符号

☆

表示;撕带500米发生斜断的现象,用符号

△

表示。

136.检测结果如下表:

137.表1

[0138][0139]

从表1可以看出:

[0140]

1,通过使用专用的分条刀具将中脱盖带的基材薄膜层边缘切出微型切口的方式来实现实施例1~4和比较例1~2,这种制作方式的中脱盖带的易撕性均表现良好。

[0141]

2,使用热封层作为粘接层的实施例1~4和使用压敏胶层作为粘接层的比较例1~2在高温老化性能上进行对比,实施例1~4表现良好,均无开裂爆带现象,而比较例1~2表现不良,均出现开裂爆带现象。

[0142]

3,对比实施例1和实施例2可以发现,随着基材薄膜层厚度增加,中脱盖带的剥离力逐渐变小。

[0143]

4,对比实施例1和实施例3可以发现,随着缓冲层厚度增加,中脱盖带的剥离力逐渐变小。

[0144]

5,对比实施例3和实施例4可以发现,随着热封层厚度增加,中脱盖带的剥离力逐渐变大。

[0145]

6,对比比较例1和比较例2可以发现,随着压敏胶层厚度的增加,贴膜层厚度的降低,中脱盖带的剥离力逐渐变大。

[0146]

7,对比实施例3和比较例2可以发现,在相同剥离力的情况下,使用热封层作为粘接层的中脱盖带在高温老化性能上表现良好,无开裂爆带现象,而使用压敏胶层作为粘接层的中脱盖带在高温老化性能上表现不良,出现开裂爆带现象。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。