1.本发明属于电线电缆技术领域,具体涉及一种增强型聚氯乙烯电力电缆及其制备方法。

背景技术:

2.聚氯乙烯绝缘材料是一种新型电缆材料,经申请人研究发现,现有聚氯乙烯电缆存在如下弊端:

3.因聚氯乙烯电缆本身具有一定的防水性能,当前业内对聚氯乙烯电缆在使用过程中的防水防潮保护意识淡泊,使得电缆在保管过程中容易出现受潮等问题。且业内电缆产品参差不一,在敷设电缆过程中,拖拉拽动作业会对抗拉拖拽效果较差的聚氯乙烯电缆造成破坏。上述问题将直接干预到电缆的正常使用寿命,为整个电力供应系统埋下巨大的安全隐患。

4.鉴于此,对聚氯乙烯电缆的防水防潮、抗拉性能等有待改进,本发明致力提供一种增强型聚氯乙烯电力电缆。

技术实现要素:

5.本发明的目的是要解决上述的技术问题,提供一种增强型聚氯乙烯电力电缆及其制备方法。

6.为了解决上述问题,本发明按以下技术方案予以实现的:

7.第一方面,本发明提供了一种增强型聚氯乙烯电力电缆,包括由内自外依次设置的缆芯、内护套、纤维抗拉阻水层、阻燃层、金属铠装层和外护套;

8.所述缆芯的间隙中填充有阻水胶和阻水纱;

9.所述纤维抗拉阻水层通过利用缠绕设备将纤维混合丝双层缠绕在内护套上,缠绕完成后再绕包阻水带;所述纤维混合丝为多根芳纶丝与一阻水纱并股制成;

10.所述金属铠装层为西鲁式钢丝绳铠装结构,金属铠装层柔软兼具高抗拉性能。

11.结合第一方面,本发明提供第一方面的第1种优选实施方式,具体的,所述阻水纱通过在纱线表面形成固化的高吸水树脂制得,所述纱线的原料为共混聚乳酸纤维。

12.结合第一方面,本发明提供第一方面的第2种优选实施方式,具体的,所述共混聚乳酸纤维通过熔融纺丝工艺制的,所述共混聚乳酸纤维包括以下重量份原料:

13.聚乳酸切片50~60份、聚丙烯切片10~15份、超吸水纤维saf 10~15份、菠萝叶纳米纤维1~3份和马来酸酐接枝物0.5~1份;所述超吸水纤维saf为长度≤0.5μm的粉末。

14.结合第一方面,本发明提供第一方面的第3种优选实施方式,具体的,所述共混聚乳酸纤维的纱线通过以下制备方法制备:

15.将聚乳酸切片、聚丙烯切片、超吸水纤维saf、菠萝叶纳米纤维和马来酸酐接枝物按比例混合,加热熔融;

16.通过双螺杆挤压机挤出熔融混合物,经熔体过滤器后输入计量泵中,由计量泵分

配至喷丝板喷丝,经气流牵伸成丝束,将丝束制成聚乳酸纤维棉卷;

17.将聚乳酸纤维棉卷依次投入已调整好运行参数的自动抓棉机、混开棉机和开棉机中,获得聚乳酸纤维棉层;

18.将聚乳酸纤维棉层投入梳棉机中得生棉条,将生棉条投入并条机内,制得熟棉条;

19.将熟棉条投入粗纱机制得粗纱;将粗纱投入细纱机,进行紧密赛络纺制得纱线。

20.结合第一方面,本发明提供第一方面的第4种优选实施方式,具体的,所述阻燃层中复合有玻璃纤维网格布,所述阻燃层为聚醚醚酮挤包在绝缘层上。

21.结合第一方面,本发明提供第一方面的第5种优选实施方式,具体的,所述内护套为聚氯乙烯挤包在缆芯上。

22.结合第一方面,本发明提供第一方面的第6种优选实施方式,具体的,所述外护套为尼龙材料挤包在金属铠装层上。

23.结合第一方面,本发明提供第一方面的第7种优选实施方式,具体的,所述缆芯包括:

24.一信号线芯,其位于缆芯的中心;

25.多根电力线芯,其环绕分布在信号线缆的周缘;

26.在信号线芯和电力线芯之间的间隙中填充有阻水胶和阻水纱。

27.结合第一方面,本发明提供第一方面的第8种优选实施方式,具体的,所述电力线芯包括导体和绝缘层,所述导体采用《gb/t 3956

‑

2008电缆的导体》中的第二种导体结构,所述绝缘层为聚氯乙烯材料制成;

28.所述信号线芯包括三根4芯信号线和三根备用线、以及包裹三根4芯信号线和三根备用线的聚酯

‑

铝复合薄膜、屏蔽层和保护层;所述保护层为聚醚醚酮材料制成;

29.其中,在三根4芯信号线和三根备用线的间隙中填充有有阻水胶和多根阻水纱。

30.第二方面,本发明还提供了一种制备第一方面所述的增强型聚氯乙烯电力电缆的制备方法,所述方法包括以下步骤:

31.(1)将预制的电力线芯、信号线芯和阻水纱输入设备中进行成缆,在成缆过程中通过挤橡机将阻水胶挤入缆芯间隙中,并在缆芯外绕包厚度为0.10mm,宽度为20mm的阻水带,阻水带搭盖率不小于40%以上;

32.(2)通过挤出机和挤出模具,采用挤出工艺在绕包云母带的缆芯外挤包内护套料,形成内护套;

33.(3)通过利用缠绕设备将纤维混合丝双层缠绕在内护套上,缠绕完成后再绕包阻水带,形成纤维抗拉阻水层;

34.(4)通过挤出机和挤出模具,采用挤出工艺在纤维抗拉阻水层上挤包阻燃材料,形成阻燃层;

35.(5)通过笼绞机将钢丝绳进行双层的钢丝绳铠装在阻燃层上,形成金属铠装层;

36.(6)通过挤出机和挤出模具,采用挤出工艺在金属铠装层上挤包外护套料,形成外护套层。

37.与现有技术相比,本发明的有益效果是:

38.1、本发明在聚氯乙烯电缆中新增了西鲁式钢丝绳铠装结构,金属铠装层柔软兼具高抗拉性能,钢丝绳作为抗拉载体,极大加强聚氯乙烯电缆的抗拉能力,可以应对非常恶劣

的施工环境和施工方式,使得聚氯乙烯电缆能够承受长距离的负荷,避免牵引或拉拽对电缆的损坏。另一方面,能够保持电缆所需要的柔软性,也使得电缆具有优良的抗疲劳强度和抗冲击韧性。

39.2、本发明在缆芯的间隙中填充有阻水胶和阻水纱;且在电缆创造性的设置了纤维抗拉阻水层,其通过利用缠绕设备将纤维混合丝双层缠绕在内护套上,缠绕完成后再绕包阻水带;所述纤维混合丝为多根芳纶丝与一阻水纱并股制成;电缆通过阻水胶、阻水纱和纤维抗拉阻水层具备极为优势的阻水效果,极大提升电缆的阻水能力,且纤维抗拉阻水层还提高了电缆的抗拉性能。

附图说明

40.下面结合附图对本发明的具体实施方式作进一步详细的说明,其中:

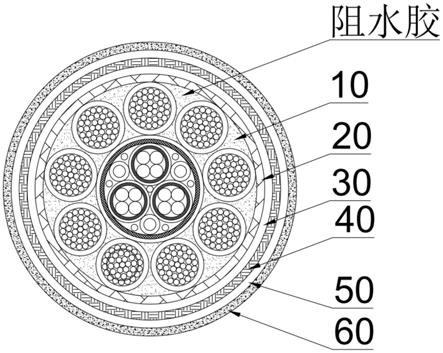

41.图1是本发明的增强型聚氯乙烯电力电缆的截面结构示意图;

42.图2是本发明的缆芯的截面结构示意图;

43.图中:

44.10

‑

缆芯、11

‑

信号线芯、12

‑

电力线芯、13

‑

阻水纱。

45.20

‑

内护套;

46.30

‑

纤维抗拉阻水层;

47.40

‑

阻燃层;

48.50

‑

金属铠装层;

49.60

‑

外护套。

具体实施方式

50.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

51.导致聚氯乙烯电缆在使用过程中受潮或者进水的原因有很多,聚氯乙烯电缆在运输、安装等过程中由于容易受到外界环境因素的影响,比如机械摩擦等,从而导致电缆受到损坏。电缆外包护套一旦遭到机械损坏,很容易导致聚氯乙烯电缆的主体结构受到水汽侵蚀,从而破坏聚氯乙烯绝缘电缆正常功能遭到破坏。特别是在一些自然地理环境恶劣、高山湖泊密集的地区铺设电缆时,受地理地质因素的影响,聚氯乙烯绝缘电缆线可能会长期处于高湿度环境下,甚至是长时间浸泡在水中,这将直接导致电缆遭到破坏。

52.可见,聚氯乙烯电缆在铺设过程中,外部环境中的潮气或水分几乎是不可避免的因素,但其对绝缘电缆确实又存在很大的危害之处。为此,本发明提供了一种高抗拉、高阻水的增强型聚氯乙烯电缆,以满足各种应用场景的使用需求。

53.如图1和图2所示,其为本发明的一种增强型聚氯乙烯电力电缆的优选结构。

54.如图1所述,所述增强型聚氯乙烯电力电缆包括由内自外依次设置的缆芯10、内护套20、纤维抗拉阻水层30、阻燃层40、金属铠装层50和外护套60。

55.本发明通过以下创新,协同提高电缆的抗拉扯、耐磨损等机械物理性能:

56.(1)本发明的金属铠装层50采用西鲁式钢丝绳铠装结构,金属铠装层柔软兼具高抗拉性能。

57.在一种实施中,所述金属铠装层的单股西鲁式钢丝绳采用1 9 9方式进行西鲁式绞合。

58.在另一种优选的实施中,所述金属铠装层采用内层18股 外层24股的两层铠装结构。

59.本发明新增了双层西鲁式钢丝绳铠装结构,双层西鲁式钢丝绳铠装结构中的西鲁式钢丝绳作为抗拉载体,极大加强电缆的抗拉能力,可以应对非常恶劣的施工环境和施工方式,使得电缆能够承受长距离的负荷,避免牵引或拉拽对软电缆的损坏。另一方面,铠装柔软性能好,能够保持电缆所需要的柔软性。同时,也使得电缆具有优良的抗疲劳强度和抗冲击韧性。

60.(2)本发明设置有纤维抗拉阻水层30,通过利用缠绕设备将纤维混合丝双层缠绕在内护套上,缠绕完成后再绕包阻水带;所述纤维混合丝为多根芳纶丝与一阻水纱并股制成。

61.在一种具体实施中,通过缠绕设备采用双层缠绕的方式,将纤维混合丝对电缆进行单方向的缠绕,形成第一层纤维混合丝缠绕层;对电缆进行反方向第二层纤维混合丝缠绕层缠绕。而阻水纱能使纤维抗拉阻水层兼顾承受拉力和阻水性能的要求。

62.经申请人研究发现,这种缠绕方式可以使整根电缆有机地组合成一个整体,一方面提高了芳纶的利用效率,本技术中芳纶的拉力并不是单纯的每根相加的关系,赋予电缆优异的抗拉拽性能。

63.(3)在阻燃层40中复合有玻璃纤维网格布,所述阻燃层为聚醚醚酮挤包在绝缘层上。

64.在一种实施中,玻璃纤维网格布可通过绕包机绕包在内护套层上,进而通过挤出设备挤包阻燃层。优选地,采用挤压式模具挤出,其是靠压力实现产品最后定型的,阻燃层通过模具的挤压,直接挤包在缆芯或抗拉层上,挤出的阻燃层和玻璃纤维网格布紧密结实复合成一整体,与制品结合紧密无隙,且外表面平整光滑。

65.聚醚醚酮(peek)具有较高的熔点(334℃)和玻璃化转变温度(143℃),连续使用温度为260℃;用于制作内护套40或耐磨外层60,能满足电缆在高温环境下的使用要求。聚醚醚酮具有自熄性,即使不加任何阻燃剂,可达到ul标准的94v

‑

0级,阻燃性的最优等级。

66.(4)所述外护套60为尼龙材料挤包在金属铠装层上。

67.尼龙有优良的低烟无卤、无毒、耐寒(

‑

70℃)、耐热(180℃)、耐气候、耐腐蚀和耐磨的性能。所制作的电缆表面光滑、韧性好,可以起到很好的耐磨和防白蚁的功能。

68.通过外护套减少机械摩擦等对电缆的破坏。电缆外包护套一旦遭到机械损坏,很容易导致聚氯乙烯电缆的主体结构受到水汽侵蚀,从而破坏聚氯乙烯绝缘电缆正常功能遭到破坏。特别是在一些自然地理环境恶劣的地区铺设电缆时,减少环境对电缆的破坏。

69.本发明通过以上四点对聚氯乙烯电力电力进行增强,使电缆具有优异的抗拉拽、耐磨阻燃等性能。

70.本发明通过以下创新,协同提高电缆的阻水性能:

71.(1)在缆芯10的间隙中填充有阻水胶和阻水纱。

72.(2)纤维抗拉阻水层30,通过利用缠绕设备将纤维混合丝双层缠绕在内护套上,缠绕完成后再绕包阻水带;所述纤维混合丝为多根芳纶丝与一阻水纱并股制成。

73.(3)尼龙材料的外护套。

74.本发明通过对电缆结构内部进行了阻水处理,在电缆中填充了阻水胶和阻水纱,阻水纱遇水后体积将会膨胀5~10倍,阻水纱中的高吸水树脂受压向后堆积,最终形成阻水层,从而达到阻水的目的。与此同时,通过尼龙的特性,通过外护套减少机械摩擦等对电缆的破坏,防止聚氯乙烯电缆因外出损伤而导致主体结构受到水汽侵蚀。

75.通过三种方式,协调提高电缆的阻水效果。

76.在一种实施中,所述内护套20为交联聚氯乙烯挤包在缆芯上。

77.在一种实施中,如图2所示,所述缆芯包括一信号线芯11和多根电力线芯12,所述信号线缆11位于缆芯的中心,多根电力线芯12环绕分布在信号线缆的周缘;在信号线芯11和电力线芯12之间的间隙中填充有阻水胶和阻水纱13。

78.具体的,所述电力线芯包括导体和绝缘层,所述导体采用《gb/t 3956

‑

2008电缆的导体》中的第二种导体结构,所述绝缘层为交联聚氯乙烯材料制成。

79.其中,所述信号线芯包括三根4芯信号线和三根备用线、以及包裹三根4芯信号线和三根备用线的聚酯

‑

铝复合薄膜、屏蔽层和保护层;所述保护层为聚醚醚酮材料制成,赋予信号线缆阻燃的效果。其中,在三根4芯信号线和三根备用线的间隙中填充有有阻水胶和多根阻水纱。

80.缆芯中有电力线芯和信号线芯,可以满足多重性能的需求,降低敷设成本。同时,缆芯和各个线芯的间隙中填充阻水胶和阻水纱可以很好的防止水分的浸入,纵向阻水效果明显。屏蔽层可采用铝塑复合带作为径向阻水层,一方面有很好的径向阻水效果,另一方面提供屏蔽作用,避免电力线芯对信号线芯的干扰。

81.本发明还提供了一种制备增强型聚氯乙烯电力电缆的制备方法,所述方法包括以下步骤:

82.(1)将预制的电力线芯、信号线芯和阻水纱输入设备中进行成缆,在成缆过程中通过挤橡机将阻水胶挤入缆芯间隙中,并在缆芯外绕包厚度为0.10mm,宽度为20mm的阻水带,阻水带搭盖率不小于40%以上。

83.电力线芯和信号线芯的预制,是本领域技术人员可实现的,在此不过多说明。

84.(2)通过挤出机和挤出模具,采用挤出工艺在绕包云母带的缆芯外挤包内护套料,形成内护套;

85.(3)通过利用缠绕设备将纤维混合丝双层缠绕在内护套上,缠绕完成后再绕包阻水带,形成纤维抗拉阻水层;

86.(4)通过挤出机和挤出模具,采用挤出工艺在纤维抗拉阻水层上挤包阻燃材料,形成阻燃层;

87.(5)通过笼绞机将钢丝绳进行双层的钢丝绳铠装在阻燃层上,形成金属铠装层;

88.(6)通过挤出机和挤出模具,采用挤出工艺在金属铠装层上挤包外护套料,形成外护套层。

89.关于本发明的阻水纱

90.本发明所述阻水纱的原料为高吸水共混聚乳酸纤维。

91.具体的,所述共混聚乳酸纤维通过熔融纺丝工艺制的,所述共混聚乳酸纤维包括以下重量份原料:

92.聚乳酸切片50~60份、聚丙烯切片10~15份、超吸水纤维saf 10~15份、菠萝叶纳米纤维1~3份和马来酸酐接枝物0.5~1份;所述超吸水纤维saf为长度≤0.5μm的粉末。

93.优选地,所述超吸水纤维saf为长度300~500nm的粉末。

94.超吸水纤维saf是一种基于丙烯酸的交联型三元共聚物,是指纤维能吸收自身重量几十倍至几百倍水的纤维,是继高吸水树脂(sap)之后发展起来的一种新型的功能性纤维。超吸水纤维制品主要有纱线、织物和非织造布三种形式。超吸水纤维纱线在电缆缆遇到水分或潮气浸入时,会迅速的吸收水分,急剧膨胀,形成凝胶,其网状结构将水分牢牢的包裹在其中,从而实现阻水目的。

95.但是,经申请人研究发现,现有工艺中,采用超吸水纤维和一种高强的长丝混合纺制成阻水纱,该阻水纱有较强的吸水能力。但是存在使用过程中出现的吸湿、掉粉和不易储存保管的问题;另一种工艺采用高吸水纤维(super absorbent fiber,saf),既满足了阻水要求,也可解决在使用中的掉粉问题。但saf的可纺性不好,需要和涤纶以一定比例混合,经梳棉、并条以及粗纱工序最后成纱。由于加工工序多,因此saf易被损伤,存在落棉,生产出的阻水纱阻水性能大打折扣,同时由于saf较粗,难以制成细纱,加上生产成本较高,难以推广。

96.为此,本技术创造性的将超吸水纤维saf与聚乳酸进行共混纺丝,最终制得的纱线具备阻水性能,遇水后体积将会膨胀,纱线保留了超吸水纤维saf的阻水能力,可单独作为阻水纱。

97.菠萝叶纳米纤维是一种强度高、密度小、成本低、可生物降解的天然高分子材料。棒状菠萝叶纳米纤维具有完整的结晶结构,以及较大的长径比,会产生一系列特殊的纳米效应,例如力学性能优异,热稳定性好,加入复合材料中会直接影响高分子材料的热稳定性能与强度。菠萝叶纤维的比表面积大,增加了纤维的吸湿性能,而纤维丝中的超吸水纤维saf则将水分锁住。

98.且现有技术已证实,热处理不会对纤维的吸湿能力造成损害,可通过熔融纺丝工艺制得。相比现有技术,无需与高强的长丝混合纺丝,本技术降低生产成本,且不存在掉分和不易储存的问题。

99.具体的,本发明还所述共混聚乳酸纤维的纱线通过以下制备方法制备:

100.将聚乳酸切片、聚丙烯切片、超吸水纤维saf、菠萝叶纳米纤维和马来酸酐接枝物按比例混合,加热熔融;

101.通过双螺杆挤压机挤出熔融混合物,经熔体过滤器后输入计量泵中,由计量泵分配至喷丝板喷丝,经气流牵伸成丝束,将丝束制成聚乳酸纤维棉卷;

102.将聚乳酸纤维棉卷依次投入已调整好运行参数的自动抓棉机、混开棉机和开棉机中,获得聚乳酸纤维棉层;

103.将聚乳酸纤维棉层投入梳棉机中得生棉条,将生棉条投入并条机内,制得熟棉条;

104.将熟棉条投入粗纱机制得粗纱;将粗纱投入细纱机,进行紧密赛络纺制得纱线。

105.实施例1

106.本实施例1所述共混聚乳酸纤维的纱线通过以下制备方法制备:

107.聚乳酸切片50份、聚丙烯切片10份、超吸水纤维saf 10份、菠萝叶纳米纤维1份和马来酸酐接枝物0.5份按比例混合,加热熔融,混合温度为150℃,混合时间5min;其中,所述

超吸水纤维saf为长度300um的粉末。

108.通过双螺杆挤压机挤出熔融混合物,经熔体过滤器后输入计量泵中,由计量泵分配至喷丝板喷丝,经气流牵伸成丝束,将丝束制成聚乳酸纤维棉卷。其中,纺丝工艺为:纺丝温度160℃、螺杆转送40r/min。

109.将聚乳酸纤维棉卷依次投入已调整好运行参数的自动抓棉机、混开棉机和开棉机中,获得聚乳酸纤维棉层;

110.将聚乳酸纤维棉层投入梳棉机中得生棉条,将生棉条投入并条机内,制得熟棉条;

111.将熟棉条投入粗纱机制得粗纱;将粗纱投入细纱机,进行紧密赛络纺制得纱线。

112.实施例2

113.本实施例2所述共混聚乳酸纤维的纱线通过以下制备方法制备:

114.聚乳酸切片55份、聚丙烯切片13份、超吸水纤维saf 13份、菠萝叶纳米纤维2份和马来酸酐接枝物0.7份按比例混合,加热熔融,混合温度为150℃,混合时间5min;其中,所述超吸水纤维saf为长度400um的粉末。

115.通过双螺杆挤压机挤出熔融混合物,经熔体过滤器后输入计量泵中,由计量泵分配至喷丝板喷丝,经气流牵伸成丝束,将丝束制成聚乳酸纤维棉卷。其中,纺丝工艺为:纺丝温度160℃、螺杆转送40r/min。

116.将聚乳酸纤维棉卷依次投入已调整好运行参数的自动抓棉机、混开棉机和开棉机中,获得聚乳酸纤维棉层;

117.将聚乳酸纤维棉层投入梳棉机中得生棉条,将生棉条投入并条机内,制得熟棉条;

118.将熟棉条投入粗纱机制得粗纱;将粗纱投入细纱机,进行紧密赛络纺制得纱线。

119.实施例3

120.本实施例3所述共混聚乳酸纤维的纱线通过以下制备方法制备:

121.聚乳酸切片60份、聚丙烯切片15份、超吸水纤维saf 15份、菠萝叶纳米纤维3份和马来酸酐接枝物1份按比例混合,加热熔融,混合温度为150℃,混合时间5min;其中,所述超吸水纤维saf为长度500um的粉末。

122.通过双螺杆挤压机挤出熔融混合物,经熔体过滤器后输入计量泵中,由计量泵分配至喷丝板喷丝,经气流牵伸成丝束,将丝束制成聚乳酸纤维棉卷。其中,纺丝工艺为:纺丝温度160℃、螺杆转送40r/min。

123.将聚乳酸纤维棉卷依次投入已调整好运行参数的自动抓棉机、混开棉机和开棉机中,获得聚乳酸纤维棉层;

124.将聚乳酸纤维棉层投入梳棉机中得生棉条,将生棉条投入并条机内,制得熟棉条;

125.将熟棉条投入粗纱机制得粗纱;将粗纱投入细纱机,进行紧密赛络纺制得纱线。

126.产品试验

127.将实施例1

‑

3所得的纱线按照yd/t 1115.2《通信电缆光缆用阻水材料第2部分:阻水纱》标准中的测试方法进行测试,测试结果显示这三种纱线满足行业标准技术规范要求(如表1所示)。

128.表1纱线测试结果

[0129][0130][0131]

并且,共混聚乳酸纤维制成的纱线,其吸水膨胀情况15s内纱线迅速吸水膨胀,5min后吸水降低。

[0132]

优选地,本发明所述的阻水纱通过在纱线表面形成固化的高吸水树脂制得,所述纱线的原料为高吸水共混聚乳酸纤维。通过增加高吸水树脂,提高纱线的阻水能力。

[0133]

高吸水树脂的涂覆及固化技术,参加现有工艺,在此不过多说明。

[0134]

本实施例所述一种增强型聚氯乙烯电力电缆的其它结构及制备方法的部分工艺参见现有技术。

[0135]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,故凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。