1.本实用新型涉及光学感应领域,具体涉及一种包含光学感应芯片的晶圆级封装结构及移动终端。

背景技术:

2.光学感应芯片在撷取影像的应用中扮演着重要的角色,光学感应芯片均已广泛地应用于例如是数字照相机(digital camera)、数字摄像机(digital videorecorder)、手机(mobile phone)、太阳能电池、屏幕、照明设备等的电子产品中。

3.随着科技的演进,对于光学感应芯片的感测精准度的需求亦随之提高。传统的包含光学感应芯片的晶圆级封装结构存在以下问题:

4.焊锡凸点(锡球)的地方没有遮光结构,在特殊应用场景,此地方仍然会透光,导致芯片成像时有焊锡凸点(锡球)投影的影子出现;而且,遮光层在最顶部,如果使用激光的方式进行打码标记,会破坏遮光层导致漏光。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种包含光学感应芯片的晶圆级封装结构及移动终端,针对感光芯片在某些特殊的应用场景,避免芯片背面封装制作的金属走线和焊锡凸点(锡球)等结构带来的成像干扰问题。

6.为了解决上述技术问题,本实用新型提供了一种包含光学感应芯片的晶圆级封装结构,包括:玻璃、围堰、晶圆、遮光层、钝化层、种子层、金属线路、阻焊层和锡球;所述围堰设置在所述玻璃上;所述晶圆和带有围堰的所述玻璃压合,其中,所述晶圆设有信号焊垫和感光区;在所述晶圆上设置沟槽,在所述沟槽上方设有硅通孔;所述晶圆表面设置所述遮光层和所述钝化层;在所述信号焊垫上形成激光孔;在所述晶圆表面以及所述硅通孔内壁沉积所述种子层,设置所述金属线路;在所述晶圆表面设置所述阻焊层和所述锡球,其中,所述遮光层、钝化层、种子层、金属线路、阻焊层和锡球依次从下到上分布。

7.本实用新型的有益效果:

8.直接在晶圆硅面上设置遮光层,而不是在顶层设置遮光层,可以解决焊锡凸点(锡球)没有遮光结构的问题,而且,可以使用常规激光打码方式进行标记。

9.在其中一个实施例中,所述玻璃的厚度为100~1100um;所述围堰是环状排布的,所述围堰是单圈或者多圈。

10.在其中一个实施例中,所述围堰的材料自带粘性。

11.在其中一个实施例中,所述晶圆和所述玻璃之间通过键合胶水进行压合。

12.在其中一个实施例中,所述晶圆的厚度为50~200um。

13.在其中一个实施例中,所述遮光层的材料为金属,所述遮光层分为钛和铜两层;所述钛在所述铜下方。

14.在其中一个实施例中,所述铜的厚度为2~20um,所述钛的厚度为0.1~1um。

15.在其中一个实施例中,所述种子层的材料为金属,所述种子层分为钛和铜两层;所述钛在所述铜下方。

16.在其中一个实施例中,所述钛的厚度为0.1~1um,所述铜的厚度为0.5~3um。

17.基于同样的发明构思,本实用新型还提供一种移动终端,所述移动终端包括任意一项上述的包含光学感应芯片的晶圆级封装结构。

附图说明

18.图1是本实用新型包含光学感应芯片的晶圆级封装结构的制作方法中的制作围堰示意图

19.图2是本实用新型包含光学感应芯片的晶圆级封装结构的制作方法中的晶圆与玻璃围堰压合示意图。

20.图3是本实用新型包含光学感应芯片的晶圆级封装结构的制作方法中的硅面减薄示意图。

21.图4是本实用新型包含光学感应芯片的晶圆级封装结构的制作方法中的形成沟槽的示意图。

22.图5是本实用新型包含光学感应芯片的晶圆级封装结构的制作方法中的制作遮光层的示意图。

23.图6是本实用新型包含光学感应芯片的晶圆级封装结构的制作方法中的制作硅通孔的示意图。

24.图7是本实用新型包含光学感应芯片的晶圆级封装结构的制作方法中的钝化的示意图。

25.图8是本实用新型包含光学感应芯片的晶圆级封装结构的制作方法中的激光打孔的示意图。

26.图9是本实用新型包含光学感应芯片的晶圆级封装结构的制作方法中的物理气象沉积的示意图。

27.图10是本实用新型包含光学感应芯片的晶圆级封装结构的制作方法中的制作金属线路的示意图。

28.图11是本实用新型包含光学感应芯片的晶圆级封装结构的制作方法中的制作阻焊层的示意图。

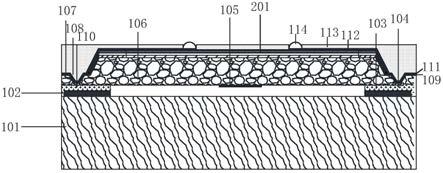

29.图12是本实用新型包含光学感应芯片的晶圆级封装结构的制作方法中的制作锡球的示意图。

30.图13是本实用新型包含光学感应芯片的晶圆级封装结构的制作方法中的晶圆切割的示意图。

具体实施方式

31.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

32.参阅图12,一种包含光学感应芯片的晶圆级封装结构,包括:玻璃101、围堰102、晶圆106、遮光层201、钝化层109、种子层111、金属线路112、阻焊层113和锡球114;所述围堰设

置在所述玻璃上;所述晶圆和带有围堰的所述玻璃压合,其中,所述晶圆设有信号焊垫104和感光区105;在所述晶圆上设置沟槽107,在所述沟槽上方设有硅通孔108;所述晶圆表面设置所述遮光层和所述钝化层;在所述信号焊垫上形成激光孔110;在所述晶圆表面以及所述硅通孔内壁沉积所述种子层,设置所述金属线路;在所述晶圆表面设置所述阻焊层和所述锡球,其中,所述遮光层、钝化层、种子层、金属线路、阻焊层和锡球依次从下到上分布。所述玻璃的厚度为100~1100um范围;所述围堰是环状排布的,所述围堰是单圈或者多圈。

33.所述围堰的材料自带粘性。所述晶圆和所述玻璃之间通过键合胶水进行压合。所述晶圆的厚度为50~200um。所述遮光层的材料为金属,所述遮光层分为钛和铜两层;所述钛在所述铜下方。更具体地,所述铜的厚度为2~20um,所述钛的厚度为0.1~1um。所述种子层的材料为金属,所述种子层分为钛和铜两层;所述钛在所述铜下方。更具体地,所述钛的厚度为0.1~1um,所述铜的厚度为0.5~3um。

34.对于本实用新型包含光学感应芯片的晶圆级封装结构,更多的理解可以参见下述的包含光学感应芯片的晶圆级封装结构的制作方法。

35.基于同样的发明构思,本实用新型还提供一种移动终端,所述移动终端包括任意一项上述的包含光学感应芯片的晶圆级封装结构。

36.参阅图1到图13,一种包含光学感应芯片的晶圆级封装结构的制作方法,包括:在玻璃101表面制作围堰102;将晶圆106和带有围堰的玻璃压合,其中,所述晶圆设有信号焊垫104和感光区105;减薄晶圆的硅;在减薄后的硅基底上方制作沟槽107;在硅面上制作遮光层201;在所述沟槽上方制作硅通孔 108;对硅面进行钝化,形成钝化层109;进行激光打孔,击穿所述信号焊垫,在所述信号焊垫上形成激光孔110;在晶圆表面以及硅通孔内壁沉积种子层 111,设置金属线路112;在晶圆表面设置阻焊层113和锡球114。

37.下面介绍本实用新型包含光学感应芯片的晶圆级封装结构的制作方法的一个具体应用场景:

38.一:围堰的加工:

39.参阅图1,在玻璃101表面制作围堰102,玻璃的厚度一般为100~1100um 范围。此玻璃围堰的作用为保护感光区105以免被外界污染,是玻璃与光学感应芯片所在的晶圆106之间的支撑连接物。围堰在单颗光学感应芯片上是环状排布的,可以有不同的环状。可以是单圈,也可以是多圈。围堰的制作技术可以通过有机光敏材料的光刻技术,或是3d打印,网版印刷等方法。优选该围堰材料自带粘性,具有良好的热稳定性和化学稳定性。

40.二:晶圆与玻璃围堰压合:

41.参阅图2,带有围堰的玻璃与光学感应芯片的晶圆106贴合。因为围堰材料自带粘性,所以每个光学感应芯片都会被围堰粘住。根据围堰材料的特性,为了得到更佳的粘结强度,使用键合胶水103进行压合。必要的话还可以使用专用的晶圆级压合机台设备,所述晶圆级压合机台设备借助温度,真空,压力等设备参数对其进行整片的压合。

42.三:硅面减薄

43.参阅图3,减薄晶圆的硅106。为了实现封装后的芯片超薄,需要对硅衬底进行减薄处理。可以采用金刚石磨轮进行机械研磨工艺加工,或是机械化学研磨抛光,或是等离子体干法蚀刻,或是使用含氟的药水进行湿法腐蚀。减薄后晶圆的硅的厚度一般为50~200um范围,根据具体应用需求,可以任意调整厚度。优选的使用金刚石磨轮进行机械研磨后,再使

用等离子干法蚀刻的方法。该方法的好处是机械研磨加工快,但是会在硅表面产生应力和微损伤层,接下来使用等离子干法蚀刻的方法将微损伤层去掉,将表面应力释放掉,消除晶圆翘曲问题。减薄后如图3所示。

44.四:蚀刻槽

45.参阅图4,蚀刻沟槽。在减薄后的硅基底102上方制作沟槽107。优选的最成熟的方法是采用光刻工艺和干法刻蚀工艺刻蚀掉多余的硅,刻出沟槽。使用具有光敏特性的光刻材料覆盖在硅表面,然后应用具有特殊图形的掩膜版在特定波长的光下面进行感光处理,然后使用化学药剂进行显影,制作出光刻胶图形。没有被光刻胶盖着的部分会被具有活性的氟离子蚀刻反应掉而去除,从而达到将硅去除的目的。也可以使用湿法腐蚀的工艺来替代干法蚀刻工艺。硅蚀刻完成后,还要将表面的保护层光刻胶去除掉,然后对硅面进行清洗清洁。

46.五:遮光层的制作

47.参阅图5,在硅面上制作一层金属201。该金属的主要作用是用于消除感光芯片成像不良(焊锡凸点的阴影)以及鬼影等缺陷。为了达到遮光要求,该遮光层是在硅面上,并且遮光层面积尽可能覆盖整个芯片背面。

48.在硅面上制作一层遮光层,其主要是为了用于消除感光芯片成像不良以及鬼影等缺陷。其材质可以是金属(钛/铜/镍/铬),也可以是有机材料。制作遮光层的工艺可以是物理气相沉积将需要的金属溅射到硅面,为了增强结合力先镀钛后镀铜,钛的作用是增强与硅的结合力先将钛镀在硅表面,一般铜的厚度 2~20um,钛厚度0.1~1um。具体地,可以采用旋转涂布,喷涂,半导体光刻,半导体刻蚀等单种工艺或多种工艺复合实现。

49.六:硅通孔

50.参阅图6,蚀刻硅通孔108。在沟槽107上方制作硅通孔108。优选的最成熟的方法是采用光刻工艺和干法刻蚀工艺刻蚀掉多余的硅,刻出硅通孔。使用具有光敏特性的光刻材料覆盖在硅表面,然后应用具有特殊图形的掩膜版在特定波长的光下面进行感光处理,然后使用化学药剂进行显影,制作出光刻胶图形。没有被光刻胶盖着的部分会被具有活性的氟离子蚀刻反应掉而去除,从而达到将硅去除的目的。也可以使用湿法腐蚀的工艺来替代干法蚀刻工艺。硅蚀刻完成后,还要将表面的保护层光刻胶去除掉,然后对硅面进行清洗清洁。其结构如图6;

51.七:钝化

52.参阅图7,由于硅是半导体,钝化可以起到绝缘的作用。其结构如图7。

53.八:激光打孔

54.参阅图8,通过击穿信号焊垫为后面引线做铺垫。

55.九:物理气象沉积

56.参阅图9,用磁控溅射的技术,在晶圆背面以及硅通孔内壁沉积一层薄薄的种子层111。该种子层实现两个目的,一是增强金属与底材的结合力,二是是为接下来电镀沉积金属线路而准备的。常见的种子层金属为钛/铜、铬/铜等等。优先为环保且低成本的钛/铜结构。钛的厚度0.1~1um,铜的厚度0.5~3um,一般根据硅通孔的深度和角度进行调整。

57.十:金属线路

58.参阅图10,设置金属线路可以采用现有的方法,在此不再赘述。

59.十一:阻焊层

60.参阅11,设置阻焊层的目的是为了保护线路,可以采用现有的方法设置阻焊层,在此不再赘述。

61.十二:锡球

62.参阅图12,可以采用现有的方法设置锡球,在此不再赘述。

63.十三:切割

64.参阅图13,晶圆切割,将晶圆级封装后的晶圆切割成单颗芯片115;可以采用金属刀片或激光切割技术进行加工。

65.以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。