1.本发明涉及半导体设备技术领域,具体地,涉及一种去气腔室、半导体设备及去气方法。

背景技术:

2.在半导体物理气相沉积(physical vapour deposition,简称pvd)工艺中,待加工的晶圆(wafer)会先被传输至去气腔室(degas)中进行去气工艺,再被传输至腔室本体(process module,简称pm)中进行物理气相沉积工艺。其中,去气工艺是通过对晶圆进行加热,以去除晶圆上表面的膜层吸附的例如水蒸气等挥发性杂质,避免挥发性杂质对后续工艺造成影响,因此,去气工艺对于晶圆受热均匀性要求很高,若晶圆的受热不均匀,一方面可能会导致晶圆上表面的膜层的部分区域的挥发性杂质无法完全去除,对后续工艺造成影响,另一方面还可能会导致晶圆的碎裂。

3.但是,现有的去气腔室对晶圆进行加热的方式会造成晶圆的受热不均,进而一方面可能会导致晶圆上表面的膜层的部分区域的挥发性杂质无法完全去除,对后续工艺造成影响,另一方面还可能会导致晶圆的碎裂,并且,现有的去气腔室对晶圆进行加热的方式,无法在同一工艺条件下满足对不同类型的晶圆的加热。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种去气腔室、半导体设备及去气方法,其能够提高晶圆的受热均匀性,改善后续工艺的工艺结果,并且能够在同一工艺条件下对不同类型的晶圆进行加热。

5.为实现本发明的目的而提供一种去气腔室,包括腔室本体、承载部件、进气结构和加热部件,其中,所述承载部件设置在所述腔室本体中,用于承载至少一个晶圆,所述承载部件通过与所述晶圆的边缘接触,对所述晶圆进行承载;

6.所述进气结构用于将工艺气体引入至所述腔室本体内,并使经其引入至所述腔室本体内的所述工艺气体能够流经承载于所述承载部件上的所述晶圆的上表面和下表面;

7.所述加热部件用于在所述工艺气体流动至承载于所述承载部件上的所述晶圆之前,将所述工艺气体加热至工艺温度。

8.可选的,所述进气结构包括进气通道和导流部件,其中,所述导流部件设置在所述腔室本体内,并位于所述进气通道和所述承载部件之间,所述导流部件和所述腔室本体的内壁围成一匀气腔,所述进气通道开设在所述腔室本体上,用于将所述工艺气体引入至所述匀气腔内;

9.所述导流部件用于将所述匀气腔内的所述工艺气体导流至所述晶圆的上表面和下表面;

10.所述加热部件设置于所述匀气腔内,用于对所述匀气腔内的所述工艺气体进行加热。

11.可选的,所述导流部件包括导流板,所述导流板上间隔开设有多个导流孔,所述导流板分别与所述腔室本体的侧壁、顶壁和底壁围设成所述匀气腔。

12.可选的,所述导流板的数量为多个,多个所述导流板间隔设置,与所述承载部件距离最远的所述导流板和所述腔室本体的侧壁、顶壁和底壁围设成所述匀气腔。

13.可选的,各所述导流板上的导流孔,随着各所述导流板和所述承载部件之间的距离逐渐变远,所述导流孔的孔径逐渐变大。

14.可选的,所述承载部件包括承载主体,所述承载主体上设置有多个承载结构,多个所述承载结构沿竖直方向间隔分布,各所述承载结构均用于通过与所述晶圆的边缘接触,对所述晶圆进行承载,多个所述承载结构用于承载多个所述晶圆。

15.可选的,所述承载主体包括多个支撑柱,多个所述支撑柱相互连接,并间隔的位于同一圆周上,各所述支撑柱上一一对应开设有多个承载槽,多个所述承载槽沿竖直方向间隔分布,用于在竖直方向上间隔承载多个所述晶圆。

16.可选的,所述加热部件包括能够产生加热光的加热光源,用于通过对自所述进气通道进入所述匀气腔内的所述工艺气体照射所述加热光,以将所述工艺气体加热至所述工艺温度。

17.可选的,所述加热光源包括至少一个柱状加热灯,各所述柱状加热灯沿竖直方向设置在所述腔室本体的内壁上,且彼此间隔设置。

18.可选的,所述进气结构和加热部件均为两组,其中,两个所述导流部件对称设置于所述承载部件的两侧,形成两个所述匀气腔,两个所述加热部件分别设置于两个所述匀气腔中。

19.本发明还提供一种半导体设备,包括如本发明提供的所述去气腔室。

20.本发明还提供一种去气方法,应用于如本发明提供的所述去气腔室,包括以下步骤:

21.将所述晶圆传输至所述承载部件上;

22.通过所述进气结构向所述腔室本体内引入所述工艺气体,并通过所述加热部件在所述工艺气体流动至承载于所述承载部件上的所述晶圆之前,将所述工艺气体加热至工艺温度。

23.本发明具有以下有益效果:

24.本发明提供的去气腔室,在进行去气工艺时,借助承载部件与晶圆的边缘接触,对晶圆进行承载,可以使晶圆的上表面和下表面在去气工艺中均能够暴露在腔室本体中,并借助进气结构将工艺气体引入至腔室本体内,并使经其引入至腔室本体内的工艺气体能够流经承载于承载部件上的晶圆的上表面和下表面,且借助加热部件在工艺气体流动至承载于承载部件上的晶圆之前,将工艺气体加热至工艺温度,这样与现有技术相比,在去气工艺中就无需借助加热基座和加热灯对晶圆进行加热,而是可以借助流经晶圆的上表面和下表面的工艺气体分别与晶圆的上表面和下表面发生热传递来对晶圆进行加热,由于对晶圆的上表面和下表面发生热传递的均是工艺气体,且工艺气体是会流经晶圆的上表面和下表面,因此,可以避免由于加热基座中的两个加热线圈对晶圆的加热不均,以及晶圆的上表面和下表面的加热方式不同,而造成的晶圆受热不均匀的问题出现,从而能够提高晶圆的受热均匀性,这样一方面可以减少晶圆上表面的膜层上未被去除的挥发性杂质的量,另一方

面还可以降低晶圆碎裂的概率,进而改善后续工艺的工艺结果,并且,由于工艺气体能够直接对晶圆的上表面进行加热,可以直接使晶圆上表面的膜层到达工艺温度,而无需通过晶圆的导热将晶圆的下表面的温度传导至上表面上才能够使晶圆上表面的膜层到达工艺温度,因此,可以避免由于不同类型的晶圆的导热系数不同,而造成的需要不同的工艺条件对不同类型的晶圆进行加热的问题出现,从而能够在同一工艺条件下对不同类型的晶圆进行加热。

25.本发明提供的半导体设备,借助本发明提供的去气腔室,以能够提高晶圆的受热均匀性,改善后续工艺的工艺结果,并且能够在同一工艺条件下对不同类型的晶圆进行加热。

26.本发明提供的去气方法,应用于本发明提供的去气腔室,通过将晶圆传输至承载部件上,并通过进气结构向腔室本体内引入工艺气体,且通过加热部件在工艺气体流动至承载于承载部件上的晶圆之前,将工艺气体加热至工艺温度,以能够提高晶圆的受热均匀性,改善后续工艺的工艺结果,并且能够在同一工艺条件下对不同类型的晶圆进行加热。

附图说明

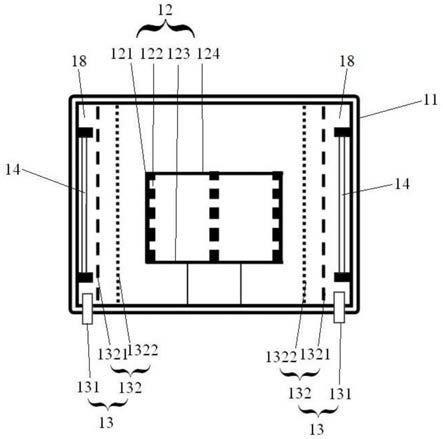

27.图1为本发明实施例提供的去气腔室的主视结构示意图;

28.图2为本发明实施例提供的去气腔室的俯视结构示意图;

29.图3为本发明实施例提供的去气腔室的承载部件的结构示意图;

30.图4为本发明实施例提供的去气腔室的第一导流板的结构示意图;

31.图5为本发明实施例提供的去气腔室的第二导流板的结构示意图;

32.图6为本发明实施例提供的去气方法的流程图;

33.图7为另一种去气腔室的结构示意图;

34.附图标记说明:

35.11

‑

腔室本体;12

‑

承载部件;121

‑

支撑柱;122

‑

承载槽;123

‑

上连接板;124

‑

下连接板;13

‑

进气结构;131

‑

进气通道;132

‑

导流部件;1321

‑

第一导流板;1322

‑

第二导流板;133

‑

导流孔;14

‑

加热部件;15

‑

抽气结构;16

‑

传输口;17

‑

晶圆;18

‑

匀气腔;21

‑

腔体;211

‑

进气口;212

‑

抽气口;213

‑

晶圆传输口;22

‑

加热基座;23

‑

加热灯。

具体实施方式

36.为使本领域的技术人员更好地理解本发明的技术方案,下面结合附图来对本发明提供的去气腔室、半导体设备及去气方法进行详细描述。

37.为了为使本领域的技术人员更好地理解本发明的技术方案,首先对一种去气腔室进行介绍,如图7所示,该去气腔室包括腔体21、加热基座22和加热灯23,其中,腔体21内用于进行去气工艺,腔体21上开设有进气口211、抽气口212和晶圆传输口213,进气口211用于向腔体21内引入工艺气体,抽气口212用于与抽气设备连通,以借助抽气设备对腔体21内进行抽气,使腔体21内的真空度和压力满足工艺要求,晶圆传输口213用于实现晶圆进出腔体21,加热基座22设置在腔体21内,并位于腔体21的底部,用于在去气工艺中与晶圆的下表面接触,对晶圆进行承载,加热基座22中设置有两个加热线圈,两个加热线圈中的一个加热线圈环绕在另一个加热线圈的周围,两个加热线圈通过对晶圆的下表面进行加热,以对晶圆

上表面的膜层进行加热,加热灯23用于在去气工艺中通过对晶圆的上表面进行光照,以对晶圆上表面的膜层进行加热。

38.但是,加热基座22中的两个加热线圈中的一个加热线圈环绕在另一加热线圈的周围,使得环绕在外侧的加热线圈比内侧的加热线圈靠近腔体21的腔壁,导致外侧的加热线圈散热快,内侧的加热线圈散热慢,从而造成晶圆的受热不均匀,并且,加热灯23和加热基座22的加热方式不同,也会造成晶圆的受热不均匀,进而一方面可能会导致晶圆上表面的膜层的部分区域的挥发性杂质无法完全去除,对后续工艺造成影响,另一方面还可能会导致晶圆的碎裂,另外,由于不同类型的晶圆的导热系数不同,因此,加热基座22通过对晶圆的下表面进行加热,以对晶圆上表面的膜层进行加热的方式,无法在同一工艺条件下满足对不同类型的晶圆的加热。

39.如图1和图2所示,本实施例提供一种去气腔室,包括腔室本体11、承载部件12、进气结构13和加热部件14,其中,承载部件12设置在腔室本体11中,用于承载至少一个晶圆17,承载部件12通过与晶圆17的边缘接触,对晶圆17进行承载;进气结构13用于将工艺气体引入至腔室本体11内,并使经其引入至腔室本体11内的工艺气体能够流经承载于承载部件12上的晶圆17的上表面和下表面;加热部件14用于在工艺气体流动至承载于承载部件12上的晶圆17之前,将工艺气体加热至工艺温度。

40.本发明提供的去气腔室,在进行去气工艺时,借助承载部件12与晶圆17的边缘接触,对晶圆17进行承载,可以使晶圆17的上表面和下表面在去气工艺中均能够暴露在腔室本体11中,并借助进气结构13将工艺气体引入至腔室本体11内,并使经其引入至腔室本体11内的工艺气体能够流经承载于承载部件12上的晶圆17的上表面和下表面,且借助加热部件14在工艺气体流动至承载于承载部件12上的晶圆17之前,将工艺气体加热至工艺温度,这样与现有技术相比,在去气工艺中就无需借助加热基座和加热灯对晶圆17进行加热,而是可以借助流经晶圆17的上表面和下表面的工艺气体分别与晶圆17的上表面和下表面发生热传递来对晶圆17进行加热,由于对晶圆17的上表面和下表面发生热传递的均是工艺气体,且工艺气体是会流经晶圆17的上表面和下表面,因此,可以避免由于加热基座中的两个加热线圈对晶圆17的加热不均,以及晶圆17的上表面和下表面的加热方式不同,而造成的晶圆17受热不均匀的问题出现,从而能够提高晶圆17的受热均匀性,这样一方面可以减少晶圆17上表面的膜层上未被去除的挥发性杂质的量,另一方面还可以降低晶圆17碎裂的概率,进而改善后续工艺的工艺结果,并且,由于工艺气体能够直接对晶圆17的上表面进行加热,可以直接使晶圆17上表面的膜层到达工艺温度,而无需通过晶圆17的导热将晶圆17的下表面的温度传导至上表面上才能够使晶圆17上表面的膜层到达工艺温度,因此,可以避免由于不同类型的晶圆17的导热系数不同,而造成的需要不同的工艺条件对不同类型的晶圆17进行加热的问题出现,从而能够在同一工艺条件下对不同类型的晶圆17进行加热。

41.可选的,工艺气体可以包括惰性气体或者氮气。

42.优选的,工艺气体可以为氩气。

43.可选的,工艺温度可以为200℃

‑

300℃。

44.如图1和图2所示,在本发明一优选实施例中,进气结构13可以包括进气通道131和导流部件132,其中,导流部件132设置在腔室本体11内,并位于进气通道131和承载部件12之间,导流部件132和腔室本体11的内壁围成一匀气腔18,进气通道131开设在腔室本体11

上,用于将工艺气体引入至匀气腔18内;导流部件132用于将匀气腔18内的工艺气体导流至晶圆17的上表面和下表面;加热部件14设置于匀气腔18内,用于对匀气腔18内的工艺气体进行加热。

45.如图1和图2所示,由于位于进气通道131和承载部件12之间的导流部件132和腔室本体11的内壁围成一匀气腔18,而进气通道131位于导流部件132和腔室本体11的内壁之间,因此,进气通道131与匀气腔18连通,能够将工艺气体引入至匀气腔18内。而通过将加热部件14设置于匀气腔18内,对匀气腔18内的工艺气体进行加热,可以在工艺气体流动至承载于承载部件12上的晶圆17之前,将工艺气体加热至工艺温度。

46.在进行去气工艺时,借助开设在腔室本体11上的进气通道131,可以将工艺气体引入至匀气腔18内,并借助位于进气通道131和承载部件12之间的导流部件132,可以对自进气通道131进入匀气腔18内的工艺气体的流动方向进行导向,使自进气通道131进入匀气腔18内的工艺气体能够流经承载于承载部件12上的晶圆17的上表面和下表面。这样的设计是由于工艺气体在被进气通道131引入至腔室本体11内后,工艺气体可能会在腔室本体11内无序的乱流,导致工艺气体无法流经承载于承载部件12上的晶圆17的上表面和下表面,而通过在进气通道131和承载部件12之间设置导流部件132,可以借助导流部件132对自进气通道131进入腔室本体11内的工艺气体的流动方向进行导向,使被进气通道131引入至腔室本体11内的工艺气体的流动方向在工艺气体流动至承载部件12之前发生改变,从而使自进气通道131进入腔室本体11内的工艺气体能够流经承载于承载部件12上的晶圆17的上表面和下表面,继而使进气结构13实现将工艺气体引入至腔室本体11内,并使经其引入至腔室本体11内的工艺气体能够流经承载于承载部件12上的晶圆17的上表面和下表面的功能。

47.如图1所示,可选的,进气通道131可以开设在腔室本体11的底壁上。但是,进气通道131的开设方式并不以此为限,例如,进气通道131还可以开设在腔室本体11的顶壁或者侧壁上。

48.如图1、图2、图4和图5所示,在本发明一优选实施例中,导流部件132可以包括导流板,导流板上间隔开设有多个导流孔133,导流板分别与腔室本体11的侧壁、顶壁和底壁围设成匀气腔18。

49.如图1、图2、图4和图5所示,导流板设置在腔室本体11内,并位于进气通道131和承载部件12之间,借助导流板分别与腔室本体11的侧壁、顶壁和底壁连接,以分别与腔室本体11的侧壁、顶壁和底壁围设成匀气腔18,匀气腔18与承载部件12所在的腔室本体11内的空间仅通过开设在导流板上的多个导流孔133连通,这样可以使自进气通道131进入匀气腔18内的工艺气体,需要在通过导流板上开设的多个导流孔133后,才能够流动至承载部件12,与承载于承载部件12上的晶圆17接触,从而可以借助间隔开设在导流板上的多个导流孔133的导流作用,将匀气腔18内的工艺气体导流至晶圆17的上表面和下表面。

50.可选的,多个导流孔133中的至少部分导流孔133可以位于承载于承载部件12上的晶圆17的上表面的上方,至少部分导流孔133可以位于承载于承载部件12上的晶圆17的下表面的下方,且各导流孔133的轴线可以均与承载于承载部件12上的晶圆17的上表面和下表面平行。

51.在工艺气体进入匀气腔18后,工艺气体会在匀气腔18内逐渐扩散并充满匀气腔18,使得工艺气体能够到达多个导流孔133中位于承载于承载部件12上的晶圆17的上表面

的上方的至少部分导流孔133,以及位于承载于承载部件12上的晶圆17的下表面的下方的至少部分导流孔133,由于导流板上开设的各导流孔133的轴线均与承载于承载部件12上的晶圆17的上表面和下表面平行,因此,工艺气体在通过各导流孔133后,受到各导流孔133的导流,工艺气体的流动方向发生改变,工艺气体的流动方向变为与承载于承载部件12上的晶圆17的上表面和下表面平行,从而使工艺气体在流动至与承载于承载部件12上的晶圆17接触时,能够流经承载于承载部件12上的晶圆17的上表面和下表面,继而使导流部件132实现使自进气通道131进入腔室本体11内的工艺气体能够流经承载于承载部件12上的晶圆17的上表面和下表面的功能。

52.可选的,多个导流孔133可以在导流板上均匀间隔分布,以提高进入承载部件12所在的腔室本体11内的空间中的工艺气体,在该空间中的分布均匀性,从而提高去气工艺的均匀性。

53.如图1所示,以进气通道131开设在腔室本体11的底壁上,导流板分别与腔室本体11的顶壁、顶壁和相对的两侧壁接触,以与腔室本体11的侧壁、顶壁和底壁围设成匀气腔18为例进行说明。在进行去气工艺时,进气通道131将工艺气体自腔室本体11的底部引入至匀气腔18内,由于受到导流板的阻挡以及自身的流动惯性,工艺气体会在匀气腔18内向上流动,逐渐在匀气腔18内扩散并充满匀气腔18,到达多个导流孔133中位于承载于承载部件12上的晶圆17的上表面的上方的至少部分导流孔133,以及位于承载于承载部件12上的晶圆17的下表面的下方的至少部分导流孔133,且在这个过程中,工艺气体会通过导流板上开设的多个导流孔133,进入承载部件12所在的腔室本体11内空间中,由于导流板上开设的各导流孔133的轴线均与承载于承载部件12上的晶圆17的上表面和下表面平行,因此,工艺气体在通过各导流孔133后,受到各导流孔133的导流,工艺气体的流动方向发生改变,工艺气体的流动方向变为与承载于承载部件12上的晶圆17的上表面和下表面平行,从而使工艺气体在流动至与承载于承载部件12上的晶圆17接触时,能够流经承载于承载部件12上的晶圆17的上表面和下表面。

54.可选的,导流板可以竖直的设置在腔室本体11内。

55.需要说明的是,当进气通道131开设在腔室本体11的顶壁或者侧壁上时,导流板上开设的导流孔133均能够在工艺气体通过其后,使工艺气体的流动方向变为与承载于承载部件12上的晶圆17的上表面和下表面平行,区别在于,工艺气体在进入进气匀气腔18内后的流动方向不同,例如,当进气通道131开设在腔室本体11的顶壁时,工艺气体在进入匀气腔18内后,工艺气体由于受到导流板的阻挡以及自身的流动惯性,会在匀气腔18内向下流动,逐渐在匀气腔18内扩散并充满匀气腔18,到达多个导流孔133中位于承载于承载部件12上的晶圆17的上表面的上方的至少部分导流孔133,以及位于承载于承载部件12上的晶圆17的下表面的下方的至少部分导流孔133,当进气通道131开设在腔室本体11的侧壁上时,工艺气体在进入匀气腔18内后,工艺气体由于受到导流板的阻挡以及自身的流动惯性,会在匀气腔18内分别向上和向下流动,逐渐在匀气腔18内扩散并充满匀气腔18,到达多个导流孔133中位于承载于承载部件12上的晶圆17的上表面的上方的至少部分导流孔133,以及位于承载于承载部件12上的晶圆17的下表面的下方的至少部分导流孔133。

56.如图1、图2、图4和图5所示,在本发明一优选实施例中,导流板的数量可以为多个,多个导流板间隔设置,与承载部件12距离最远的导流板和腔室本体11的侧壁、顶壁和底壁

围设成匀气腔18。这样的设计可以使经进气通道131引入至匀气腔18内的工艺气体,能够在流经所有的导流板上的导流孔133后,最后到达承载部件12所在的腔室本体11内的空间,从而借助多个导流板提高对工艺气体导流的均匀性。

57.如图1、图2、图4和图5所示,导流板的数量为两个分别为第一导流板1321和第二导流板1322,第一导流板1321和第二导流板1322在导流孔133的轴向上间隔分布,且第二导流板1322相对于第一导流板1321靠近承载部件12,第一导流板1321和腔室本体11的侧壁、顶壁和底壁围设成匀气腔18。

58.在本发明一优选实施例中,各导流板上的导流孔133,随着各导流板和承载部件12之间的距离逐渐变远,导流孔133的孔径逐渐变大。

59.如图1、图2、图4和图5所示,导流板的数量为两个分别为第一导流板1321和第二导流板1322,第一导流板1321和第二导流板1322在导流孔133的轴向上间隔分布,且第二导流板1322相对于第一导流板1321靠近承载部件12,第二导流板1322的导流孔133的孔径小于第一导流板1321上的导流孔133的孔径。这样当进气通道131将工艺气体引入至匀气腔18后,工艺气体会首先通过第一导流板1321上的孔径较大的导流孔133,再进入第一导流板1321与第二导流板1322之间的间隙,再通过第二导流板1322上的孔径较小的导流孔133,才能够进入承载部件12所在的腔室本体11内的空间中。这样当工艺气体进入第一导流板1321与第二导流板1322之间的间隙后,工艺气体会受到第二导流板1322的阻挡,在第一导流板1321与第二导流板1322之间扩散并充满第一导流板1321与第二导流板1322之间的间隙,由于第二导流板1322上的导流孔133的孔径小于第一导流板1321上的导流孔133的孔径,因此,第二导流板1322对工艺气体的阻力相对于第一导流板1321对工艺气体的阻力会更大,这样可以使工艺气体在第一导流板1321与第二导流板1322之间的间隙中扩散的更加均匀,从而提高工艺气体在承载部件12所在的腔室本体11内的空间中分布的均匀性,继而提高工艺气体与承载于承载部件12上的晶圆17接触的均匀性,进而提高去气工艺的均匀性。

60.可选的,相邻的两个导流板中,远离承载部件12的一个导流板上的导流孔133的孔径的范围可以为2mm

‑

5mm。

61.可选的,相邻的两个导流板中,靠近承载部件12的一个导流板上的导流孔133的孔径的范围可以为0.25mm

‑

1mm。

62.可选的,相邻的两个导流板中,远离承载部件12的一个导流板上的相邻的两个导流孔133的间距的范围可以为40mm

‑

80mm。

63.可选的,相邻的两个导流板中,靠近承载部件12的一个导流板上的相邻的两个导流孔133的间距的范围可以为10mm

‑

30mm。

64.如图3所示,在本发明一优选实施例中,承载部件12可以包括承载主体,承载主体上设置有多个承载结构,多个承载结构沿竖直方向间隔分布,各承载结构均用于通过与晶圆17的边缘接触,对晶圆17进行承载,多个承载结构用于承载多个晶圆17。

65.借助各承载结构均通过与晶圆17的边缘接触,对晶圆17进行承载,可以使承载于多个承载结构上的各晶圆17的上表面和下表面在去气工艺中均能够暴露在腔室本体11中,通过在承载主体上设置多个承载结构,可以借助多个承载结构承载多个晶圆17,这样可以同时对多个晶圆17进行去气工艺,从而提高去气腔室的产能。

66.如图3所示,在本发明一优选实施例中,承载主体可以包括多个支撑柱121,多个支

撑柱121相互连接,并间隔的位于同一圆周上,各支撑柱121上一一对应开设有多个承载槽122,多个承载槽122沿竖直方向间隔分布,用于在竖直方向上间隔承载多个晶圆17。

67.这样就可以使承载结构实现通过与晶圆17的边缘接触,对晶圆17进行承载,从而使承载于承载结构上的晶圆17的上表面和下表面在去气工艺中均能够暴露在腔室本体11中。

68.可选的,承载主体可以包括上连接板123和下连接板124,其中,上连接板123分别与多个支撑柱121的顶端连接,以将多个支撑柱121的顶端相互连接,下连接板124分别与多个支撑柱121的底端连接,以将多个支撑柱121的底端相互连接,从而实现多个支撑柱121的相互连接。

69.在本发明一优选实施例中,加热部件14可以包括能够产生加热光的加热光源,用于通过对自进气通道131进入匀气腔18内的工艺气体照射加热光,以将工艺气体加热至工艺温度。但是,加热部件14的类型并不以此为限。

70.如图1和图2所示,在本发明一优选实施例中,加热光源可以包括至少一个柱状加热灯,各柱状加热灯沿竖直方向设置在腔室本体11的内壁上,且彼此间隔设置。

71.通过使柱状加热灯处于匀气腔18内,可以借助柱状加热灯在工艺气体进入匀气腔18内后,就开始对工艺气体照射加热光,以对工艺气体进行加热,并且,通过将柱状加热灯设置在腔室本体11的内壁上,还可以借助柱状加热灯对导流板照射加热光,以对导流板进行加热,使工艺气体在经过导流板上的导流孔133时,还会被导流板加热,从而提高工艺气体的温度稳定性,并且,通过使柱状加热灯沿竖直方向设置在腔室本体11的侧壁上,还可以增加柱状加热灯照射加热光的面积,提高工艺气体的受热面积,从而提高对工艺气体加热的效率。

72.如图1和图2所示,在本发明一优选实施例中,进气结构13和加热部件14可以均为两组,其中,两个导流部件132对称设置于承载部件12的两侧,形成两个匀气腔18,两个加热部件14分别设置于两个匀气腔18中。

73.这样的设计可以将工艺气体从承载部件12对称的两侧引入至承载部件12所在的腔室本体11的空间中,从而使工艺气体能够从承载于承载部件12上的晶圆17对称的两侧,流经晶圆17的上表面和下表面,从而在去气工艺中,从承载于承载部件12上的晶圆17对称的两侧同时向晶圆17的上表面和下表面输送温度达到工艺温度的工艺气体,从而避免由于工艺气体在从晶圆17的一侧流向另一侧的过程中,温度逐渐下降而可能导致的对晶圆17的加热不均匀的情况出现,从而进一步提高晶圆17的受热均匀性,进一步改善后续工艺的工艺结果。两组加热部件14分别设置于两个匀气腔18中,也位于承载部件12对称的两侧,以分别用于对各自所在匀气腔18内的工艺气体流动至承载于承载部件12上的晶圆17之前,将对应的工艺气体加热至工艺温度。

74.作为另一个技术方案,本发明实施例还提供一种半导体设备,包括如本发明实施例提供的去气腔室。

75.本发明实施例提供的半导体设备,借助本发明实施例提供的去气腔室,以能够提高晶圆17的受热均匀性,改善后续工艺的工艺结果,并且能够在同一工艺条件下对不同类型的晶圆17进行加热。

76.如图6所示,作为另一个技术方案,本发明实施例还提供一种去气方法,应用于如

本发明实施例提供的去气腔室,包括以下步骤:

77.s1,将晶圆17传输至承载部件12上;

78.s2,通过进气结构13向腔室本体11内引入工艺气体,并通过加热部件14在工艺气体流动至承载于承载部件12上的晶圆17之前,将工艺气体加热至工艺温度。

79.本发明实施例提供的去气方法,应用于本发明实施例提供的去气腔室,通过将晶圆17传输至承载部件12上,并通过进气结构13向腔室本体11内引入工艺气体,且通过加热部件14在工艺气体流动至承载于承载部件12上的晶圆17之前,将工艺气体加热至工艺温度,以能够提高晶圆17的受热均匀性,改善后续工艺的工艺结果,并且能够在同一工艺条件下对不同类型的晶圆17进行加热。

80.如图2所示,在本发明一优选实施例中,去气腔室还可以包括抽气结构15,抽气结构15与腔室本体11内部连通,用于将腔室本体11内部的气体抽至腔室本体11的外部。借助抽气结构15可以对腔室本体11内部的压力进行控制,使腔室本体11内部的压力维持在工艺压力。

81.可选的,抽气结构15可以包括抽气泵。

82.可选的,工艺压力的范围可以为5torr

‑

7torr。

83.如图2所示,在本发明一优选实施例中,去气腔室还可以包括传输口16,传输口16开设在腔室本体11上。晶圆17在传输过程中,通过传输口16进入至腔室本体11内,或通过传输口16移出至腔室本体11外。

84.具体来说,在去气工艺中,可以首先进行充气步骤,在此步骤中,抽气结构15关闭,可以根据产能的需求向腔室本体11内传输多个晶圆17,将多个晶圆17分别放置在承载主体的多个承载结构上,之后,可以开启进气结构13,通过进气结构13向腔室本体11内引入工艺气体,并可以同时开启加热部件14,设置柱状加热灯的输入功率,可选的,柱状加热灯的输入功率的范围可以为其额定功率的30%

‑

50%,优选的,柱状加热灯的输入功率可以为其额定功率的30%,以通过柱状加热灯对工艺气体进行加热,由于第一导流板1321对工艺气体的流动存在阻力,工艺气体会在匀气腔18内扩散并充满匀气腔18,并同时被柱状加热灯加热,然后通过第一导流板1321上的导流孔133进入到第一导流板1321和第二导流板1322之间的间隙中,并受到第二导流板1322的阻力在该间隙中扩散并充满该间隙,最后通过第二导流板1322上的导流孔133进入到承载部件12所在的腔室本体11内的空间中,可选的,充气步骤的时间可以为15s。

85.之后,可以进行去气步骤,可以关闭进气结构13,停止向腔室本体11内引入工艺气体,并开启抽气结构15,以借助抽气结构15使腔室本体11内部的压力达到工艺压力,当腔室本体11内部的压力达到工艺压力后,可以关闭抽气结构15,优选的,工艺压力可以为5torr,在此步骤中,加热部件14可以继续开启,此时,晶圆17在腔室本体11中去气,可选的,去气步骤的时间范围可以为30s

‑

45s,优选的,去气步骤的时间可以为30s,可选的,柱状加热灯的输入功率可以为其额定功率的30%。最后,可以进行抽气步骤,在此步骤中,抽气结构15开启,进气结构13关闭,加热部件14可以关闭,可选的,抽气步骤的时间可以为60s。

86.综上所述,本发明实施例提供的去气腔室、半导体设备及去气方法,能够提高晶圆17的受热均匀性,改善后续工艺的工艺结果,并且能够在同一工艺条件下对不同类型的晶圆17进行加热。

87.可以解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。