1.本发明属于电热膜技术领域,具体涉及一种适用于大尺寸的柔性的石墨烯电热膜制备方法。

背景技术:

2.近年来,随着消费升级和健康产业发展,各类柔性发热应用产品(如发热服饰、发热护具等)在市场上不断被推出,特别是石墨烯远红外健康理疗产品,获得了快速发展,并得到了消费者的认可。石墨烯远红外健康理疗产品,能够发射远红外线光波,且波长范围主要落在6

‑

14微米区间,这个区间的远红外线更容易被人体所吸收,被称为“生命光波”,尤为受广大消费者所重视。此外,各类地暖用石墨烯柔性电热膜产品,也取得了较大发展。

3.石墨烯导热膜,是采用石墨烯粉体浆料涂布并进行高温热处理获得的高导热、导热薄膜,在高效率远红外电热元件应用中具备重要潜力。然而,石墨烯导热膜由于是自支撑材料,没有与其它高分子材料进行复合,其耐弯折性能较差,在柔性及大尺寸远红外发热元件应用中存在较大的缺陷和风险。

技术实现要素:

4.针对现有技术存在问题中的一个或多个,本发明提供一种石墨烯电热膜制备方法,包括:

5.采用石墨烯导热膜制备抗拉伸石墨烯发热电极;

6.制备汇流电极;

7.将汇流电极连接石墨烯发热电极的正极或负极;

8.对石墨烯发热电极和汇流电极进行封装。

9.可选地,所述采用石墨烯导热膜制备抗拉伸石墨烯发热电极的步骤包括:

10.将石墨烯导热膜的一面与第一覆盖膜的涂胶层进行压合;

11.在第二覆盖膜上局部开孔,用于露出与汇流电极连接的部分石墨烯导热膜;

12.将局部开孔后的第二覆盖膜的涂胶层与石墨烯导热膜的另一面进行压合,形成覆盖膜

‑

石墨烯导热膜

‑

覆盖膜的结构;

13.对上述结构进行模切,形成曲线型石墨烯发热电极。

14.可选地,所述采用石墨烯导热膜制备抗拉伸石墨烯发热电极的步骤包括:

15.将石墨烯导热膜贴合于离型膜上;

16.对石墨烯导热膜进行模切,获得贴合于离型膜上的多条曲线型石墨烯导电线构成的石墨烯导电线路;

17.将第一覆盖膜涂胶面与石墨烯导电线路进行热压压合;

18.在第二覆盖膜上局部开孔,用于露出与汇流电极连接的部分石墨烯导电线路;

19.剥离离型膜,将第二覆盖膜涂胶层与石墨烯导电线路进行压合,从而形成覆盖膜

‑

石墨烯导电线路

‑

覆盖膜的结构;

20.对上述结构进行模切,形成具有石墨烯导电线路的石墨烯发热电极。

21.可选地,所述第一覆盖膜和第二覆盖膜为pi覆盖膜。

22.可选地,所述第一覆盖膜和第二覆盖膜的边缘完全包覆石墨烯导电线路。

23.可选地,所述制备汇流电极的步骤包括:

24.制备曲线型柔性线路板,在与石墨烯发热电极相连位置暴露出接线端子;

25.将柔性线路板与第一封装层进行压合粘接;

26.在接线端子上采用点胶工艺,设置银胶粘接过渡层。

27.可选地,所述柔性线路板与第一封装层通过双面胶进行压合粘接。

28.可选地,所述将汇流电极连接石墨烯发热电极的正极或负极的步骤包括:

29.将石墨烯发热电极与第一封装层进行粘接;

30.暴露的部分石墨烯导热膜或部分石墨烯导电线路与相应银胶过渡层进行热压贴合,使得柔性线路板与石墨烯发热电极通过银胶实现电连接,获得封装层

‑

柔性线路板

‑

石墨烯发热电极的结构。

31.可选地,所述将汇流电极连接石墨烯发热电极的正极或负极的步骤还包括:

32.在石墨烯发热电极与柔性线路板接头处,采用密封胶进行密封处理。

33.可选地,所述密封胶为环氧胶、丙烯酸胶或硅胶。

34.可选地,所述热压温度为120

‑

150℃,时间为10

‑

200s。

35.可选地,所述将石墨烯发热电极与第一封装层进行粘接的步骤包括:

36.将第一覆盖膜与第一封装层通过双面胶进行粘接。

37.可选地,所述对石墨烯发热电极和汇流电极进行封装的步骤包括:

38.通过第一封装层和第二封装层热压贴合,密封粘接在第一封装层的石墨烯发热电极和汇流电极。

39.可选地,所述通过第一封装层和第二封装层热压贴合,密封粘接在第一封装层的石墨烯发热电极和汇流电极的步骤包括:

40.将第二封装层热压贴合一层热熔胶膜;

41.将第二封装层与第一封装层进行热压贴合,采用热熔胶膜作为粘接材料。

42.可选地,所述热熔胶为eva、tpu、pes中的一种。

43.可选地,第一覆盖膜的厚度为5

‑

50微米,所述石墨烯导热膜的厚度为1

‑

200微米,所述第二覆盖膜的厚度为5

‑

50微米,所述石墨烯发热电极的宽度为0.5

‑

10mm,优选2

‑

3mm,曲线弧度为60

°

~270

°

。

44.可选地,所述第一封装层和第二封装层为超柔性编织布。

45.可选地,所述石墨烯发热电极呈波浪型曲线、螺旋型曲线、波浪型曲线组成的形状和螺旋型曲线组成的形状中的一种或多种。

46.本发明所述石墨烯电热膜制备方法利用石墨烯导热膜的高导电及高电

‑

热辐射转换效率的优势制备抗拉伸石墨烯发热电极,使得石墨烯电热膜具备抗拉伸和抗弯折性能,提升了电热膜的使用可靠性,能够满足大尺寸柔性远红外电热膜的发展需求。另外,不同于传统电热膜采用印刷或刻蚀方法在特定基材上获得的电热膜汇流电极,本发明的汇流电极与石墨烯发热电极分开制备,可以实现大尺寸生产,且通过模块化设计,可以方便组装与调整发热电极的密度,即可以方便调控电热膜的发热功率,具备良好的可扩展性。

附图说明

47.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

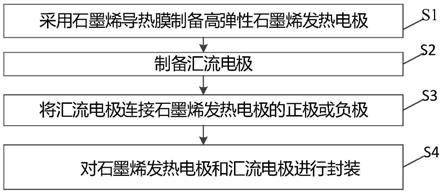

48.图1是本发明所述石墨烯电热膜制备方法的流程图的示意图;

49.图2是本发明所述石墨烯电热膜制备方法制备的石墨烯电热膜的一个实施例的示意图;

50.图3是本发明所述石墨烯电热膜制备方法制备的石墨烯电热膜的另一个实施例的示意图;

51.图4是本发明所述石墨烯电热膜制备方法的流程图的一个优选实施例的示意图。

具体实施方式

52.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

53.在本发明的描述中,需要理解的是,术语"中心"、"纵向"、"横向"、"长度"、"宽度"、"厚度"、"上"、"下"、"前"、"后"、"左"、"右"、"坚直"、"水平"、"顶"、"底"、"内"、"外"、"顺时针"、"逆时针"等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语"第一"、"第二"仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有"第一"、"第二"的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的描述中,"多个"的含义是两个或两个以上,除非另有明确具体的限定。

54.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

55.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

56.图1是本发明所述石墨烯电热膜制备方法的流程图的示意图,如图1所示所述石墨烯电热膜制备方法,包括:

57.步骤s1,采用石墨烯导热膜制备抗拉伸石墨烯发热电极;

58.步骤s2,制备汇流电极;

59.步骤s3,将汇流电极连接石墨烯发热电极的正极或负极;

60.步骤s4,对石墨烯发热电极和汇流电极进行封装。

61.上述制备方法采用高导电石墨烯薄膜来制备大尺寸柔性电热膜,是一种基于石墨导热膜的抗拉伸石墨烯发热单元(石墨烯发热电极)的设计,以及在此基础上集成的大尺寸柔性石墨烯电热膜的制造方法,能够有效克服石墨烯导热膜用于高性能、大尺寸柔性电热

膜中存在的材料性能缺陷。

62.在一个实施例中,步骤s1包括:

63.将石墨烯导热膜的一面与第一覆盖膜的涂胶层进行压合;

64.在第二覆盖膜上局部开孔,用于露出与汇流电极连接的部分石墨烯导热膜;

65.将局部开孔后的第二覆盖膜的涂胶层与石墨烯导热膜的另一面进行压合,形成覆盖膜

‑

石墨烯导热膜

‑

覆盖膜的结构;

66.对上述结构进行模切,形成曲线型石墨烯发热电极。

67.现有技术采用石墨烯导热膜制备的电热膜,由于材料在弯折时易损,且材料无弹性,存在使用可靠性问题。本发明制备方法利用覆盖膜与石墨烯导热膜进行复合,随后模切成曲线型发热电极,使得发热单元(石墨烯发热电极)具备抗拉伸和抗弯折性能,提升了电热膜的使用可靠性。

68.在一个实施例中,步骤s1包括:

69.将石墨烯导热膜贴合于离型膜上;

70.对石墨烯导热膜进行模切,获得贴合于离型膜上的多条曲线型石墨烯导电线构成的石墨烯导电线路;

71.将第一覆盖膜涂胶面与石墨烯导电线路进行热压压合;

72.在第二覆盖膜上局部开孔,用于露出与汇流电极连接的部分石墨烯导电线路;

73.分离离型膜与石墨烯导电线路及第一覆盖膜,也就是说,剥离离型膜,将其与第一覆盖膜/石墨烯导电线路进行分离,暴露出石墨烯导电线路的另一面;

74.将第二覆盖膜涂胶层与石墨烯导电线路进行压合,从而形成覆盖膜

‑

石墨烯导电线路

‑

覆盖膜的结构;

75.对上述结构进行模切,形成具有石墨烯导电线路的石墨烯发热电极。

76.可选地,所述第一覆盖膜和第二覆盖膜的边缘完全包覆石墨烯导电线路。

77.在一个实施例中,步骤s2包括:

78.制备曲线型柔性线路板,在与石墨烯发热电极相连位置暴露出接线端子;

79.将柔性线路板与第一封装层进行压合粘接;

80.在接线端子上采用点胶工艺,设置银胶粘接过渡层。

81.可选地,所述柔性线路板与第一封装层通过双面胶进行压合粘接。

82.不同于传统电热膜采用印刷或刻蚀方法在特定基材上获得的电热膜汇流电极,本发明的汇流电极与石墨烯发热电极分开设计与制备,可以实现大尺寸生产,且通过模块化设计,可以方便组装与调整发热电极的密度,即可以方便调控电热膜的发热功率,具备良好的可扩展性,可以制备超大尺寸发热膜,如电热毯、大型电热垫等,且容易调整发热功率,满足不同应用场合的需求。

83.在一个实施例中,所述将汇流电极连接石墨烯发热电极的正极或负极的步骤包括:

84.将石墨烯发热电极与第一封装层进行粘接;

85.暴露的部分石墨烯导热膜或部分石墨烯导电线路与相应银胶过渡层进行热压贴合,使得柔性线路板与石墨烯发热电极通过银胶实现电连接,获得封装层

‑

柔性线路板

‑

石墨烯发热电极的结构,优选地,所述热压温度为120

‑

150℃,时间为10

‑

200s。

86.可选地,所述将汇流电极连接石墨烯发热电极的正极或负极的步骤还包括:

87.在石墨烯发热电极与柔性线路板接头处,采用密封胶进行密封处理,优选地,所述密封胶为环氧胶、丙烯酸胶或硅胶。

88.可选地,所述将石墨烯发热电极与第一封装层进行粘接的步骤包括:

89.将第一覆盖膜与第一封装层通过双面胶进行粘接。

90.在一个实施例中,所述对石墨烯发热电极和汇流电极进行封装的步骤包括:

91.通过第一封装层和第二封装层热压贴合,密封粘接在第一封装层的石墨烯发热电极和汇流电极。

92.可选地,所述通过第一封装层和第二封装层热压贴合,密封粘接在第一封装层的石墨烯发热电极和汇流电极的步骤包括:

93.将第二封装层热压贴合一层热熔胶膜;

94.将第二封装层与第一封装层进行热压贴合,采用热熔胶膜作为粘接材料,优选地,所述热熔胶为eva、tpu、pes中的一种。

95.在一个实施例中,第一覆盖膜的厚度为5

‑

50微米,所述石墨烯导热膜的厚度为1

‑

200微米,所述第二覆盖膜的厚度为5

‑

50微米,所述石墨烯发热电极的宽度为0.5

‑

10mm,优选2

‑

3mm,曲线弧度为60

°

~270

°

。

96.石墨烯发热电极的宽度越小,可以获得更大的长宽比,其抗拉伸性能更佳,更好进行波浪型设计,优选地,石墨烯发热电极宽度为2mm;波浪型电极内,相邻电极平均宽度为10mm(不含圆弧区);弧度为200

°

;上下弧顶的垂直距离为30mm(波浪线的宽度);横向可实现满足100%拉伸型变量。

97.在一个实施例中,所述第一封装层和第二封装层为超柔性编织布。

98.图2是本发明所述石墨烯电热膜制备方法制备的石墨烯电热膜的一个实施例的示意图,图3是本发明所述石墨烯电热膜制备方法制备的石墨烯电热膜的另一个实施例的示意图,如图2和3所示,石墨烯电热膜包括第一封装层10、第二封装层(未示出)以及封装在第一封装层和第二封装层之间的抗拉伸的石墨烯发热电极20和汇流电极30,所述汇流电极连接不同石墨烯发热电极的正极或负极,所述石墨烯发热电极呈波浪型曲线、螺旋型曲线、波浪型曲线组成的形状(例如,阵列)和螺旋型曲线组成的形状中的一种或多种,如图2所示,所述石墨烯发热电极20并联,发热电极与汇流电极间在接线端子区40交叉,汇流电极与电源接线端子50电连接;如图3所示,所述石墨烯发热电极20串联,发热电极与汇流电极间在接线端子区40交叉,汇流电极与电源接线端子50电连接。

99.在一个实施例中,所述石墨烯电热膜制备方法包括:

100.1)采用石墨烯导热膜,制备抗拉伸可拉伸的石墨烯发热电极;

101.2)制备柔性电热膜汇流电极并与制备好的可拉伸的石墨烯发热电极相连;

102.3)采用超柔性编织布作为第一封装层和第二封装层对柔性的电热膜进行封装;

103.其中,制备抗拉伸石墨烯发热电极的步骤包括:

104.1)第一覆盖膜为pi覆盖膜,在pi覆盖膜(厚5

‑

50微米)的反面(pi基材面)贴合一层高粘双面胶。

105.2)取1

‑

200微米厚石墨烯导热膜,与上述第一覆盖膜涂胶层进行压合;

106.3)第二覆盖膜为pi覆盖膜,将第二覆盖膜涂胶层与石墨烯导热膜进行压合,从而

形成pi覆盖膜

‑

石墨烯导热膜

‑

pi覆盖膜的“三明治”的结构;

107.4)在上述贴合并封装石墨烯导热膜之前,预先在第二覆盖膜上局部开孔,以确保石墨烯导热膜两侧被pi覆盖膜完全贴合后暴露出部分石墨烯导电膜,用于后续与电热膜汇流电极进行连接;此外,在pi覆盖膜

‑

石墨烯导热膜

‑

pi覆盖膜的“三明治”的结构另一侧,贴合第二层高粘性双面胶;

108.5)依抗拉伸结构图形(曲线型),对4)形成的结构进行模切处理,获得pi

‑

石墨烯

‑

pi结构的曲线型抗拉伸石墨烯发热(导电)电极。

109.在一个实施例中,为获得全包覆型pi

‑

石墨烯

‑

pi结构导电电极,如图4所示,制备抗拉伸石墨烯发热电极的步骤包括:

110.准备石墨烯导热膜,包括:

111.1)将石墨烯导热膜贴合于离型膜之上;

112.模切石墨烯导热膜,包括:

113.2)包括采用模切技术,将石墨烯导热膜依曲线型设计进行模切,获得贴合于离型膜之上的石墨烯导电线路(阵列);

114.pi热压、贴双面胶,包括:

115.3)第一覆盖膜为pi覆盖膜,在第一覆盖膜(厚5

‑

50微米)的反面(pi基材面)贴合一层高粘双面胶,并将第一覆盖膜涂胶面与2)形成的石墨烯导电线路进行热压压合;

116.4)第二覆盖膜为pi覆盖膜,将第二覆盖膜涂胶层与石墨烯导热膜进行压合,从而形成pi覆盖膜

‑

石墨烯导电膜

‑

pi覆盖膜的“三明治”结构;

117.5)在上述贴合并封装石墨烯导热膜之前,预先在第二覆盖膜上局部开孔,以确保石墨烯导热膜两侧被pi覆盖膜完全贴合后暴露出部分石墨烯导热膜,用于后续与电热膜汇流电极进行连接;

118.模切pi

‑

石墨烯发热电极,包括:

119.6)采用模切设备,围绕2)形成的石墨烯导电线路进行模切,获得独立的石墨烯导电电极,且确保pi覆盖膜边缘完全包覆石墨烯导电膜。

120.制备柔性电热膜汇流电极并与制备好的可拉伸发热电极相连的步骤,如图4所示,包括:

121.制备frc汇流电极、贴双面胶,包括:

122.1)制备曲线型铜基fpc(柔性线路板),并确保与石墨烯发热电极相连位置暴露出铜接线端子;

123.2)在制备fpc时,在铜接线端子反面贴合一层高粘性双面胶;

124.第一封装层为超柔性编织布,frc汇流电极与第一封装层贴合,包括:

125.3)将fpc线路板与超柔性编织布采用高粘性双面胶进行压合粘接;铜接线端子表面点银胶,包括:

126.4)在上述fpc线路板暴露的铜接线端子上采用点胶工艺,设置银胶粘接过渡层;

127.石墨烯发热电极与第一封装层贴合,包括:

128.5)将已经模切好的石墨烯曲线电极,采用高粘双面胶与超柔性编织布(第一封装层)进行粘接;

129.石墨烯发热电极与汇流电极压合相连成模组,包括:

130.6)将石墨烯曲线电极暴露的石墨烯端子区与4)制备的相应银胶过渡层进行热压贴合(热压温度为120

‑

150℃,时间为10

‑

200s。),使得fpc与石墨烯电极通过银胶实现电连接,获得柔性布

‑

fpc柔性线路

‑

石墨烯电极的结构;

131.7)在石墨烯发热电极与fpc接头处,采用密封胶进行密封处理,密封胶的种类可为环氧胶、丙烯酸胶或硅胶。

132.其中,如图4所示,柔性的石墨烯电热膜复合的方法:

133.第二封装层与热熔胶贴合,包括:

134.1)第二封装层为超柔性编织布,在第二封装层一面热压贴合一层热熔胶膜,热熔胶种类为eva、tpu、pes中的一种;

135.第二封装层与模组压合,包括:

136.2)将第二封装层与第一封装层进行热压贴合,采用热熔胶膜作为粘接材料,使得石墨烯发热模组(包括石墨烯

‑

pi的复合发热电极和fpc汇流电极)密封于两层超柔性编织布之间。

137.在一个实施例中,石墨烯电热膜的制备方法包括:

138.1)选取25微米厚,经石墨化处理并压延的石墨烯导热膜作为石墨烯导电膜,采用热压机,将其两面各压合一层25微米厚pi覆盖膜。在一面pi覆盖膜(第一覆盖膜)上,贴合一层高粘性双面胶。

139.2)将1)制备的双面胶

‑

pi

‑

石墨烯

‑

pi结构进行模切处理,获得波浪型曲线石墨烯发热电极条,石墨烯发热电极条的宽度为2mm。且在上述制备工艺中,在未贴合双面胶的pi覆盖膜(第二覆盖膜)表面,提前预留与汇流电极进行电连接的相应接线端子孔,采用自动点胶机,在石墨烯发热电极的接线端子孔设置银胶。

140.3)采用pi覆铜膜和pi覆盖膜制备石墨烯发热模组的fpc汇流电极,其中,一面贴合一层高粘双面胶,且在铜电极上预先开孔,暴露出铜接线端子,用于和石墨烯发热电极进行电连接。

141.4)选用纬编30d涤纶编织布(第一封装层),在其表面按设计要求贴合3)制备的fpc汇流电极。

142.5)依设计要求将2)制备的pi

‑

石墨烯的复合电极贴合至4)选用的编织布表面,并将石墨烯发热电极的接线端子孔与对应的fpc汇流电极的接线端子进行压合,实现fpc汇流电极与pi

‑

石墨烯复合发热电极之间的电连接,组成石墨烯发热模组。

143.6)采用uv胶,经点胶和uv固化工艺,固定fpc汇流电极和pi

‑

石墨烯发热电极交叉叠合区。

144.7)选用纬编30d涤纶编织布(第二封装层),在其表面热压一层50微米厚tpu热熔胶膜,并与6)形成的石墨烯发热模组进行压合,组合成编织布

‑

fpc汇流电极/发热电极模组

‑

编织布的复合发热膜结构。

145.基于大尺寸柔性远红外电热膜的发展需求,上述制备方法利用石墨烯导热膜的高导电及高电

‑

热辐射转换效率的优势,制备出石墨烯弹性复合发热单元,并以此单元为基础,制造大尺寸柔性电热膜。采用pi包覆石墨烯导热膜,并进行波浪型曲线设计,模切制备石墨烯发热电极,电极具备一定的抗拉伸性能;石墨烯发热膜组汇流电极采用fpc设计,与pi

‑

石墨烯复合发热电极进行分离式设计,可以制备超大尺寸发热膜,如电热毯、大型电热

垫等,且容易调整发热功率,满足不同应用场合的需求。

146.在一个实施例中,石墨烯电热膜的制备方法包括:

147.1)选取25微米厚,经石墨化处理并压延的石墨烯导热膜作为石墨烯导电膜,将其采用贴合机贴合于离型膜表面。

148.2)采用模切设备,对石墨烯导电膜进行模切处理,获得在离型膜表面的波浪型曲线石墨烯发热电极条。采用压合机,在模切好的石墨烯发热电极条两面各压合一层25微米厚pi覆盖膜。在一面pi覆盖膜(第一覆盖膜)上,贴合一层高粘性双面胶。

149.3)将2)制备的双面胶

‑

pi

‑

石墨烯

‑

pi结构进行模切处理,获得pi全包覆的波浪型曲线的石墨烯发热电极条,石墨烯发热电极条宽度为2mm,pi宽度为3mm。且在上述制备工艺中,在未贴合双面胶的pi覆盖膜(第二覆盖膜)表面,提前预留与汇流电极进行电连接的相应接线端子孔。

150.4)采用pi覆铜膜和pi覆盖膜制备石墨烯发热模组的fpc汇流电极,其中一面贴合一层高粘双面胶,且在铜电极上预先开孔,暴露出铜端子,用于和石墨烯发热电极进行桥接相连,采用自动点胶机,在铜端子设置银胶。

151.5)选用纬编30d涤纶编织布(第一封装层),在其表面按设计要求贴合4)制备的fpc汇流电极,并采用自动点胶机,在电极开孔位置,设置银胶。

152.6)依设计要求,将2)制备的pi

‑

石墨烯复合电极贴合至4)选用的编织布表面,并将石墨烯发热电极的接线端子孔与对应的fpc汇流电极的接线端子进行压合,实现fpc汇流电极与pi

‑

石墨烯复合发热电极之间的电连接,组成石墨烯发热模组。

153.7)采用uv胶,经点胶和uv固化工艺,固定fpc汇流电极和pi

‑

石墨烯发热电极交叉叠合区。

154.8)选用纬编30d涤纶编织布(第二封装层),在其表面热压一层50微米厚tpu热熔胶膜,并与6)形成的石墨烯发热模组结构进行压合,组合成编织布

‑

fpc电极/发热电极模组

‑

编织布的复合发热膜结构。

155.在上述各实施例中,可以在石墨烯发热电极上设置接线端子孔(第二覆盖膜上的局部开孔),在汇流电极上设置接线端子,也可以在石墨烯发热电极上设置接线端子,在汇流电极上设置接线端子孔,也就是说,在柔性线路板局部做开孔,形成接线端子区。

156.可选地,所述柔性线路板呈曲线型,柔性线路板作为汇流电极的主体,其铜导电电极宽度一般宽于石墨烯发热电极,根据石墨烯发热电极工作电流大小,一般选择厚10

‑

30微米,宽3

‑

20mm的铜电极作为汇流电极。汇流电极的波浪曲线抗拉伸性可以与石墨烯发热电极接近,也可弱于发热电极,柔性线路板可以采用铜基fccl(覆铜膜)制备,本身具有良好的抗弯折性能,不易损。

157.柔性线路板确保汇流电极具备抗弯折、抗氧化腐蚀等性能。曲线型设计确保柔性线路板具备一定的抗拉伸性能。

158.本发明制备方法利用pi覆盖膜与石墨烯导热膜进行复合,随后模切成波浪型曲线发热条状石墨烯发热电极,使得发热单元具备抗拉伸和抗弯折性能,提升了电热膜的使用可靠性;本发明的fpc汇流电极与pi

‑

石墨烯复合发热电极分开制备,可以实现大尺寸生产,且通过模块化设计,可以方便组装与调整发热电极的密度,即可以方便调控电热膜的发热功率,具备良好的可扩展性。

159.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。